1.本实用新型涉及蓄电池铸焊领域,特别涉及一种蓄电池铸焊极耳校准工具。

背景技术:

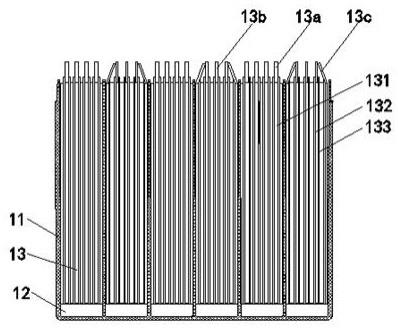

2.如图1,预下槽电池设有电池槽11,电池槽11由若干单格12组成,在其单格12内装配有极群13,这些极群13为悬空入槽状态,要求离电池槽底5

‑

20mm。方便铸焊时电池槽避免模具高温烫伤。极群13,设有正极板131、负极板132、隔板133。正极板131设有对应的正极耳13a、负极板132设有对应的负极耳13b。正常负极板132比正极板131多1片,正负极板交错叠加到一起。最外侧为负板和极耳,需要对最外侧负极板的负极耳进行向内侧折弯10

‑

20

°

。同时对外侧正极耳起到校正作用。

3.目前,在蓄电池装配铸焊工序中,是先采用夹具将极群夹住预下槽,极群下到夹具内进行折弯,使得边板极耳朝内侧折弯一定角度,然后再进行刷极耳,由于刷极耳过程中,在刷耳的作用力下很有可能有部分已经被折弯边板的极耳被再次刷直。主机铸焊人员此时需要目测校正,费时费力,劳动强度高,而且还是出现遗漏极耳折弯不到位造成边片虚焊或极耳撞击汇流排模腔外导致极群压坏报废的现象。

技术实现要素:

4.实用新型目的:针对现有技术中存在的问题,本实用新型提供一种蓄电池铸焊极耳校准工具,能够避免出现遗漏极耳折弯不到位造成边片虚焊或极耳撞击汇流排模腔外导致极群压坏报废的现象,保证产品质量,同时降低劳动强度,提高生产效率。

5.技术方案:本实用新型提供了一种蓄电池铸焊极耳校准工具,包括相互垂直设置的横杆和至少一个定位块,在所述横杆的两侧分别安装有一个校准压块,且两侧的所述校准压块呈中心对称;两个所述校准压块的下沿分别开设有若干开口朝下呈梯形的正校准槽和负校准槽,各所述正校准槽与各所述负校准槽交替设置。

6.优选地,所述负校准槽的斜边角度α1为10

‑

45

°

,所述正校准槽斜边角度α2为10

‑

30

°

。这样设计后,能够使得各正校准槽卡在各正极耳上同时负校准槽卡在各负极耳上时,将最外侧的负板的极耳进行向内折弯10

‑

20

°

,同时,对最正极耳起到矫正作用。

7.进一步地,所述横杆两侧与两个所述校准压块接触的侧壁底端分别设置有倒角。倒角的设置是为了便于在将校准工具的横杆置于正极耳与负极耳之间时,两侧的正极耳和负极耳能够顺利地被导向至两侧校准压块的各正校准槽和各负校准槽内。

8.优选地,所述横杆的宽度w与正极板或负极板上正极耳与负极耳之间的间距相匹配。置于设计后才能够保证在校准工具的横杆置于正极耳与负极耳之间时,两侧的正极耳和负极耳能够刚好置于两侧校准压块的各正校准槽和各负校准槽内,实现准确校准。

9.进一步地,各所述负校准槽的顶端还开设有区分直槽。区分直槽的设计便于工人区分正校准槽和负校准槽。

10.优选地,两个所述校准压块分别通过螺栓连接在所述横杆的两侧。

11.有益效果:在使用本实用新型中的蓄电池铸焊极耳校准工具对极耳进行校准时,将定位块贴合蓄电池的侧边,横杆下压到各极板的正负极耳之间,此时各极板的正负极耳分别会卡进校准压块的各正校准槽和负校准槽内,在正负校准槽的作用下,对不到位的极耳进行校准。避免出现遗漏极耳折弯不到位造成边片虚焊或极耳撞击汇流排模腔外导致极群压坏报废的现象,保证产品质量,同时降低劳动强度,提高生产效率。

附图说明

12.图1为预下槽电池的主视图;

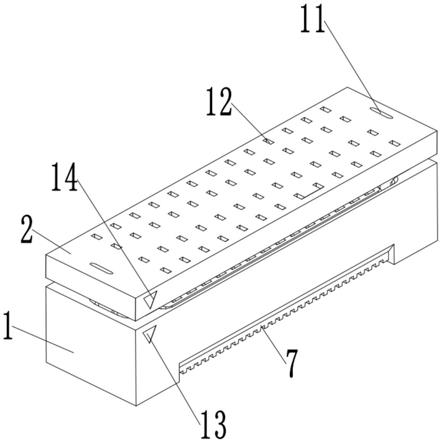

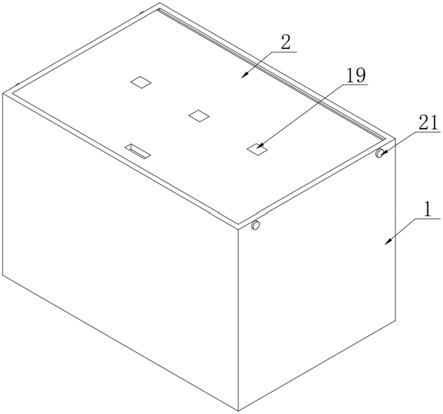

13.图2为本实用新型蓄电池铸焊极耳校准工具主视示意图;

14.图3为本实用新型蓄电池铸焊极耳校准工具仰视示意图;

15.图4为本实用新型蓄电池铸焊极耳校准压块主视示意图。

16.图5为蓄电池铸焊极耳校准工具主视操作时示意图;

17.图6为蓄电池铸焊极耳校准工具主视操作时压下示意图。

具体实施方式

18.下面结合附图对本实用新型进行详细的介绍。

19.本实施方式提供了一种蓄电池铸焊极耳校准工具,如图2至4,包括相互垂直设置的横杆22和至少一个定位块21,横杆22的宽度w与正极板131或负极板132上正极耳13a与负极耳13b之间的间距相匹配;在横杆22的两侧分别安装有一个校准压块23,且两侧的校准压块23呈中心对称;横杆22两侧与两个校准压块23接触的侧壁底端分别设置有倒角221。两个校准压块23的下沿分别开设有若干开口朝下呈梯形的正校准槽25和负校准槽24,各正校准槽25与各负校准槽24交替设置,负校准槽24的斜边角度α1为10

‑

45

°

,正校准槽25斜边角度α1为10

‑

30

°

。为了便于区分各正校准槽25和负校准槽24,在各负校准槽24的顶端还开设有区分直槽25。

20.在使用本实用新型中的蓄电池铸焊极耳校准工具对极耳进行校准时,如图5,将定位块21贴合蓄电池的侧边,横杆22下压到各极板的正负极耳之间,此时各极板的正负极耳会在横杆22两侧的倒角221的导向下分别卡进校准压块23的各正校准槽25和负校准槽24内,在正校准槽25和负校准槽24的作用下,对不到位的正负极耳进行校准,如图6。避免出现遗漏极耳折弯不到位造成边片虚焊或极耳撞击汇流排模腔外导致极群压坏报废的现象,保证产品质量,同时降低劳动强度,提高生产效率。

21.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种蓄电池铸焊极耳校准工具,其特征在于,包括相互垂直设置的横杆(22)和至少一个定位块(21),在所述横杆(22)的两侧分别安装有一个校准压块(23),且两侧的所述校准压块(23)呈中心对称;两个所述校准压块(23)的下沿分别开设有若干开口朝下呈梯形的正校准槽(25)和负校准槽(24),各所述正校准槽(25)与各所述负校准槽(24)交替设置。2.根据权利要求1所述的蓄电池铸焊极耳校准工具,其特征在于,所述负校准槽(24)的斜边角度α1为10

‑

45

°

。3.根据权利要求1所述的蓄电池铸焊极耳校准工具,其特征在于,所述正校准槽(25)斜边角度α2为10

‑

30

°

。4.根据权利要求1所述的蓄电池铸焊极耳校准工具,其特征在于,所述横杆(22)两侧与两个所述校准压块(23)接触的侧壁底端分别设置有倒角(221)。5.根据权利要求1至4中任一项所述的蓄电池铸焊极耳校准工具,其特征在于,所述横杆(22)的宽度w与正极板(131)或负极板(132)上正极耳(13a)与负极耳(13b)之间的间距相匹配。6.根据权利要求1至4中任一项所述的蓄电池铸焊极耳校准工具,其特征在于,各所述负校准槽(24)的顶端还开设有区分直槽(26)。7.根据权利要求1至4中任一项所述的蓄电池铸焊极耳校准工具,其特征在于,两个所述校准压块(23)分别通过螺栓连接在所述横杆(22)的两侧。

技术总结

本实用新型涉及蓄电池铸焊领域,公开了一种蓄电池铸焊极耳校准工具,包括相互垂直设置的横杆(22)和至少一个定位块(21),在所述横杆(22)的两侧分别安装有一个校准压块(23),且两侧的所述校准压块(23)呈中心对称;两个所述校准压块(23)的下沿分别开设有若干开口朝下呈梯形的正校准槽(25)和负校准槽(24),各所述正校准槽(25)与各所述负校准槽(24)交替设置。与现有技术相比,能够避免出现遗漏极耳折弯不到位造成边片虚焊或极耳撞击汇流排模腔外导致极群压坏报废的现象,保证产品质量,同时降低劳动强度,提高生产效率。提高生产效率。提高生产效率。

技术研发人员:胡峰平 丁建中 李军 胡国柱

受保护的技术使用者:浙江天能电池(江苏)有限公司

技术研发日:2021.06.11

技术公布日:2021/11/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。