1.本发明涉及半导体技术领域,尤其涉及一种光刻胶的处理方法及自对准双图案化方法。

背景技术:

2.随着半导体技术的飞速发展,半导体结构的尺寸不断减小,集成电路的集成度越来越高。为了增加半导体结构中的器件或电路集成密度,可以采用自对准双图案化方法(self-aligned double patterning,简称sadp)来制造。

3.相关技术中,通常先在目标刻蚀层上堆叠形成掩模材料层和光刻胶层;然后,以光刻胶层为掩膜,干法刻蚀掩模材料层,保留被光刻胶覆盖的掩模材料层,刻蚀后保留下来的掩模材料层形成牺牲层;之后,在牺牲层上形成氧化层,刻蚀去除部分氧化层和牺牲层,保留刻蚀前位于牺牲层侧面上的氧化层,以形成具有自对准双图案的掩膜层;再以该掩膜层为掩膜对目标刻蚀层进行刻蚀。

4.然而,以光刻胶层为掩膜干法刻蚀掩模材料层时,光刻胶层易变形,从而导致刻蚀后的图案变形,使得后续各步骤的加工误差不断累积,进而使得半导体结构的良品率低。

技术实现要素:

5.鉴于上述问题,本发明实施例提一种光刻胶的处理方法及自对准双图案化方法,用于提高半导体结构的良品率。

6.为了实现上述目的,本发明实施例提供如下技术方案:

7.第一方面,本发明实施例提供一种光刻胶的处理方法,所述光刻胶设于掩模材料层上,所述掩模材料层设于目标刻蚀层上,所述处理方法包括:对所述光刻胶显影,以在所述掩模材料层上形成图形化的光刻胶层,以及形成位于所述光刻胶层的表面上的副产物;对所述光刻胶层进行等离子体处理,使所述光刻胶层硬化,以及去除至少部分所述副产物。

8.本发明实施例提供的光刻胶的处理方法具有如下优点:

9.本发明实施例中,光刻胶设置在掩模材料层上,掩模材料层设置在目标刻蚀层上,先对光刻胶显影,在掩模材料层上形成图形化的光刻胶层,然后对光刻胶层进行等离子体处理,使光刻胶层硬化,通过等离子体处理使光刻胶层硬化,光刻胶层的抗变形能力增强,当以光刻胶层为掩膜对掩模材料层刻蚀时,光刻胶层不易发生变形,提高了后续工序的刻蚀准确性,从而提高了半导体结构的良品率。此外,在对光刻胶显影后,光刻胶层的表面上形成有副产物,当对光刻胶层进行等离子体处理时,能够去除光刻胶层的表面上的至少部分副产物,使得光刻胶层内的气体可以排出,从而降低了光刻胶层的应力,进一步增强了光刻胶层的抗变形能力,提高了半导体结构的良品率。

10.如上所述的光刻胶的处理方法中,对所述光刻胶层进行等离子体处理时的温度小于或者等于100℃。

11.如上所述的光刻胶的处理方法中,所述等离子体为含氧的等离子体。

12.如上所述的光刻胶的处理方法中,所述等离子体的流量大于或者等于10000sccm。

13.如上所述的光刻胶的处理方法中,在对所述光刻胶显影的步骤之后,在对所述光刻胶层进行等离子体处理的步骤之前,所述处理方法还包括:对图形化的所述光刻胶层进行烘焙,使所述光刻胶层固化。

14.如上所述的光刻胶的处理方法中,对图形化的所述光刻胶层进行烘焙时的烘焙温度小于或者等于90℃。

15.如上所述的光刻胶的处理方法中,等离子体处理后的所述光刻胶层的尺寸与等离子处理前的所述光刻胶层的尺寸之比小于1。

16.第二方面,本发明实施例还提供了一种自对准双图案化方法,包括提供目标刻蚀层;在所述目标刻蚀层上形成依次堆叠的掩模材料层和光刻胶;对所述光刻胶显影,以在所述掩模材料层上形成图形化的光刻胶层,以及形成位于所述光刻胶层的表面上的副产物;对所述光刻胶层进行等离子体处理,使所述光刻胶层硬化,以及去除至少部分所述副产物;以等离子体处理后的所述光刻胶层为掩膜对所述掩模材料层进行刻蚀,形成具有自对准双图案的掩膜层。

17.本发明实施例提供的自对准双图案化方法具有如下优点:

18.本发明实施例中,自对准双图案化方法先提供目标刻蚀层;然后,在目标刻蚀层上形成依次堆叠的掩模材料层和光刻胶;再对光刻胶进行显影处理,在掩模材料层上形成图形化的光刻胶层,以及形成于光刻胶层的表面上的副产物;之后,对光刻胶层进行等离子体处理,使光刻胶层硬化,以及去除至少部分副产物;最后,以等离子体处理后的光刻胶层为掩膜对掩模材料层进行刻蚀,形成具有自对准双图案的掩膜层。通过对光刻胶层进行等离子体处理,一方面可以使光刻胶层硬化,提高光刻胶层的抗变形能力,另一方面可以去除至少部分副产物,释放光刻胶层的应力,进一步提高光刻胶层的抗变形能力,从而提高刻蚀后形成的掩膜层的准确性,进而提高对目标刻蚀层的刻蚀准确性,最终提高了半导体结构的良品率。

19.如上所述的自对准双图案化方法中,以等离子体处理后的所述光刻胶层为掩膜对所述掩模材料层进行刻蚀,形成具有自对准双图案的掩膜层的步骤包括:在所述掩膜材料层上形成侧墙材料层,去除部分所述掩膜材料层和所述侧墙材料层,保留去除前位于所述掩膜材料层侧面的所述侧墙材料层,保留下来的所述侧墙材料层具有自对准双图案。

20.如上所述的自对准双图案化方法中,所述掩模材料层包括依次堆叠的第一硬掩模板层、第一防反射层、第二硬掩模板层和第二防反射层,所述第一硬掩模板层靠近所述目标刻蚀层;以等离子体处理后的所述光刻胶层为掩膜对所述掩模材料层进行刻蚀,形成具有自对准双图案的掩膜层的步骤包括:

21.以等离子体处理后的所述光刻胶层为掩膜,去除部分所述第二防反射层和所述第二硬掩模板层,保留被所述光刻胶层覆盖的所述第二防反射层和所述第二硬掩模板层,保留下来的所述第二防反射层和所述第二硬掩模板层形成牺牲层;在所述牺牲层上形成侧墙材料层,去除部分所述牺牲层和所述侧墙材料层,保留去除前位于所述牺牲层侧面的所述侧墙材料层,保留下来的所述侧墙材料层形成侧墙;以所述侧墙为掩膜,去除部分所述第一防反射层和所述第一硬掩模板层,保留被所述侧墙覆盖的所述第一硬掩模板层,保留下来的所述第一硬掩模板层形成具有自对准双图案的掩膜层。

22.如上所述的自对准双图案化方法中,所述第一防反射层和所述第二防反射层为氮氧化硅层,所述侧墙材料层为氧化物层。

附图说明

23.图1为本发明实施例中的目标刻蚀层、掩模材料层和光刻胶的结构示意图;

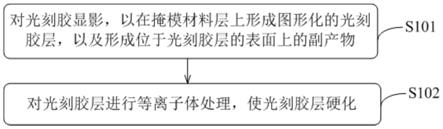

24.图2为本发明实施例中的光刻胶的处理方法的流程图;

25.图3为本发明实施例中的光刻胶显影后的结构示意图;

26.图4为本发明实施例中的光刻胶等离子体处理后的示意图;

27.图5为本发明实施例中的自对准双图案化方法的流程图;

28.图6为本发明实施例中的掩模材料层的结构示意图;

29.图7为本发明实施例中的形成牺牲层后的结构的示意图;

30.图8为本发明实施例中的形成侧墙后的示意图;

31.图9为本发明实施例中的形成侧墙材料层后的示意图;

32.图10为本发明实施例中的去除部分侧墙材料层后的示意图;

33.图11为本发明实施例中去除部分第一防反射层后的示意图。

34.附图标记说明:

35.10-光刻胶层;

36.11-光刻胶;

37.20-掩模材料层;

38.21-第二防反射层;

39.22-第二硬掩模板层;

40.23-第一防反射层;

41.24-第一硬掩模板层;

42.25-牺牲层;

43.30-目标刻蚀层;

44.40-侧墙材料层;

45.41-刻蚀沟槽;

46.50-侧墙。

具体实施方式

47.为了提高半导体结构中器件或电路集成密度,半导体结构可以采用自对准双图案化方法进行制造。自对准双图案化方法通常结合图形化工艺和刻蚀工艺形成半导体结构,可以通过具有较稀疏图案的光刻胶层,形成具有较密集图案的掩膜层。通过自对准双图案化方法,在目标刻蚀层中形成的半导体结构的关键尺寸(critical dimension,简称cd)较小,进而可以提高半导体结构的集成密度。

48.相关技术中,目标刻蚀层、掩模材料层和光刻胶依次堆叠设置,光刻胶显影后形成图形化的光刻胶层,然后以该光刻胶层为掩膜对掩模材料层进行刻蚀,得到具有自对准双图案的掩膜层,再以该掩膜层为掩膜对目标刻蚀层进行刻蚀,形成所需半导体结构。

49.示例性的,先将光刻胶形成在掩模材料层上;然后,对光刻胶进行曝光,以改变光

刻胶的化学成分;之后,通过显影液去除部分光刻胶,使得光刻胶显影,得到图形化的光刻胶层;以该光刻胶层为掩膜对掩模材料层进行干法刻蚀,形成牺牲层;之后,在牺牲层上沉积填充层,保留位于牺牲层侧壁上的填充层,保留的填充层形成具有自对准双图案的掩膜层,该掩膜层作为对目标刻蚀层进行刻蚀的掩膜。

50.然而,以光刻胶层为掩膜对掩模材料层进行干法刻蚀时,一方面,干法刻蚀温度较高,导致光刻胶层易流动变形,存在刻蚀弯曲度(wiggling)较差的问题,影响后续工艺的刻蚀准确性,从而导致半导体结构的良品率降低。另一方面,显影时光刻胶层的表面上会形成副产物,副产物位于光刻胶层的表面,阻止光刻胶层内的气体排出,同时还会对光刻胶层产生较大的压力,加剧光刻胶层的变形。而且,随着光刻胶层的深宽比的增加,光刻胶层的变形增加,刻蚀准确性进一步降低。

51.本发明实施例提供的光刻胶的处理方法,通过对显影后形成的光刻胶层进行等离子体处理,使光刻胶层硬化,提高干法刻蚀时光刻胶层的抗变形能力。同时,对显影后形成的光刻胶层进行等离子体处理,还可以去除光刻胶层的表面上的至少部分副产物,利于光刻胶层内的气体排出,减小光刻胶层的应力,进一步提高干法刻蚀时光刻胶层的抗变形能力,从而使得以光刻胶层为掩膜进行干法刻蚀时,刻蚀准确性高,最终提高了半导体结构的良品率。

52.为了使本发明实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

53.实施例一

54.参照图1,光刻胶11可以通过旋涂的方法形成在掩模材料层20上,掩模材料层20可以通过沉积的方法形成在目标刻蚀层30上。光刻胶11通常包括聚合物、溶剂、感光剂和添加剂等成分,具有光敏性和阻挡刻蚀的性能。

55.掩模材料层20用于转移图案,通过刻蚀、沉积、刻蚀的工艺流程获得具有自对准双图案的掩膜层,该掩膜层作为对目标刻蚀层30进行刻蚀时的掩膜。掩模材料层20可以为多层结构,各层依次堆叠设置。

56.目标刻蚀层30根据所需形成的半导体结构不同而不同,例如,进行栅极刻蚀时,目标刻蚀层30为设置在衬底上的栅极材料层,例如栅极材料层为多晶硅层;进行金属连线的刻蚀时,目标刻蚀层30为介质层,例如介质层为氧化硅层,金属连线形成在介质层刻蚀形成的图案中。

57.参照图2,图2为本发明实施例中的光刻胶的处理方法的流程图。通过该处理方法可以提高光刻胶的抗变形能力,进而减小后续工艺流程中例如干法刻蚀时光刻胶层的变形,以提高半导体结构的良品率。该光刻胶的处理方法具体包括以下步骤:

58.s101、对光刻胶显影,在掩模材料层上形成图形化的光刻胶层,以及形成于光刻胶层的表面上的副产物。

59.可以理解的是,在对光刻胶11显影的步骤之前,光刻胶11的处理方法还包括对光刻胶11进行烘焙和曝光。

60.对光刻胶11进行烘焙可以蒸发掉光刻胶11中的部分溶剂,一方面使光刻胶11与掩模材料层20之间具有更好的黏结性能,另一方面减少光刻胶11中的溶剂对曝光过程的干扰。

61.对光刻胶11进行曝光可以使光刻胶11的化学性质发生变化,接受光照的光刻胶11和未接受光照的光刻胶11具有不同的化学性质,从而使得接受光照的光刻胶11或者未接受光照的光刻胶11可以被显影液去除。

62.对曝光后的光刻胶11进行显影,形成图形化的光刻胶层10,得到如图3所示的结构。

63.在光刻胶11显影过程中,部分光刻胶11与显影液反应而被去除,在显影液与光刻胶11反应时会产生的副产物,副产物一般堆积在光刻胶层10的表面上。副产物可以通过清洗的方式去除,不过可能会有部分副产物残留在光刻胶层10的表面,影响光刻胶层10内的气体排出。

64.s102、对光刻胶层进行等离子体处理,使光刻胶层硬化,以及去除至少部分副产物。

65.本发明实施例中,对光刻胶层10进行等离子体处理时的温度小于或者等于100℃,等离子体为含氧的等离子体。氧等离子体在低温条件下与光刻胶层10反应,使光刻胶层10硬化,且不会移除光刻胶层10。

66.需要说明的是,等离子体的流量可以大于或者等于10000sccm(standard-state cubic centimeter per minute),等离子体可以为纯氧气形成的氧等离子体,也可以为包括氧等离子体,以及氢等离子体、氮等离子体、氯等离子体中的一种或多种的混合等离子体。

67.对光刻胶层10进行等离子体处理时,等离子体的流量大于或者等于10000sccm,功率大于4000w,压力的范围为1~2t(torr),该过程可以在去胶机中进行。

68.示例性的,去胶机包括反应室,目标刻蚀层30、掩模材料层20以及光刻胶层10置于反应室中后,向反应室中通入氧气,氧气在反应室中的等离子体场激发下形成氧等离子体,或者直接向反应室内通入氧等离子体。通过氧等离子体使光刻胶层10硬化,提高光刻胶层10的抗变形能力,例如抗弯性能和/或抗扭性能,使得光刻胶层10可以较好的保持图案不变形,提高后续干法刻蚀时的刻蚀准确性。

69.对光刻胶层10进行等离子体处理时,氧等离子体还会与位于光刻胶层10的表面上的副产物反应,使副产物分解形成挥发性气体,从而去除位于光刻胶层10的表面上的部分或全部副产物,便于光刻胶层10内的气体排出,气体可以如图4中箭头所示方向排出。如此设置,一方面可以减小光刻胶层10内部的应力,另一方面可以进一步固化光刻胶层10,使光刻胶层10的抗变形能力进一步增强。可以理解的是,可以通过调整等离子体中的等离子的种类与含量,去除部分甚至全部副产物。

70.需要说明的是,经等离子体处理后的光刻胶层10会产生微收缩,即等离子体处理后的光刻胶层10的尺寸与等离子处理前的光刻胶层10的尺寸之比小于1。鉴于此,等离子体处理前的光刻胶层10可以具有一定的设计余量,以使经等离子体处理后的光刻胶层10的图案与该图案的设计尺寸一致,以提高干法刻蚀的准确性。

71.在对光刻胶11显影的步骤之后,在对光刻胶层10进行等离子体处理的步骤之前,

光刻胶11的处理方法还包括:对图形化的光刻胶层10进行烘焙,使光刻胶层10固化。其中,对图形化的光刻胶层10进行烘焙时的烘焙温度小于或者等于90℃,以使得光刻胶层10聚合,从而使得光刻胶层10具有较好的耐刻蚀性。

72.本发明实施例中,掩模材料层20设置于目标刻蚀层30上,光刻胶设置于掩模材料层20上,先对光刻胶11显影,在掩模材料层20上形成图形化的光刻胶层10,然后对光刻胶层10进行等离子体处理,使光刻胶层10硬化,通过等离子体处理使光刻胶层10硬化,光刻胶层10的抗变形能力增强,当以光刻胶层10为掩膜对掩模材料层20干法刻蚀时,光刻胶层10不易发生变形,提高了后续工序的刻蚀准确性,从而提高了半导体结构的良品率。此外,在对光刻胶11显影后,光刻胶层10的表面上形成有副产物,当对光刻胶层10进行等离子体处理时,能够去除至少部分副产物,使得光刻胶层10内的气体可以排出,从而降低了光刻胶层10的应力,进一步增强了光刻胶层10的抗变形能力,从而进一步提高了半导体结构的良品率。

73.实施例二

74.参照图5,本发明实施例还提供了一种自对准双图案化方法,用于在提高半导体结构的集成密度的同时提高半导体结构的良品率,该自对准双图案化方法具体包括以下步骤:

75.s201、提供目标刻蚀层。

76.本发明实施例中,在目标刻蚀层30中形成所需的半导体结构,目标刻蚀层30为不同的半导体结构中的需要进行刻蚀的材料层。示例性的,进行栅极刻蚀时,目标刻蚀层30为衬底上的栅极材料层,例如栅极材料层为多晶硅层;进行金属连线的刻蚀时,目标刻蚀层30为介质层,例如介质层为氧化硅层,金属连线形成在介质层刻蚀形成的图案中。

77.s202、在目标刻蚀层上形成依次堆叠的掩模材料层和光刻胶。

78.本发明实施例中,掩模材料层20可以为多层结构,掩模材料层20的各层可以通过化学气相沉积(chemical vapor deposition,简称cvd)或者原子层沉积(atomic layer deposition,简称ald)等方法依次形成在目标刻蚀层30上。形成掩模材料层20后,可以通过旋转法在掩模材料层20上涂布光刻胶。

79.s203、对光刻胶显影,以在掩模材料层上形成图形化的光刻胶层,以及形成位于光刻胶层的表面上的副产物。

80.可以理解的是,在对光刻胶显影的步骤之前,还对光刻胶进行烘焙和曝光,通过烘焙蒸发掉光刻胶中的部分溶剂,通过曝光可以使光刻胶的化学性质发生变化,以便于通过显影液去除部分光刻胶。

81.对曝光后的光刻胶进行显影,形成图形化的光刻胶层10,从而在光刻胶层10上形成所需图案。在光刻胶显影过程中,部分光刻胶与显影液反应而被去除,在显影液与光刻胶11反应时会产生的副产物,副产物一般堆积在光刻胶层10的表面上。副产物可以通过清洗的方式去除,残留的部分副产物在光刻胶层10的表面上,影响光刻胶层10内的气体排出。

82.s204、对光刻胶层进行等离子体处理,使光刻胶层硬化,以及去除至少部分副产物。

83.对光刻胶层10进行等离子体处理时的温度小于或者等于100℃,等离子体为含氧的等离子体。氧等离子体在低温条件与光刻胶反应,使光刻胶硬化,且不会移除光刻胶层10。等离子体的流量大于或者等于10000sccm,等离子体可以为含氧的等离子体,即等离子

体可以为纯氧等离子体,也可以为含有氧等离子体的混合等离子体。

84.对光刻胶层进行等离子体处理时,等离子体的流量大于或者等于10000sccm,功率大于4000w,压力的范围为1~2t,该过程可以在去胶机中进行。

85.在对光刻胶层进行等离子体处理时,氧等离子体还会与光刻胶层10的表面上的副产物反应,使其副产物分解形成挥发性气体,从而去除位于光刻胶层10的表面上的部分或全部副产物,便于光刻胶层10内的气体排出,以减小光刻胶层10内部的应力,并进一步固化光刻胶层10,使光刻胶层10的抗变形能力增强。可以理解的是,通过调整等离子体中的等离子体的种类与含量,可以去除部分甚至全部副产物。

86.经等离子体处理后的光刻胶层10会产生微收缩,即等离子体处理后的光刻胶层10的尺寸与等离子处理前的光刻胶层10的尺寸之比小于1。鉴于此,等离子体处理前的光刻胶层10可以具有一定的设计余量,以使经等离子体处理后的光刻胶层10的图案与该图案的设计尺寸一致。

87.在对光刻胶11显影的步骤之后,自对准双图案化方法还包括:对图形化的光刻胶层10进行烘焙,使光刻胶层10固化。其中,对图形化的光刻胶层10进行烘焙时的烘焙温度小于或者等于90℃,以使得光刻胶层10聚合,从而使得光刻胶层10具有较好的耐刻蚀性。

88.s205、以等离子体处理后的光刻胶层为掩膜对掩模材料层进行刻蚀,形成具有自对准双图案的掩膜层。

89.本步骤中形成的掩膜层的图案较光刻胶层10的图案更为密集,以该掩膜层为掩膜进行刻蚀相较于以光刻胶层10为掩膜进行刻蚀可以获得较小的关键尺寸,从而提高半导体器件的集成度。

90.本发明实施例中,形成具有自对准双图案的掩膜层的步骤包括:先在掩膜材料层20上形成侧墙材料层,然后去除部分掩膜材料层20和侧墙材料层,例如,干法刻蚀掩膜材料层20和侧墙材料层,保留去除前位于掩膜材料层20侧面的侧墙材料层,保留下来的侧墙材料层具有自对准双图案。

91.在一些可能的实施例中,如图6所示,掩模材料层20包括依次堆叠的第一硬掩模板层24、第一防反射层23、第二硬掩模板层22和第二防反射层21,第一硬掩模板层24靠近目标刻蚀层30,第二防反射层21靠近光刻胶层10。

92.第一硬掩模板层24和第二硬掩模板层22用于图案转移,第一硬掩模板层24和第二硬掩模板层22可以为无定型碳层(a-c)或者多晶硅层。第一防反射层23和第二防反射层21用于减少刻蚀中的反射,可为介质材料,例如,第一防反射层23和第二防反射层21为氮氧化硅层(sion),第一防反射层23可以较第二防反射层21具有更大的厚度。

93.当掩模材料层20具有上述结构时,以等离子体处理后的光刻胶层10为掩膜对掩模材料层20进行刻蚀,形成具有自对准双图案的掩膜层的步骤包括:

94.首先,以等离子体处理后的光刻胶层10为掩膜,去除部分第二防反射层21和第二硬掩模板层22,保留被光刻胶层10覆盖的第二防反射层21和第二硬掩模板层22,保留下来的第二防反射层21和第二硬掩模板层22形成牺牲层25,从而形成图7所示的结构。

95.示例性的,通过干法刻蚀第二防反射层21和第二硬掩模板层22,第二防反射层21和第二硬掩模板层22中被光刻胶层10覆盖的部分保留,其他部分去除。刻蚀气体可以为nf3、ch3f、chf3、n2等。

96.需要说明的是,可以在对第二防反射层21和第二硬掩模板层22刻蚀后灰化去除光刻胶层10;也可以先以光刻胶层10为掩膜刻蚀第二防反射层21,然后在刻蚀第二硬掩模板层22的同时去除光刻胶层10。

97.然后,在形成牺牲层25之后,在牺牲层25上形成侧墙材料层40,去除部分牺牲层25和侧墙材料层40,保留去除前位于牺牲层25侧面的侧墙材料层40,保留下来的侧墙材料层40形成侧墙50,从而形成如图8中所示的结构。

98.示例性的,侧墙材料层40可以通过原子层沉积的方式形成在牺牲层25上,形成图9中所示的结构。侧墙材料层40可以为氧化硅层,通过控制侧墙材料层40的厚度可以控制刻蚀沟槽41的尺寸,以调整后续工序中形成的侧墙50之间的距离,从而控制掩膜层的关键尺寸。

99.形成侧墙材料层40后,可以通过干法刻蚀去除部分侧墙材料层40,保留位于牺牲层25侧面的侧墙材料层40,并去除剩余的牺牲层25,保留下来的侧墙材料层40形成侧墙50。

100.示例性的,可以先通过干法刻蚀去除位于刻蚀沟槽41内的侧墙材料层40,形成如图10所示的结构;再通过干法刻蚀去除位于牺牲层25顶部的侧墙材料层40,或者通过化学机械研磨(chemical mechanical polish,简称cmp)对位于牺牲层25顶部的侧墙材料层40进行平坦化处理,以暴露第二硬掩模板层22;然后再去除第二硬掩模板层22和第二防反射层21形成的牺牲层25,保留位于牺牲层25侧面的侧墙材料层40。

101.需要说明的是,也可以先通过干法刻蚀同时去除位于牺牲层25上方的侧墙材料层40和位于刻蚀沟槽41内的侧墙材料层40;再通过干法刻蚀去除牺牲层25。例如,通过对刻蚀过程中待刻蚀层成分进行检测,当检测到第二硬掩模板层22中的元素时,切换刻蚀气体,从而将第二硬掩模板层22和第二防反射层21去除。

102.在形成侧墙50的过程中,刻蚀去除牺牲层25时,刻蚀至第一防反射层23时停止;也可以如图11所示,刻蚀去除位于刻蚀沟槽41中的部分第一防反射层23。

103.最后,在形成侧墙50之后,以侧墙50为掩膜,去除部分第一防反射层23和第一硬掩模板层24,保留被侧墙50覆盖的第一硬掩模板层24,保留下来的第一硬掩模板层24形成具有自对准双图案的掩膜层。

104.本发明实施例中,自对准双图案化方法先提供目标刻蚀层30;然后,在目标刻蚀层30上形成依次堆叠的掩模材料层20和光刻胶;再对光刻胶进行显影处理,在掩模材料层20上形成图形化的光刻胶层10,以及形成于光刻胶层10的表面上的副产物;之后,对光刻胶层10进行等离子体处理,使光刻胶层10硬化;最后,以等离子体处理后的光刻胶层10为掩膜对掩模材料层20进行刻蚀,形成具有自对准双图案的掩膜层。通过对光刻胶层10进行等离子体处理,通过等离子体处理使光刻胶层10硬化,提高光刻胶层10的抗变形能力,当以光刻胶层10为掩膜对掩模材料层20刻蚀时,光刻胶层10不易发生变形,提高了后续工序的刻蚀准确性,从而提高了半导体结构的良品率。此外,在对光刻胶显影后,光刻胶层10的表面上形成有副产物,当对光刻胶层10进行等离子体处理时,能够去除光刻胶层10的表面上的至少部分副产物,使得光刻胶层10内的气体可以排出,从而降低了光刻胶层10的应力,进一步增强了光刻胶层10的抗变形能力,提高了半导体结构的良品率。

105.本说明书中各实施例或实施方式采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分相互参见即可。

106.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

107.在本说明书的描述中,参考术“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

108.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。