1.本发明有关于一种锻造材料热处理的技术领域,特别是有关于一种外壳件锻造方法及其锻造胚料制造方法。

背景技术:

2.锻造是金属加工经常使用的工艺技术,其将一金属胚料放置在模具中,并利用冲击的方式使金属胚料配合模具成形,在锻造的过程中可以同时调整锻造件的机械性质,使得锻造制品具有质密及高强度等的特性,经常用于日常生活的各种物品,例如薄型的锅具、外壳,甚至车辆的轮圈等。锻造技术一般分成热锻及冷锻两种方式,热锻是先将胚料加热到再结晶温度以上,然后进行锻压,而冷锻则是在常温中进行锻造。不论是何种锻造方式,现有的锻造胚料都需要进行多次的锻压后才能成形,如此使整体工序较为复杂,也会增加制作的成本及人力。

3.另外,现有用于锻造的胚料多是片状或板状,因此在锻造后进行切边时,会将大部分的胚料移除,在同一片材料中,只有有限的部分被利用,如此容易造成材料的浪费。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种外壳件锻造方法及其锻造胚料制造方法。其将金属原料先加热至固相线以下的某个温度保持一既定时间,然后冷却至室温,使另一物质溶入基质中,在冷却至室温后形成过饱和的固溶体,同时使金相中的等轴晶粒比例增加或者是使晶粒的尺寸变大,借此改善金属原料的机械性质而制成锻造用的胚料。另外,本发明的外壳件锻造方法是利用形成棒状的胚料进行,在锻造之后进行切边时,只需要移除较少量的胚料,可以对材料做充分利用。

5.本发明所采用的技术手段如下所述。

6.本发明的锻造胚料制造方法的一实施例包括:提供一金属原料;将该金属原料加热至一第一温度;使该金属原料在该第一温度保持一第一时间;以及使该金属原料冷却至室温,而得到一锻造胚料;其中该锻造胚料的等轴晶粒的比例高于该金属原料的等轴晶粒的比例。

7.在另一实施例中,其中该第一温度的范围介于400℃~1050℃;该第一时间介于为3~90分钟之间;该金属原料的等轴晶粒的比例范围为0%~70%;该锻造胚料的等轴晶粒的比例范围为80%~90%;该金属原料冷却的方式为空冷、水冷其中之一。

8.在另一实施例中,该锻造胚料的等轴晶粒的尺寸大于该金属原料的等轴晶粒的尺寸。

9.在另一实施例中,该金属原料的等轴晶粒的尺寸为30~50μm;该锻造胚料的等轴晶粒的尺寸范围40~130μm。

10.本发明的外壳件的锻造方法的一实施例包括:提供如前所述的锻造胚料;使该锻造胚料形成棒材;将形成该棒材的该锻造胚料放置于一第一模具进行初锻而形成第一锻造

体;将该第一锻造体进行第一次切边;将切边后的该第一锻造体放置于一第二模具进行中锻而形成第二锻造体;将该第二锻造体进行第二次切边;将切边后的该第二锻造体放置于一第三模具进行终锻而形成第三锻造体;将该第三锻造体进行第三次切边后得到外壳件。

11.在另一实施例中,该将该锻造胚料放置于一第一模具进行初锻而形成第一锻造体的步骤更包括:将该锻造胚料加热至一第二温度,该第二温度小于该锻造胚料的固溶温度或相变化温度;将温度为该第二温度的锻造胚料置于该第一模具进行初锻。

12.在另一实施例中,该棒材的长度为该外壳件的长度的100%~125%,该棒材的直径为该外壳件的厚度或高度的150%~450%。

13.在另一实施例中,该第一次切边将该第一锻造体裁切至与该外壳件的最大轮廓至少0.5毫米;该第二次切边将该第二锻造体裁切至与该外壳件的最大轮廓至少0.5毫米;该第三次切边将该第三锻造体裁切至该外壳件的最大轮廓。

14.在另一实施例中,本发明的外壳件的锻造方法更包括:将该棒材进行第一次喷砂清洁;将该切边后的该第一锻造体进行第二次喷砂清洁;将该切边后的该第二锻造体进行第三次喷砂清洁;将该切边后的该第三锻造体进行第四次喷砂清洁而得到该外壳件;其中更包括:对第一次喷砂清洁后的该棒材以温度950℃~1100℃加热15~30分钟;对第二次喷砂清洁后的该第一锻造体以温度900℃~1050℃加热20~30分钟;对第三次喷砂清洁后的该第二锻造体以温度900℃~1050℃加热20~30分钟。

15.本发明的锻造胚料制造方法,在锻造前先对金属原料进行调质热处理,使金属原料的温度升高,使一个相的成分固溶于另一个相中,然后将温度降低至室温,而形成过饱和的固溶物,同时增加等轴晶粒的比例及增加晶粒的尺寸,进而调整锻造胚料的机械性质,减少成品的锻造次数。

16.本发明的外壳件的锻造方法,其将锻造胚料形成棒状,在每次锻造后进行切边时,只需要移除少量的胚料,因而锻造胚料可以做充分的利用。

附图说明

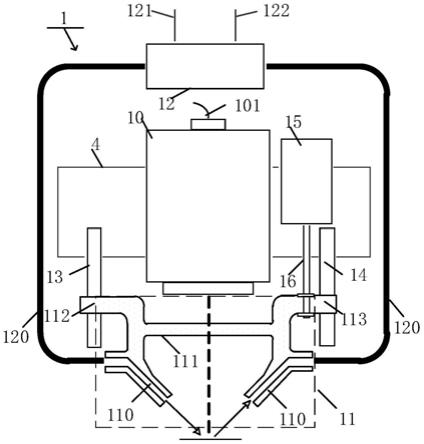

17.图1为本发明的锻造胚料制造方法及外壳件的锻造方法的流程图。

18.图2为本发明的锻造胚料制造方法所使用的金属原料的晶相图。

19.图3为钛合金的晶体的结构示意图。

20.图4a为α β型钛合金的锻造胚料制造方法的示意图。

21.图4b为β型钛合金的锻造胚料制造方法的示意图。

22.图5为铝合金、不锈钢及铜合金的晶体的结构示意图。

23.图6为铝-锌-镁合金的锻造胚料制造方法的示意图。

24.图7为沃斯田铁系不锈钢的锻造胚料制造方法的示意图。

25.图8为无氧化铜的锻造胚料制造方法的示意图。

26.图9为本发明的外壳件的锻造方法所锻造的手机外壳的示意图。

27.图10为本发明的外壳件的锻造方法所锻造的手表外壳的示意图。

28.图11a及图11b表示α β型钛合金的棒状金属原料的径向与轴向的剖面的金相图。

29.图12a及图12b表示α β型钛合金的棒状锻造胚料的径向与轴向的剖面的金相图。

30.图13a至图13c则表示α β型钛合金的棒状锻造胚料锻造后的锻造件的三个正交方

向上的剖面的金相图。

31.图14a及图14b表示β型钛合金的棒状金属原料的径向与轴向的剖面的金相图。

32.图15a及图15b则表示β型钛合金的棒状锻造胚料的径向与轴向的剖面的金相图。

33.图16a至图16c表示β型钛合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

34.图17a及图17b表示铝合金的棒状金属原料的径向与轴向的剖面的金相图。

35.图18a及图18b表示铝合金的棒状锻造胚料的径向与轴向的剖面的金相图。

36.图19a至图19c表示铝合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

37.图20a及图20b表示沃斯田铁系不锈钢的棒状金属原料的径向与轴向的剖面的金相图。

38.图21a及图21b表示沃斯田铁系不锈钢的棒状锻造胚料的径向与轴向的剖面的金相图。

39.图22a至图22c表示沃斯田铁系不锈钢的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

40.图23a及图23b表示无氧化铜的铜合金的棒状金属原料的径向与轴向的剖面的金相图。

41.图24a及图24b表示无氧化铜的铜合金的棒状锻造胚料的径向与轴向的剖面的金相图。

42.图25a至图25c表示无氧化铜的铜合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

43.图号说明:

44.a:手机外壳

45.b:手表外壳

46.e:等轴晶粒

47.l:长轴晶粒

48.10:钛合金的晶体结

49.20:铝合金、不锈钢及铜合金的晶体结构

50.s1~s12:步骤。

具体实施方式

51.请参阅图1,其表示本发明的锻造胚料制造方法及外壳件的锻造方法的一实施例。本发明的锻造胚料制造方法的一实施例包括下列步骤。在步骤s1中,提供一金属原料,接着进入步骤s2。

52.在步骤s2中,将该金属原料加热至一第一温度,第一温度可以是在固相线以下的某个温度,接着进入步骤s3。

53.在步骤s3中,使该金属原料在该第一温度保持一第一时间,接着进入步骤s4。

54.在步骤s4中,使该金属原料冷却至室温,而得到一锻造胚料。

55.金属原料经过上述固溶化处理后,可以得到过饱和的固溶物,而且对于不同种类

的金属原料,在经过上述锻造胚料制造方法的制程后,等轴晶粒的比例会提高或者是等轴晶粒的尺寸会增大。图2表示金属铸锭中等轴晶粒与长轴晶粒的示意图。其中,金属铸锭包括长轴晶粒l与等轴晶粒e。在尚未以上述锻造胚料制造方法处理前的金属原料中,其长轴晶粒的比例较高,而经过上述锻造胚料制造方法处理后的锻造胚料中,等轴晶粒的比例会升高。

56.图3为钛合金的晶体的结构示意图,钛合金的晶体结构10形成六方最密堆积,其更分布有复数等轴晶粒。图4a为α β型钛合金的锻造胚料制造方法的示意图。图4b为β型钛合金的锻造胚料制造方法的示意图。如图4a所示,α β型钛合金为钛合金grade 5(ti-6a1-4v),其为等轴α晶粒 层状组织,其中层状组织进一步为针状α 晶间β。先提供棒状的α β型钛合金的金属原料,金属原料的等轴晶粒的比例为60%~70%。

57.表1所示为钛合金grade 5(ti-6a1-4v)分别加热到870℃、900℃及950℃后保持在第一温度15分钟,或者是加热至900℃后分别保持在900℃持续15分钟、30分钟及60分钟,其所得到的等轴晶粒的比例。

58.如图4a所示,该金属原料为α β型钛合金,该第一温度的范围为870℃~950℃,该第一时间为15~60分钟,该金属原料的等轴晶粒的比例范围为60%~70%,该锻造胚料的等轴晶粒的比例范围为80%~90%,使该金属原料冷却的方式为空冷。如图4b所示,该金属原料为β型钛合金,该第一温度的范围为730℃~840℃,该第一时间为3~9分钟,该金属原料的等轴晶粒的尺寸范围为40μm,该锻造胚料的等轴晶粒的尺寸范围为60μm~110μm,使该金属原料冷却的方式为水冷。

59.表1

[0060][0061]

如表1所示,当金属原料保持在第一温度为870℃维持15分钟,等轴晶粒的比例升高到80%;当金属原料保持在第一温度为900℃维持15分钟,等轴晶粒的比例升高到85%;当金属原料保持在第一温度为950℃维持15分钟,等轴晶粒的比例升高到90%。因此,当第

一时间为固定值时,第一温度愈高,则α β型钛合金的等轴晶粒的比例愈高。另外,当金属原料保持在第一温度为900℃维持15分钟,等轴晶粒的比例升高到85%;当金属原料保持在第一温度为900℃维持30分钟,等轴晶粒的比例升高到87%;当金属原料保持在第一温度为900℃维持60分钟,等轴晶粒的比例升高到90%。因此,当第一温度为固定值时,第一时间愈高,则α β型钛合金的等轴晶粒的比例愈高。另外,请参阅图11a及图11b,其表示α β型钛合金的棒状金属原料的径向与轴向的剖面的金相图。图12a及图12b则表示α β型钛合金的棒状锻造胚料的径向与轴向的剖面的金相图。图13a至图13c则表示α β型钛合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

[0062]

表2表示为β型钛合金为钛合金ti-15v-3al-3cr-3sn分别加热到730℃、750℃及840℃后保持在第一温度6分钟,或者是加热至730℃后分别保持在730℃持续3分钟、6分钟及9分钟,其所得到的等轴晶粒的尺寸。

[0063]

如表2所示,β型钛合金在调质前的等轴晶粒的尺寸为40μm。当金属原料保持在第一温度为730℃维持6分钟,等轴晶粒的尺寸增加为100μm;当金属原料保持在第一温度为750℃维持6分钟,等轴晶粒的尺寸增加为80μm;当金属原料保持在第一温度为840℃维持6分钟,等轴晶粒的尺寸增加为60μm。因此,当第一时间为固定值时,第一温度愈高,则β型钛合金的等轴晶粒的尺寸增加幅度渐小。另外,当金属原料保持在第一温度为730℃维持3分钟,等轴晶粒的尺寸增加为110μm;当金属原料保持在第一温度为730℃维持6分钟,等轴晶粒的尺寸增加为100μm;当金属原料保持在第一温度为730℃维持9分钟,等轴晶粒的尺寸增加为80μm。因此,当第一温度为固定值时,第一时间的愈长,则β型钛合金的等轴晶粒的尺寸增加幅度减小。

[0064]

另外,请参阅图14a及图14b,其表示β型钛合金的棒状金属原料的径向与轴向的剖面的金相图。图15a及图15b则表示β型钛合金的棒状锻造胚料的径向与轴向的剖面的金相图。图16a至图16c则表示β型钛合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

[0065]

表2

[0066][0067]

图5为铝合金、不锈钢及铜合金的晶体的结构示意图,铝合金、不锈钢及铜合金的晶体结构20为面心立方堆积,其更分布有复数等轴晶粒。图6为铝-锌-镁合金的锻造胚料制造方法的示意图。图7为沃斯田铁系不锈钢的锻造胚料制造方法的示意图。图8为无氧化铜的锻造胚料制造方法的示意图。

[0068]

如图6所示,该金属原料为铝合金,该第一温度的范围为600℃~700℃,较佳为600℃~650℃,该第一时间的范围为10~30分钟,该金属原料的等轴晶粒的比例范围为0%,该锻造胚料的等轴晶粒的比例范围为80%~90%,使该金属原料冷却的方式为水冷。如图7所示,该金属原料为沃斯田铁系不锈钢,该第一温度的范围为900℃~1050℃,该第一时间为30~90分钟,该金属原料的等轴晶粒的尺寸为50μm,该锻造胚料的等轴晶粒的尺寸范围为75μm~130μm,使该金属原料冷却的方式为空冷。如图8所示,该金属原料为无氧铜,该第一温度的范围为400℃~600℃,该第一时间为10~30分钟,该金属原料的等轴晶粒的尺寸为30μm,该锻造胚料的等轴晶粒的尺寸范围为40μm~80μm,使该金属原料冷却的方式为空冷。

[0069]

表3所示为铝锌镁的铝合金分别加热到第一温度600℃、620℃及650℃后保持在该第一温度30分钟,或者是加热至第一温度620℃后保持在第一温度620℃分别持续10分钟、20分钟及30分钟,其所得到的等轴晶粒的比例。

[0070]

如表3所示,当金属原料保持在第一温度为600℃维持30分钟,等轴晶粒的比例升高到85%;当金属原料保持在第一温度为620℃维持30分钟,等轴晶粒的比例升高到87%;当金属原料保持在第一温度为650℃维持30分钟,等轴晶粒的比例升高到90%。因此,当第一时间为固定值时,第一温度愈高,则铝合金的等轴晶粒的比例愈高。另外,当金属原料保持在第一温度为620℃维持10分钟,等轴晶粒的比例升高到80%;当金属原料保持在第一温度为620℃维持20分钟,等轴晶粒的比例升高到83%;当金属原料保持在第一温度为620℃维持30分钟,等轴晶粒的比例升高到87%。因此,当第一温度为固定值时,第一时间愈高,则铝合金的等轴晶粒的比例愈高。

[0071]

另外,请参阅图17a及图17b,其表示铝合金的棒状金属原料的径向与轴向的剖面的金相图。图18a及图18b则表示铝合金的棒状锻造胚料的径向与轴向的剖面的金相图。图19a至图19c则表示铝合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

[0072]

表3

[0073][0074]

表4表示为沃斯田铁系不锈钢分别加热到第一温度900℃、1000℃及1050℃后保持在该第一温度60分钟,或者是加热至第一温度1050℃后分别保持在1050℃持续30分钟、60分钟及90分钟,其所得到的等轴晶粒的尺寸。

[0075]

如表4所示,沃斯田铁系不锈钢在调质前的等轴晶粒的尺寸为50μm。当金属原料保持在第一温度为900℃维持60分钟,等轴晶粒的尺寸增加为75μm;当金属原料保持在第一温度为1000℃维持60分钟,等轴晶粒的尺寸增加为95μm;当金属原料保持在第一温度为1050℃维持60分钟,等轴晶粒的尺寸增加为115μm。因此,当第一时间为固定值时,第一温度愈高,则沃斯田铁系不锈钢的等轴晶粒的尺寸增加幅度渐大。另外,当金属原料保持在第一温度为1050℃维持30分钟,等轴晶粒的尺寸增加为100μm;当金属原料保持在第一温度为1050℃维持60分钟,等轴晶粒的尺寸增加为115μm;当金属原料保持在第一温度为1050℃维持90分钟,等轴晶粒的尺寸增加为130μm。因此,当第一温度为固定值时,第一时间的愈长,则沃斯田铁系不锈钢的等轴晶粒的尺寸增加幅度渐大。

[0076]

表4

[0077][0078]

另外,请参阅图20a及图20b,其表示沃斯田铁系不锈钢的棒状金属原料的径向与轴向的剖面的金相图。图21a及图21b则表示沃斯田铁系不锈钢的棒状锻造胚料的径向与轴向的剖面的金相图。图22a至图22c则表示沃斯田铁系不锈钢的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

[0079]

表5表示为无氧化铜的铜合金分别加热到第一温度400℃、500℃及600℃后保持在该第一温度30分钟,或者是加热至第一温度600℃后分别保持在600℃持续10分钟、20分钟及30分钟,其所得到的等轴晶粒的尺寸。

[0080]

表5

[0081]

[0082]

如表5所示,无氧化铜的铜合金的金属原料在调质前的等轴晶粒的尺寸为30μm。当金属原料保持在第一温度为400℃维持30分钟,等轴晶粒的尺寸增加为40μm;当金属原料保持在第一温度为500℃维持30分钟,等轴晶粒的尺寸增加为60μm;当金属原料保持在第一温度为600℃维持30分钟,等轴晶粒的尺寸增加为80μm。因此,当第一时间为固定值时,第一温度愈高,则无氧化铜的铜合金的等轴晶粒的尺寸增加幅度渐大。另外,当金属原料保持在第一温度为600℃维持10分钟,等轴晶粒的尺寸增加为60μm;当金属原料保持在第一温度为600℃维持20分钟,等轴晶粒的尺寸增加为70μm;当金属原料保持在第一温度为600℃维持30分钟,等轴晶粒的尺寸增加为80μm。因此,当第一温度为固定值时,第一时间的愈长,则无氧化铜的铜合金的等轴晶粒的尺寸增加幅度渐大。

[0083]

另外,请参阅图23a及图23b,其表示无氧化铜的铜合金的棒状金属原料的径向与轴向的剖面的金相图。图24a及图24b则表示无氧化铜的铜合金的棒状锻造胚料的径向与轴向的剖面的金相图。图25a至图25c则表示无氧化铜的铜合金的棒状锻造胚料锻造后的锻造件的三个正交方向上的剖面的金相图。

[0084]

上述水冷的方式为将该金属原料放置于水中1至3秒钟冷却至室温。上述空冷的方式为将该金属原料放置于空气中10至20分钟冷却至室温。

[0085]

请回到图1,在金属原料经由本发明的锻造胚料制造方法形成锻造胚料之后,锻造胚料可以用于本发明的外壳件的锻造方法。其中,该金属原料及该锻造胚料皆为棒材。

[0086]

在步骤s5中,提供经由本发明的锻造胚料制造方法形成锻造胚料,接着进入步骤s6。

[0087]

在步骤s6中,使该锻造胚料形成锻造形成用的棒材。该棒材的长度可以为锻造成品的外壳件的长度的100%~125%,该棒材的直径可以为锻造成品的外壳件的厚度或高度的150%~450%。接着进入步骤s7。

[0088]

在步骤s7中,将形成该棒材的该锻造胚料放置于一第一模具进行初锻而形成第一锻造体。在本实施例中,初锻可以为热锻或温锻,例如将该锻造胚料加热至一第二温度,该第二温度小于该锻造胚料的固溶温度或相变化温度的

±

100℃。然后,将温度为该第二温度的锻造胚料置于该第一模具进行初锻,接着进入步骤s8。

[0089]

在步骤s8中,将该第一锻造体进行第一次切边,该第一次切边将该第一锻造体裁切至比该外壳件的最大轮廓至少大0.5毫米,最佳值为裁切至比该外壳件的最大轮廓至少大1.0毫米,切边厚度相同。接着进入步骤s9。

[0090]

在步骤s9中,将切边后的该第一锻造体放置于一第二模具进行中锻而形成第二锻造体,中锻的锻压加工量为需求锻造件的10%~35%,最佳为20%,中锻可以是热锻或温锻,接着进入步骤s10。

[0091]

在步骤s10中,将该第二锻造体进行第二次切边,该第二次切边将该第二锻造体裁切至比锻造成品的外壳件的最大轮廓至少大0.5毫米,最佳值为裁切至比外壳件的最大轮廓至少大1.0毫米,切边厚度相同。接着进入步骤s11。

[0092]

在步骤s11中,将切边后的该第二锻造体放置于一第三模具进行终锻而形成第三锻造体,终锻的锻压加工量为需求锻造件的0%~10%,最佳为5%,终锻可以是热锻或温锻,接着进入步骤s12。

[0093]

在步骤s12中,将该第三锻造体进行第三次切边后得到外壳件,第三次切边及直接

裁切至锻造成品的外壳件的最大轮廓。

[0094]

图9表示本发明的外壳件的锻造方法所锻造的手机外壳的示意图。图10表示本发明的外壳件的锻造方法所锻造的手表外壳的示意图。在锻造手机外壳a或手表外壳b的外壳件的锻造方法中,将该棒材进行第一次喷砂清洁;将该切边后的该第一锻造体进行第二次喷砂清洁;将该切边后的该第二锻造体进行第三次喷砂清洁;将该切边后的该第三锻造体进行第四次喷砂清洁而得到该外壳件。

[0095]

在锻造手机外壳a或手表外壳b的外壳件的锻造方法中,在对第一次喷砂清洁后的该棒材以温度950℃~1100℃加热15~30分钟;对第二次喷砂清洁后的该第一锻造体以温度900℃~1050℃加热20~30分钟;对第三次喷砂清洁后的该第二锻造体以温度900℃~1050℃加热20~30分钟。其加热的装置可以是高周波设备或电气加热炉。

[0096]

另外,对于设计有中央孔洞的锻造件,可以在第一次切边之后,进行冲切中孔的步骤。

[0097]

本发明的锻造胚料制造方法,在锻造前先对金属原料进行调质热处理,使金属原料的温度升高,使一个相的成分固溶于另一个相中,然后将温度降低至室温,而形成过饱和的固溶物,同时增加等轴晶粒的比例及增加晶粒的尺寸,进而调整锻造胚料的机械性质,减少成品的锻造次数。

[0098]

本发明的外壳件的锻造方法,其将锻造胚料形成棒状,在每次锻造后进行切边时,只需要移除少量的胚料,因而锻造胚料可以做充分的利用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。