1.本发明涉及油气开采领域,具体涉及一种支撑剂及其制备方法和应用。

背景技术:

2.随着美国“页岩气革命”的爆发,非常规油气藏的开发利用已引起国内外专家学者的关注。非常规油气藏的渗透率较常规油气藏要低,典型非常规油气藏包括致密气砂岩层、气体页岩层、煤层气层和重油。煤层气和页岩气是已进行商业开发的两种重要的非常规天然气资源。非常规油气藏产业的发展所面临的最大技术难点之一就是水力压裂技术。

3.水力压裂是石油天然气行业中用于油气井增产的一种有效措施,其增产效果的好坏以及油气井的经济寿命主要取决于压裂支撑剂的质量。压裂支撑剂是水力压裂中用于支撑裂缝和孔隙以提高储层渗透性的球形颗粒,是水力压裂作业中的关键材料。常用的支撑剂有:石英砂、核桃壳、人造陶粒、聚合物球、树脂包覆石英砂,以及树脂包覆陶粒等。在水力压裂实际操作中,应根据油气井的具体情况选用合适的支撑剂。

4.传统的支撑剂产品功能性单一,在水力压裂中起到裂缝支撑作用。随着石油开采技术的发展,功能型支撑剂产品的研究受到越来越多的关注。这一类支撑剂产品的研发及应用能在一次常规压裂施工后,实现裂缝支撑的功能,同时还具有其他有助于提高油气产量的特殊用途,不仅能满足非常规油气藏的水力压裂要求,还能降低水力压裂的成本,提高效益。

技术实现要素:

5.针对现有技术的不足,本发明所要解决的技术问题之一提供一种支撑剂产品。本发明提供的支撑剂以陶粒或坚果壳颗粒为核心,中间层为含有表面活性剂的活性层,外层为高分子缓释层。所制备的支撑剂应用于石油压裂工艺中,在支撑裂缝的同时,于压裂井底下逐步溶解释放表面活性剂,改变地层润湿性,增强压裂液在裂缝中的渗吸作用,以动用更多地层原油,达到提高油井产量的目的。

6.本发明所要解决的技术问题之二是提供一种与解决技术问题一相对应的支撑剂的制备方法。

7.本发明的第一方面提供了一种支撑剂,其包括核心颗粒、活性中间层和缓释外层,其中所述活性中间层含有表面活性剂。

8.根据本发明的一些实施方式,所述核心颗粒、活性中间层和缓释外层的质量比为100:1-15:1-20。

9.根据本发明的一些实施方式,所述活性中间层包括高分子粘结剂和表面活性剂。

10.根据本发明的一些实施方式,以重量份计,所述活性中间层包括高分子粘结剂0.5-10份,表面活性剂0.5-5份。

11.根据本发明的一些实施方式,以重量份计,所述缓释外层包括高分子粘结剂、固化剂和缓释剂。

12.根据本发明的一些实施方式,以重量份计,所述缓释外层包括高分子粘结剂和固化剂的混合物0.5-8份,缓释剂0.5-12份。

13.根据本发明的一些实施方式,所述高分子粘结剂和固化剂的混合物中,高分子粘结剂和固化剂的质量比为1:1-2。

14.根据本发明的一些实施方式,所述核心颗粒为带孔核心颗粒。

15.根据本发明的一些实施方式,所述核心颗粒选自陶粒和坚果壳颗粒中的至少一种。

16.根据本发明的一些实施方式,所述核心颗粒的粒径为0.1-2mm。

17.根据本发明的一些实施方式,所述表面活性剂选自阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂和非离子表面活性剂中的至少一种。

18.根据本发明的一些实施方式,所述阴离子表面活性剂选自烷基磺酸盐、烷基羧酸盐、烷基聚醚羧酸盐和烷基聚醚磺酸盐中的至少一种。

19.根据本发明的一些实施方式,所述阳离子表面活性剂选自烷基季铵盐。

20.根据本发明的一些实施方式,所述两性表面活性剂选自甜菜碱。

21.根据本发明的一些实施方式,所述非离子表面活性剂选自聚氧乙烯醚。

22.根据本发明的一些实施方式,所述高分子粘结剂选自水溶性缩水甘油胺类环氧树脂、聚乙二醇、聚乙烯醇、甲基纤维素和羧甲基纤维素钠中的至少一种。

23.根据本发明,所用固化剂为本领域常用的固化剂。根据本发明的一些实施方式,所述固化剂选自乌洛托品、三乙烯四胺、四乙烯五胺、乙二胺、氯化铵和对甲基苯磺酸中的至少一种。

24.根据本发明的一些实施方式,所述缓释剂选自聚丙烯酸脂、橡胶、聚乙烯和聚氯乙烯中的至少一种。

25.本发明的第二方面提供了一种根据第一方面所述的支撑剂的制备方法,其包括以下步骤:

26.s1:提供包括高分子粘结剂和表面活性剂的混合液a和包括高分子粘结剂、固化剂和缓蚀剂的混合液b;

27.s2:将核心颗粒与所述混合液a混合后固化,得到活性中间层包覆的核心颗粒;

28.s3:将s2所得的活性中间层包覆的核心颗粒与混合液b混合后固化,得到所述支撑剂。

29.根据本发明,s2和/或s3中,混合和固化的温度、时间可根据实际情况而定,变化范围也较大。

30.根据本发明的一些实施方式,s2中,所述混合的温度为15-50℃,时间为5-60min。

31.根据本发明的一些实施方式,s2中,所述固化的温度为50-150℃,时间为2-8h。

32.根据本发明的一些实施方式,s3中,所述混合的温度为15-50℃,时间为5-60min。

33.根据本发明的一些实施方式,s3中,所述固化的温度为50-150℃,时间为2-8h。

34.根据本发明的一些具体的实施方式,所述方法包括以下步骤:

35.(1)将高分子粘结剂0.5-10份,表面活性剂0.5-5份均匀混合,搅拌均匀,溶解得到混合液a;

36.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到

颗粒中,搅拌,充分混合固化,分散均匀,得到中间层包覆的产品;

37.(3)将高分子粘结剂和固化剂按质量比1:1-2均匀混合0.5-8份,加入缓释剂0.5-12份,搅拌均匀,充分溶解得到混合液b;

38.(4)将混合液b加入到中间层包覆的产品中,搅拌,固化,晾干,分散均匀过筛得到最终支撑剂产品。

39.本发明的第三方面提供了一种根据第一方面所述的支撑剂或根据第二方面所述的制备方法得到的支撑剂在油气开采中的应用。

40.本发明所述支撑剂在注入到压裂井下后,在裂缝中实现有效支撑,同时外层缓释层逐步释放表面活性剂,降低压裂液表面张力,提高液体渗流能力,增强压裂液在裂缝中的渗析作用,动用更多地层原油,达到提高油井产量。与现有技术相比,一次压裂施工,能实现有效支撑裂缝,同时动用地层原油,从而减少油田开发成本,提高油田经济效益。

具体实施方式

41.下面通过实施例对本发明作进一步的阐述,但是这些实施例无论如何都不对本发明的范围构成限制。

42.【实施例1】

43.(1)将高分子粘结剂5份,表面活性剂5份均匀混合,搅拌均匀,溶解得到混合液a;

44.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,搅拌,50℃下充分混合35min,80℃固化5小时,分散均匀,得到中间层包覆的产品;

45.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

46.(4)将混合液b加入到中间层包覆的产品中,50℃搅拌30min,100℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

47.本实施例中,核心颗粒为粒径为0.2-0.27mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十六烷基石油磺酸钠;固化剂为三乙烯四胺;缓释剂为聚氯乙烯。

48.【实施例2】

49.(1)将高分子粘结剂0.5份,表面活性剂0.5份均匀混合,搅拌均匀,溶解得到混合液a;

50.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,15℃搅拌20min,充分混合后,50℃固化5小时,分散均匀,得到中间层包覆的产品;

51.(3)将高分子粘结剂和固化剂按质量比1:2均匀混合0.5份,加入缓释剂0.5份,搅拌均匀,充分溶解得到混合液b;

52.(4)将混合液b加入到中间层包覆的产品中,30℃搅拌45min,60℃固化5小时,晾干,分散均匀过筛得到最终支撑剂产品。

53.本实施例中,核心颗粒为粒径为0.25-0.4mm的胡桃壳;高分子粘结剂为二氨基二苯甲烷四缩水甘油胺;表面活性剂为十六烷基磺酸钠与十二烷基聚氧乙烯醚羧酸钠(质量比1:2);固化剂为二乙烯三胺;缓释剂为聚乙烯。

54.【实施例3】

55.(1)将高分子粘结剂10份,表面活性剂5份均匀混合,搅拌均匀,溶解得到混合液a;

56.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,50℃搅拌5min,充分混合,100℃固化2小时,分散均匀,得到中间层包覆的产品;

57.(3)将高分子粘结剂和固化剂按质量比1:2均匀混合8份,加入缓释剂12份,搅拌均匀,充分溶解得到混合液b;

58.(4)将混合液b加入到中间层包覆的产品中,50℃搅拌15min,120℃固化8小时,晾干,分散均匀过筛得到最终支撑剂产品。

59.本实施例中,核心颗粒为粒径为0.8-2mm的陶粒;高分子粘结剂为甲基纤维素;表面活性剂为油酸丙基甜菜碱;固化剂为乙二胺;缓释剂为聚二氯乙烯。

60.【实施例4】

61.(1)将高分子粘结剂7.5份,表面活性剂3份均匀混合,搅拌均匀,溶解得到混合液a;

62.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,45℃搅拌60min,充分混合,80℃固化3小时,分散均匀,得到中间层包覆的产品;

63.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合10份,加入缓释剂12份,搅拌均匀,充分溶解得到混合液b;

64.(4)将混合液b加入到中间层包覆的产品中,40℃搅拌60min,100℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

65.本实施例中,核心颗粒为粒径为0.3-0.5mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十二烷基聚氧乙烯醚;固化剂为二乙烯三胺;缓释剂为聚乙烯。

66.【实施例5】

67.(1)将高分子粘结剂9.5份,表面活性剂0.5份均匀混合,搅拌均匀,溶解得到混合液a;

68.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,48℃搅拌50min,充分混合,150℃固化4小时,分散均匀,得到中间层包覆的产品;

69.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

70.(4)将混合液b加入到中间层包覆的产品中,48℃搅拌60min,150℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

71.本实施例中,核心颗粒为粒径为0.5-1mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为椰油酰胺;固化剂为氯化铵;缓释剂为聚氯乙烯。

72.【实施例6】

73.(1)将高分子粘结剂8份,表面活性剂1份均匀混合,搅拌均匀,溶解得到混合液a;

74.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,25℃搅拌60min,充分混合,80℃固化3小时,分散均匀,得到中间层包覆的产品;

75.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

76.(4)将混合液b加入到中间层包覆的产品中,25℃搅拌60min,110℃固化5小时,晾干,分散均匀过筛得到最终支撑剂产品。

77.本实施例中,核心颗粒为粒径为1.2-2mm的陶粒;高分子粘结剂为聚乙烯醇;表面

活性剂为十六烷基羧酸钠;固化剂为对甲基苯磺酸;缓释剂为聚氯乙烯。

78.【实施例7】

79.(1)将高分子粘结剂7.5份,表面活性剂5份均匀混合,搅拌均匀,溶解得到混合液a;

80.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,28℃搅拌45min,充分混合,90℃固化2小时,分散均匀,得到中间层包覆的产品;

81.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

82.(4)将混合液b加入到中间层包覆的产品中,28℃搅拌50min,110℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

83.本实施例中,核心颗粒为粒径为0.4-0.8mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十六烷基石油磺酸钠与油酸丙基甜菜碱(质量比为1:1);固化剂为乙二胺;缓释剂为聚氯乙烯。

84.【实施例8】

85.(1)将高分子粘结剂3份,表面活性剂4.5份均匀混合,搅拌均匀,溶解得到混合液a;

86.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,30℃搅拌15min,充分混合,80℃固化2小时,分散均匀,得到中间层包覆的产品;

87.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合6份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

88.(4)将混合液b加入到中间层包覆的产品中,35℃搅拌30min,105℃固化4小时,晾干,分散均匀过筛得到最终支撑剂产品。

89.本实施例中,核心颗粒为粒径为0.5-0.8mm的陶粒;高分子粘结剂为聚乙二醇;表面活性剂为壬基酚聚氧乙烯羧酸钠;固化剂为乌洛托品;缓释剂为聚乙烯。

90.【实施例9】

91.(1)将高分子粘结剂5份,表面活性剂5份均匀混合,搅拌均匀,溶解得到混合液a;

92.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,50℃搅拌20min,充分混合,80℃固化2小时,分散均匀,得到中间层包覆的产品;

93.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合2份,加入缓释剂10份,搅拌均匀,充分溶解得到混合液b;

94.(4)将混合液b加入到中间层包覆的产品中,50℃搅拌20min,100℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

95.本实施例中,核心颗粒为粒径为0.2-0.27mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十八烷基三甲基氯化铵;固化剂为二乙烯三胺;缓释剂为聚氯乙烯。

96.【实施例10】

97.(1)将高分子粘结剂8份,表面活性剂5份均匀混合,搅拌均匀,溶解得到混合液a;

98.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,25℃搅拌30min,充分混合,80℃固化2小时,分散均匀,得到中间层包覆的产品;

99.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合8份,加入缓释剂4份,搅拌均

匀,充分溶解得到混合液b;

100.(4)将混合液b加入到中间层包覆的产品中,25℃搅拌50min,120℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

101.本实施例中,核心颗粒为粒径为0.8-1.2mm的陶粒;高分子粘结剂为水溶性缩水甘油胺类环氧树脂;表面活性剂为十八烷基丙基甜菜碱;固化剂为四乙烯五胺;缓释剂为橡胶。

102.【实施例11】

103.(1)将高分子粘结剂5份,表面活性剂3份均匀混合,搅拌均匀,溶解得到混合液a;

104.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,40℃搅拌45min,充分混合,60℃固化3小时,分散均匀,得到中间层包覆的产品;

105.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合6份,加入缓释剂2份,搅拌均匀,充分溶解得到混合液b;

106.(4)将混合液b加入到中间层包覆的产品中,45℃搅拌45min,90℃固化8小时,晾干,分散均匀过筛得到最终支撑剂产品。

107.本实施例中,核心颗粒为粒径为1.15-1.8mm的陶粒;高分子粘结剂为羧甲基纤维素钠;表面活性剂为十六烷基聚醚羧酸钠;固化剂为乙二胺;缓释剂为聚丙烯酸酯。

108.【实施例12】

109.(1)将高分子粘结剂0.5份,表面活性剂0.5份均匀混合,搅拌均匀,溶解得到混合液a;

110.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,搅拌,50℃下充分混合35min,80℃固化5小时,分散均匀,得到中间层包覆的产品;

111.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

112.(4)将混合液b加入到中间层包覆的产品中,50℃搅拌30min,100℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

113.本实施例中,核心颗粒为粒径为0.2-0.27mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十六烷基石油磺酸钠;固化剂为三乙烯四胺;缓释剂为聚氯乙烯。

114.【实施例13】

115.(1)将高分子粘结剂10份,表面活性剂5份均匀混合,搅拌均匀,溶解得到混合液a;

116.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,搅拌,50℃下充分混合35min,80℃固化5小时,分散均匀,得到中间层包覆的产品;

117.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

118.(4)将混合液b加入到中间层包覆的产品中,50℃搅拌30min,100℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

119.本实施例中,核心颗粒为粒径为0.2-0.27mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十六烷基石油磺酸钠;固化剂为三乙烯四胺;缓释剂为聚氯乙烯。

120.【实施例14】

121.(1)将高分子粘结剂15份,表面活性剂15份均匀混合,搅拌均匀,溶解得到混合液

a;

122.(2)将100份核心颗粒加入到混砂机中,将粘结剂与表面活性剂的混合液a加入到颗粒中,搅拌,50℃下充分混合35min,80℃固化5小时,分散均匀,得到中间层包覆的产品;

123.(3)将高分子粘结剂和固化剂按质量比1:1均匀混合4份,加入缓释剂8份,搅拌均匀,充分溶解得到混合液b;

124.(4)将混合液b加入到中间层包覆的产品中,50℃搅拌30min,100℃固化6小时,晾干,分散均匀过筛得到最终支撑剂产品。

125.本实施例中,核心颗粒为粒径为0.2-0.27mm的陶粒;高分子粘结剂为聚乙烯醇;表面活性剂为十六烷基石油磺酸钠;固化剂为三乙烯四胺;缓释剂为聚氯乙烯。

126.【测试例】

127.按实施例1-14制备的支撑剂在实验室内测试缓释性能:将支撑剂浸入50℃地层水中,固液质量比为1:10,观察缓释时间与溶液界面张力与表面张力变化。

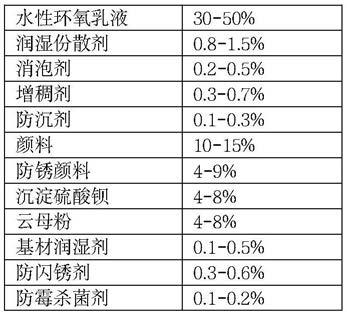

128.不同支撑剂缓释性能评价如表1所示。

129.表1

[0130][0131][0132]

由表1可知,通过本发明制备的支撑剂与常规支撑剂陶粒和核桃壳对比,在一段时间后缓释释放表面活性剂,明显降低了溶液表面张力和界面张力,能有效提高液体渗流能

力,动用地层原油,提高油井产量。

[0133]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。