1.本发明涉及纳米半导体材料制备领域,具体涉及一种量子点、量子点复合材料及其制备方法。

背景技术:

2.量子点又可称为纳米晶,粒径一般介于2~20纳米之间,约为头发丝粗细的十万分之一。量子点受光、电等激发后可以发光,通过改变尺寸大小能够调节发射波长,使其具有连续分布的发射光谱。基于显著的量子效应和窄峰宽,量子点在太阳能电池、显示器件、照明和生物标记等领域具有广泛的应用前景。

3.这其中,在显示领域,量子点材料因其非常优异的光学性能,其应用比重越来越大,目前应用最成熟的是量子点荧光膜。量子点荧光膜为三明治结构,两片阻水隔氧膜间夹着量子点胶层,这也导致着阻隔膜在量子点荧光膜中成本比重较大,更多的企业将目光转向了成本更低的量子点扩散板。制备量子点扩散板的材料通常为聚甲基丙烯酸甲酯、苯乙烯-甲基丙烯酸甲酯、聚烯烃树脂、聚苯乙烯、聚碳酸酯和环烯烃聚合物等,一般是将相应的母料在高温下熔融然后挤压成板,这就决定了量子点在高温环境下需要具有一定的耐受性。

4.现有技术中,为克服量子点扩散板稳定性不足的问题,通常在扩散板表面涂覆阻隔胶层,或者采用三层共挤方式用阻水隔氧性能更好地材料做外层保护,这些都增加了扩散板的制备工艺,同时也难以得到稳定性好的高浓度量子点扩散板。

技术实现要素:

5.因此,本发明要解决的技术问题在于现有技术量子点扩散板稳定性不足,制作方法复杂的缺陷,从而提供了一种量子点、量子点复合材料及其制备方法,通过提高量子点本身的稳定性和对量子点进行包裹从而解决扩散板稳定性。

6.为此,本发明采用如下技术方案。

7.本发明提供一种量子点,所述量子点为核壳结构,具体结构为cdznses/cdznse/cdzns/zns;所述cdzns壳和zns壳之间,zns壳外均含有金属卤化物配体;所述量子点发射波长450-650 nm,半峰宽小于等于25 nm,相对量子效率大于90%。

8.本发明还提供上述量子点的制备方法,包括如下步骤:s1:将第一阴离子前驱体注入到由锌和镉组成的第一阳离子前驱体中,得到第一反应液;s2:向第一反应液中交替加入第二阳离子前驱体和第二阴离子前驱体进行反应,得到第二反应液;s3:向第二反应液中交替加入第二阳离子前驱体和第三阴离子前驱体进行反应,再加入金属卤化物的烷基膦溶液继续反应,得到第三反应液;

s4:向第三反应液中加入第三阳离子前驱体和第四阴离子前驱体进行反应,然后加入金属卤化物的烷基膦溶液进行反应,再加入长链烷醇继续反应,得到第四反应液;s5:将第四反应液进行离心,取沉淀,将沉淀洗涤、干燥后得所述量子点。

9.进一步地,所述第一阳离子前驱体由镉源、锌源、脂肪酸和十八烯混合后升温到140-350℃得到,其中镉与锌的物质的量之比为1:1-30;所述第一阴离子前驱体为由vi族元素与烷基膦混合制得,其中vi族元素为硫、硒二者混合物,其中硫与硒的物质的量之比为1:0.06-15;所述第一阴离子前驱体中硫和硒物质的量之和与第一阳离子前驱体中镉和锌物质的量之和的比为1:1-30。

10.所述第二阳离子前驱体由镉源、锌源、脂肪酸和十八烯混合后升温到100-300℃得到,其中镉与锌的物质的量之比为1:0.2-50;所述第二阴离子前驱体为由硒与烷基膦混合制得;所述第三阴离子前驱体为由硫与烷基膦混合制得;所述第二阴离子前驱体中硒物质的量与第二阳离子前驱体中镉和锌物质的量之和的比为1:0.05-30;所述第三阴离子前驱体中硫物质的量与第二阳离子前驱体中镉和锌物质的量之和的比为1:0.05-30。

11.所述第三阳离子前驱体由锌源、脂肪酸和十八烯混合后升温到100-300℃得到;所述第四阴离子前驱体为由硫源与烷基膦或十八烯或脂肪酸混合制得,其中硫浓度为0.1-10 mmol/ml;所述第四阴离子前驱体中硫物质的量与第三阳离子前驱体中锌物质的量的比为1:0.05-30;所述金属卤化物烷基膦浓度为0.01-5 mmol/ml。

12.优选地,所述第一阳离子前驱体中镉与锌物质的量之和、第二阳离子前驱体中镉与锌物质的量之和与第三阳离子前驱体中的锌物质的量之比为1:1:0.5。

13.进一步优选地,所述脂肪酸为油酸、硬脂酸、十二酸、十四酸和十六酸中的一种或两种以上;所述烷基膦为三丁基膦或三辛基膦;所述镉源为氧化镉、乙酸镉、硬脂酸镉中的一种或两种以上;所述锌源为氧化锌、乙酸锌、硬脂酸锌中的一种或两种以上;所述金属卤化物为氯化铝、氯化锌、氯化镁、氯化铜、溴化铝、溴化锌、溴化镁、溴化铜、碘化锌和碘化亚铜中的一种;所述硫源为硫粉、十二硫醇或辛硫醇中的一种;所述长链烷醇为正辛醇、正癸醇、十二醇中的一种。

14.本发明还提供一种量子点复合材料,由上述量子点制得。

15.所述量子点复合材料的制备方法,包括如下步骤:将所述量子点与有机聚合物分别溶解于二甲苯中,混合得到混合溶液,所述量子

点与有机聚合物质量比例为1:1-20;向混合溶液中加入抗氧剂,反应完成后去除溶剂,剩余的固体经干燥、粉碎得到所述量子点复合材料。

16.进一步地,所述有机聚合物为丙烯酸类聚合物、环烯烃共聚物、聚苯乙烯、苯乙烯共聚物的一种或两种以上,分子量为4000-90000;所述抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三[2.4-二叔丁基苯基]亚磷酸酯、双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯中的一种或两种以上。

[0017]

上述量子点复合材料的高温稳定性与量子点材料相比有明显提高,光学性能基本不变。

[0018]

此外,本发明还提供一种量子点色母,包括上述量子点复合材料。

[0019]

其中,上述量子点色母中,量子点复合材料占比1-5wt%,抗氧剂比例为0.5-5 wt%,扩散粒子比例为5-20 wt%,其余为树脂。

[0020]

其中通过调整量子点的材料,可以得到不同颜色的量子点复合材料,采用绿色量子点复合材料制备的为绿色色母,采用红色量子点复合材料制备的为红色色母。

[0021]

其中树脂为聚甲基丙烯酸甲酯、苯乙烯-甲基丙烯酸甲酯、聚烯烃树脂、聚苯乙烯、聚碳酸酯和环烯烃聚合物中的一种或多种混合。

[0022]

其中抗氧剂为市面常见的抗氧剂,包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三(2,4-二叔丁基苯基)亚磷酸酯、双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯中的一种或两种以上。

[0023]

扩散粒子为二氧化硅、二氧化钛、氧化锌和氧化锆中的一种或两种以上。

[0024]

本发明还提供一种量子点扩散板,其为红色量子点色母和绿色量子点色母按照一定的比例混合共挤,其中为了得到不同浓度的扩散板可以相应添加树脂,其中红绿色母比例为1:2-10。

[0025]

本发明技术方案,具有如下优点:(1)本发明提供的量子点,采用核壳结构,量子点具有较窄的半峰宽,表现出优异的光学性能,在壳层之间的配体可以明显提高量子点的稳定性。

[0026]

(2)本发明提供的量子点的制备方法,在量子点中间壳与外层壳之间、量子点外层壳外加入金属卤化物前驱体,金属卤化物作为路易斯酸,一方面通过附着在未配位的阴离子表面,以z型配体的形式与量子点表面结合,另一方面释放高电负性卤素离子,以x型配体的方式与量子点表面结合,极大的减小量子点核壳之间、壳层的表面缺点,提高量子点的稳定性。外壳层进一步加入长链烷醇,对非配位表面键进行额外的钝化,进一步提高量子点的稳定性。

[0027]

(3)本发明提供的量子点复合材料,量子点与高分子聚合物的作用使得量子点之间具有一定的距离,避免量子点在应用过程中团聚造成的荧光淬灭,对量子点的耐热性有明显的提升。

[0028]

(4)本发明提供的量子点复合材料具有良好的高温耐受性,在制备成量子点色母、量子点扩散板过程中光学性能不会明显衰减,对量子点材料在高温制程环境下具有一定的保护能力。

[0029]

(5)本发明的量子点扩散板的色坐标可以根据红绿色母的添加比例随意调整,既可以用于白背光低浓度扩散板,也可以用于蓝背光高浓度扩散板。

附图说明

[0030]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

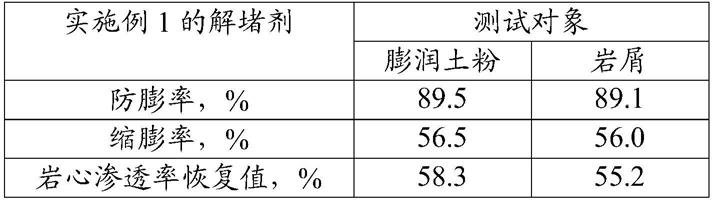

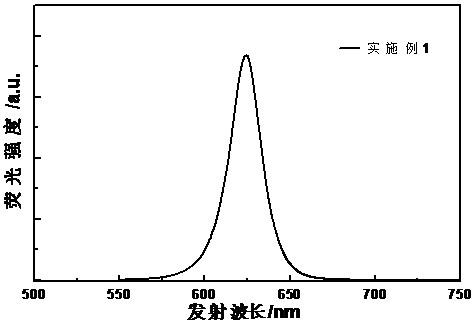

图1为本发明实施例1得到的量子点的荧光发射光谱图;图2为本发明实施例2得到的量子点的荧光发射光谱图;图3为本发明试验例3中红、绿量子点色母经过230℃高温老化半小时后,老化前后样品uv光下照片;图4为本发明试验例4和试验例5得到的量子点扩散板在荧光分光光度计下,450 nm波长激发下的荧光光谱图;图5为本发明试验例4中量子点扩散板在强蓝光下衰变曲线;图6为本发明试验例5中量子点扩散板在强蓝光下衰变曲线。

具体实施方式

[0032]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0033]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品;本技术实施例和对比例中,使用的聚甲基丙烯酸甲酯是分子量为15000的市售产品,使用的抗氧剂为抗氧剂1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯)、抗氧剂168(三(2,4-二叔丁基苯基)亚磷酸酯),均为市售产品。

[0034]

文中提到的“三丁基膦”与“tbp”的名词、“十八稀”与“ode”的名词、“十二硫醇”与“ddt”的名词,在没有特殊说明的情况下分别视为等同。

[0035]

以下具体实施例是对本发明的进一步说明,所举案例并不能列举出本发明的全部实施方式,仅以其中部分实施方式为例进行说明,具体实施例如下:预先对实施例和对比例中使用的第一阴离子前驱体、第二阴离子前驱体、第三阴离子前驱体、第四阴离子前驱体、第二阳离子前驱体、第三阳离子前驱体和金属卤化物烷基膦溶液进行配置。

[0036]

第一阴离子前驱体tbp-se-s溶液的配制:称取80 mmol硫粉和80 mmol硒粉于锥形瓶,并加入80 ml三丁基膦,超声振荡,得到硫-硒浓度为2 mmol/ml第一阴离子前驱体,硫与硒的比例为1:1。

[0037]

浓度为2 mmol/ml的硫与硒的比例为1:9的第一阴离子前驱体配制方法与以上相

ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min。

[0047]

4)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,而后加入40 ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min,降至230℃继续加入36 ml正辛醇,反应30 min后降至室温。

[0048]

5)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮状沉淀,离心,去掉上层清液得到沉淀,将沉淀用正己烷溶解,加入乙醇,离心得到沉淀,沉淀物放入真空干燥箱中干燥,得到量子点,其荧光发射光谱图如图1所示。

[0049]

本实施例还提供一种量子点复合材料的制备方法,具体方法如下:称取40 g聚甲基丙烯酸甲酯三口烧瓶中,加入800 g二甲苯搅拌,常温抽真空10 min后通入氮气,升温至100℃继续搅拌直至聚甲基丙烯酸甲酯完全溶解,将制备的量子点溶解于二甲苯中,浓度25 wt%,取100 g量子点二甲苯溶液滴加到上述聚甲基丙烯酸甲酯溶液中,保温100℃搅拌72 h后加入0.8 g抗氧剂1010,0.2 g抗氧剂168继续搅拌1 h,采用减压蒸馏的方式去除二甲苯并收集,将减压蒸馏后的产品放入到真空干燥箱中进行干燥,粉碎,得到量子点复合材料。

[0050]

实施例2本实施例提供一种量子点的制备方法,具体步骤如下:1)cdznses量子点核的制备:称取3.5 mmol乙酸镉、80 mmol氧化锌置于2 l三口瓶中,加入135 ml油酸和250 ml十八烯,抽真空加热到150 ℃,直至溶液澄清,通氮气,得到第一阳离子前驱体,在氮气保护下,升温至310 ℃,将15 ml浓度2 mmol/ml的硒硫比1:1的第一阴离子前驱体tbp-se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0051]

2)cdznse量子点壳的包覆:向上述溶液中加入48 ml第二阳离子前驱体,以48 ml/h的速度缓慢滴加24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se,而后再次加入48 ml第二阳离子前驱体,再次滴加相同的第二阴离子前驱体tbp-se,阴阳离子交替加入各四次。

[0052]

3)cdzns量子点壳的包覆:重复上述反应,只是把其中的24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se换成24 ml浓度2 mmol/ml的第三阴离子前驱体tbp-s,阴阳离子交替加入各四次,然后加入40 ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min。

[0053]

4)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,而后加入40 ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min,降至230℃继续加入36 ml正辛醇,反应30 min后降至室温。

[0054]

5)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮

se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0062]

2)cdznse量子点壳的包覆:向上述溶液中加入48 ml第二阳离子前驱体,以48 ml/h的速度缓慢滴加24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se,而后再次加入48 ml第二阳离子前驱体,再次滴加相同的第二阴离子前驱体tbp-se,阴阳离子交替加入各四次。

[0063]

3)cdzns量子点壳的包覆:重复上述反应,只是把其中的24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se换成24 ml浓度2 mmol/ml的第三阴离子前驱体tbp-s,阴阳离子交替加入各四次,然后加入50 ml浓度为0.5 mmol/ml的氯化锌三丁基膦溶液,反应30 min。

[0064]

4)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,而后加入50 ml浓度为0.5 mmol/ml的氯化锌三丁基膦溶液,反应30 min,降至230℃继续加入36 ml正癸醇,反应30 min后降至室温。

[0065]

5)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮状沉淀,离心,去掉上层清液得到沉淀,将沉淀用正己烷溶解,加入乙醇,离心得到沉淀,沉淀物放入真空干燥箱中干燥,得到量子点。

[0066]

对比例1本对比例提供一种量子点的制备方法,具体步骤如下:1)cdznses量子点核的制备:称取3.5 mmol乙酸镉、80 mmol氧化锌置于2 l三口瓶中,加入135 ml油酸和250 ml十八烯,抽真空加热到150 ℃,直至溶液澄清,通氮气,得到第一阳离子前驱体,在氮气保护下,升温至310 ℃,将15 ml浓度2 mmol/ml的硒硫比1:1的第一阴离子前驱体tbp-se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0067]

2)cdznse量子点壳的包覆:向上述溶液中加入48 ml第二阳离子前驱体,以48 ml/h的速度缓慢滴加24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se,而后再次加入48 ml第二阳离子前驱体,再次滴加相同的第二阴离子前驱体tbp-se,阴阳离子交替加入各四次。

[0068]

3)cdzns量子点壳的包覆:重复上述反应,只是把其中的24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se换成24 ml浓度2 mmol/ml的第三阴离子前驱体tbp-s,阴阳离子交替加入各四次。

[0069]

4)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min后降至室温。

[0070]

5)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮状沉淀,离心,去掉上层清液得到沉淀,将沉淀用正己烷溶解,加入乙醇,离心得到沉淀,沉淀物放入真空干燥箱中干燥。

[0071]

本对比例还提供一种量子点复合材料的制备方法,具体方法如下:称取40 g聚甲基丙烯酸甲酯于三口烧瓶中,加入800 g二甲苯搅拌,常温抽真空10 min后通入氮气,升温至100℃继续搅拌直至聚甲基丙烯酸甲酯完全溶解,将制备的量子点溶解于二甲苯中,浓度25 wt%,取100 g量子点二甲苯溶液滴加到上述聚甲基丙烯酸甲酯溶液中,保温100℃搅拌72 h后加入0.8 g抗氧剂1010,0.2 g抗氧剂168继续搅拌1 h,采用减压蒸馏的方式去除二甲苯并收集,将减压蒸馏后的产品放入到真空干燥箱中进行干燥,粉碎,得到量子点复合材料。

[0072]

对比例2本对比例提供一种量子点的制备方法,具体步骤如下:1)cdznses量子点核的制备:称取3.5 mmol乙酸镉、80 mmol氧化锌置于2 l三口瓶中,加入135 ml油酸和250 ml十八烯,抽真空加热到150℃,直至溶液澄清,通氮气,得到第一阳离子前驱体,在氮气保护下,升温至310℃,将15 ml浓度2 mmol/ml的硒硫比1:1的第一阴离子前驱体tbp-se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0073]

2)cdznse量子点壳的包覆:向上述溶液中加入48 ml第二阳离子前驱体,以48 ml/h的速度缓慢滴加24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se,而后再次加入48 ml第二阳离子前驱体,再次滴加相同的第二阴离子前驱体tbp-se,阴阳离子交替加入各四次。

[0074]

3)cdzns量子点壳的包覆:重复上述反应,只是把其中的24 ml浓度2 mmol/ml的第二阴离子前驱体tbp-se换成24 ml浓度2 mmol/ml的第三阴离子前驱体tbp-s,阴阳离子交替加入各四次。

[0075]

4)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,而后加入40 ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min,降至230℃继续加入36 ml正辛醇,反应30 min后降至室温。

[0076]

5)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮状沉淀,离心,去掉上层清液得到沉淀,将沉淀用正己烷溶解,加入乙醇,离心得到沉淀,沉淀物放入真空干燥箱中干燥,得到量子点。

[0077]

本对比例还提供一种量子点复合材料的制备方法,具体方法如下:称取40 g聚甲基丙烯酸甲酯于三口烧瓶中,加入800 g二甲苯搅拌,常温抽真空10 min后通入氮气,升温至100℃继续搅拌直至聚甲基丙烯酸甲酯完全溶解,将制备的量子点溶解于二甲苯中,浓度25 wt%,取100 g量子点二甲苯溶液滴加到上述聚甲基丙烯酸甲酯溶液中,保温100℃搅拌72 h后加入0.8 g抗氧剂1010,0.2 g抗氧剂168继续搅拌1 h,采用减压蒸馏的方式去除二甲苯并收集,将减压蒸馏后的产品放入到真空干燥箱中进行干燥,粉碎,得到量子点复合材料。

[0078]

对比例3本对比例提供一种量子点的制备方法,具体步骤如下:

1)cdznse量子点核的制备:称取3.5 mmol氧化镉、80 mmol氧化锌置于2 l三口瓶中,加入135 ml油酸和250 ml十八烯,抽真空加热到150℃,直至溶液澄清,通氮气,得到第一阳离子前驱体,在氮气保护下,升温至310℃,将15 ml浓度2 mmol/ml的硒硫比1:1的第一阴离子前驱体tbp-se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0079]

2)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,而后加入40 ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min,降至230℃继续加入36 ml正辛醇,反应30 min后降至室温。

[0080]

3)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮状沉淀,离心,去掉上层清液得到沉淀,将沉淀用正己烷溶解,加入乙醇,离心得到沉淀,沉淀物放入真空干燥箱中干燥。

[0081]

本对比例还提供一种量子点复合材料的制备方法,具体方法如下:称取40 g聚甲基丙烯酸甲酯于三口烧瓶中,加入800 g二甲苯搅拌,常温抽真空10 min后通入氮气,升温至100℃继续搅拌直至聚甲基丙烯酸甲酯完全溶解,将制备的量子点溶解于二甲苯中,浓度25 wt%,取100 g量子点二甲苯溶液滴加到上述聚甲基丙烯酸甲酯溶液中,保温100℃搅拌72 h后加入0.8 g抗氧剂1010,0.2 g抗氧剂168继续搅拌1 h,采用减压蒸馏的方式去除二甲苯并收集,将减压蒸馏后的产品放入到真空干燥箱中进行干燥,粉碎,得到量子点复合材料。

[0082]

对比例4本对比例提供一种量子点的制备方法,具体步骤如下:1)cdznse量子点核的制备:称取3.5 mmol氧化镉、80 mmol氧化锌置于2 l三口瓶中,加入135 ml油酸和250 ml十八烯,抽真空加热到150℃,直至溶液澄清,通氮气,得到第一阳离子前驱体,在氮气保护下,升温至310℃,将15 ml浓度2 mmol/ml的硒硫比1:1的第一阴离子前驱体tbp-se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0083]

2)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,而后加入40 ml浓度为0.5 mmol/ml的氯化铝三丁基膦溶液,反应30 min后降至室温。

[0084]

本对比例还提供一种量子点复合材料的制备方法,具体方法如下:称取40 g聚甲基丙烯酸甲酯于三口烧瓶中,加入800 g二甲苯搅拌,常温抽真空10 min后通入氮气,升温至100℃继续搅拌直至聚甲基丙烯酸甲酯完全溶解,将制备的量子点溶解于二甲苯中,浓度25 wt%,取100 g量子点二甲苯溶液滴加到上述聚甲基丙烯酸甲酯溶液中,保温100℃搅拌72 h后加入0.8 g抗氧剂1010,0.2 g抗氧剂168继续搅拌1 h,采用减压蒸馏的方式去除二甲苯并收集,将减压蒸馏后的产品放入到真空干燥箱中进行干燥,粉碎,得到量子点复合材料。

[0085]

对比例5本对比例提供一种量子点的制备方法,具体步骤如下:1)cdznse量子点核的制备:称取3.5 mmol氧化镉、80 mmol氧化锌置于2 l三口瓶中,加入135 ml油酸和250 ml十八烯,抽真空加热到150 ℃,直至溶液澄清,通氮气,得到第一阳离子前驱体,在氮气保护下,升温至310 ℃,将15 ml浓度2 mmol/ml的硒硫比1:1的第一阴离子前驱体tbp-se-s快速加入到反应体系中,并伴以搅拌,反应10 min。

[0086]

2)zns量子点壳的包覆:向上述量子点溶液中加入198 ml的第三阳离子前驱体,以71 ml/h的速度缓慢滴加142 ml浓度2.4 mmol/ml的第四阴离子前驱体,继续反应30 min,降至室温。

[0087]

3)沉淀及干燥:在上述反应后的溶液中加入等体积正己烷并加入等体积无水乙醇,静置使形成絮状沉淀,离心,去掉上层清液得到沉淀,将沉淀用正己烷溶解,加入乙醇,离心得到沉淀,沉淀物放入真空干燥箱中干燥。

[0088]

本对比例还提供一种量子点复合材料的制备方法,具体方法如下:称取40 g聚甲基丙烯酸甲酯于三口烧瓶中,加入800 g二甲苯搅拌,常温抽真空10 min后通入氮气,升温至100℃继续搅拌直至聚甲基丙烯酸甲酯完全溶解,将制备的量子点粉碎后溶解于二甲苯中,浓度25 wt%,取100 g量子点二甲苯溶液滴加到上述聚甲基丙烯酸甲酯溶液中,保温100℃搅拌72 h后加入0.8 g抗氧剂1010,0.2 g抗氧剂168继续搅拌1 h,采用减压蒸馏的方式去除二甲苯并收集,将减压蒸馏后的产品放入到真空干燥箱中进行干燥,粉碎,得到量子点复合材料。

[0089]

试验例1对实施例1-4和对比例1-5的得到的量子点和实施例1-2和对比例1-5量子点复合材料进行光学性能测试。

[0090]

光学性能测试采用相对法进行测试,依据国家标准gb/t 36081-2018、gb/ 24370-2009和gb/t37664.1-2019,测量荧光发射峰位、半峰宽和相对量子效率。使用荧光分光光度计得到在相应激发波长下量子点的荧光光谱图,其中最高峰为发射波长,最高峰高一半宽度为半峰宽,读出积分面积并记录。

[0091]

采用以下公式计算量子效率,式中:qyo——荧光标准物质的量子效率;ao——荧光标准物质在激发波长处的吸光度;as——被测样品在激发波长处的吸光度;no——荧光标准物质溶剂的折射率;ns——被测样品溶剂的折射率;fo——荧光标准物质的荧光峰积分面积;fs——被测样品的荧光峰积分面积。

[0092]

光学性能测试数据如下表1所示:表1 量子点和量子点复合材料的光学性能及变化从表1量子点和复合材料光学性能数据中可以看出,量子点经过包裹后,量子点的量子效率并未发生严重下降,发光峰位偏移量小,表明量子点复合材料中量子点处于良好的分散状态。

[0093]

由实施例2和对比例1-5的对比结果可以看出,是否具有合金结构壳层对量子点的半峰宽有影响,对量子效率影响不大,采用金属卤化物和长链烷醇对量子点的光学性能没有明显影响。

[0094]

试验例2对实施例1、2和对比例1-5中量子点和量子点复合材料进行高温老化处理,具体如下:1)取量子点或量子点复合材料20 mg放置于内径15 mm,高5 mm的平底石英比色皿中,同样的样品准备2份。

[0095]

2)对以上样品进行老化,老化条件与光学性能结果分别如下表2、3所示:表2 量子点经高温老化后的光学性能的变化表3 量子点复合材料经高温老化后的光学性能的变化

量子点复合材料制备成量子点色母、量子点扩散板时需要经历一定时间的高温过程,这对表面富有有机官能团的量子点来说是个挑战,因此需要测试量子点及其制得的复合材料在高温下的光学性能。

[0096]

从表2的数据中可以看出,量子点材料进行高温老化,发光峰位至少有1.5 nm的红移,量子效率衰减幅度接近甚至远远超过20 %,尤其是未经过金属卤化物和烷基醇处理的量子点,高温老化衰减幅度达到42.6 %,采用合金结构、金属卤化物或烷基醇任何一种或多种方式处理的量子点高温老化衰减较不处理量子点如对比例5都要稍微好些,但都仍然不能完全满足扩散板对量子点耐高温性能的要求。

[0097]

由表3的数据中可以看出,通过包覆将量子点制备成量子点复合材料是一个很好的保护手段,量子点复合材料的高温老化与量子点本身相比保护效果有明显提升,所有复合材料的峰位红移量都不超过1.5 nm,量子效率衰减大幅度减少,特别是经过金属卤化物和烷基醇处理的实施例中,衰减幅度在5 %之内,表明本发明的量子点和复合材料具有很好的耐高温性能。

[0098]

试验例3本试验例提供一种量子点色母的制备方法,将20 g实施例1制备的量子点复合材料,100 g二氧化硅,20 g纳米二氧化钛,16g抗氧剂1010,4g抗氧剂168混合均匀,再加入800 g聚甲基丙烯酸甲酯,混合均匀后加入造粒机中230℃造粒,制备出红色量子点色母。

[0099]

使用同样的方法,取实施例2制备的量子点复合材料,制备出绿色量子点色母。

[0100]

对得到的红、绿量子点色母进行高温老化处理,具体如下:1)取量子点色母数粒放置于内径15 mm、高5 mm的平底石英比色皿中,同样的样品准备2份,红光量子点色母编号rqc-01和rqc-02,红光量子点色母编号gqc-01和gqc-02。

[0101]

2)对以上样品进行不同程度的老化实验,具体老化条件如表4所示:表4量子点色母老化条件

结果如图3所示,在230℃高温环境下老化0.5 h后,量子点色母有熔融现象,表明高分子聚合物到此温度可以熔融,有利于挤出成型,通过老化前后的样品对比发现,红、绿量子点色母的发光效率都没有明显降低,表明量子点色母保持较好的高温稳定性。

[0102]

试验例4本试验例提供一种量子点扩散板的制备方法,取试验例3中制备的量子点色母500g,其中红光与绿光比例为1:8,230℃条件下通过挤出机制备高浓度量子点扩散板,在荧光分光光度计下,450 nm波长激发下的荧光光谱图见图4,将高浓度量子点扩散板进行高温蓝光老化实验,采用荧光分光光度计分别计算出扩散板红光衰减、绿光衰减和总光衰,衰减曲线图如图5所示,从衰减趋势图可以看出,高浓度量子点扩散板表现出较好的高温蓝光稳定性。

[0103]

试验例5本试验例提供一种低浓度量子点扩散板的制备方法,取400 g聚甲基丙烯酸甲酯和实施例6中制备的量子点色母100g混合均匀,其中红光与绿光比例为1:4,230℃条件下通过挤出机制备低浓度量子点扩散板,在荧光分光光度计下,450 nm波长激发下的荧光光谱图见图4,将低浓度扩散板进行高温蓝光老化实验,采用荧光分光光度计分别计算出扩散板红光衰减、绿光衰减和总光衰,衰减曲线图如图6所示,从衰减趋势图可以看出,低浓度量子点扩散板表现出优异的高温蓝光稳定性。

[0104]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。