1.本发明涉及纤维纺丝领域,具体涉及回收纤维纺丝工艺中溶剂的方法和纤维纺丝系统。

背景技术:

2.自1979年荷兰dsm公司的p.smith和p.j.lemstra发明了凝胶纺丝法生产超高分子量聚乙烯纤维的工艺以来,经过多年的发展,先后形成了干法纺丝和湿法纺丝两条工艺路线,并在全世界范围内进行了大规模的产业化。

3.cn109666976a提出了一种提高聚乙烯纤维产品性能的方法,该方法采用了水浴骤冷的方式,来提高纤维结晶取向度,从而提升纤维的性能方法,由于采用了水浴,纤维表面存在水分子,从而需要增加一套溶剂分离回收的工序。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的溶剂回收率较低的问题,提供一种新的回收纤维纺丝工艺中溶剂的方法和纤维纺丝系统,该方法能够有效提高纤维纺丝工艺中溶剂的回收率。

5.为了实现上述目的,本发明一方面提供一种回收纤维纺丝工艺中溶剂的方法,所述纤维纺丝工艺包括将纺丝液进行挤出和喷丝,对喷丝得到的纤维原丝依次进行冷却成型工序、干燥工序和拉伸工序,并回收冷却成型工序和干燥工序中的溶剂,其特征在于,回收冷却成型工序中的溶剂的方式为旋风分离方式,回收干燥工序中的溶剂的方式为深冷分离和吸附脱附相结合的方式。

6.本发明第二方面提供一种纤维纺丝系统,包括熔融挤出单元、喷丝单元、冷却成型单元、干燥单元、拉伸单元、卷绕单元和溶剂回收单元,熔融挤出单元对纺丝单元提供熔融的纺丝原料,冷却成型单元和所述干燥单元分别用于对纺丝单元纺出的纤维原丝进行冷却成型和干燥除溶剂,所述拉伸单元用于对干燥单元干燥后的纤维原丝进行拉伸,所述溶剂回收单元用于对溶剂进行回收;其特征在于,所述溶剂单元包括旋风分离装置、深冷分离装置和吸附脱附装置,所述旋风分离装置用于回收所述冷却成型单元中的溶剂,所述深冷分离装置和吸附脱附装置用于回收干燥工序中的溶剂。

7.本发明通过不同的工序采用不同的方式回收其中的溶剂,能够实现较低的能耗和较高的溶剂回收率。本发明通过与具有特定结构风刀的干燥热箱配合作用,能够有效提高对物料的干燥效率和进一步提升纤维丝产品的效果。而且由于风刀出风口的出风量和出风方向可调,从而使风刀的使用更加灵活,能够适应各种使用需求。采用本发明的方法,溶剂回收率可以达到95%以上。

附图说明

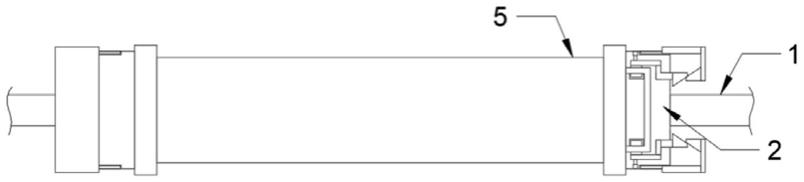

8.图1是本发明中风刀的一种实施方式的结构示意图;

9.图2是图1中内筒与外筒的截面图;

10.图3是图1中活动法兰的结构示意图;

11.图4是图1中固定法兰的结构示意图;

12.图5是本发明中纤维纺丝系统的一种实施方式的结构示意图。

具体实施方式

13.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

14.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参照附图所示的方位。“内、外”是指相对于各部件本身轮廓的内、外。

15.本发明中,冷却成型过程采用低温骤冷的方式,因此冷却成型工序中溶剂挥发度较低,气相中基本没有溶剂,混合气会以气溶胶形式存在,对于该气体,只需要进行旋风分离这样的简单分离方式,即可实现冷却剂(尤其是冷却用的气体)和溶剂的分离,实现冷却剂与溶剂的回收循环使用。而干燥段气体温度较高,溶剂大量挥发,需要采用深度分离的方式才能较好的实现干燥气体和溶剂的分离。因此,本发明采用不同温度点的回风进行分段处理的方式,从而实现系统内部能耗的合理分配,溶剂回收率达到95%以上。优选地,所述深度分离方式为采用冷却分离—深冷分离—压缩—冷却分离—吸附脱附集成方式,其中冷却分离温度控制《40℃,深冷分离温度控制《-5℃,如此能够实现溶剂回收率》95%,气体循环使用,溶剂回收循环使用。因此,本发明中,回收冷却成型后的流体中的溶剂的方式为旋风分离方式,回收干燥气体中的溶剂的方式为深冷分离和吸附脱附相结合的方式。

16.优选地,所述旋风分离的温度《40℃,优选为10-30℃。

17.本发明中,低温骤冷的方式是用温度不超过-10℃的流体对经喷丝孔喷出的纤维原丝进行急冷。而目前现有技术的方法,无论干法还是湿法,均使用0℃以上的气体进行冷却。本发明的发明人经过研究发现,尽管0℃以上的气体相对于喷嘴喷出的纺丝(纤维原丝)的温度已经非常低,温差比较大,但使用-10℃以下的流体则可以进一步提高纤维产品的力学性能和产品稳定性。究其原因,可能是因为熔体在进入喷丝板挤出之前,处于一种均匀状态,内部的折叠链结构稳定;在挤出后,表面受冷会迅速固化成型,确保原丝内部的稳定折叠链结构不会发生变化,再进一步受热牵伸后,内部的折叠链会逐步拉伸成稳定的晶格结构。因此缩短原丝的骤冷时间,可以最大程度保护纤维的内部稳定结构,提高纤维的可纺性。

18.理论上,温度为-10℃以下的流体均可以用于本发明,但综合能耗和纤维产品性能考虑,优选地,用于冷却成型的流体的温度为-10~-180℃优选-10~-50℃更优选-20~-30℃。

19.采用低温风加速凝胶丝条的固化,温度越低,固化成型的时间越短,从而确保凝胶丝条不受风速的干扰,保持凝胶丝条内部的稳定结构,同时可以有效避免凝胶丝条的粘连情况。

20.所述流体可以为气体也可以为液体,只要不与纤维丝产品发生反应,对纤维丝产

品造成不利影响的惰性流体均可以用于实现本发明的目的。例如可以为液氨、液氮、空气、乙二醇水溶液、乙醇水溶液等中的一种或多种。

21.本发明优选冷却成型用的流体优选为气体。对于干法纺丝工艺,采用氮气等惰性气体,不使用空气。

22.所述接触的方式优选为喷吹,优选所述喷吹的方式为以喷出的纤维原丝为中心进行环吹。所谓环吹,即以纤维原丝为中心,在纤维原丝的四周喷吹冷却成型的急冷流体,对纤维原丝进行充分冷却。

23.根据本发明的一种优选实施方式,喷吹的时间为0.1-1秒,优选为0.5-0.7秒,压力为0-100kpa,优选3-10kpa。喷吹的时间是指纤维丝从开始与急冷流体接触到离开急冷流体为止的时间段。此处的压力是指急冷流体流出的压力,为表压。

24.本发明中,喷吹的过程为持续稳定进行的过程,吹扫效果跟喷头拉伸的速度有关,速度越快,喷吹在单位丝束上的时间就会愈短。当喷头拉伸倍率为8倍时,喷头挤出速率优选为2-5m/min,更优选为3-3.5m/min。

25.本发明提供的上述低温、环吹干风骤冷的成型方式既可以适用于现有的湿法工艺,也可以适用于干法工艺。优选适用于干法工艺。下面进一步描述上述急冷成型方式与干法工艺的配合。

26.优选地,所述深冷分离和吸附脱附相结合的方式为先进行深冷分离,然后进行吸附脱附。

27.优选地,所述深冷分离的温度为《-5℃,优选为-20~-10℃。

28.优选地,所述吸附的方式为使来自干燥工序的气体与吸附剂接触。

29.本发明中,气体的体积空速是指单位时间内通过单位体积的吸附剂的气体的体积。

30.根据本发明的一种优选方式,所述吸附剂为活性炭、椰壳碳、分子筛中的一种或多种,优选直径为3-6mm的圆柱形活性炭。

31.优选地,所述脱附的条件包括脱附的温度为5-25℃,压力为0.1-5mpa。

32.本发明的方法适用于干法纺丝工艺,也适用于湿法纺丝工艺,其中将纺丝液进行挤出和喷丝,对喷丝得到的纤维原丝依次进行干燥工序和拉伸工序可以参照现有技术进行。

33.所述纺丝液通常含有聚乙烯、溶剂和助剂,优选地,聚乙烯与溶剂的重量比为1-30:100,优选为4-20:100,助剂与聚乙烯的重量比为0.3-3:100优选0.5-2:100。

34.所述溶剂优选为十氢萘、四氢萘、甲苯、二甲苯、白油和石蜡油中的一种或多种。

35.本发明中,为方便描述,将喷丝后拉伸前的纤维丝称为纤维原丝或凝胶丝条,拉伸后的产品称为纤维丝产品。

36.本发明中,所述纤维可以是各种塑料丝制品,如聚乙烯、腈纶等中的一种或多种。

37.所述纺丝助剂可以是各种有助于纺丝进行的物质,如抗氧剂、增塑剂、改性剂和润滑剂中的一种或多种。

38.本发明中,所述拉伸的拉伸倍率为160-300,优选200-240。所述拉伸可以一次或分多次进行,优选分多次进行。分多次进行时,上述拉伸倍率是指总拉伸倍率。

39.拉伸倍率是指拉伸后的纤维产品的长度/冷却成型后的纤维原丝的长度。

40.优选地,喷头拉伸为6-9倍,前纺预牵伸倍率为3-3.5倍,后纺牵伸倍率为7-8倍。

41.优选地,为了方便产品收纳,本发明的方法还包括将拉伸后的纤维丝产品进行卷绕。

42.本发明中,所述冷却成型的方式包括使纤维原丝与温度不超过-10℃的流体接触。优选地,用于冷却成型的流体的温度为-10~-180℃优选-10~-50℃更优选-20~-30℃。

43.优选地,所述流体为气体,所述接触的方式为喷吹,优选所述喷吹的方式为以纤维原丝为中心进行环吹。优选地,喷吹的时间为0.5-0.7秒,压力为0-100kpa,优选3-10kpa。

44.优选地,用于冷却成型的流体为液氮、空气、惰性气体中的一种或多种。

45.优选地,所述干燥的方式包括使冷却成型后的纤维原丝与速度不低于20米/秒优选30-40米/秒的干燥气体接触。

46.优选地,所述干燥气体的温度为0-140℃,优选40-80℃。

47.本发明第二方面提供了一种纤维纺丝系统,包括熔融挤出单元、喷丝单元、冷却成型单元、干燥单元、拉伸单元、卷绕单元和溶剂回收单元,熔融挤出单元对纺丝单元提供熔融的纺丝原料,冷却成型单元和所述干燥单元分别用于对纺丝单元纺出的纤维原丝进行冷却成型和干燥除溶剂,所述拉伸单元用于对干燥单元干燥后的纤维原丝进行拉伸,所述溶剂回收单元用于对溶剂进行回收;其特征在于,所述溶剂单元包括旋风分离装置、深冷分离装置和吸附脱附装置,所述旋风分离装置用于回收所述冷却成型单元中的溶剂,所述深冷分离装置和吸附脱附装置用于回收干燥工序中的溶剂。

48.优选地,所述深冷分离装置和吸附脱附装置依次连接,用于对干燥工序中的溶剂依次进行深冷分离和吸附脱附分离;优选地,所述深冷分离装置包括依次连接的冷却器、深冷器和气液分离器。

49.优选地,所述吸附脱附装置中的吸附剂为活性炭、椰壳碳、分子筛中的一种或多种,优选直径为3-6mm的圆柱形活性炭。

50.风刀60包括同轴套设的内筒61和外筒62,内筒61的一端为开口状以形成风刀60的进风口611,内筒61的筒壁上开设有与进风口611连通的第一出风口612,外筒62的筒壁上开设有第二出风口621(第二出风口621为风刀60的出风口),内筒61与外筒62之间具有径向间隔以形成连通第一出风口612和第二出风口621的连通通道63,内筒61和外筒62中的至少一者设置为能够沿风刀60的径向移动以调节第二出风口621的出风量和出风方向。

51.上述中,可以理解的是,在使用时,风可经进风口611进入内筒61中,然后经第一出风口612进入连通通道63内,最后由第二出风口621排出。当移动内筒61使其逐渐靠近第二出风口621时,第二出风口621的出风量会逐渐减小;当移动内筒61使其逐渐远离第二出风口621时,第二出风口621的出风量会逐渐增大。当内筒61的筒壁部分地遮挡第二出风口621时,可以改变第二出风口621的出风方向。

52.另外,上述中内筒61和外筒62中的至少一者设置为能够沿风刀60的径向移动,包括以下三种方式:第一种是外筒62固定不动,将内筒61设置为能够相对于外筒62沿风刀60的径向移动;第二种是内筒61固定不动,将外筒62设置为能够相对于内筒61沿风刀60的径向移动;第三种是将内筒61和外筒62设置为能够沿风刀60的径向彼此相对移动。

53.本发明的风刀60通过采用上述技术方案,能够使风刀出风口的出风量和出风方向可调,从而使风刀60的使用更加灵活,能够适应各种使用需求,当将其应用于干燥热箱时,

能够有效提高对物料的干燥效率和效果。

54.本发明中,第一出风口612和第二出风口621可以具有任意适当的形状和设置位置,只要能够实现上述功能即可。例如第一出风口612和第二出风口621的截面可以为椭圆形、方形等,第一出风口612和第二出风口621可以沿风刀60的轴向和/或周向间隔排布。当然,第一出风口612和第二出风口621也可以分别为多个。

55.根据本发明的一种优选实施方式,参见图1和图2,第一出风口612和第二出风口621分别为一个,第一出风口612为沿内筒61的轴向延伸的长条状,第二出风口621为沿外筒62的轴向延伸的长条状。在这种情况下,第一出风口612与第二出风口621在风刀60的周向上相互错位,也就是说,第一出风口612与第二出风口621最好不要对准,以防止进入内筒61中的风从第一出风口612排出后直接从第二出风口621排出。

56.其中,作为优选,如图2所示,第一出风口612与第二出风口621在风刀60的周向上相背设置。

57.另外,第一出风口612和第二出风口621的截面优选为长方形,第一出风口612和第二出风口621在风刀60的周向上的开口角度为0-90

°

,优选为25-40

°

。

58.本发明中,为了防止进入风刀60内的风从内筒61和/或连通通道63的其他端口排出,内筒61的背离进风口611的一端设置为封闭状,连通通道63的两端设置为封闭状。其中,内筒61的封闭可通过与其筒壁一体的端壁封闭,也可借助安装组件(将在下文介绍)或将要安装风刀的其他结构(例如下面将要介绍的干燥热箱)进行封闭;连通通道63的封闭可借助安装组件或将要安装风刀的其他结构进行封闭。

59.本发明中,为了使内筒61与外筒62形成一个整体,便于风刀60的整体拆装,风刀60还可包括用于安装内筒61和外筒62的安装组件。所述安装组件可以是任意能够将内筒61与外筒62集成在一起又能允许内筒61和/或外筒62移动的部件。

60.为了简化风刀60的结构,降低风刀60的制作成本,根据本发明的一种优选实施方式,以外筒62不动,内筒61相对于外筒62沿风刀60的径向移动为例,如图1所示,所述安装组件可包括分别安装于内筒61两端的两个活动法兰64和分别安装于外筒62两端的两个固定法兰65,两个活动法兰64分别与两个固定法兰65连接(即位于风刀60同一端的活动法兰64和固定法兰65相连接),并且两个活动法兰64设置为能够分别相对于对应的固定法兰65沿风刀60的径向可锁止地移动。

61.其中,活动法兰64密封安装于内筒61,固定法兰65密封安装于外筒62。如图3和图4所示,活动法兰64具有供内筒61安装的安装孔,固定法兰65具有供外筒62安装的安装孔,由于内筒61的直径小于外筒62的直径,因此,活动法兰64的安装孔的孔径小于固定法兰65的安装孔的孔径。

62.如图1所示,活动法兰64位于固定法兰65的外侧,内筒61的两端分别依次穿设于固定法兰65和活动法兰64的安装孔,外筒62的两端分别穿设于固定法兰65的安装孔。在这种情况下,连通通道63的两端可分别由两个活动法兰64封闭。

63.上述中,需要说明的是,参见图1,内筒61的左端端面可以伸出左侧的活动法兰64外,也可位于该活动法兰64内,或与该活动法兰64的左端面齐平。内筒61的右端端面可以伸出右侧的活动法兰64外,也可与该活动法兰64的右端面齐平,在这两种情况下,内筒61的右端端口可由与其筒壁一体的端壁封闭,也可由将要安装风刀60的其他结构封闭;内筒61的

右端端面还可位于右侧的活动法兰64内,在这种情况下,内筒61的右端端口可由与其筒壁一体的端壁封闭,也可由该活动法兰64封闭,也就是说,该活动法兰64的供内筒61安装的安装孔并非通孔,而是具有右侧壁的半封闭孔。

64.进一步地,如图3和图4所示,活动法兰64和固定法兰65可通过紧固件连接,活动法兰64和固定法兰65分别设有供所述紧固件穿设的通孔,活动法兰64上的通孔为圆孔641,固定法兰65上的通孔为长圆孔651。

65.上述中,需要说明的是,圆孔641的孔径与所述紧固件的直径相适配,长圆孔651具有小孔径和大孔径,小孔径与所述紧固件的直径相适配,大孔径大于所述紧固件的直径。所述紧固件通过将圆孔641沿长圆孔651的延伸方向锁定在长圆孔651的某一位置来实现活动法兰64在固定法兰65上的锁止和连接。长圆孔651的延伸方向即为内筒61的移动方向。例如图4所示,长圆孔651沿竖直方向延伸,在这种情况下,内筒61和活动法兰64可相对于外筒62和固定法兰65沿竖直方向上下移动,第一出风口612和第二出风口621位于竖直方向上。

66.为了加强连接,如图3和图4所示,活动法兰64上可设置有多个圆孔641,固定法兰65上可相应地设置有多个长圆孔651,多个长圆孔651的延伸方向一致。

67.在使用时,可将所述紧固件松开,将内筒61和活动法兰64移动到所需位置后,再将所述紧固件紧固,以将活动法兰64锁定于固定法兰65。

68.需要说明的是,本发明中,所述紧固件可以是任意能够将活动法兰64连接于固定法兰65的部件。例如所述紧固件为螺栓,在这种情况下,圆孔641和长圆孔651可以是螺纹孔。

69.本发明第二方面提供一种干燥热箱,干燥热箱6包括箱体和风刀60,所述箱体内设置有用于干燥物料的干燥腔,风刀60设置于所述干燥腔内,风刀60的第二出风口621对准物料设置,所述箱体上开设有与所述干燥腔连通的进料口、出料口、干燥气体入口以及干燥气体出口,风刀60的进风口611与所述干燥气体入口连通,风刀60的第二出风口621与所述干燥气体出口连通。

70.在使用时,可根据需要调节风刀60的出风量和出风方向,经所述干燥气体入口进入所述干燥腔内的干燥气体会经进风口611进入风刀60中,由风刀60以一定的出风量和出风方向将干燥气体集中吹向物料,使物料快速风干。

71.其中,参见图5,所述进料口和所述出料口分别位于所述箱体的两相对侧(参见图5中所示的干燥热箱6的左右两侧),所述干燥气体入口和干燥气体出口分别位于所述箱体的两相对侧(参见图5中所示的干燥热箱6的上下两侧)。所述干燥腔内可设置有多个风刀60,多个风刀60沿垂直于物料进出的方向延伸并沿物料的进出方向(参见图5中所示的左右方向)间隔排布。这样能够进一步提高干燥效率和效果。

72.在所述干燥腔内设置有多个风刀60的情况下,参见图5,所述箱体上可相应地设置有多个所述干燥气体入口和干燥气体出口。可以理解的是,图5中所示的干燥热箱6的黑色箭头对应的位置即为所述干燥气体入口和干燥气体出口。

73.进一步地,如图5所示,所述干燥单元还可包括分别设置于干燥热箱6前后的加热式辊式牵伸机5和非加热式辊式牵伸机7。加热式辊式牵伸机5和非加热式辊式牵伸机7均优选为五辊牵伸机。需要说明的是,所述干燥单元的辊式牵伸机主要起干燥作用,并不施于较大的牵伸力进行牵伸,其牵伸作用可以忽略不计。

74.本发明中,如图5所示,所述熔融挤出单元可包括双螺杆挤出机1、增压泵2以及静态混合器3,所述纺丝单元可包括冷却流体供给装置和纺丝箱4,所述拉伸单元可包括牵伸热箱8和牵伸机9,所述卷绕单元可包括卷绕机11。

75.其中,双螺杆挤出机1用于对纺丝液进行熔融挤出,形成稳定的熔体;增压泵2用于给熔体施加一个稳定的压力输出,以确保熔体的稳定输出;静态混合器3用于形成稳定均匀的熔体;所述冷却流体供给装置用于给纺丝箱4提供冷却流体,对纺丝箱4内的喷丝孔(将在下文介绍)喷出的纤维原丝进行急冷成型;纺丝箱4用于将熔体转换成为凝胶弹性流体,同时进行干风骤冷,形成固态凝胶丝(即纤维原丝);牵伸热箱8和牵伸机9用于对干燥后的纤维原丝进行牵伸,其中,牵伸热箱8用于热牵伸,以在牵伸的同时兼顾溶剂挥发;卷绕机11用于对牵伸后的纤维原丝进行卷绕。

76.另外,所述纤维纺丝系统还可包括位于卷绕机11前的用于给纤维原丝进行表面上油处理的上油机10。

77.需要说明的是,在图5所示的纤维纺丝系统的实施方式中,黑色箭头代表气体流动方向。

78.以下实施例中,使用图1所示的纤维纺丝系统,包括依次连接的双螺杆挤出机、纺丝箱、热五辊牵伸机、干燥热箱、五辊牵伸机一、牵伸热箱、五辊牵伸机二和卷绕机。其中纺丝箱体内设置有用于环吹风的环形管道,开口率为35%,开口尺寸为5mm,纺丝箱体内径为1000

×

1200mm,干燥热箱的包括箱体和沿箱体轴向(物料的进出方向)均匀设置的多个风刀,相邻两个风刀之间相隔一定的距离,所述箱体内设置有用于干燥物料的干燥腔,所述风刀设置于所述干燥腔内,所述风刀的第二出风口对准所述物料设置,所述箱体上开设有与所述干燥腔连通的进料口、出料口、干燥气体入口以及干燥气体出口,所述进风口与所述干燥气体入口连通,所述第二出风口与所述干燥气体出口连通,所述进料口和所述出料口分别位于所述箱体的两相对侧,所述风刀包括同轴套设的内筒和外筒,所述内筒的一端为开口状以形成所述风刀的进风口,所述内筒的筒壁上开设有与所述进风口连通的第一出风口,所述第一出风口为沿所述内筒的轴向延伸的长条状,所述外筒的筒壁上开设有第二出风口,所述第二出风口为沿所述外筒的轴向延伸的长条状,所述内筒与所述外筒之间具有径向间隔以形成连通所述第一出风口和所述第二出风口的连通通道,所述第一出风口与所述第二出风口在所述风刀的周向上相互错位;所述第一出风口和所述第二出风口在所述风刀的周向上的开口角度为40

°

,所述内筒和所述外筒均设置为能够沿所述风刀的径向移动以调节所述第二出风口的出风量和出风方向。

79.首先将溶剂、聚乙烯粉料和纺丝助剂混合,使超高分子量聚乙烯粉料预溶胀后,进入到双螺杆挤出机中进行充分的溶解、剪切后,经过增压泵送入到静态混合器,经过稳定后的溶液送入到计量泵、纺丝箱挤出,挤出速率1~10m/min,挤出的凝胶条经过保温油套(200℃),确保溶剂的挥发温度以及喷丝板的稳定温度。通过保温油套的凝胶条经过环吹干风骤冷快速成型,环吹风压力为0-50kpa,温度为-50℃至-10℃,骤冷后的丝条快速固化成型,形成稳定的折叠链状态,骤冷丝条经导丝辊进入到热五辊上,通过热五辊的加热,温度在30-100℃,挥发纤维表面的溶剂,丝条送入干燥热箱在经过干燥热箱内部的风刀对纤维表面溶剂进行快速挥发,风刀送出的干燥热风为热氮气。牵伸热箱内部温度控制在40-150℃,随后进行预牵伸、牵伸成型、收卷,总牵伸倍率在160~300倍。

80.实施例1

81.原料(数均分子量为425的聚乙烯)与溶剂(十氢萘)的质量/体积比为8%,助剂(抗氧剂:硬脂酸钙=7:3重量,以下相同)与原料的质量百分比为0.8%,溶胀温度98℃,挤出速率3m/min,保温油套200℃,环吹骤冷温度-10℃的空气,时间为0.64s,风压5kpa,热辊温度40℃,干燥热箱温度40℃(风刀风温40℃、风速为30米/秒、风压0.4mpa),牵伸热箱温度125℃,预牵伸倍率3倍,多级牵伸热箱温度140~145℃,总牵伸倍率200倍。不同批次纤维产品性能检测指标见下表1。溶剂回收采用前述不同温度点分阶段回收的方式,低温区采用旋风分离器,高温区采用冷却分离-深冷分离-冷却分离-吸附脱附的集成的方式,旋风分离和冷却分离的温度《40℃,深冷分离的温度为《-5℃,吸附剂为活性炭。溶剂回收率97.17%。

82.表1

[0083][0084]

实施例2

[0085]

原料(数均分子量为425的聚乙烯)与溶剂(十氢萘)的质量/体积比为8%,助剂与原料的质量百分比为0.8%,溶胀温度98℃,挤出速率3.25m/min,保温油套200℃,环吹骤冷温度-15℃的空气,时间为0.54s,风压4kpa,热辊温度40℃,干燥热箱温度40℃(风刀风温40℃、风速为30米/秒、风压0.4mpa),牵伸热箱温度125℃,预牵伸倍率3倍,多级牵伸热箱温度140-145℃,总牵伸倍率240倍。不同批次纤维性能检测指标见下表2。溶剂回收采用前述不同温度点分阶段回收的方式,低温区采用旋风分离器,高温区采用冷却分离-深冷分离-冷却分离-吸附脱附的集成的方式,旋风分离和冷却分离的温度《40℃,深冷分离的温度为《-5℃,吸附剂为活性炭。溶剂回收率97.22%。

[0086]

表2

[0087][0088][0089]

实施例3

[0090]

原料(数均分子量为487的聚乙烯)与溶剂(十氢萘)的质量/体积比为8%,助剂与原料的质量百分比为0.8%,溶胀温度98℃,挤出速率3.25m/min,保温油套200℃,环吹骤冷温度-20℃的空气,时间为0.7s,风压10kpa,热辊温度50℃,干燥热箱温度50℃(风刀风温50

℃、风速为30米/秒、风压0.4mpa),牵伸热箱温度125℃,预牵伸倍率3倍,多级牵伸热箱温度140~145℃,总牵伸倍率220倍。不同批次纤维性能检测指标见下表3。溶剂回收采用前述不同温度点分阶段回收的方式,低温区采用旋风分离器,高温区采用冷却分离-深冷分离-冷却分离-吸附脱附的集成的方式,旋风分离和冷却分离的温度《40℃,深冷分离的温度为《-5℃,吸附剂为活性炭。溶剂回收率97.19%。

[0091]

表3

[0092][0093]

实施例4

[0094]

原料(数均分子量为487的聚乙烯)与溶剂(十氢萘)的质量/体积比为8%,助剂与原料的质量百分比为0.8%,溶胀温度98℃,挤出速率3m/min,保温油套200℃,环吹骤冷温度-25℃的空气,时间为0.5s,风压0.4mpa,热辊温度40℃,干燥热箱温度40℃(风刀风温40℃、风速为30米/秒、风压0.4mpa),牵伸热箱温度125℃,预牵伸倍率3倍,多级牵伸热箱温度140~145℃,总牵伸倍率220倍。不同批次纤维性能检测指标见下表4。溶剂回收采用前述不同温度点分阶段回收的方式,低温区采用旋风分离器,高温区采用冷却分离-深冷分离-冷却分离-吸附脱附的集成的方式,旋风分离和冷却分离的温度《40℃,深冷分离的温度为《-5℃,吸附剂为活性炭。溶剂回收率97.35%。

[0095]

表4

[0096][0097]

实施例5

[0098]

原料(数均分子量为487的聚乙烯)与溶剂(四氢萘)的质量/体积比为6.5%,助剂与原料的质量百分比为0.7%,溶胀温度98℃,挤出速率3.25m/min,保温油套200℃,环吹骤冷温度-20℃的氮气,时间为0.6s,风压5kpa,热辊温度40℃,干燥热箱温度80℃(风刀风温80℃、风速为40米/秒、风压0.4mpa),牵伸热箱温度125℃,预牵伸倍率3倍,多级牵伸热箱温度140~145℃,总牵伸倍率220倍。不同批次纤维性能检测指标见下表5。溶剂回收采用前述不同温度点分阶段回收的方式,低温区采用旋风分离器,高温区采用冷却分离-深冷分离-冷却分离-吸附脱附的集成的方式,旋风分离和冷却分离的温度《40℃,深冷分离的温度为《-5℃,吸附剂为椰壳活性炭。溶剂回收率98.0%。

[0099]

表5

[0100][0101]

实施例6

[0102]

原料(数均分子量为487的聚乙烯)与溶剂(甲苯)的质量/体积比为6.5%,助剂与原料的质量百分比为0.7%,溶胀温度98℃,挤出速率3.25m/min,保温油套200℃,环吹骤冷温度-10℃的空气,时间为0.6s,风压5kpa,热辊温度40℃,干燥热箱温度60℃(风刀风温60℃、风速为50米/秒、风压0.4mpa),牵伸热箱温度125℃,预牵伸倍率3倍,多级牵伸热箱温度140~145℃,总牵伸倍率300倍。溶剂回收采用前述不同温度点分阶段回收的方式,低温区采用旋风分离器,高温区采用冷却分离-深冷分离-冷却分离-吸附脱附的集成的方式,旋风分离和冷却分离的温度《40℃,深冷分离的温度为《-5℃,吸附剂为分子筛。溶剂回收率98.5%。不同批次纤维性能检测指标见下表6。

[0103]

表6

[0104][0105]

对比例1

[0106]

按照实施例4的方法制备纤维丝,不同的是环吹风方式改为cn106544741b记载的侧吹方式,侧吹温度10℃的空气,且干燥热箱未设置风刀结构,不同批次所得纤维性能指标如下表7所示。

[0107]

表7

[0108][0109]

对比例2

[0110]

按照实施例4的方法进行纺丝,不同的是,采用常规的干燥热箱,也即干燥热箱内未设置风刀结构,纤维性能检测指标见下表8。溶剂回收率为84%。

[0111]

表8

[0112][0113]

对比例3

[0114]

按照实施例4的方法进行纺丝,不同的是,溶剂回收单元采用串联的两个旋风分离器,即干燥单元的溶剂也采用旋风分离器进行分离回收。溶剂回收率为55%。

[0115]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。