1.本发明涉及铝合金圆管加工技术领域,尤其涉及一种高耐压精密铝合金圆管。

背景技术:

2.铝合金是以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一,铝合金除具有铝的一般特性外,由于添加合金化元素的种类和数量的不同又具有一些合金的具体特性,铝合金的强度接近高合金钢,比刚度超过钢,有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性,可作结构材料使用,在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用。

3.铝合金作为一种有色金属结构材料,常见的门、窗等很多都是用铝合金制造的,它是纯铝在冶炼的过程中,加入了铜、镁、锰、锌、硅等其他各种金属,最终形成具有多种纯金属的特性,它常被制成不同的形状如铝合金板材、铝合金圆管等。

4.目前的铝合金圆管由于结构比较简单,而铝合金自身的抗压系数不高,故在外部受压情况下,铝合金圆管极易发生局部凹陷的情况,长期如此会造成支撑不牢固,最终发生圆管的断裂。

技术实现要素:

5.本发明提出的一种高耐压精密铝合金圆管,包括直通管和弯管,所述直通管内部设置有中心轴杆,且中心轴杆的外壁设置有四个内附分散支撑构件,四个内附分散支撑构件均呈圆周等距分布,四个所述内附分散支撑构件上均开设有多个三角稳固孔,且多个三角稳固孔的大小由内向外呈递增,所述直通管的内部设置有内撑加固管,且四个内附分散支撑构件的顶端形状为圆弧状,四个内附分散支撑构件与内撑加固管的内壁固定连接,所述内撑加固管上呈圆周等距设置有四个防变形对角板,且四个防变形对角板的内角为135

°

。

6.优选地,所述直通管由外镀膜铝合金层、内铝合金层和碳钢加固层组成,且外镀膜铝合金层位于最外层,内铝合金层位于最内侧,碳钢加固层位于外镀膜铝合金层和内铝合金层之间。

7.优选地,所述外镀膜铝合金层的内壁开设有多个缓冲孔,多个缓冲孔均呈圆周等距分布,且内铝合金层的内壁与内撑加固管的外壁之间固定连接。

8.优选地,所述弯管的外部设置有两个对称的外附防变形组件,外附防变形组件由两个套座和加固杆组成,两个套座与同个加固杆之间固定连接,且套座的内壁均开设有半圆形凹槽,半圆形凹槽的内壁均固定连接有防滑保护层,防滑保护层的材质为橡胶。

9.优选地,所述套座的一侧外壁设置有两个增项座,两个增项座呈对称分布,套座的另一侧外壁设置有侧座,且增项座和侧座与套座之间均通过固定连接。

10.优选地,所述增项座上开设有圆孔,侧座上开设有两个对称的圆孔,且圆孔的内部均活动连接有固定螺丝,固定螺丝的另一端固定连接有固定螺母。

11.优选地,所述直通管和弯管的两顶端均开设有连接腔,连接腔的内部设置有连接组件,且连接组件由中置环座和两个插座组成,中置环座和两个插座之间通过固定连接。

12.优选地,所述插座上均开设有多个矩形放置槽,多个矩形放置槽均呈圆周等距分布,多个矩形放置槽的两侧内壁之间活动连接有同一个加固压板,加固压板上远离矩形放置槽的一侧外壁开设有多个凹槽,多个凹槽均呈等距分布,多个凹槽的内壁均固定连接有垫板,垫板的一侧外壁固定连接有多个防脱锥,且加固压板上靠近矩形放置槽的一侧外壁固定连接有四个限位弹簧,四个限位弹簧呈两两对称分布,四个限位弹簧的另一端分别与同一个矩形放置槽的内壁固定连接。

13.优选地,所述连接腔的内壁开设有多个内纳槽,且多个内纳槽与多个加固压板契合。

14.本发明中的有益效果为:

15.1、本发明通过设置的直通管、弯管、中心轴杆、内附分散支撑构件、三角稳固孔、内撑加固管和防变形对角板,铝合金圆管在使用过程中,内撑加固管对圆管本体进行支撑加固,防变形对角板利用外扩式支撑有效提高了内撑加固管的受压效果,而中心轴杆和内附分散支撑构件能够对内撑加固管进行二次支撑,进一步提高对铝合金圆管的加固效果,提高其耐压性能,三角稳固孔能够保证内附分散支撑构件自身抗压性能的前提下,降低内附分散支撑构件的整体重量。

16.2、本发明通过设置的外镀膜铝合金层、内铝合金层、碳钢加固层和缓冲孔,外镀膜铝合金层通过外壁镀膜的方式进一步提高铝合金的硬度和光泽度,碳钢加固层则利用夹心层的形式来提高铝合金圆管整体的抗压系数,缓冲孔采用倒置的等腰梯形状,能够在降低铝合金圆管重量的前提下提供足够的耐压效果。

17.3、本发明通过设置的外附防变形组件,铝合金弯管安装完成后,将外附防变形组件套于弯管的两侧,随后将固定螺丝插入两个外附防变形组件的对应圆孔中,通过固定螺母完成外附防变形组件的固定,在后续的使用过程中,套座和加固杆能够能够对弯管的弯曲处提供支撑力,避免外部受力后,弯管受力过度造成形变;防滑保护层能够提高外附防变形组件与弯管之间的固定效果,同时,降低固定过程中对弯管外壁造成的损伤。

18.4、本发明通过设置的连接腔、连接组件和内纳槽,当对不同段的铝合金圆管进行焊接固定时,将连接组件插入连接腔内,插入的过程中,随着插座插入连接腔深度的增加,加固压板会与连接腔的内壁接触,随着插入的持续,加固压板会受力而偏转,限位弹簧发生弹性形变,当插座完全插入时,加固压板到达内纳槽位置,加固压板在限位弹簧的反向作用力下复位,防脱锥与连接腔的内壁接触,随后再利用电焊对两端铝合金圆管进行焊接固定;利用连接组件有效的提高了铝合金焊接处的耐压效果,避免后续因受压过度造成焊接处的脱裂情况;利用限位弹簧的反向作用力来提供防脱锥与连接腔内壁的挤压力,起到加固效果,防脱锥为倾斜的锥状,能够增加加固压板与连接腔内壁的摩擦力,防止连接组件的偏移。

附图说明

19.图1为本发明提出的一种高耐压精密铝合金圆管的直通管剖视结构示意图;

20.图2为本发明提出的一种高耐压精密铝合金圆管的弯管结构示意图;

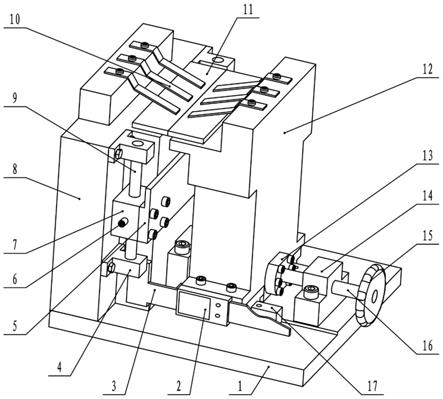

21.图3为本发明提出的一种高耐压精密铝合金圆管的直通管拆分结构示意图;

22.图4为本发明提出的一种高耐压精密铝合金圆管的弯管拆分结构示意图;

23.图5为本发明提出的一种高耐压精密铝合金圆管的连接组件结构示意图;

24.图6为本发明提出的一种高耐压精密铝合金圆管的连接组件局部结构示意图。

25.图中:1、直通管;2、弯管;3、中心轴杆;4、内附分散支撑构件;5、三角稳固孔;6、内撑加固管;7、防变形对角板;8、外镀膜铝合金层;9、内铝合金层;10、碳钢加固层;11、缓冲孔;12、套座;13、加固杆;14、防滑保护层;15、增项座;16、侧座;17、固定螺丝;18、连接腔;19、中置环座;20、插座;21、矩形放置槽;22、加固压板;23、垫板;24、防脱锥;25、限位弹簧;26、内纳槽;27、固定螺母。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.一种高耐压精密铝合金圆管,如图1、图2和图3所示,包括直通管1和弯管2,直通管1内部设置有中心轴杆3,且中心轴杆3的外壁设置有四个内附分散支撑构件4,四个内附分散支撑构件4均呈圆周等距分布,四个内附分散支撑构件4上均开设有多个三角稳固孔5,且多个三角稳固孔5的大小由内向外呈递增,直通管1的内部设置有内撑加固管6,且四个内附分散支撑构件4的顶端形状为圆弧状,四个内附分散支撑构件4与内撑加固管6的内壁热压成型,内撑加固管6上呈圆周等距设置有四个防变形对角板7,且四个防变形对角板7的内角为135

°

。

28.进一步的,如图1和图3所示,直通管1由外镀膜铝合金层8、内铝合金层9和碳钢加固层10组成,且外镀膜铝合金层8位于最外层,内铝合金层9位于最内侧,碳钢加固层10位于外镀膜铝合金层8和内铝合金层9之间,碳钢加固层10利用夹心层的形式来提高铝合金圆管整体的抗压系数;外镀膜铝合金层8的内壁开设有多个缓冲孔11,多个缓冲孔11均呈圆周等距分布,且内铝合金层9的内壁与内撑加固管6的外壁之间热压成型,缓冲孔11采用倒置的等腰梯形状,能够在降低铝合金圆管重量的前提下提供足够的耐压效果。

29.更进一步的,如图2和图4所示,弯管2的外部设置有两个对称的外附防变形组件,外附防变形组件由两个套座12和加固杆13组成,两个套座12与同个加固杆13之间热铸成型,且套座12的内壁均开设有半圆形凹槽,半圆形凹槽的内壁均粘接有防滑保护层14,防滑保护层14的材质为橡胶,防滑保护层14能够提高外附防变形组件与弯管2之间的固定效果,同时,降低固定过程中对弯管2外壁造成的损伤;套座12的一侧外壁设置有两个增项座15,两个增项座15呈对称分布,套座12的另一侧外壁设置有侧座16,且增项座15和侧座16与套座12之间均通过热铸成型;增项座15上开设有圆孔,侧座16上开设有两个对称的圆孔,且圆孔的内部均插接有固定螺丝17,固定螺丝17的另一端通过内壁螺纹连接有固定螺母27。

30.更进一步的,如图4、图5和图6所示,直通管1和弯管2的两顶端均开设有连接腔18,连接腔18的内部设置有连接组件,且连接组件由中置环座19和两个插座20组成,中置环座19和两个插座20之间通过热铸成型,利用连接组件有效的提高了铝合金焊接处的耐压效果,避免后续因受压过度造成焊接处的脱裂情况;插座20上均开设有多个矩形放置槽21,多个矩形放置槽21均呈圆周等距分布,多个矩形放置槽21的两侧内壁之间通过轴承转动连接

有同一个加固压板22,加固压板22上远离矩形放置槽21的一侧外壁开设有多个凹槽,多个凹槽均呈等距分布,多个凹槽的内壁均通过螺栓连接有垫板23,垫板23的一侧外壁通过螺栓连接有多个防脱锥24,且加固压板22上靠近矩形放置槽21的一侧外壁通过螺栓连接有四个限位弹簧25,四个限位弹簧25呈两两对称分布,四个限位弹簧25的另一端分别与同一个矩形放置槽21的内壁通过螺栓连接,利用限位弹簧25的反向作用力来提供防脱锥24与连接腔18内壁的挤压力,起到加固效果,防脱锥24为倾斜的锥状,能够增加加固压板22与连接腔18内壁的摩擦力,防止连接组件的偏移;连接腔18的内壁开设有多个内纳槽26,且多个内纳槽26与多个加固压板22契合。

31.工作原理:铝合金圆管在使用过程中,内撑加固管6对圆管本体进行支撑加固,防变形对角板7利用外扩式支撑有效提高了内撑加固管6的受压效果,而中心轴杆3和内附分散支撑构件4能够对内撑加固管6进行二次支撑,进一步提高对铝合金圆管的加固效果,提高其耐压性能,三角稳固孔5能够保证内附分散支撑构件4自身抗压性能的前提下,降低内附分散支撑构件4的整体重量,外镀膜铝合金层8通过外壁镀膜的方式进一步提高铝合金的硬度和光泽度,碳钢加固层10则利用夹心层的形式来提高铝合金圆管整体的抗压系数,缓冲孔11采用倒置的等腰梯形状,能够在降低铝合金圆管重量的前提下提供足够的耐压效果;

32.铝合金弯管2安装完成后,将外附防变形组件套于弯管2的两侧,随后将固定螺丝17插入两个外附防变形组件的对应圆孔中,通过固定螺母27完成外附防变形组件的固定,在后续的使用过程中,套座12和加固杆13能够能够对弯管2的弯曲处提供支撑力,避免外部受力后,弯管2受力过度造成形变;

33.当对不同段的铝合金圆管进行焊接固定时,将连接组件插入连接腔18内,插入的过程中,随着插座20插入连接腔18深度的增加,加固压板22会与连接腔18的内壁接触,随着插入的持续,加固压板22会受力而偏转,限位弹簧25发生弹性形变,当插座20完全插入时,加固压板22到达内纳槽26位置,加固压板22在限位弹簧25的反向作用力下复位,防脱锥24与连接腔18的内壁接触,随后再利用电焊对两端铝合金圆管进行焊接固定。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。