混合c4物流全加氢的装置和方法

技术领域

1.本发明涉及石油化工技术领域,具体地,涉及一种混合c4物流全加氢的装置和方法。

背景技术:

2.烃类高温蒸汽裂解制乙烯会出副产混合碳四,裂解混合碳四中含有大量的1,3-丁二烯,少量乙烯基乙炔(va)和乙基乙炔(ea)。为了制取高纯度的1,3-丁二烯,使其满足聚合级要求或更高的要求,需要对c4物流进行除炔处理。工业上主要通过二段溶剂萃取精馏和一段直接急钮的工艺进行精制丁二烯产品。分离出来的炔烃除含有20-40wt%的va和ea外,还含有10-20wt%的1,3-丁二烯,这股物料就是所谓的高炔c4尾气。

3.在工业生产中,出于安全因素的考虑,通常用碳四馏分稀释后做火炬处理或作民用液化气,炔烃燃烧不完全,会造成环境污染,该工艺能耗大、物料损失多、过程经济性低。另外,随着裂解原料的重质化及裂解深度的增加,c4物流中炔烃含量越来越高,va的重量分数超过了2%,采用传统的二段溶剂萃取精馏工艺,增加了二萃系统的负荷,能耗升高,丁二烯损失增大,经济效率降低。

4.另外一种除炔的方法是发生选择加氢反应,将c4物流中的炔烃转化为丁二烯、丁烯和少量的丁烷,该加氢反应为放热反应,反应过程中发出大量的热会导致反应器温度急剧上升。除此之外,c4物流中丁二烯等物质极不稳定,在催化剂上会发生聚合反应,从而导致催化剂的堵塞和失活,而反应器温度的上升会进一步加速聚合物的沉积速度,因此这种工艺不仅存在安全隐患,而且催化剂的使用寿命很短。

5.cn101434508a公开了一种炔烃选择加氢的方法,是针对丁二烯抽提后的富含炔烃的残余物料直接进行选择加氢,将炔烃转化为丁二烯和单烯烃,加氢产物可返回到抽提装置继续抽提丁二烯,增加了丁二烯的产量。加氢反应器采用的是等温式反应器,避免了反应放热所导致的反应器温度上升的问题。但该方法仍然是以回收1,3-丁二烯为目的,并且采用对催化剂的选择性要求较高。

6.cn1520387a公开了一种能够在长时间内产生具有极低乙炔含量的高质量二烯的选择乙炔加氢方法。该方法提供了选择性加氢反应区,在该反应区中,在加工单元维持运转的同时,在一个实现方案中通过将选择性加氢催化剂与聚合物溶剂、二烯进料和氢气相接触,以及在第二个实验方案中通过将在脱线时的选择性加氢催化剂仅与聚合物溶剂和氢气相接触,将选择催化剂活性维持在高水平上。但该方法中引入了聚合物溶剂,必须要进行相应的后续脱除操作,操作流程复杂。

7.cn1872819a公开了一种逆流式选择性加氢方法,混合c4烃类原料和氢气分别从逆流反应器的上部和下部经分配器进入塔内,向下流动的烃类馏分与向上流动的氢气在催化剂表面逆流接触,发生加氢反应,同时混合c4中的轻杂质气体在氢气的汽提作用下进入气相,和未反应的第一氢气一起从反应器顶部流出,精制后的混合c4产品从反应器底部流出。该方法所指的混合c4烃类原料是来自mtbe装置的c4混合物。

8.因此,亟需一种混合c4物流全加氢的装置和方法。

技术实现要素:

9.本发明的目的是为了克服现有技术混合c4物流全加氢由于加氢反应释放大量的反应热导致反应器温度上升,引发丁二烯发生聚合反应进而导致催化剂堵塞与失活,以及工艺流程操作复杂等问题,提供一种混合c4物流全加氢的装置和方法,本发明采用含有带外部冷凝的具有分隔为选择加氢区和全加氢区的分隔壁塔,同时完成混合c4物流的选择加氢和全加氢,且停留时间短,减少设备投资,简化操作。

10.为了实现上述目的,本发明第一方面提供一种混合c4物流全加氢的装置,该装置包括:分隔壁塔,所述分隔壁塔包括壳体和冷凝器,所述壳体的内部设置有与所述壳体的中心轴线平行的隔板,所述隔板与所述分隔壁塔的顶部和塔壁连接,且不与所述分隔壁塔的底部连接,所述隔板将所述壳体的内部分隔为选择加氢区和全加氢区;

11.所述选择加氢区设置有选择加氢催化剂床层,用于将含炔烃的混合c4物流与第一氢气逆流接触进行选择加氢反应,使炔烃饱和为烯烃,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述选择加氢产物分离出轻组分和重组分;

12.所述冷凝器设置在所述壳体的外部且位于所述选择加氢区的上方,用于将所述轻组分与未反应的第一氢气混合并进行冷凝,得到冷凝液;

13.所述冷凝器设置冷凝液出口,连通所述选择加氢区设置的混合c4物流入口,用于将所述冷凝液返回并混入所述混合c4物流;

14.所述全加氢区设置有全加氢催化剂床层,用于将混合物与第二氢气接触进行全加氢反应,得到c4烷烃物流,其中,所述混合物含有所述重组分和混合c4物流中未反应的不饱和烃。

15.本发明第二方面提供一种混合c4物流全加氢的方法,所述方法包括以下步骤:

16.(1)在选择加氢催化剂存在下,将含炔烃的混合c4物流与第一氢气逆流接触进行选择加氢反应,使炔烃饱和为烯烃,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述选择加氢产物分离出轻组分和重组分;

17.(2)所述轻组分与未反应的第一氢气混合并进行冷凝,得到的冷凝液返回并混入所述混合c4物流;

18.(3)在全加氢催化剂存在下,将混合物与第二氢气接触进行全加氢反应,得到c4烷烃物流,其中,所述混合物含有所述重组分和混合c4物流中未反应的不饱和烃;

19.其中,所述方法在第一方面提供的装置中进行。

20.通过上述技术方案,本发明提供的混合c4物流全加氢的装置,采用含有带外部冷凝的具有分隔为选择加氢区和全加氢区的分隔壁塔,并限定所述选择加氢区和全加氢区由隔板隔开,且所述冷凝器设置在所述壳体的外部且位于所述选择加氢区的上方,将选择加氢反应、物料分离和全加氢反应集中在一个反应器中,简化了工艺流程,缩短了物料的停留时间,节省了设备投资,并提高了操作的安全性。

21.同时,本发明提供的混合c4物流全加氢的方法采用先选择加氢后全加氢的工艺,即在全加氢前将混合c4物流中炔烃转化为丁二烯和/或丁烯,同时将所述冷凝液返回混合c4物流,降低混合c4物流中炔烃含量,从而降低选择加氢反应放热,延长了选择加氢催化剂

的寿命,并结合全加氢反应,进一步提高c4烷烃的含量和选择率。

附图说明

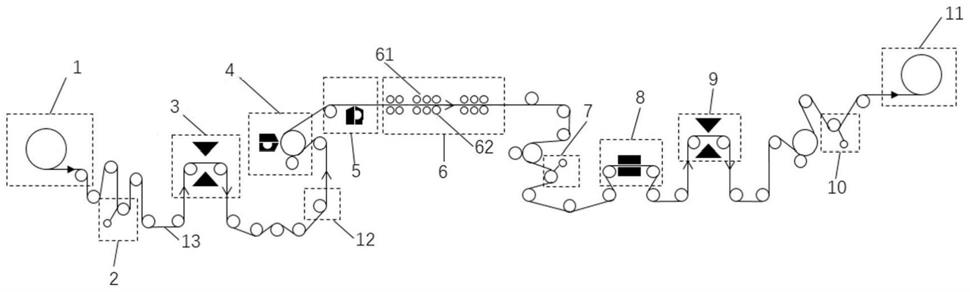

22.图1是本发明提供的一种混合c4物流全加氢的装置示意图。

23.附图标记说明

24.1、混合c4物流

ꢀꢀꢀꢀꢀꢀꢀꢀ

2、第一氢气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、选择加氢催化剂床层

25.4、尾气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、冷凝液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、隔板

26.7、第二氢气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、全加氢催化剂床层

ꢀꢀꢀ

9、c4烷烃物流

27.i、分隔壁塔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ii、冷凝器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

iii、选择加氢区

28.iv、全加氢区

具体实施方式

29.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

30.在本发明中,没有特殊情况说明下,说明书涉及到的容器的“顶部”是指从上至下容器的0-10%的位置;容器的“上部”是指从上至下容器的0-30%的位置;容器的“下部”是指从上至下容器的70-100%的位置;容器的“底部”是指从上至下容器的90-100%的位置。

31.本发明第一方面提供一种混合c4物流全加氢的装置,该装置包括:分隔壁塔,所述分隔壁塔包括壳体和冷凝器,所述壳体的内部设置有与所述壳体的中心轴线平行的隔板,所述隔板与所述分隔壁塔的顶部和塔壁连接,且不与所述分隔壁塔的底部连接,所述隔板将所述壳体的内部分隔为选择加氢区和全加氢区;

32.所述选择加氢区设置有选择加氢催化剂床层,用于将含炔烃的混合c4物流与第一氢气逆流接触进行选择加氢反应,使炔烃饱和为烯烃,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述选择加氢产物分离出轻组分和重组分;

33.所述冷凝器设置在所述壳体的外部且位于所述选择加氢区的上方,用于将所述轻组分与未反应的第一氢气混合并进行冷凝,得到冷凝液;

34.所述冷凝器设置冷凝液出口,连通所述选择加氢区设置的混合c4物流入口,用于将所述冷凝液返回并混入所述混合c4物流;

35.所述全加氢区设置有全加氢催化剂床层,用于将混合物与第二氢气接触进行全加氢反应,得到c4烷烃物流,其中,所述混合物含有所述重组分和混合c4物流中未反应的不饱和烃。

36.在本发明中,没有特殊情况说明下,所述隔板的一端连接所述分隔壁塔的顶部,所述隔板的另一端不连接所述分隔壁塔的底部。

37.在本发明中,没有特殊情况说明下,所述选择加氢产物为丁二烯和丁烯,优选地,所述丁二烯为1,3-丁二烯和/或1,2-丁二烯,所述丁烯为1-丁烯和/或2-丁烯;所述轻组分是指丁烯,所述重组分是指丁二烯。

38.在本发明中,没有特殊情况说明下,所述混合c4物流中未反应的不饱和烃是指混

合c4物流中的烯烃和未反应的炔烃。

39.根据本发明,优选地,所述选择加氢区设置有混合c4物流入口和第一氢气入口。

40.为了充分体现混合c4物流与第一氢气的逆流接触,以及提高混合c4物流中炔烃的饱和率。优选地,所述混合c4物流入口设置在所述第一氢气入口的上方。

41.根据本发明,优选地,所述选择加氢催化剂床层与选择加氢区的高度比为0.4-0.9:1,优选为0.6-0.8:1。在本发明中,没有特殊情况说明下,所述选择加氢区的高度相当于所述隔板的高度。采用优选的条件,更有利于将混合c4物流中炔烃转化为丁二烯和丁烯,提高炔烃的转化率。

42.在本发明的一些实施方式中,优选地,所述选择加氢催化剂床层设置在所述混合c4物流入口和第一氢气入口之间。

43.根据本发明,优选地,所述全加氢区还设置有c4烷烃物流出口和第二氢气入口。

44.为了提高所述混合物与第二氢气的全加氢反应,优选地,所述c4烷烃物流出口设置在所述第二氢气入口的上方。

45.根据本发明,优选地,所述全加氢区含有全加氢催化剂床层,所述全加氢催化剂床层与全加氢区的高度比为0.3-0.9:1,优选为0.6-0.8:1。

46.根据本发明的一种优选实施方式,所述全加氢区催化剂床层设置在所述c4烷烃物流出口和第二氢气入口之间。

47.优选地,所述选择加氢区与全加氢区的半径比为0.5-1.5:1,优选为0.8-1.2:1。采用优选的条件,更有利于保证选择加氢反应和全加氢反应的充分性。

48.优选地,所述隔板与分隔壁塔的高度比为0.5-0.9:1,优选为0.7-0.9:1。采用优选的条件,更有利于在分隔壁塔左侧同时实现混合c4物料的选择加氢和上部氢气的汽提分离。

49.在本发明中,对所述隔板具有较宽的选择范围,只要将所述分隔壁塔分隔为选择加氢区和丁二烯抽提区即可。

50.根据本发明的一种混合c4物流全加氢的装置,如图1所示,所述装置包括:分隔壁塔i,所述分隔壁塔i包括壳体和冷凝器ii,所述壳体的内部设置有与所述壳体的中心轴线平行的隔板6,所述隔板6与所述分隔壁塔的顶部和塔壁连接,且不与所述分隔壁塔的底部连接,所述隔板6将所述壳体的内部分隔为选择加氢区iii和全加氢区iv;

51.所述选择加氢区iii设置有选择加氢催化剂床层3,用于将含炔烃的混合c4物流1与第一氢气2逆流接触进行选择加氢反应,使炔烃饱和为烯烃,得到选择加氢产物;同时,在第一氢气1的汽提作用下,将所述选择加氢产物分离出轻组分和重组分;

52.所述冷凝器ii设置在所述壳体的外部且位于所述选择加氢区iii的上方,用于将所述轻组分与未反应的第一氢气混合并进行冷凝,得到冷凝液5和尾气4;

53.所述冷凝器ii设置冷凝液出口,连通所述选择加氢区iii设置的混合c4物流入口,用于将所述冷凝液5返回并混入所述混合c4物流1;

54.所述全加氢区iv设置有全加氢催化剂床层8,用于将混合物与第二氢气7接触进行全加氢反应,得到c4烷烃物流9,其中,所述混合物含有所述重组分和混合c4物流中未反应的不饱和烃。

55.优选地,所述选择加氢区iii还设置有所述混合c4物流入口和第一氢气入口,且所

述选择加氢催化剂床层3设置在所述混合c4物流入口和第一氢气入口之间。

56.优选地,所述全加氢区iv还设置有所述c4烷烃物流出口和第二氢气入口,且所述全加氢区催化剂床层8设置在所述c4烷烃物流出口和第二氢气入口之间。

57.本发明第二方面提供一种混合c4物流全加氢的方法,该方法包括以下步骤:

58.(1)在选择加氢催化剂存在下,将含炔烃的混合c4物流与第一氢气逆流接触进行选择加氢反应,使炔烃饱和为烯烃,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述加氢产物分离出轻组分和重组分;

59.(2)所述轻组分与未反应的第一氢气混合并进行冷凝,得到的冷凝液返回并混入所述混合c4物流;

60.(3)在全加氢催化剂存在下,将混合物与第二氢气接触进行全加氢反应,得到c4烷烃物流,其中,所述混合物含有所述重组分和混合c4物流中未反应的不饱和烃;

61.其中,所述方法在第一方面提供的装置中进行。

62.本发明的发明人在研究中发现:针对混合c4物流的全加氢方法,采用先选择加氢后全加氢的工艺流程,即在全加氢前将炔烃转化为丁二烯和/或丁烯,并结合氢气的汽提作用和冷凝分离,将含丁烯的冷凝液返回并混入混合c4物流,通过降低炔烃的含量,有利于降低选择加氢反应放热导致的床层温度骤升,有效抑制了聚合物的产生以及在催化剂表面的沉积,延长了选择加氢催化剂和全加氢催化剂的使用寿命。

63.在本发明中,没有特殊情况说明下,所述炔烃是指c4炔烃。

64.在本发明的一些实施方式中,优选地,以所述混合c4物流的重量为基准,所述炔烃的含量为20-50wt%,优选为30-40wt%。在本发明中,所述炔烃的含量通过气相色谱方法测得。

65.根据本发明,优选地,所述混合c4物流还含有烯烃;其中,所述烯烃选自丁二烯和/或丁烯。

66.在本发明的一些实施方式中,优选地,以所述混合c4物流的重量为基准,所述烯烃中丁烯含量为5-30wt%,优选为5-15wt%;丁二烯含量为20-40wt%,优选为20-30wt%。在本发明中,所述丁烯和丁二烯的含量均通过气相色谱方法测得。

67.在本发明中,对所述混合c4物流的来源具有较宽的选择范围,只要所述混合c4物流中炔烃含量为20-50wt%即可。优选地,所述混合c4物流来自丁二烯抽提装置和/或烃类蒸汽裂解装置。其中,所述烃类裂解装置可以为乙烯裂解装置。

68.根据本发明,优选地,所述炔烃选自甲基乙炔、乙基乙炔和乙烯基乙炔中的至少一种。

69.在本发明中,对第一和第二没有特别的限定,只是为了区分不同阶段的同一物质。

70.优选地,所述混合c4物流与第一氢气的摩尔比为1:0.5-3,优选为1:0.5-1.5。其中,所述混合c4物流的摩尔量以所述混合c4物流中炔烃的摩尔量计。采用优选的条件,更有利于将混合c4物流中炔烃全部转化为丁二烯和丁烯;其中,所述丁烯主要是指1-丁烯。

71.在本发明中,对所述选择加氢反应的条件具有较宽的选择范围,只要将所述混合c4物流中炔烃进行选择加氢反应转化为丁二烯和丁烯即可。优选地,所述选择加氢反应的条件包括:压力为0.1-5mpa,优选为0.6-4mpa;温度为20-80℃,优选为30-80℃;体积空速为10-100h-1

,优选为10-50h-1

。

72.根据本发明,优选地,所述选择加氢产物为丁二烯和/或丁烯;进一步优选地,所述选择加氢产物为丁二烯和丁烯。进一步优选地,所述丁二烯选自1,3-丁二烯和/或1,2-丁二烯,优选为1,3-丁二烯;所述丁烯选自1-丁烯和/或2-丁烯,优选为1-丁烯。

73.在本发明中,对所述选择加氢催化剂具有较宽的选择范围,只要将所述混合c4物流中炔烃与第一氢气进行选择加氢反应即可。优选地,所述选择加氢催化剂含有第一活性组分和第一载体。

74.根据本发明,优选地,所述第一活性组分含有第一主活性组分和可选的第一助活性组分。

75.进一步优选地,以所述选择加氢催化剂的重量为基准,所述第一主活性组分的含量为0.01-1.5wt%,优选为0.1-0.3wt%;所述第一助活性组分的含量为0-25wt%,优选为0-12wt%。

76.根据本发明,优选地,所述第一主活性组分选自钯、铑、铂和镍中的至少一种,优选为钯。

77.在本发明的一些实施方式中,优选地,所述第一活性组分含有第一主活性组分和第一助活性组分;进一步优选地,所述第一助活性组分选自铅和/或锡、以及可选的钾、钠、锂、钙、镁、钡、氟、铜、银、金、锌、锰、铋、钼、锆和稀土元素中的至少一种;更优选地,所述第一助活性组分含有铅、以及钾、钠、锂、钙、镁、钡、氟、铜、银、金、锌、锰、铋、钼、锆和稀土元素中的至少一种。

78.根据本发明的一种优选实施方式,所述选择加氢催化剂中第一活性组分含有第一主活性组分和第一助活性组分。优选地,所述第一活性组分选自钯铅双组分或钯铅多组分。

79.优选地,所述第一载体的比表面积为1-250m2/g,优选为80-200m2/g;平均孔径为5-300nm,优选为50-200nm;孔容为0.2-1ml/g,优选为0.3-0.7ml/g。

80.在本发明的一些实施方式中,优选地,所述第一载体选自氧化铝、氧化硅、尖晶石、硅藻土、氧化钛、氧化锌、氧化锡和分子筛中的至少一种,优选为氧化铝。

81.在本发明中,对所述选择加氢催化剂的形状具有较宽的选择范围。优选地,所述选择加氢催化剂的形状选自粒状、球状、齿轮状、叶片状和条状中的至少一种。

82.在本发明中,所述选择加氢催化剂可以通过商购获得,也可以通过制备得到;其中,所述选择加氢催化剂的制备方法为本领域技术人员所述熟知的方法。

83.在本发明中,步骤(1)中,所述含炔烃的混合c4物流与第一氢气逆流接触旨在提高选择加氢反应的效率。优选地,所述混合c4物流的入口位于所述第一氢气的入口上方;进一步优选地,所述混合c4物流的入口位于选择加氢催化剂床层的上部,所述第一氢气的入口位于选择加氢催化剂床层的下部。

84.在本发明中,步骤(2)中,所述冷凝旨在将所述轻组分与未反应的第一氢气的混合物进行分离,得到冷凝液;优选地,所述冷凝液含有丁烯和炔烃。

85.根据本发明,优选地,所述冷凝分离还得到尾气,其中,所述尾气含有第一氢气、甲烷、乙烷和丙烷。

86.根据本发明的一种优选实施方式,将所述冷凝液返回并混入所述混合c4物流,通过降低炔烃的含量,有利于降低选择加氢反应放热导致的床层温度骤升,有效抑制了聚合物的产生以及在选择加氢催化剂表面的沉积,延长了选择加氢催化剂的使用寿命。

87.优选地,所述混合物与第二氢气的摩尔比为1:0.1-6;优选为1:0.4-4.5。其中,所述混合物的摩尔量以所述混合物中不饱和烃的摩尔量计。

88.在本发明中,对所述全加氢反应的条件具有较宽的选择范围,只要将所述混合物,即所述混合c4物流中未反应的不饱和烃与重组分转化为饱和烷烃即可。优选地,所述全加氢反应的条件包括:压力为1-10mpa,优选为1-4mpa;温度为10-80℃,优选为20-50℃;体积空速为5-100h-1

,优选为10-40h-1

。

89.在本发明中,对所述全加氢催化剂具有较宽的选择范围,优选地,所述全加氢催化剂含有第二活性组分和第二载体。

90.根据本发明,优选地,所述第二活性组分含有第二主活性组分和可选的第二助活性组分。

91.进一步优选地,以所述全加氢催化剂的重量为基准,所述第二主活性组分的含量为0.01-1wt%,优选为0.05-0.8wt%;所述第二助活性组分的含量为0.001-1wt%,优选为0.05-0.8wt%。

92.进一步优选地,所述第二主活性组分选自钯、铑、铂和镍中的至少一种,优选为钯。

93.在本发明的一些实施方式中,优选地,所述第二活性组分含有第二主活性组分和第二助活性组分;进一步优选地,所述第二助活性组分选自钾、钠、锂、钙、镁、钡、氟、铜、银、金、铅、锡、锌、锰、铋、钼、锆和稀土元素中的至少一种,优选为银。

94.根据本发明的一种优选实施方式,所述全加氢催化剂中第二活性组分含有第二主活性组分和第二助活性组分,优选地,所述第二活性组分选自钯银双组分或钯银多组分。

95.优选地,所述第二载体的比表面积为1-300m2/g,优选为100-200m2/g;平均孔径为5-250nm,优选为50-200nm;孔容为0.3-1.5ml/g,优选为0.5-1ml/g。

96.优选地,所述第二载体选自氧化铝、氧化硅、尖晶石、硅藻土、氧化钛、氧化锌、氧化锡和分子筛中的至少一种,优选为氧化铝。

97.在本发明中,对所述全加氢催化剂的形状具有较宽的选择范围。优选地,所述全加氢催化剂的形状选自粒状、球状、齿轮状、叶片状和条状中的至少一种。

98.在本发明中,所述全加氢催化剂可以通过商购获得,也可以通过制备得到;其中,所述全加氢催化剂的制备方法为本领域技术人员所述熟知的方法。

99.根据本发明,优选地,将所述c4烷烃物流作为裂解原料返回裂解炉中,继续参与裂解反应。采用优选的方式,提高了混合c4物流的利用率。

100.根据本发明,优选地,所述c4烷烃物流中,c4烷烃的含量为60-95wt%,优选为80-90wt%。

101.优选地,所述c4烷烃物流中,c4烷烃的选择率为60-90%,优选为70-80%。

102.以下将通过实施例对本发明进行详细描述。

103.实施例1

104.(1)混合c4物流全加氢的装置如图1所示,即,该装置包括:分隔壁塔i,所述分隔壁塔i包括壳体和冷凝器ii,所述壳体的内部设置有与所述壳体的中心轴线平行的隔板6,所述隔板6与所述分隔壁塔i的顶部和塔壁连接,且不与所述分隔壁塔i的底部连接,所述隔板6将所述壳体的内部分隔为选择加氢区iii和全加氢区iv,所述冷凝器ii设置在所述壳体的外部且位于所述选择加氢区iii的上方,所述冷凝器ii设置冷凝液出口,连通所述选择加氢

区iii设置的混合c4物流入口;

105.所述选择加氢区iii设置有混合c4物流入口、选择加氢催化剂床层和第一氢气入口,且所述选择加氢催化剂床层3设置在所述混合c4物流入口和第一氢气入口之间,其中,所述选择加氢催化剂床层与选择加氢区的高度比为0.6:1;

106.所述全加氢区iv设置有c4烷烃物流出口、全加氢催化剂床层和第二氢气入口,且所述全加氢区催化剂床层8设置在所述c4烷烃物流出口和第二氢气入口之间,其中,所述全加氢催化剂床层与全加氢区的高度比为0.6:1;

107.所述选择加氢区iii与全加氢区iv的半径比为1:1,所述隔板6与分隔壁塔i的高度比为0.9:1。

108.(2)混合c4物流全加氢的方法,该方法包括:

109.a、在选择加氢催化剂(活性组分为钯和铅,载体为氧化铝;以所述选择加氢催化剂的重量为基准,所述钯的含量为0.2wt%,所述铅的含量为8wt%;氧化铝的比表面积为200m2/g,平均孔径为250nm,孔容为0.8ml/g)存在下,将混合c4物流(丁二烯抽提装置,炔烃的含量为40wt%)与第一氢气按照1:2的摩尔比进行选择加氢反应,其中,所述选择加氢反应的条件包括:压力为1.6mpa,温度为30℃,体积空速为50h-1

,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述加氢产物分离出轻组分和重组分;

110.b、所述轻组分与未反应的第一氢气混合并进行冷凝,得到的冷凝液返回并混入所述混合c4物流;

111.c、在全加氢催化剂(活性组分为钯和银,载体为氧化铝;以所述选择加氢催化剂的重量为基准,所述钯的含量为0.1wt%,所述银的含量为0.2wt%;氧化铝的比表面积为250m2/g,平均孔径为150nm,孔容为1ml/g)存在下,将混合物与第二氢气按1:1.2的摩尔比进行全加氢反应,其中,所述混合物含有混合c4物流中未反应的不饱和烃和重组分,所述全加氢反应的条件包括:压力为2.4mpa,温度为35℃,体积空速为30h-1

,得到c4烷烃物流s1。

112.其中,所述c4烷烃物流s1中,c4烷烃的含量为88wt%,c4烷烃的选择率为84%。

113.实施例2

114.(1)混合c4物流全加氢的装置如图1所示,即,该装置包括:分隔壁塔i,所述分隔壁塔i包括壳体和冷凝器ii,所述壳体的内部设置有与所述壳体的中心轴线平行的隔板6,所述隔板6与所述分隔壁塔i的顶部和塔壁连接,且不与所述分隔壁塔i的底部连接,所述隔板6将所述壳体的内部分隔为选择加氢区iii和全加氢区iv,所述冷凝器ii设置在所述壳体的外部且位于所述选择加氢区iii的上方,所述冷凝器ii设置冷凝液出口,连通所述选择加氢区iii设置的混合c4物流入口;

115.所述选择加氢区iii设置有混合c4物流入口、选择加氢催化剂床层和第一氢气入口,且所述选择加氢催化剂床层3设置在所述混合c4物流入口和第一氢气入口之间,其中,所述选择加氢催化剂床层与选择加氢区的高度比为0.7:1;

116.所述全加氢区iv设置有c4烷烃物流出口、全加氢催化剂床层和第二氢气入口,且所述全加氢区催化剂床层8设置在所述c4烷烃物流出口和第二氢气入口之间,其中,所述全加氢催化剂床层与全加氢区的高度比为0.8:1;

117.所述选择加氢区iii与全加氢区iv的半径比为1:1,所述隔板6与分隔壁塔i的高度比为0.9:1。

118.(2)混合c4物流全加氢的方法,该方法包括:

119.a、在选择加氢催化剂(活性组分为钯和铅,载体为氧化铝;以所述选择加氢催化剂的重量为基准,所述钯的含量为0.15wt%,所述铅的含量为10wt%;氧化铝的比表面积为180m2/g,平均孔径为260nm,孔容为1.5ml/g)存在下,将混合c4物流(丁二烯抽提装置,炔烃的含量为30wt%)与第一氢气按照1:1的摩尔比进行选择加氢反应,其中,所述选择加氢反应的条件包括:压力为2mpa,温度为50℃,体积空速为35h-1

,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述加氢产物分离出轻组分和重组分;

120.b、所述轻组分与未反应的第一氢气混合,并将混合的产物进行冷凝分离,得到的冷凝液返回并混入所述混合c4物流;

121.c、在全加氢催化剂(活性组分为钯和银,载体为氧化铝;以所述选择加氢催化剂的重量为基准,所述钯的含量为0.4wt%,所述银的含量为0.3wt%;氧化铝的比表面积为280m2/g,平均孔径为200nm,孔容为0.7ml/g)存在下,混合物与第二氢气按1:3的摩尔比进行全加氢反应,其中,所述混合物含有混合c4物流中未反应的不饱和烃和重组分,所述全加氢反应的条件包括:压力为3mpa,温度为50℃,体积空速为25h-1

,得到c4烷烃物流s2。

122.其中,所述c4烷烃物流s2中,c4烷烃的含量为80wt%,c4烷烃的选择率为78%。

123.实施例3

124.(1)混合c4物流全加氢的装置如图1所示,即,该装置包括:分隔壁塔i,所述分隔壁塔i包括壳体和冷凝器ii,所述壳体的内部设置有与所述壳体的中心轴线平行的隔板6,所述隔板6与所述分隔壁塔i的顶部和塔壁连接,且不与所述分隔壁塔i的底部连接,所述隔板6将所述壳体的内部分隔为选择加氢区iii和全加氢区iv,所述冷凝器ii设置在所述壳体的外部且位于所述选择加氢区iii的上方,所述冷凝器ii设置冷凝液出口,连通所述选择加氢区iii设置的混合c4物流入口;

125.所述选择加氢区iii设置有混合c4物流入口、选择加氢催化剂床层和第一氢气入口,且所述选择加氢催化剂床层3设置在所述混合c4物流入口和第一氢气入口之间,其中,所述选择加氢催化剂床层与选择加氢区的高度比为0.6:1;

126.所述全加氢区iv设置有c4烷烃物流出口、全加氢催化剂床层和第二氢气入口,且所述全加氢区催化剂床层8设置在所述c4烷烃物流出口和第二氢气入口之间,其中,所述全加氢催化剂床层与全加氢区的高度比为0.7:1;

127.所述选择加氢区iii与全加氢区iv的半径比为1:1,所述隔板6与分隔壁塔i的高度比为0.8:1。

128.(2)混合c4物流全加氢的方法,该方法包括:

129.a、在选择加氢催化剂(活性组分为钯和铅,载体为氧化铝;以所述选择加氢催化剂的重量为基准,所述钯的含量为0.18wt%,所述铅的含量为12wt%;氧化铝的比表面积为100m2/g,平均孔径为120nm,孔容为0.5ml/g)存在下,将混合c4物流(烃类蒸汽裂解装置,炔烃的含量为35wt%)与第一氢气按照1:1.5的摩尔比进行选择加氢反应,其中,所述选择加氢反应的条件包括:压力为3mpa,温度为70℃,体积空速为50h-1

,得到选择加氢产物;同时,在第一氢气的汽提作用下,将所述加氢产物分离出轻组分和重组分;

130.b、所述轻组分与未反应的第一氢气混合,并将混合的产物进行冷凝分离,得到的冷凝液返回并混入所述混合c4物流;

131.c、在全加氢催化剂(活性组分为钯和银,载体为氧化铝;以所述选择加氢催化剂的重量为基准,所述钯的含量为0.7wt%,所述银的含量为0.6wt%;氧化铝的比表面积为180m2/g,平均孔径为170nm,孔容为0.5ml/g)存在下,所述混合物与第二氢气按1:4的摩尔比进行全加氢反应,其中,所述混合物含有混合c4物流中未反应的不饱和烃和重组分,所述全加氢反应的条件包括:压力为3.5mpa,温度为48℃,体积空速为50h-1

,得到c4烷烃物流s3。

132.其中,所述c4烷烃物流s3中,c4烷烃的含量为85wt%,c4烷烃的选择率为80%。

133.对比例1

134.按照实施例1的方法,不同的是,忽略步骤b,得到c4烷烃物流d1。

135.其中,所述c4烷烃物流d1中,c4烷烃的含量为60wt%,c4烷烃的选择率为48%。

136.对比例2

137.按照实施例1的方法,不同的是,步骤b中,没有将冷凝液返回并混入所述混合c4物流,得到c4烷烃物流d2。

138.其中,所述c4烷烃物流d2中,c4烷烃的含量为50wt%,c4烷烃的选择率为36%。

139.对比例3

140.按照实施例1的方法,不同的是,混合c4物流全加氢的装置与图1所示的装置不同,分别在选择加氢反应器和全加氢反应器中进行,即不含有选择加氢区和全加氢区的分隔壁塔,得到c4烷烃物流d3。

141.其中,所述c4烷烃物流d3中,c4烷烃的含量为65wt%,所述c4烷烃的选择率为51%。

142.通过实施例和对比例的数据可知,采用本发明提供的混合c4物流的全加氢装置,即,采用带外部冷凝的具有分隔为选择加氢区和全加氢区的分隔壁塔,同时实现混合c4物流的选择加氢反应和全加氢反应,简化操作流程,减少物料的停留时间,提高了混合c4物流中c4烷烃的含量和收率,同时,也提高了催化剂的使用寿命。

143.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。