1.本发明属于催化剂再生技术领域,具体涉及一种铑簇化合物的活化方法,并进一步公开一种失活的铑膦催化剂的再生方法。

背景技术:

2.羰基化反应又称为氢甲酰反应或氢醛化反应,是一种在有机化合物分子中引入羰基的反应,是制备醛、酮等羰基化合物的重要方法。传统的低压法羰基合成醛的工艺中,反应过程中采用的催化剂多为铑膦催化体系,并具有反应压力低、副反应少的优势,这在技术上是众所周知的。但是,随着连续的羰基合成反应的进行,即使在基本上不存在外源催化剂毒物的情况下,使用的铑膦催化剂也会逐渐失去活性或部分失活。这是因为,反应工艺条件如反应温度、反应物分压、膦配位体/铑摩尔比、铑浓度等的综合作用下,可导致不活泼铑簇化合物的生成,这样的催化剂失活是无法完全避免的。而如何实现失活或部分失活铑膦催化剂的活化处理进而实现再生,对于提高装置效益、降低铑消耗具有极为重要的意义。

3.现有技术中,如日本专利jp56002994a提供了一种从羰基化反应液中萃取铑膦催化剂的方法。由于在羰基化反应过程中,不断生成的高沸点醇醛缩合物会逐渐累积,并较难分离出来,进而影响催化剂活性。所以要采用连续或间歇的方式将部分催化剂反应液排到反应体系之外,再补充新鲜催化剂以维持其活性。同时,通过向排出的催化剂溶液中加入链烷烃或环烷烃以及极性有机溶剂进行萃取分离,随着溶液分为两相,铑膦催化剂会被萃取到极性有机溶剂中,实现了与高沸点醇醛缩合物的分离;而进一步经蒸馏分出极性有机溶剂后,得到的铑膦催化剂会直接返回羰基化反应系统进行循环使用。该方法虽然解决了高沸点醇醛缩合物与铑膦催化剂的分离难题,但也仅仅适用于因高沸点缩合物等抑制剂存在导致的失活铑膦催化剂的回收再利用,或高活性铑膦催化剂的循环再利用,但却无法提高因铑簇化合物形成而导致失活的铑膦催化剂的活性再生,其应用受到极大的限制。

4.又如中国专利cn103769225a提供了一种羰基化反应中失活或部分失活铑膦催化剂的再生方法,包括在非羰基化反应条件下,将失活或部分失活铑膦催化剂的反应液与含3-6个碳原子的炔醇或酯和具有化学式rcooh的羧酸混合,进行再生反应的步骤,得到经活化的含铑膦催化剂的反应液;然后向得到的活化反应液中加入含6-9个碳原子的环烷烃或含5-20个碳原子的链烷烃与极性有机溶剂进行萃取,经两相分离后,在极性有机溶剂相中得到活化的铑膦催化剂溶液。该方案经再生和萃取分离的组合工艺方法处理失活的铑膦催化剂,提供了一种能恢复部分铑簇化合物活性、实现均相铑膦催化剂与醇醛缩合物分离的催化剂活化方法。但该方案却利用了毒性较大的炔醇活化羰基化反应液中的铑簇化合物,铑簇化合物含量低,活化效率低,并采用公知技术中和溶剂相中的酸,导致整个催化剂活化工艺步骤长,反应不环保,反应效率低。

5.因此,开发一种铑簇化合物的活化方法进而实现失活铑膦催化剂的再生,对于提高羰基化反应工艺的效率具有积极的意义。

技术实现要素:

6.为此,本发明所要解决的技术问题在于提供一种铑簇化合物的活化方法,使铑簇化合物在缓和的条件下就能有效转化为有活性的铑膦催化剂,从根本上提高失活铑膦催化剂的催化活性,实现铑膦催化剂的再生及利用。

7.为解决上述技术问题,本发明所述的一种铑簇化合物的活化方法,其特征在于,包括如下步骤:

8.(1)在非羰基化反应条件下,向含失活或部分失活铑膦催化剂的反应液中加入萃取剂和极性溶剂混匀,在保护气氛下进行萃取,两相分离并收集极性溶剂相,得到含铑簇化合物的失活铑膦催化剂溶液;

9.所述萃取剂包括含6-9个碳原子的环烷烃或含5-20个碳原子的链烷烃;

10.(2)向上述失活铑膦催化剂溶液加入催化剂,并在氧化剂存在下进行活化反应以打破铑簇化合物,收集溶剂相,即得到活化的含铑膦催化剂溶液。

11.具体的,所述铑簇化合物的活化方法,所述步骤(1)中:

12.所述萃取剂与含铑膦催化剂反应液的体积比为0.5-5:1,优选为1-3:1;

13.所述极性溶剂与含铑膦催化剂反应液的体积比为0.5-4:1,优选为0.7-2:1。

14.具体的,所述铑簇化合物的活化方法,所述步骤(1)中,作为环烷烃或链烷烃,可以是正戊烷、正己烷、异己烷、正庚烷、正辛烷、异辛烷、正壬烷、正葵烷等碳原子数在5-20的链烷烃,较好的是正己烷、正庚烷、正辛烷和正壬烷;或者,碳原子数在6-9的环烷烃,可以是环己烷、环庚烷、环辛烷等,较好的是环己烷和环庚烷。

15.所述极性溶剂包括低级脂肪腈、低级脂肪醚类、低级烷基亚砜或烷基酰胺中至少一种。较好的低级脂肪腈是碳原子数为2-6的脂肪腈,如乙腈、丙腈、丁腈;较好的低级醚类可以是甲基叔丁基醚、丁醚、异丙醚、乙基叔丁基醚、乙二醇单丁醚等烷基醚类或醇醚类;较好的烷基亚砜是二甲基亚砜、二乙基亚砜、二丁基亚砜;作为烷基酰胺,可以是二甲基甲酰胺、二甲基乙酰胺、二乙基乙酰胺等。所述的极性有机溶剂,可以是一种或两种复配的溶剂。

16.当用链烷烃、环烷烃和极性溶剂进行萃取时,由于丁醛微溶于水,经羰基化反应后,含铑膦催化剂反应液中含有少量水,少量水的存在可促进相分离,使萃取过程中能较容易地形成两相。含铑膦催化剂及铑簇化合物萃取在极性有机溶剂相,醛类化合物、高沸点醇醛缩合产物被萃取在上层液。经萃取分离后,铑膦催化剂和铑簇化合物不用在高真空、高温条件下就能实现与高沸点醇醛缩合产物的分离,并且铑在溶液中的纯度提高,更利于活化反应。

17.具体的,所述步骤(1)中,所述萃取步骤的反应压力为常压,操作温度为0-60℃,萃取时间0.5-4h,优选温度为5-45℃,操作温度越高,在萃取过程中易产生醛缩合副产物,同时加剧铑簇化合物的进一步生成;而温度越低,越易形成乳液,不易分层。

18.所述的惰性气氛,可以是氮气、氩气、二氧化碳,较好的是氮气。通入惰性气体的目的是防止萃取过程中产生氧化反应。

19.在萃取操作结束后,进行静置,混合物被分离成两个明显的液相,链烷烃或环烷烃相在上层,极性有机溶剂在下层。含铑的化合物(包括未失活的铑膦催化剂,失活的铑簇化合物)萃取在极性有机溶剂相,醛类化合物、高沸点醇醛缩合产物被萃取在上层液。

20.具体的,所述步骤(2)中,所述催化剂包括柠檬酸;控制所述催化剂的加入量为失

活铑膦催化剂溶液质量的0.1-5wt%,优选0.5-3wt%。

21.具体的,所述步骤(2)中,所述氧化剂包括含氧气氛或过氧化物;控制所述氧化剂与铑金属的摩尔比为1:1-30:1,所述含氧气氛包括空气或氧气。

22.具体的,所述步骤(2)中,所述活化反应的温度为15-45℃,优选20-35℃,反应时间为24-72h,优选30-48h。

23.具体的,所述铑簇化合物的活化方法,还包括回收活化的铑膦催化剂的步骤,即包括对所述含铑膦催化剂溶液进行中和至中性的步骤,以及,静置分层后收集有机相,并脱除所述极性溶剂的步骤。具体的,采用公知技术中和溶剂相中的催化剂,可用通常的无机碱进行中和,使溶剂相呈中性;无机碱可以是氢氧化钠、氢氧化钾、氨水、碳酸钠,较好的是氢氧化钠,无机碱水溶液的浓度为5%-30%,碱用量为碱:酸摩尔比为1.0-1.2:1,中和反应温度室温-50℃,中和反应时间0.5-2h。反应完成后,静置分层,分离除去盐水溶液。有机相采用常规的蒸馏方法脱除极性有机溶剂后,可得到高活性的铑膦催化剂。

24.具体的,所述步骤(1)中,本发明所处理的失活或部分失活铑膦催化剂的反应液,是指在铑膦催化剂存在下,采用非水均相工艺,以一氧化碳、氢气和链烯烃化合物为原料进行羰基化反应生产醛类化合物,该反应已进行到原来所使用催化剂至少部分失活的程度而产生的催化剂反应液。此类催化剂失活的程度(或催化剂活性)可以用反应时间来表征,即在相同的反应压力变化范围内,采用此类催化剂进行羰基化反应生成醛类化合物所需时间与采用新鲜催化剂所需要的时间加以比较,反应时间越短,则催化剂活性越高。

25.其中,铑簇化合物用红外色谱表征、定量分析。双核铑簇化合物rh2(co)4(tpp)4(简称rh2)的吸收峰在1965cm-1

处,四核铑簇化合物rh4(co)

12-n(tpp)n(简称rh4)的吸收峰在1888cm-1

处。以tpp中的苯环为内标峰,rh2与rh4的峰高与内标峰面积比值作为定量分析结果进行比较。本发明的失活或部分失活铑膦催化剂中,主要有铑膦催化剂、rh2与rh4组成。

26.本发明所述的“非水”系指在水基本上不存在的情况下进行的羰基化反应,即所述反应液只有有机相,不包含一个独立的含水或水相。反应液中至少含有定量的三种主要组分:失活或部分失活的铑膦催化剂、游离的有机膦配位体、所述的铑膦催化剂和含有游离配位体的有机溶剂,所述组分较好的对应于羰基化反应所生成的那些组分。所述反应液中含有一定量的醛类化合物,可含有少量附加组分,如未反应的链烯烃起始原料,链烷烃副产物,高沸点醛缩合副产物,膦配体副产物。即凡是能在羰基化反应过程中存在的化合物,也可以对应的存在于本发明所述的反应液起始物料中。

27.具体的,本发明工艺的反应液起始物料含一定量的醛类化合物,这样的醛可含有3-31个碳原子,并包括使含有2-30个碳原子的链烯烃化合物经羰基化反应得到的醛产品。较好的链烯烃化合物是含有2-20个碳原子,更好的是含有3-14个碳原子的α-链烯烃,醛类化合物在反应液起始物料中含量为0~-80%,较好的是30-70%。具体的,反应液中所含的失活或部分失活铑催化剂的含量按铑金属计算为1-50000mg/kg,较好的是100-5000mg/kg。

28.本发明还公开了所述铑簇化合物的活化方法在铑膦催化剂再生领域中的应用。

29.本发明所述铑簇化合物的活化方法,以含6-9个碳原子的环烷烃或含5-20个碳原子的链烷烃作为萃取剂,通过极性溶剂萃取实现待活化的铑簇化合物的分离,并进一步结合在柠檬酸催化剂存在下,通过氧化活化反应实现铑膦催化剂的再生,使得在以一氧化碳、氢气和链烯烃化合物为原料进行羰基化反应生产醛类化合物的工艺中,主要因形成铑簇化

合物导致的铑膦催化剂失活现象得到明显改善,有效解决了铑膦催化剂和铑簇化合物提浓及与其抑制剂高沸点醇醛缩合物的分离难题,萃取分离后铑膦催化剂和铑簇化合物在溶液中纯度高,易于活化反应,经活化后可直接得到高活性的铑膦催化剂,同时,可以改善或提高因外源卤化物或羧酸中毒的催化剂活性,可有效提高羰基化反应的效率。

30.本发明所述铑簇化合物的活化方法,只需在羰基化反应结束后,终止向羰基化反应器中加入合成气,然后直接向反应器中加入萃取溶剂进行催化剂的萃取分离,并通过缓和的氧化就能活化铑簇化合物,进而得到活性高的铑膦催化剂,并待铑簇化合物的活化处理完成后,铑膦催化剂恢复活性,可重新启动连续的羰基化反应。整个反应过程中,铑簇化合物的活化处理和羰基化反应可在同一反应器中进行。也可以从反应器中抽出部分含铑簇化合物的反应液,在另外的反应器中进行侧线活化处理,然后将活化处理后得到的铑膦催化剂,用无铁丁醛配制成溶液,以同样方式送回到反应器中,整个工艺可以在不停止连续羰基化反应的条件下进行催化剂的在线再生处理,活化工艺简便实用。

31.本发明所述的活化方法,首先通过萃取将铑簇化合物与高沸点醇醛缩合物分离,并巧妙采用红外色谱表征、定量铑簇化合物,不仅解决了铑簇化合物的定量难题,且避免了使用价格较贵、毒性大的反应试剂(如传统的含3-6个碳原子的炔醇或酯)活化,氧化活化加入柠檬酸催化剂后反应条件缓和,工艺流程简便,处理费用较低,可直接得到铑膦催化剂活性体,活化后的催化剂活性高,更易于工业化。

附图说明

32.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中,

33.图1为实施例1-2中经氧化反应前后铑簇化合物的含量变化;其中,1969cm-1

是双核铑簇化合物的特征吸收峰,1889cm-1

是四核铑簇化合物的特征吸收峰。

具体实施方式

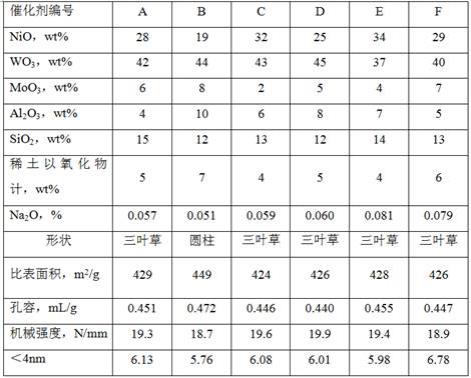

34.实施例1铑簇化合物的定量考察

35.在工业丁辛醇装置产生的丁醛反应液中,铑催化剂活性已从100%降低到新鲜催化剂的22%,脱除部分丁醛后,铑含量约1000mg/kg,三苯基膦含量约12%。

36.将该含失活铑膦催化剂的反应液100g加入到500ml的反应器中,用氮气吹扫反应器后,加入环己烷150ml、丁腈120ml进行萃取分离。然后静置,溶液沉降成两个明显的液相,分离得到含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性有机溶剂相。

37.将得到的丁腈溶剂相移入反应器中,先用氮气吹扫,再加入柠檬酸催化剂0.8g,通入氧气进行活化反应,控制氧气与铑金属的摩尔比为10:1,氧化温度30℃,反应时间为24h。

38.氧化反应结束后,取有机相进行红外色谱分析,考察铑簇化合物的含量变化,试验结果列于图1和表1。

39.实施例2铑簇化合物的定量考察

40.与实施例1中待处理的反应液相同的,在工业丁辛醇装置产生的丁醛反应液中,铑催化剂活性已从100%降低到新鲜催化剂的22%,脱除部分丁醛后,铑含量约1000mg/kg,三苯基膦含量约12%。

41.将该含失活铑膦催化剂的反应液100g加入到500ml的反应器中,用氮气吹扫反应器后,加入环己烷150ml、丁腈120ml进行萃取分离。然后静置,溶液沉降成两个明显的液相,分离得到含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性有机溶剂相。

42.将得到的丁腈溶剂相移入反应器中,先用氮气吹扫,再加入柠檬酸催化剂0.8g,通入氧气进行活化反应,控制氧气与铑金属的摩尔比为10:1,氧化温度30℃,反应时间为36h。

43.氧化反应结束后,取有机相进行红外色谱分析,考察铑簇化合物的含量变化,试验结果列于图1和表1。

44.如图1中所示的结果,在1969cm-1

是双核铑簇化合物的特征吸收峰,1889cm-1

是四核铑簇化合物的特征吸收峰。

45.表1氧化试验红外定量结果

46.项目氧化前实施例1实施例2rh2(1969cm-1

)峰高(ha)0.0130.00410.005rh4(1889.9cm-1

)峰高(hb)0.0160.0060.004tpp(696.2cm-1

)内标峰面积(sc)2.9191.3241.773ha/sc0.00450.00310.0028hb/sc0.00550.00450.0023

47.注:以tpp中的苯环为内标峰,其中,rh2峰高(ha):h1969.0(2032.6-1930.4),rh4峰高(hb):h1889.9(1932.3-1866.8),tpp峰面积(sc):s696.2(709.6-682.7)。

48.由表1可以看出,利用红外可以对铑簇化合物含量进行定性定量,以氧化的方式处理失活铑膦催化剂溶液,活性低的双核铑簇化合物和四核铑簇化合物可以得到活化,变成活性体。

49.实施例3

50.采用如实施例1所述的含失活铑膦催化剂的反应液100g,加入到500ml的反应器中,用氮气吹扫反应器,然后添加正戊烷和丁腈充分混匀,于20℃进行萃取分离1h;控制所述萃取剂与所述反应液的体积比为0.5:1,控制所述极性溶剂与所述反应液的体积比为2.0:1;萃取完成后经静置分层,溶液沉降成两个明显的液相:含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性溶剂相。收集下层极性溶剂相,并测试铑膦催化剂萃取率,即极性有机溶剂中铑膦催化剂的量占再生液中总量的百分比(以铑的摩尔量计),记录于下表2。

51.向收集的极性溶剂相中加入柠檬酸催化剂,并通入空气为氧化剂,于30℃进行氧化反应36h;控制氧化剂与铑金属的摩尔比为10:1,控制所述柠檬酸的加入量占所述极性溶剂相质量的1.0wt%。

52.反应结束后,加入5%的氢氧化钠溶液进行中和洗涤,控制碱:酸摩尔比为1.05:1,在室温下搅拌0.5h使有机溶剂相呈中性,然后静置分层除去盐水溶液,得到的有机相移入反应器中,先用氮气吹扫,然后进行常规蒸馏脱除极性有机溶剂后,得到高活性的铑膦催化剂,有机溶剂可以循环使用,测试回收的铑膦催化剂的催化活性,记录于下表2。

53.实施例4

54.采用如实施例1所述的含失活铑膦催化剂的反应液100g,加入到500ml的反应器中,用氮气吹扫反应器,然后添加正壬烷和异丙醚充分混匀,于45℃进行萃取分离2h;控制所述萃取剂与所述反应液的体积比为1.0:1,控制所述极性溶剂与所述反应液的体积比为

1.0:1;萃取完成后经静置分层,溶液沉降成两个明显的液相:含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性溶剂相。收集下层极性溶剂相,并测试铑膦催化剂萃取率,即极性有机溶剂中铑膦催化剂的量占再生液中总量的百分比(以铑的摩尔量计),记录于下表2。

55.向收集的极性溶剂相中加入柠檬酸催化剂,并通入氧气为氧化剂,于20℃进行氧化反应48h;控制氧化剂与铑金属的摩尔比为20:1,控制所述柠檬酸的加入量占所述极性溶剂相质量的5.0wt%。

56.反应结束后,加入5%的氢氧化钠溶液进行中和洗涤,控制碱:酸摩尔比为1.05:1,在室温下搅拌0.5h使有机溶剂相呈中性,然后静置分层除去盐水溶液,得到的有机相移入反应器中,先用氮气吹扫,然后进行常规蒸馏脱除极性有机溶剂后,得到高活性的铑膦催化剂,有机溶剂可以循环使用,测试回收的铑膦催化剂的催化活性,记录于下表2。

57.实施例5

58.采用如实施例1所述的含失活铑膦催化剂的反应液100g,加入到500ml的反应器中,用氮气吹扫反应器,然后添加异辛烷和乙二醇单丁醚充分混匀,于60℃进行萃取分离2h;控制所述萃取剂与所述反应液的体积比为2.0:1,控制所述极性溶剂与所述反应液的体积比为0.7:1;萃取完成后经静置分层,溶液沉降成两个明显的液相:含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性溶剂相。收集下层极性溶剂相,并测试铑膦催化剂萃取率,即极性有机溶剂中铑膦催化剂的量占再生液中总量的百分比(以铑的摩尔量计),记录于下表2。

59.向收集的极性溶剂相中加入柠檬酸催化剂,并通入氧气为氧化剂,于15℃进行氧化反应40h;控制氧化剂与铑金属的摩尔比为30:1,控制所述柠檬酸的加入量占所述极性溶剂相质量的2.0wt%。

60.反应结束后,加入5%的氢氧化钠溶液进行中和洗涤,控制碱:酸摩尔比为1.05:1,在室温下搅拌0.5h使有机溶剂相呈中性,然后静置分层除去盐水溶液,得到的有机相移入反应器中,先用氮气吹扫,然后进行常规蒸馏脱除极性有机溶剂后,得到高活性的铑膦催化剂,有机溶剂可以循环使用,测试回收的铑膦催化剂的催化活性,记录于下表2。

61.实施例6

62.采用如实施例1所述的含失活铑膦催化剂的反应液100g,加入到500ml的反应器中,用氮气吹扫反应器,然后添加正己烷和二甲基甲酰胺充分混匀,于50℃进行萃取分离1h;控制所述萃取剂与所述反应液的体积比为3.0:1,控制所述极性溶剂与所述反应液的体积比为2.0:1;萃取完成后经静置分层,溶液沉降成两个明显的液相:含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性溶剂相。收集下层极性溶剂相,并测试铑膦催化剂萃取率,即极性有机溶剂中铑膦催化剂的量占再生液中总量的百分比(以铑的摩尔量计),记录于下表2。

63.向收集的极性溶剂相中加入柠檬酸催化剂,并通入氧气为氧化剂,于40℃进行氧化反应72h;控制氧化剂与铑金属的摩尔比为5:1,控制所述柠檬酸的加入量占所述极性溶剂相质量的3.0wt%。

64.反应结束后,加入5%的氢氧化钠溶液进行中和洗涤,控制碱:酸摩尔比为1.05:1,在室温下搅拌0.5h使有机溶剂相呈中性,然后静置分层除去盐水溶液,得到的有机相移入反应器中,先用氮气吹扫,然后进行常规蒸馏脱除极性有机溶剂后,得到高活性的铑膦催化

剂,有机溶剂可以循环使用,测试回收的铑膦催化剂的催化活性,记录于下表2。

65.实施例7

66.采用如实施例1所述的含失活铑膦催化剂的反应液100g,加入到500ml的反应器中,用氮气吹扫反应器,然后添加环庚烷和二乙基亚砜充分混匀,于10℃进行萃取分离1h;控制所述萃取剂与所述反应液的体积比为4.0:1,控制所述极性溶剂与所述反应液的体积比为3.0:1;萃取完成后经静置分层,溶液沉降成两个明显的液相:含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性溶剂相。收集下层极性溶剂相,并测试铑膦催化剂萃取率,即极性有机溶剂中铑膦催化剂的量占再生液中总量的百分比(以铑的摩尔量计),记录于下表2。

67.向收集的极性溶剂相中加入柠檬酸催化剂,并通入空气为氧化剂,于45℃进行氧化反应60h;控制氧化剂与铑金属的摩尔比为2:1,控制所述柠檬酸的加入量占所述极性溶剂相质量的4.0wt%。

68.反应结束后,加入5%的氢氧化钠溶液进行中和洗涤,控制碱:酸摩尔比为1.05:1,在室温下搅拌0.5h使有机溶剂相呈中性,然后静置分层除去盐水溶液,得到的有机相移入反应器中,先用氮气吹扫,然后进行常规蒸馏脱除极性有机溶剂后,得到高活性的铑膦催化剂,有机溶剂可以循环使用,测试回收的铑膦催化剂的催化活性,记录于下表2。

69.实施例8

70.采用如实施例1所述的含失活铑膦催化剂的反应液100g,加入到500ml的反应器中,用氮气吹扫反应器,然后添加环己烷和乙基叔丁基醚充分混匀,于5℃进行萃取分离1h;控制所述萃取剂与所述反应液的体积比为5.0:1,控制所述极性溶剂与所述反应液的体积比为4.0:1;萃取完成后经静置分层,溶液沉降成两个明显的液相:含醇醛缩合物的上层有机相和含铑膦催化剂的下层极性溶剂相。收集下层极性溶剂相,并测试铑膦催化剂萃取率,即极性有机溶剂中铑膦催化剂的量占再生液中总量的百分比(以铑的摩尔量计),记录于下表2。

71.向收集的极性溶剂相中加入柠檬酸催化剂,并通入空气为氧化剂,于35℃进行氧化反应24h;控制氧化剂与铑金属的摩尔比为25:1,控制所述柠檬酸的加入量占所述极性溶剂相质量的0.5wt%。

72.反应结束后,加入5%的氢氧化钠溶液进行中和洗涤,控制碱:酸摩尔比为1.05:1,在室温下搅拌0.5h使有机溶剂相呈中性,然后静置分层除去盐水溶液,得到的有机相移入反应器中,先用氮气吹扫,然后进行常规蒸馏脱除极性有机溶剂后,得到高活性的铑膦催化剂,有机溶剂可以循环使用,测试回收的铑膦催化剂的催化活性,记录于下表2。

73.对比例1

74.本对比例所述活化方法具体操作步骤同实施例3,其区别仅在于,不进行所述失活催化剂萃取分离的步骤,而直接将含失活铑膦催化剂的反应液加入柠檬酸催化剂,并通入空气进行氧化反应。

75.对比例2

76.本对比例所述活化方法具体操作步骤同实施例3,其区别仅在于,所述萃取剂为异丁烷和环氧氯丙烷。

77.对比例3

78.本对比例所述活化方法具体操作步骤同实施例3,其区别仅在于,所述催化剂为醋酸钴。

79.对比例4

80.本对比例所述活化方法具体操作步骤同实施例3,其区别仅在于,控制萃取溶剂与所述反应液的体积比为0.35:1。

81.表2不同试验条件下铑膦催化剂的活性评价结果

82.项目铑膦催化剂萃取率,%催化剂活性,%实施例19482实施例29487实施例39586实施例49891实施例59490实施例69384实施例79683实施例89785对比例1

--

55对比例26678对比例39569对比例48185

83.注:新鲜催化剂活性为100%,反应液中待处理的失活铑催化剂活性为22%。

84.此外,经测试,在未活化的失活铑膦催化剂的反应液中,氯含量17mg/kg,而上述实施例1-8方案中再生后溶液中氯含量仅为5mg/kg。可见,经本发明所述再生处理后的反应液中,不仅实现了催化剂的再生,同时消除了因外源卤化物中毒和羧酸抑制剂。

85.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。