1.本发明涉及油品加氢脱硫领域,具体涉及一种馏分油加氢脱硫催化剂及其制备方法和在馏分油加氢脱硫反应中的应用。

背景技术:

2.近年来为了提高加氢催化剂的脱硫、脱氮及脱芳烃性能,在载体改性、新材料的开发及制备方法等方面进行了一系列工作。

3.馏分油中含硫分子(如噻吩、苯并噻苯、二苯并噻吩、4,6-二甲基二苯并噻吩等)的加氢脱硫反应一般涉及两条反应路径,即直接氢解脱硫(dds)路径和预加氢再脱硫路径。目前大部分炼厂存在制氢能力不足、氢气成本高的显著问题,氢耗严重的问题影响着企业的经济效益。如何在现有加氢工艺基础之上,在保证高脱硫活性的同时,最大限度降低加氢过程的氢耗,已成为馏分油加氢技术发展重点关注的方向之一。为解决该问题,研制具有高脱硫活性且高直接氢解脱硫选择性的加氢脱硫催化剂是一种经济有效的方法。

4.论文(jung-geun jang,applied catalysis b:environmental 250(2019)181

–

18)通过将ga修饰sio2负载的ni2p,可以将对4,6-dmdbt的dds选择性由26.5%提高至32.1%。论文(oyama et al.journal of catalysis 285(2012)1

–

5)合成的nifep/sio2催化剂,在反应过程中进行部分硫化,形成了nifeps类活性相,此时催化剂对馏分油典型难脱除含硫化合物分子4,6-dmdbt的dds选择性由12%提高至85%。然而,上述方法的催化剂中的载体均为sio2或者其他的硅基载体,该载体物化性质不利于活性组分的分散,且活性组分本身稳定性较差,导致加氢脱硫活性提高效果不明显。

5.综上,现有技术的加氢脱硫催化剂存在诸多缺陷,加氢脱硫活性和直接氢解脱硫选择性的提高效果不明显。

技术实现要素:

6.本发明的目的是为了解决现有的馏分油加氢脱硫催化剂在加氢脱硫工艺中存在加氢脱硫活性和直接氢解脱硫选择性提高效果不明显导致加氢脱硫过程氢耗过高的问题,提供一种馏分油加氢脱硫催化剂及其制备方法和在馏分油加氢脱硫反应中的应用,该催化剂能够获得明显更高的脱硫活性和直接氢解脱硫选择性。

7.为了实现上述目的,本发明第一方面提供一种馏分油加氢脱硫催化剂,该催化剂包括载体和负载在载体上的活性组分,所述活性组分的表达式为fe

x

niyp,x为0-1.5,y为0.5-2,且x y不大于2;所述载体为氧化铝-氧化硅复合载体,所述载体中,al2o3含量为60-95重量%,sio2含量为5-40重量%。

8.优选地,所述al2o3具有双峰结构,所述al2o3中,直径为9-20nm的孔的孔体积占总孔体积的60-90体积%,直径为250-400nm的孔的孔体积占总孔体积的10-40体积%。

9.本发明第二方面提供一种馏分油加氢脱硫催化剂的制备方法,该方法包括:

10.采用含有镍源、磷源以及任选的铁源的溶液对载体进行浸渍,然后依次进行焙烧和还原,得到加氢脱硫催化剂;

11.所述镍源、磷源以及任选的铁源的用量使得,所述催化剂中活性组分的组成为fe

x

niyp,x为0-1.5,y为0.5-2,且x y不大于2;所述载体为氧化铝-氧化硅复合载体,所述载体中,al2o3含量为60-95重量%,sio2含量为5-40重量%。

12.优选地,所述al2o3具有双峰结构,所述al2o3中,直径为9-20nm的孔的孔体积占总孔体积的60-90体积%,直径为250-400nm的孔的孔体积占总孔体积的10-40体积%。

13.优选地,所述载体的制备方法包括:将氧化铝前驱体和氧化硅前驱体进行成型,然后将成型得到的产物进行煅烧,得到所述载体。

14.优选地,所述煅烧的条件包括:温度为750℃以上,优选为750-1000℃;时间为1-12h,优选为2-6h。

15.优选地,所述含有镍源、磷源以及任选的铁源的溶液的制备过程包括:

16.(1)将所述磷源与溶剂混合,得到含磷源溶液;

17.(2)然后将所述镍源和任选的铁源与所述含磷源溶液混合,得到所述含有镍源、磷源以及任选的铁源的溶液。

18.优选地,步骤(1)中所述混合的条件包括:温度为70-90℃,优选为70-85℃。

19.优选地,步骤(2)中所述混合的条件包括:温度为20-50℃,优选为30-40℃。

20.优选地,步骤(2)所述混合过程中还加入酸。

21.优选地,所述焙烧的升温速率为0.5-5℃/min,优选为1-2℃/min。

22.本发明第三方面提供由第二方面制备得到的馏分油加氢脱硫催化剂。该催化剂应用于馏分油加氢脱硫反应中时脱硫效果好,氢耗更低,且脱硫活性更高、直接氢解脱硫选择性更高。

23.因此,本发明第四方面提供该催化剂在馏分油加氢加氢脱硫反应中的应用。

24.现有技术认为在加氢脱硫催化剂以al2o3为载体时,磷酸根离子很容易与al2o3表面四配位的al

3

离子发生强烈相互作用而生成alpo4,导致活性组分的损失甚至造成催化剂表面组织结构的破坏,使得催化剂活性下降,从而限制了al2o3负载磷化镍催化剂在加氢脱硫工业中的应用。本发明的发明人发现,采用氧化铝-氧化硅复合载体制备加氢脱硫催化剂,不仅克服了现有技术中的上述缺陷,使得al2o3载体负载磷化镍催化剂在加氢脱硫工业中的大规模应用成为可能,而且得到的载体表面积较大、稳定性较高,制得的加氢脱硫催化剂脱硫活性更高、直接氢解脱硫选择性更高。

25.在优选情况下,采用煅烧之后得到的氧化铝-氧化硅复合载体,进一步提高了制得的馏分油加氢脱硫催化剂脱硫活性和直接氢解脱硫选择性。

26.在优选情况下,本发明采用具有双峰结构的al2o3制备得到馏分油加氢脱硫催化剂的脱硫效果更好,进一步提高了脱硫活性和直接氢解脱硫选择性。

27.通过上述技术方案,本发明采用氧化铝-氧化硅复合载体制备得到馏分油加氢脱硫催化剂,该催化剂的脱硫活性更高,且直接氢解脱硫选择性更高。本发明提供的馏分油加氢脱硫催化剂应用于馏分油加氢脱硫反应中时,脱硫效果好,同时氢耗更低。

具体实施方式

28.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

29.本发明第一方面提供一种馏分油加氢脱硫催化剂,该催化剂包括载体和负载在载体上的活性组分,所述活性组分的表达式为fe

x

niyp,x为0-1.5,y为0.5-2,且x y不大于2;所述载体为氧化铝-氧化硅复合载体,所述载体中,al2o3含量为60-95重量%,sio2含量为5-40重量%。

30.根据本发明,优选地,其中,x为0-1,y为1-2,且x y为1.5-2。在该种优选情况下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

31.根据本发明一种优选实施方式,所述载体中,al2o3含量为65-75重量%,sio2含量为25-35重量%。在该种优选实施方式下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

32.在一种具体实施方式下,所述载体中,al2o3含量和sio2含量之和为100重量%。

33.本发明对所述复合载体的孔容和比表面积选择范围较宽,优选地,所述复合载体的孔容为0.6-1.5毫升/克,优选为0.8-1.3毫升/克;比表面积为150-800平方米/克,优选为200-500平方米/克。在本发明中,所述载体的孔容和比表面积采用压汞法测定。

34.本发明采用氧化铝-氧化硅复合载体制备所述加氢脱硫催化剂,相对于单纯的sio2或者其他的硅基载体,本发明中的复合载体更有利于所述加氢脱硫催化剂中活性组分的分散;相对于含tio2的复合载体,本发明中的复合载体的比表面积更大,热稳定性和机械稳定性更强,从而更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

35.根据本发明一种优选实施方式,所述al2o3具有双峰结构,所述al2o3中,直径为9-20nm的孔的孔体积占总孔体积的60-90体积%,直径为250-400nm的孔的孔体积占总孔体积的10-40体积%。在该种优选实施方式下,可以促进大分子含硫化合物的传质。本发明中的al2o3中所述孔体积和总孔体积采用压汞法测定。

36.进一步优选地,所述al2o3中,直径为9-20nm的孔的孔体积占总孔体积的65-80体积%,直径为250-400nm的孔的孔体积占总孔体积的20-35体积%。在该种优选实施方式下,更有利于提高所述催化剂的脱硫活性和直接氢解脱硫选择性。

37.本发明对所述催化剂中载体及活性组分元素的含量选择范围较宽,优选地,以催化剂的总量为基准,所述载体的含量为40-95重量%;以氧化物计,fe元素的含量为0-20重量%,ni元素的含量为4-30重量%,p元素的含量为1-20重量%。本发明中,所述活性组分元素的含量通过x-射线荧光光谱分析得到。

38.进一步优选地,以催化剂的总量为基准,所述载体的含量为60-80重量%;以氧化物计,fe元素的含量为2-10重量%,ni元素的含量为4-15重量%,p元素的含量为5-15重量%。在该种优选情况下,更有利于提高所述催化剂的脱硫活性和直接氢解脱硫选择性。

39.根据本发明一种具体实施方式,以催化剂的总量为基准,所述载体的含量、以氧化物计的fe元素的含量、以氧化物计的ni元素的含量以及以氧化物计的p元素的含量之和为100%。

40.本发明第二方面提供一种馏分油加氢脱硫催化剂的制备方法,该方法包括:

41.采用含有镍源、磷源以及任选的铁源的溶液对载体进行浸渍,然后依次进行焙烧和还原,得到加氢脱硫催化剂;

42.所述镍源、磷源以及任选的铁源的用量使得,所述催化剂中活性组分的组成为fe

x

niyp,x为0-1.5,y为0.5-2,且x y不大于2;所述载体为氧化铝-氧化硅复合载体,所述载体中,al2o3含量为60-95重量%,sio2含量为5-40重量%。

43.根据本发明,优选地,x为0-1,y为1-2,且x y为1.5-2。在该种优选情况下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

44.本发明中,所述载体中,al2o3含量和sio2含量的选择范围如前所述,本发明在此不再赘述。根据本发明,所述复合载体的孔容和比表面积的选择范围如前所述,本发明在此不再赘述。

45.本发明中,所述载体的制备方法选择范围较宽,优选地,所述载体的制备方法包括:将氧化铝前驱体和氧化硅前驱体进行成型,然后将成型得到的产物进行煅烧,得到所述载体。

46.在本发明中,所述氧化铝的前驱体的选择范围较宽,具体地,例如可以为拟薄水铝石、薄水铝石、水合氧化铝或者它们的改性物中的一种或几种。在本发明中,所述氧化硅的前驱体的选择范围较宽,具体地,例如可以选自硅溶胶、水玻璃、白炭黑或者它们的改性物中的一种或几种。

47.本发明对所述氧化铝的前驱体和所述氧化硅的前驱体的用量选择范围较宽,优选地,所述氧化铝的前驱体和所述氧化硅的前驱体的用量使得,制备得到的所述载体中,al2o3含量为65-75重量%,sio2含量为25-35重量%。

48.根据本发明,优选地,在所述成型之前,还包括将氧化铝前驱体和氧化硅前驱体进行混捏,然后成型,得到成型物,再将所述成型物依次进行干燥、煅烧后得到所述复合载体。

49.本发明对所述混捏的方法没有特别的限定,可以为本领域的常规选择,例如可以在双螺杆挤条机上进行所述混捏。

50.在本发明中,对所述成型的方法没有限制,可以按照本领域常规的方法进行,如滚球法、压片法和挤条法成型,优选为挤条成型。为保证所述成型顺利进行,还可以在所述成型的过程中加入助挤剂和/或胶溶剂,所述助挤剂、和胶溶剂的种类和用量为本领域技术人员公知;例如,常见的助挤剂可以选自田菁粉、甲基纤维素、淀粉、聚乙烯醇和聚乙醇中的至少一种,所述胶溶剂可以为无机酸和/或有机酸。本发明对助挤剂和胶溶剂的加入量没有特别的限定,可以为本领域的常规选择,本发明在此不再赘述。

51.本发明对所述成型后的形状没有特别的限定,可以为本领域常规使用的形状,例如,所述成型后的形状可以为三叶草形、蝶形、圆柱形、中空圆柱形、四叶形、五叶形或球形等。

52.根据本发明一种优选实施方式,所述载体的制备方法中,所述成型的过程还包括:将氧化铝前驱体和氧化硅前驱体进行成型的过程中,加入有机化合物。

53.根据本发明,优选地,所述有机化合物选自为淀粉、合成纤维素、聚合醇和表面活性剂中的至少一种。在本发明中,所述合成纤维素优选为羟甲基纤维素、甲基纤维素、乙基纤维素和羟基纤维脂肪醇聚乙烯醚中的至少一种;所述聚合醇优选为聚乙二醇、聚丙醇和

聚乙烯醇中的至少一种;所述表面活性剂优选为脂肪醇聚乙烯醚、脂肪醇酰胺及其衍生物、分子量为200-10000的丙烯醇共聚物和顺丁烯酸共聚物中的至少一种。

54.本发明对所述有机化合物的加入量选择范围较宽,优选地,相对于100重量份的以干基计的氧化铝前驱体,所述有机化合物的加入量为5-40重量份,优选为5-30重量份。

55.根据本发明一种优选实施方式,所述煅烧的条件包括:温度为750℃以上,优选为750-1000℃;时间为1-12h,优选为2-6h。在该种优选实施方式下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

56.现有技术认为在加氢脱硫催化剂以al2o3为载体时,磷酸根离子很容易与al2o3表面四配位的al

3

离子发生强烈相互作用而生成alpo4,导致活性组分的损失甚至造成催化剂表面组织结构的破坏,使得催化剂活性下降,从而限制了al2o3负载磷化镍催化剂在加氢脱硫工业中的应用。本发明的发明人发现,采用氧化铝-氧化硅复合载体制备加氢脱硫催化剂,不仅克服了现有技术中的上述缺陷,使得al2o3载体负载磷化镍催化剂在加氢脱硫工业中的大规模应用成为可能,而且得到的载体表面积较大、稳定性较高,制得的加氢脱硫催化剂脱硫活性更高、直接氢解脱硫选择性更高。

57.在优选情况下,采用煅烧之后得到的氧化铝-氧化硅复合载体,进一步提高了制得的加氢脱硫催化剂脱硫活性和直接氢解脱硫选择性。

58.根据本发明,对所述成型物进行的所述干燥没有特别的限定,可以为本领域的常规选择,具体地,例如可以在温度为50-250℃,优选为60-150℃下,时间为1-12h,优选为2-8h。

59.根据本发明一种优选实施方式,所述al2o3具有双峰结构,所述al2o3中,直径为9-20nm的孔的孔体积占总孔体积的60-90体积%,直径为250-400nm的孔的孔体积占总孔体积的10-40体积%。

60.进一步优选地,所述al2o3中,直径为9-20nm的孔的孔体积占总孔体积的65-80体积%,直径为250-400nm的孔的孔体积占总孔体积的20-35体积%。在该种优选实施方式下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

61.在本发明中,所述任选的铁源表示可以含有铁源,也可以不含有铁源。

62.本发明对所述含有镍源、磷源以及任选的铁源的溶液的制备方法选择范围较宽,优选地,所述含有镍源、磷源以及任选的铁源的溶液的制备过程包括:

63.(1)将所述磷源与溶剂混合,得到含磷源溶液;

64.(2)然后将所述镍源和任选的铁源与所述含磷源溶液混合,得到所述含有镍源、磷源以及任选的铁源的溶液。

65.本发明的本发明人发现,在该种优选情况下,更有利于得到均匀稳定的溶液,且采用该制备方法得到的含有活性组分元素的溶液制备得到的所述加氢脱硫催化剂的性能更好。

66.根据本发明,优选地,所述溶剂为水、乙醇和丙酮中的至少一种,考虑到节省制备成本,所述溶剂优选为水(优选为去离子水)。

67.本发明对步骤(1)中所述混合的条件选择范围较宽,优选地,步骤(1)中所述混合的条件包括:温度为70-90℃,优选为70-85℃。在该种优选情况下,更有利于得到均匀稳定的溶液,从而提高所述催化剂的性能。本发明对所述混合的时间没有特别的限定,具体地,

例如可以为0.1-3h。

68.根据本发明,优选地,步骤(1)中所述混合在搅拌条件下进行。本发明对实现所述搅拌条件的设备没有特别的限定,可以为本领域的常规选择,本领域技术人员可以根据实际需要选择所述搅拌设备的搅拌速率,具体地,例如可以为200-600rpm。

69.本发明对步骤(2)中所述混合的条件选择范围较宽,优选地,步骤(2)中所述混合的条件包括:温度为20-50℃,优选为30-40℃。

70.根据本发明,步骤(2)中所述混合可以在搅拌条件下,可以不在搅拌条件,本领域技术人员可以根据实际需要按需选择。具体地,例如可以在搅拌条件下进行,所述搅拌条件的选择如前所述,本发明在此不再赘述。

71.在本发明中,对步骤(2)中所述混合的次序没有特别的限定,可以先引入所述镍源,再引入所述铁源;也可以先引入所述铁源,再引入所述镍源。只要能得到所述含有镍源、磷源以及任选的铁源的溶液即可。

72.根据本发明一种优选实施方式,步骤(2)所述混合过程中还加入酸,然后得到所述含有镍源、磷源以及任选的铁源的溶液。

73.在本发明中,所述酸可以为有机酸也可以为无机酸,优选为无机酸,进一步优选为盐酸、硫酸和硝酸中的至少一种。本发明对所述酸的浓度选择范围较宽,优选地,所述酸的浓度为1-80重量%,优选为50-80重量%。

74.本发明对所述酸的引入量的选择范围较宽,以能够促进镍源以及任选的铁源的溶解即可。

75.本发明对所述浸渍没有特别的限定,只要能够实现将所述磷源、镍源和任选的铁源负载到所述载体上的目的即可,具体地,例如可以为饱和浸渍,也可以为分步浸渍,均可以为本领域技术人员所熟知的操作。

76.在一种具体实施方式下,采用等体积浸渍法将所述磷源、镍源和任选的铁源负载到所述载体上。

77.在本发明中,所述焙烧的气氛选择范围较宽,可以在含氧气氛下进行,也可以在惰性气氛下进行。本发明对所述含氧气氛中的氧含量选择范围较宽,具体地,例如所述氧含量可以为不低于1体积%、5体积%、10体积%、20体积%、30体积%,以及任意上述两者之间的数值。本发明中,所述惰性气氛可以由氮气、氩气、氦气和氖气中的至少一种提供。为了降低制备成本,优选地,所述焙烧在空气中进行。本发明对所述焙烧时气体的流量没有特别的限定,本领域技术人员可以根据实际需要按需选择。

78.根据本发明,优选地,所述焙烧的条件包括:温度为400-750℃,优选为450-650℃;时间为1-12h,优选为3-8h。在该种优选情况下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

79.本发明对所述焙烧的升温速率的选择范围较宽,根据本发明一种优选实施方式,所述焙烧的升温速率为0.5-5℃/min,优选为1-2℃/min。所述升温速率可以是指从室温(例如20℃)升至焙烧温度的速率。在该种优选实施方式下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

80.根据本发明,优选地,在所述焙烧之前,还包括将浸渍得到的产物进行干燥,所述干燥的条件包括:温度为50-200℃,优选为80-150℃;时间为1-12h,优选为2-6h。

81.根据本发明,优选地,所述还原之前还包括将所述焙烧之后的产物在惰性气氛下吹扫。在本发明中,对所述吹扫的操作没有特别的限定,本领域技术人员可以根据实际情况按需选择,所述吹扫的时间选择范围较宽,具体地,例如在惰性气氛下吹扫0.1-1h。

82.根据本发明,优选地,所述惰性气氛由选自氮气、氦气、氩气和氖气中的至少一种提供,从成本角度考虑,优选为氮气。

83.本发明将所述焙烧后得到的产物进行还原,根据本发明一种优选实施方式,所述还原的条件包括:在含氢气氛下,温度为450-650℃,优选为500-600℃,时间为1-18h,优选为2-10h。

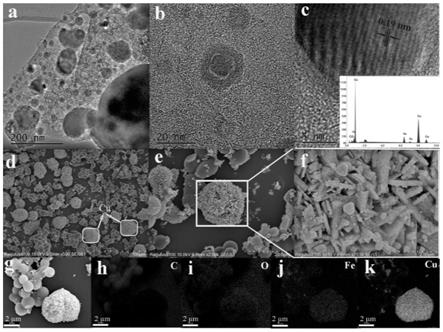

84.进一步优选地,所述还原的条件包括:在含氢气氛下,以0.5-5℃/min,优选为2-5℃/min升温至200-250℃,恒温0.5-2h;然后以0.5-5℃/min,优选为0.5-2℃/min升温至450-650℃,恒温1-6h。在该种优选情况下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

85.在本发明中,对所述含氢气氛没有特别的限定,只要能够提供所述还原的氛围即可,所述含氢气氛为氢气和惰性气体组成的混合气。优选地,所述含氢气氛中氢含量为5体积%以上,优选为10体积%及以上,例如为10-100体积%。在本发明中,所述惰性气体选自氩气、氮气、氦气和氖气中的至少一种。本发明对所述还原时气体的流量没有特别的限定,本领域技术人员可以根据实际需要按需选择。

86.在本发明,所述铁源的选择范围较宽,优选地,所述铁源为硝酸铁、硝酸亚铁、醋酸铁、硫化铁、碱式碳酸铁、硫酸铁、氯化铁和氯化亚铁中的至少一种。

87.本发明对所述镍源的选择范围较宽,优选地,所述镍源选自硝酸镍、醋酸镍、硫化镍、碱式碳酸镍、硫酸镍和氯化镍中的至少一种。

88.在本发明中,当所述溶液中含有铁源时,本发明对所述铁源和镍源的用量选择范围较宽,优选地,以金属元素计,所述铁源与镍源的摩尔比为0.1-1,优选为0.3-1。

89.本发明对所述磷源选择范围较宽,优选地,所述磷源为有机磷源和/或无机磷源,优选为无机磷源,进一步优选为磷酸铵盐,更优选为磷酸二氢铵和/或磷酸氢二铵。在该种优选情况下,更有利于得到均匀稳定的溶液。

90.本发明对所述铁源、镍源的总用量与磷源的用量选择范围较宽,优选地,以金属元素计,所述铁源、镍源的总用量与磷源的摩尔比为1:0.8-2,优选为1:1-1.5。在该种优选情况下,更有利于得到均匀稳定的溶液。

91.根据本发明提供的制备加氢脱硫催化剂的方法,对所述载体、镍源、磷源以及任选的铁源的用量选择范围较宽,优选地,所述载体、镍源、磷源以及任选的铁源的用量使得,以催化剂的总量为基准,所述载体的含量为40-95重量%;以氧化物计,fe元素的含量为0-20重量%,ni元素的含量为4-30重量%,p元素的含量为1-20重量%。

92.进一步优选地,所述载体、镍源、磷源以及任选的铁源的用量使得,以催化剂的总量为基准,所述载体的含量为60-80重量%;以氧化物计,fe元素的含量为2-10重量%,ni元素的含量为4-15重量%,p元素的含量为5-15重量%。在该种优选情况下,更有利于提高所述加氢脱硫催化剂的脱硫活性和直接氢解脱硫选择性。

93.本发明第三方面提供由前所述的方法制备得到的馏分油加氢脱硫催化剂。

94.本发明提供的馏分油加氢脱硫催化剂具有更高的脱硫活性和直接氢解脱硫选择

性,脱硫效果好,且氢耗更少。

95.因此,本发明第四方面提供上述馏分油加氢脱硫催化剂在馏分油加氢脱硫反应中的应用。

96.根据本发明,对所述馏分油的选择范围较宽,优选地,所述馏分油选自汽油、柴油和蜡油中的一种。

97.以下将通过实施例对本发明进行详细描述。

98.以下实施例中,除非特殊说明,室温表示20℃;

99.以下实施例中,商用al2o3购买自中国石化催化剂公司长岭分公司;商用sio2购买自中国石化催化剂公司长岭分公司;干胶粉购买自中国石化催化剂公司长岭分公司,以干基计,氧化铝含量为70重量%;

100.所述载体的孔容和比表面积采用压汞法测定;

101.所述催化剂中,活性组分元素的含量采用x-射线荧光光谱分析测定。

102.实施例1

103.采用本发明提供的方法制备加氢脱硫催化剂:

104.(1)载体的制备:将100克干胶粉、6克田菁粉、100克正硅酸乙酯、6克羟甲基纤维素与240ml含3.2克硝酸的水溶液混合,然后在双螺杆挤条机上混捏后,然后挤成外径为1.5毫米的三叶草形湿条,该湿条在120℃下干燥4h后于800℃下进行煅烧4h,得到载体s1;具体物化性质列于表1;

105.所述载体中,所述al2o3含量为70重量%,sio2含量为30重量%;

106.所述载体的孔容为1.3毫升/克,比表面积为300平方米/克;

107.对载体采用压汞法的测定结果显示,所述载体中,al2o3具有双峰结构,直径为9-20nm的孔的孔体积占总孔体积的70体积%,直径为250-400nm的孔的孔体积占总孔体积的30体积%;

108.(2)催化剂的制备:

109.(i)含磷源溶液:将21.1g磷酸二氢铵溶于50ml的去离子水中,在温度为70℃下搅拌0.3h,得到澄清透明的含磷源溶液;

110.(ii)在温度为40℃下,将46.5g六水硝酸镍引入上述含磷源溶液中,然后加入浓度为65重量%的硝酸溶液,得到含有磷源、镍源的溶液(亮绿色);

111.(iii)浸渍:将步骤(ii)制得的溶液通过等体积浸渍方法负载到100g步骤(1)得到的al2o

3-sio2载体上,然后室温放置3h后,于120℃下烘干6h;

112.焙烧:将上述干燥后的产物放于管式炉内,在空气流量为50ml/min条件下,以2℃/min升温至500℃后,焙烧6h,然后自然冷却;

113.还原:在氮气气氛下吹扫0.5h后,改为流量为50ml/min的氢气/氩气混合气体(氢含量为10体积%);以5℃/min升温至200℃,恒温1h;然后以2℃/min升温至550℃,恒温3h,然后自然冷却;

114.得到馏分油加氢脱硫催化剂c1,具体组成列于表2。

115.对比例1

116.按照与实施例1相同的方法,不同的是,不进行载体的制备,在催化剂的制备过程中,将步骤(iii)中100g的al2o

3-sio2载体替换为100g商用al2o3载体,记为d1,d1经压汞法测

定结果显示不具有双峰结构,孔容为0.8毫升/克,比表面积为260平方米/克;

117.得到馏分油加氢脱硫催化剂cd1,具体组成列于表2。

118.对比例2

119.按照与实施例1相同的方法,不同的是,不进行载体的制备,在催化剂的制备过程中,将步骤(iii)中100g的al2o

3-sio2载体替换为100g商用sio2载体,记为d2,d2经压汞法测定,孔容为0.8毫升/克,比表面积为260平方米/克;

120.得到馏分油加氢脱硫催化剂cd2,具体组成列于表2。

121.对比例3

122.按照与实施例1相同的方法,不同的是,步骤(1)中,干胶粉的用量为50克,正硅酸乙酯的用量为217克,使制得的载体中,al2o3含量为35重量%,sio2含量为65重量%;得到载体d3,具体物化性质列于表1;

123.步骤(2)与实施例1相同,制得馏分油加氢脱硫催化剂cd3,具体组成列于表2。

124.实施例2

125.按照与实施例1相同的方法,不同的是,在步骤(2)催化剂的制备中,步骤(ii)中,将46.5g六水硝酸镍替换为23.3g六水硝酸镍和32.4克的九水硝酸铁,得到含有磷源、镍源和铁源的溶液;

126.得到馏分油加氢脱硫催化剂c2,具体组成列于表2。

127.对比例4

128.按照实施例2相同的方法,不同的是,在步骤(2)催化剂的制备中,步骤(ii)中,将23.3g六水硝酸镍和32.4克的九水硝酸铁替换为4.7g六水硝酸镍和58.3克的九水硝酸铁,得到含有磷源、镍源和铁源的溶液;

129.得到馏分油加氢脱硫催化剂cd4,具体组成列于表2。

130.实施例3

131.按照与实施例2相同的方法,不同的是,步骤(1)中,干胶粉的用量为85.7克,正硅酸乙酯的用量为133克,使制得的载体中,al2o3含量为60重量%,sio2含量为40重量%;

132.步骤(2)与实施例2相同,制得馏分油加氢脱硫催化剂c3,具体组成列于表2。

133.实施例4

134.按照与实施例2相同的方法,不同的是,在步骤(2)催化剂的制备中,步骤(ii)中,将23.3g六水硝酸镍和32.4克的九水硝酸铁替换为34.9g六水硝酸镍和16.2克的九水硝酸铁,得到含有磷源、镍源和铁源的溶液;

135.得到馏分油加氢脱硫催化剂c4,具体组成列于表2。

136.实施例5

137.按照与实施例2相同的方法,不同的是,在步骤(2)催化剂的制备中,步骤(iii)中进行焙烧时,将升温速率由2℃/min替换为5℃/min;

138.得到馏分油加氢脱硫催化剂c5,具体组成列于表2。

139.实施例6

140.按照与实施例2相同的方法,不同的是,在步骤(2)催化剂的制备中,将步骤(i)(ii)替换为:

141.将21.1g磷酸二氢铵、23.3g六水硝酸镍和32.4克的九水硝酸铁同时引入50ml的去

离子水中,在温度为20℃下搅拌0.3h,得到含有磷源、镍源和铁源的溶液;

142.步骤(iii)与实施例2相同,得到馏分油加氢脱硫催化剂c6,具体组成列于表2。

143.实施例7

144.按照与实施例2相同的方法,不同的是,在步骤(1)载体的制备中,将湿条干燥后在400℃下煅烧4h,得到载体s7;具体物化性质列于表1;

145.其他与实施例2相同,得到馏分油加氢脱硫催化剂c7,具体组成列于表2。

146.实施例8

147.按照与实施例2相同的方法,不同的是,在步骤(2)催化剂的制备中,步骤(iii)中进行还原时,将升温过程替换为:以5℃/min直接升温至550℃;

148.得到馏分油加氢脱硫催化剂c8,具体组成列于表2。

149.实施例9

150.按照与实施例2相同的方法,不同的是,步骤(1)载体的制备过程中,干胶粉的用量为100克,田菁粉6克,正硅酸乙酯100克,制得al2o3载体s9,s9经压汞法测定结果显示,不具有双峰结构,孔容为1.2毫升/克,比表面积为250平方米/克;

151.步骤(2)与实施例2相同,制得馏分油加氢脱硫催化剂c9,具体组成列于表3。

152.测试例1

153.在本测试例中,以馏分油中典型的含硫化合物—4,6-二甲基二苯并噻吩(4,6-dmdbt)重量含量0.45%的正庚烷溶液为原料,在加氢微反装置上对上述实施例中制备得到的馏分油加氢脱硫催化剂进行评价。

154.反应前先对催化剂进行活化,所述活化条件包括:活化温度为450℃,时间为2小时,氢气流量为100ml/min。然后通入原料进行反应,入口进料速度为8ml/h,反应条件包括:压力为4mpa,温度为300℃,氢油体积比为400:1,催化剂的填装量为0.2g。反应稳定3h后每隔4h取样,采用气相色谱分析测定加氢脱硫反应的原料和反应产物中的硫含量,每样测定三次,取平均值。将4,6-dmdbt加氢脱硫反应作为一级反应处理,各实施例的催化剂的加氢脱硫活性用相对于对比例1中加氢脱硫催化剂的加氢脱硫活性表示,按式(1)计算催化剂的相对加氢脱硫活性:

[0155][0156]

式中,k(s)代表催化剂的加氢脱硫活性,k(ds)代表对比例1中加氢脱硫催化剂cd1的加氢脱硫活性。

[0157]

式中,s

sp

为使用各实施例中催化剂时反应产物中硫重量百分含量;s

sf

为使用各实施例中催化剂时反应原料中硫重量百分含量;s

dp

为使用对比例1中催化剂时反应产物中硫重量百分含量;s

df

为使用对比例1中催化剂时的反应原料中硫重量百分含量,各实施例和对比例所制得催化剂的加氢脱硫评价结果列于表2。

[0158]

测试例2

[0159]

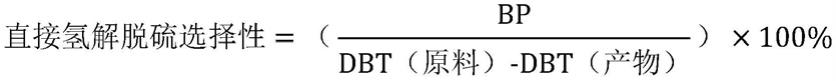

本测试例用于评价上述实施例中制得的馏分油加氢脱硫催化剂的直接氢解脱硫选择性:

[0160]

直接氢解路径的选择性与预加氢脱硫路径的选择性之比通过对催化剂在10ml的

微型固定床反应器中进行评价得到,其中,反应原料为苯并噻吩(dbt)重量含量为1重量%的正庚烷溶液,催化剂装填量为1g,为了控制dbt转化率小于50%,反应条件包括:反应温度为320℃,液时体积空速为80h-1

,反应压力为4.0mpa。评价结果列于表2;

[0161][0162]

式中,dbt(原料)表示原料中含有的dbt的摩尔量;dbt(产物)表示产物中含有的dbt的摩尔量,bp代表直接脱硫产物。

[0163]

表1

[0164][0165][0166]

注:v

9-20nm

的孔体积占比表示al2o3中,直径为9-20nm的孔的孔体积占总孔体积的体积含量,v

250-400nm

的孔体积占比表示直径为250-400nm的孔的孔体积占总孔体积的体积含量。

[0167]

表2

[0168][0169]

注:fe元素含量以三氧化二铁计算,ni元素含量以氧化镍计算,p元素含量以五氧化二磷计算。

[0170]

通过表1的结果可知,本发明采用氧化铝-氧化硅复合载体制备得到馏分油加氢脱硫催化剂,载体的孔容更大、比表面积更大。

[0171]

通过表2的结果可知,本发明制备得到馏分油加氢脱硫催化剂的加氢脱硫活性更高,而且直接氢解脱硫路径选择性更高,效果显著。在优选情况下,本发明采用具有双峰结构的al2o3制备得到馏分油加氢脱硫催化剂,该催化剂的脱硫效果更好,进一步提高了脱硫活性和直接氢解脱硫选择性。本发明制得催化剂应用于馏分油加氢脱硫反应中时,脱硫效果好,氢耗低,工业应用潜力大。

[0172]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。