三苯甲烷聚醚羧酸酯及其组合物、制法和特稠油及超稠油co2开采方法

技术领域

1.本发明涉及石油开采领域,具体地说,是涉及三苯甲烷聚醚羧酸酯及其组合物、制法和特稠油及超稠油co2开采方法。

背景技术:

2.稠油一般是指在油层温度下黏度大于50mpa.s的原油。按照黏度大小可以将稠油进一步细分为普通稠油(50mpa.s~10000mpa.s)、特稠油(10000mpa.s~50000mpa.s)和超稠油(》50000mpa.s)三类。

3.我国稠油资源丰富,陆上稠油、沥青资源占全国石油资源总量的20%以上。随着常规原油产量的减少,稠油开采显得越来越重要。由于稠油胶质、沥青质含量高,地下黏度高,流动性差等特点,蒸汽驱和蒸汽吞吐热采技术是稠油开发的主要工艺技术。但是,深层特、超稠油由于油层过深、黏度特高导致蒸汽驱和蒸汽吞吐驱油效率低。

4.co2在温度高于31.26℃,压力高于7.2mpa时达到超临界状态超临界co2的密度近于液体,粘度近于气体,扩散系数为液体的100倍。在大多数油藏条件下,co2都能达到超临界状态。超临界co2对原油很好的溶解能力。将co2注入油田,是实现原油增产和co2封存的双赢举措。国内对co2驱越来越重视,大庆、中原、胜利、江苏等油田先后开展了小型的co2驱矿场试验,提高采收率幅度4.7%-17.2%。近年来,随着co2捕集、纯化技术的成熟,运输、注入等配套技术的完善,co2驱油技术逐渐成为低渗透和稠油油藏开采的重要手段。

5.稠油尤其是特、超稠中的沥青、胶质含量很高。沥青质和胶质的分子组成十分复杂,通常包含由多个芳香稠环构成的分子内核,以及含有o、n、s等杂原子的脂肪链。因此,沥青、胶质分子存在很强的π-π堆积、氢键作用、静电相互作用、疏水作用等分子间作用力,容易缔合成聚集体。晏德福等提出,稠油是以沥青质为胶核的胶束形态存在,沥青质缔合体内分子间作用力及胶束间的内摩擦力是稠油高粘的原因。co2溶于稠油,一方面能使稠油体积膨胀,增加内动能,另一方面能大大降低稠油粘度,提高稠油的流动性。但是,对于特、超稠油,co2在其中溶解度很差、溶解速度很慢,导致特、超稠油很难实现co2高效开采。

6.在co2驱添加化学剂,提高co2在稠油中的溶解度和溶解速度,是特、超稠油co2高效开采的有效途径。cn 104265254 a公开了一种深层超稠油多段塞注油溶性降粘剂和液态co2采油工艺方法。该方法将油溶性降粘剂和液态co2分成四个段塞注入,实现了深层超稠油的成功开采。cn107828402a报道了一种提高深层稠油co2气驱过程采收率的化学添加剂。该化学剂由增溶剂和降粘剂组成,通过增溶剂提高co2在稠油中的溶解度,通过降粘剂降低稠油黏度。但是,该方法只是简单地将化学剂降粘和co2气驱两种技术结合。增溶剂和降粘剂的简单组合难以与co2达到高效的协同降粘效果。本发明所述的含三苯甲烷聚醚羧酸酯的化学剂组合物与co2、稠油都有很好的相亲性,能与co2协同、高效地降低特、超稠油黏度。

技术实现要素:

7.本发明所要解决的技术问题之一是现有特稠油、超稠油co2开采技术中由于co2溶解度低、溶解速度慢导致的稠油降粘率低、驱油效率低的问题以及现有稠油co2驱油用化学剂注入性差、与co2协同降粘效率低的问题,提供一种三苯甲烷聚醚羧酸酯及含三苯甲烷聚醚羧酸酯的化学剂组合物。该组合物一方面具有大π共轭体系,能插入到稠油分子之间,破坏其自身的缔合结构,降低其粘度,另一方面与co2有很好的亲和性,帮助co2迅速溶于稠油中,协同降低稠油粘度,继而提高特、超稠油co2开采效率。该组合物能直接溶于液态或超临界co2中,方便注入到低渗透稠油油藏。而且,该组合物不含低沸点有机溶剂,闪点高、安全性好,方便运输、储存。

8.本发明所要解决的技术问题之二是提供一种与解决技术问题一相对应的一种特稠油及超稠油co2开采方法。

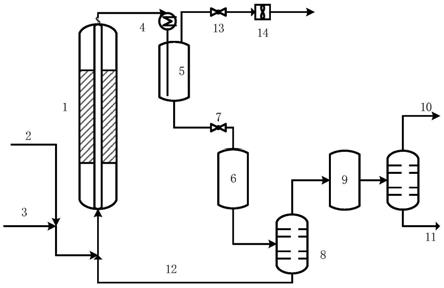

9.本发明目的之一为提供一种三苯甲烷聚醚羧酸酯,具有以下式(i)所示结构:

[0010][0011]

其中,polyether1包括a1个通式为-(rao)-的基团、b1个通式为-(rbo)-的基团、c1个通式为-(rco)-的基团,polyether2包括a2个通式为-(rao)-的基团、b2个通式为-(rbo)-的基团、c2个通式为-(rco)-的基团,polyether3包括a3个通式为-(rao)-的基团、b3个通式为-(rbo)-的基团、c3个通式为-(rco)-的基团,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2 a3 b1 b2 b3 c1 c2

c3》0,ra、rb、rc独立选自c2~c6的直链或支链亚烷基;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基。

[0012]

式(i)中,优选的,ra、rb、rc独立选自ch2chr0的直链或支链亚烷基,r0为(ch2)eh,e为0~4中的任一整数,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数。

[0013]

根据本发明的一种技术方案中,更优选的,a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;ra、rb、rc中的r0不同时为氢原子;

[0014]

进一步更优选的,ra、rb、rc中的r0至少为两个不同基团。

[0015]

根据本发明的一种技术方案中,更优选的,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~40的任一整数,a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;ra、rb、rc独立选自ch2chr0的直链或支链亚烷基,r0为(ch2)eh,e为1~4中的任一整数;r4独立选自c6~c

40

的烃基或取代烃基;

[0016]

进一步更优选的,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~30的任一整数,a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0,e为1~3中的任一整数;r4独立选自c6~c

30

的烃基或取代烃基;

[0017]

最优选的,ra、rb、rc中的r0至少为两个不同基团。

[0018]

根据本发明的一种实施方案,所述三苯甲烷聚醚羧酸酯优选具有以下式(iii)所

示结构:

[0019][0020]

式(iii)中,r1、r2、r3独立选自(ch2)eh,e为0~4中的任一整数;a1、a2、a3为取代基为r1的聚醚基团个数,b1、b2、b3为取代基为r2的聚醚基团个数,c1、c2、c3为取代基为r3的聚醚基团个数;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2 a3 b1 b2 b3 c1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基。

[0021]

根据本发明的一种技术方案中,优选的,所述r1、r2、r3独立选自(ch2)eh,e为0~4中的任一整数,且r1、r2、r3不同时为氢原子;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基。

[0022]

上述技术方案中,更优选的,所述r1、r2、r3独立选自(ch2)eh,e为0~4中的任一整数,且r1、r2、r3至少包含两个不同基团;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基。

[0023]

根据本发明的另一种技术方案中,优选的,所述r1、r2、r3独立选自(ch2)eh,e为1~4中的任一整数;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~40的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

40

的烃基或取代烃基。

[0024]

上述技术方案中,更优选的,所述r1、r2、r3独立选自(ch2)eh,e为1~3中的任一整数;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~30的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

30

的烃基或取代烃基。

[0025]

上述技术方案中,最优选的,所述r1、r2、r3独立选自(ch2)eh,e为1~3中的任一整数,且r1、r2、r3至少包含两个不同基团;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~30的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

30

的烃基或取代烃基。

[0026]

本发明目的之二为提供所述三苯甲烷聚醚羧酸酯的制备方法,包括以下步骤:

[0027]

①

在催化剂a存在下,将4,4’,4

”-

三羟基三苯甲烷与环氧化合物反应得到三苯甲烷聚醚化合物;

[0028]

②

在催化剂b存在下,将步骤

①

得到聚醚化合物与r4cooh发生缩合反应,得到所述三苯甲烷聚醚羧酸酯。

[0029]

以上制备方法中,第

①

步反应温度为100~140℃;催化剂a为碳酸钠、碳酸钾、氢氧化钠、氢氧化钾中的至少一种,催化剂a用量为4,4’,4

”-

三羟基三苯甲烷质量的0.5~5%。

[0030]

第

②

步反应温度为180~220℃;催化剂b为碳酸氢钠、碳酸氢钾中的至少一种,催化剂b用量为三苯甲烷聚醚化合物质量的0.5~3%。

[0031]

本发明目的之三为提供一种含三苯甲烷聚醚羧酸酯的组合物,包含所述三苯甲烷聚醚羧酸酯和助剂,

[0032]

所述三苯甲烷聚醚羧酸酯具有以下式(i)所示结构:

[0033][0034]

其中,polyether1包括a1个通式为-(rao)-的基团、b1个通式为-(rbo)-的基团、c1个通式为-(rco)-的基团,polyether2包括a2个通式为-(rao)-的基团、b2个通式为-(rbo)-的基团、c2个通式为-(rco)-的基团,polyether3包括a3个通式为-(rao)-的基团、b3个通式为-(rbo)-的基团、c3个通式为-(rco)-的基团,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2 a3 b1 b2 b3 c1 c2

c3》0,ra、rb、rc独立选自c2~c6的直链或支链亚烷基;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基。

[0035]

式(i)中,优选的ra、rb、rc独立选自ch2chr0的直链或支链亚烷基,r0为(ch2)eh,e为0~4中的任一整数,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数。

[0036]

所述助剂选自式(ii)所示结构中的至少一种:

[0037][0038]

式(ii)中,r5选自氢原子或c1~c

50

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数;f、g、h分别为取代基为r6、r7、r8的聚醚基团个数,独立选自0~50的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c6~c

50

的烃基或取代烃基。

[0039]

根据本发明的一种技术方案中,更优选的,a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;ra、rb、rc中的r0不同时为氢原子;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数;

[0040]

优选的,ra、rb、rc中的r0至少为两个不同基团;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数,且r6、r7、r8不同时为氢原子。

[0041]

根据本发明的另一种技术方案中,更优选的,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~40的任一整数,a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;ra、rb、rc独立选自ch2chr0的直链或支链亚烷基,r0为(ch2)eh,e为1~4中的任一整数;r4独立选自c6~c

40

的烃基或取代烃基;r5选自氢原子或c5~c

40

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数,且不同时为氢原子;f、g、h独立选自0~30的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c8~c

40

的烃基或取代烃基;

[0042]

进一步更优选的,a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~30的任一整数,a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0,e为1~3中的任一整数;r4独立选自c6~c

30

的烃基或取代烃基;r5选自c5~c

30

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为1~4中的任一整数;f、g、h独立选自0~30的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c8~c

30

的烃基或取代烃基;

[0043]

最优选的,ra、rb、rc中的r0至少为两个不同基团;r6、r7、r8独立选自(ch2)jh,j为1~3中的任一整数。

[0044]

根据本发明的一种实施方案,所述三苯甲烷聚醚羧酸酯优选自式(iii)所示结构中的至少一种:

[0045][0046]

式(iii)中r1、r2、r3独立选自(ch2)eh,e为0~4中的任一整数;a1、a2、a3为取代基为r1的聚醚基团个数,b1、b2、b3为取代基为r2的聚醚基团个数,c1、c2、c3为取代基为r3的聚醚基团个数;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2 a3 b1 b2 b3 c1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基。

[0047]

所述助剂选自式(ii)所示结构中的至少一种:

[0048][0049]

式(ii)中,r5选自氢原子或c1~c

50

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j

为0~4中的任一整数;f、g、h分别为取代基为r6、r7、r8的聚醚基团个数,独立选自0~50的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c6~c

50

的烃基或取代烃基。

[0050]

根据本发明的一种技术方案中,优选的,所述r1、r2、r3独立选自(ch2)eh,e为0~4中的任一整数,且r1、r2、r3不同时为氢原子;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

50

的烃基或取代烃基;r5选自氢原子或c1~c

50

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数;f、g、h独立选自0~50的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c6~c

50

的烃基或取代烃基。

[0051]

上述技术方案中,更优选的,所述r1、r2、r3独立选自(ch2)eh,e为0~4中的任一整数,且r1、r2、r3至少包含两个不同基团;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~50的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选c6~c

50

的烃基或取代烃基;r5选自氢原子或c1~c

50

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数,且不同时为氢原子;f、g、h独立选自0~50的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c6~c

50

的烃基或取代烃基。

[0052]

根据本发明的另一种技术方案中,优选的,所述r1、r2、r3独立选自(ch2)eh,e为1~4中的任一整数;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~40的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

40

的烃基或取代烃基;r5选自c5~c

40

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为0~4中的任一整数,且不同时为氢原子;f、g、h独立选自0~30的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c8~c

40

的烃基或取代烃基。

[0053]

上述技术方案中,更优选的,所述r1、r2、r3独立选自(ch2)eh,e为1~3中的任一整数;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~30的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

30

的烃基或取代烃基;r5选自c5~c

30

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为1~4中的任一整数;f、g、h独立选自0~30的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c8~c

30

的烃基或取代烃基。

[0054]

上述技术方案中,最优选的,所述r1、r2、r3独立选自(ch2)eh,e为1~3中的任一整数,且r1、r2、r3至少包含两个不同基团;a1、a2、a3、b1、b2、b3、c1、c2、c3独立选自0~30的任一整数,且a

1 a2

a3》0,b

1 b2

b3》0,c

1 c2

c3》0;x1,x2,x3独立选自氢原子或通式为-(c=o)-r4的基团,且x1,x2,x3不同时为氢原子;r4独立选自c6~c

30

的烃基或取代烃基;r5选自c5~c

30

的烃基或取代烃基;r6、r7、r8独立选自(ch2)jh,j为1~3中的任一整数;f、g、h独立选自0~30的任一整数,且f g h》0;y选自氢原子或通式为-(c=o)r9基团中的一种;r9选自c8~c

30

的烃基或取代烃基。

[0055]

上述技术方案中,所述组合物包含至少一种式(i)的三苯甲烷聚醚羧酸酯和至少一种式(ii)的助剂,所述三苯甲烷聚醚羧酸酯与助剂的摩尔比为1:(0.01~30),更优选为

1:(0.1~10)。在一些具体的实施方式中,所述三苯甲烷聚醚羧酸酯与助剂的摩尔比可以为如1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10等等。

[0056]

本发明目的之四为提供所述含三苯甲烷聚醚羧酸酯的组合物的制法,包括将包含所述三苯甲烷聚醚羧酸酯与助剂在内的组分混合。

[0057]

具体的,将所述间苯三酚聚醚羧酸酯与助剂混合、搅拌,得到所述含间苯三酚聚醚羧酸酯的组合物。

[0058]

上述技术方案中,所述三苯甲烷聚醚羧酸酯与助剂的摩尔比为1:(0.01~30),优选为1:(0.1~10)。

[0059]

上述技术方案中,所述助剂可以采用现有技术中通常方法得到。

[0060]

优选的,所述助剂可通过以下步骤制备得到:

[0061]

(i)在催化剂c存在下,将烷基酚r5phoh与环氧化合物反应得到聚醚化合物,即为式(ii)所示y为氢原子的化合物;

[0062]

(ii)在催化剂d存在下,将步骤(i)得到聚醚化合物与r9cooh发生缩合反应,得到式(ii)所示y为-(c=o)r9基团的化合物。

[0063]

其中,步骤(i)反应温度为100~140℃;催化剂c为碳酸钠、碳酸钾、氢氧化钠、氢氧化钾中的至少一种,催化剂c用量为烷基酚质量的0.5~5%;

[0064]

步骤(ii)反应温度为180~220℃;催化剂d为碳酸氢钠、碳酸氢钾中的至少一种,催化剂d用量为聚醚化合物质量的0.5~3%。

[0065]

根据本发明一个优选的实施方案,本发明所述含三苯甲烷聚醚羧酸酯的组合物的制备方法,可包括以下步骤:

[0066]

(a)三苯甲烷聚醚羧酸酯的制备:

[0067]

①

在催化剂a的作用下,将4,4’,4

”-

三羟基三苯甲烷与所需量环氧化合物反应得到三苯甲烷聚醚化合物;

[0068]

②

在催化剂b存在下,将步骤

①

得到聚醚化合物与一定比例的r4cooh发生缩合反应,得到式(i)所示结构的三苯甲烷聚醚羧酸酯;

[0069]

(b)助剂的制备:

[0070]

①

在催化剂c存在下,将烷基酚r5phoh与所需量环氧化合物反应得到聚醚化合物,即为式(ii)所示y为氢原子的化合物结构;

[0071]

②

在催化剂d存在下,将步骤

①

得到聚醚化合物与一定比例的r9cooh发生缩合反应,得到式(ii)所示y为-(c=o)r9基团的化合物结构;

[0072]

(c)三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0073]

按所需摩尔比,将步骤(a)和(b)得到的三苯甲烷聚醚羧酸酯和助剂混合、搅拌,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物;

[0074]

上述技术方案中,步骤(a)第

①

步反应温度优选范围为100~140℃,催化剂a优选为碳酸钠、碳酸钾、氢氧化钠、氢氧化钾,催化剂a用量优选为0.5~5%;

[0075]

步骤(a)第

②

步反应温度优选为180℃~220℃,催化剂b优选为碳酸氢钠、碳酸氢钾,催化剂用量优选为0.5~3%。

[0076]

步骤(b)第

①

步反应温度优选范围为100~140℃,催化剂c优选为碳酸钠、碳酸钾、氢氧化钠、氢氧化钾,催化剂c用量优选为0.5~5%;

[0077]

步骤(b)第

②

步反应温度优选为180℃~220℃,催化剂d优选为碳酸氢钠、碳酸氢钾,催化剂用量优选为0.5~3%。

[0078]

步骤(c)三苯甲烷聚醚羧酸酯和助剂的摩尔比优选范围为1:(0.01~30),更优选为1:(0.1~10),搅拌时间优选为1~5小时。

[0079]

本发明目的之五为提供一种特稠油及超稠油co2开采方法,包括将所述含三苯甲烷聚醚羧酸酯的组合物与液态或超临界co2混合后一起注入地层。

[0080]

本发明方法中,可将含三苯甲烷聚醚羧酸酯的化学剂组合物溶于液态和超临界co2中一起注入地层,与co2协同降低特、超稠油黏度。

[0081]

上述技术方案中,可用于但不局限用于地层温度为20~150℃(优选40~120℃)、注入温度为20~80℃(优选30~60℃),稠油黏度为10000~100000mpa.s(优选20000~80000mpa.s)的特、超稠油油藏。

[0082]

所述组合物用量为注入压力下co2质量的0.1~5%,更优选为0.5~3%。

[0083]

本发明的含三苯甲烷聚醚羧酸酯的化学剂组合物由于三苯甲烷聚醚羧酸酯一方面具有大π共轭体系、醚键、酯基和脂肪链,通过氢键、π-π堆积、疏水缔合作用等与特、超稠油发生分子间缔合,破坏沥青、胶质自身的缔合结构,降粘稠油黏度,另一方面具有高度支链化的结构以及聚醚、酯基,与co2有很好的亲和性,能提高co2在稠油中的溶解量及溶解速度,与co2协同降粘增效。而且三苯甲烷聚醚羧酸酯与助剂复配后,在co2中有很好的溶解性。该组合物不含有机溶剂,闪点高、安全性好,方便运输、储存。

[0084]

本发明的特、超稠油co2开采中的应用方法,可将含三苯甲烷聚醚羧酸酯化学剂组合物直接溶于液态或超临界co2中一起注入油藏,与co2协同降低特、超稠油黏度,在提高特、超稠油co2开采效果的同时,也解决了低渗透稠油油藏化学剂的注入问题。

[0085]

采用本发明的化学剂组合物及在特、超稠油co2开采中的应用方法,可用于但不局限用于地层温度为20~150℃、注入温度为20~80℃,稠油黏度为10000~100000mpa.s的特、超稠油油藏。化学剂与co2协同降黏增效,提高特、超稠油co2开采效率。以注入压力下占co2的质量百分比计,添加0.1%~5.0%化学剂,开展co2与稠油的高压物性实验。结果表明,添加本发明的化学剂组合物后,co2/稠油的溶解气油比提高50%以上,最高增幅达到67.62%。co2与化学剂的协同降粘率达到94%以上;最高可达99.52%,比纯co2的降粘率提高30.67%。

附图说明

[0086]

图1为实施例10制备的三苯甲烷聚氧乙烯聚氧丙烯醚辛酸酯的红外光谱图。

[0087]

本发明制备的三苯甲烷聚醚羧酸酯可通过以下方法表征:应用美国nicolet-5700光谱仪,采用全反射红外光谱法(atr)进行红外光谱分析(扫描范围4000~650cm-1

),确定被测样品的化学结构,以达到对本发明所述化合物的红外表征。

[0088]

由图1可知,在波数3462.2cm-1

处为末端o-h的特征吸收峰,2922.3cm-1

、2863.1cm-1

为烷基链上甲基与亚甲基c-h伸缩特征峰,1735.7cm-1

为酯羰基(c=o)特征吸收峰;1585.0cm-1

、1489.8cm-1

为芳环的特征吸收峰;1231.8cm-1

为酯基的(c-o)的特征吸收峰;1092.6cm-1

处为醚键(c-o-c)的特征吸收峰。

[0089]

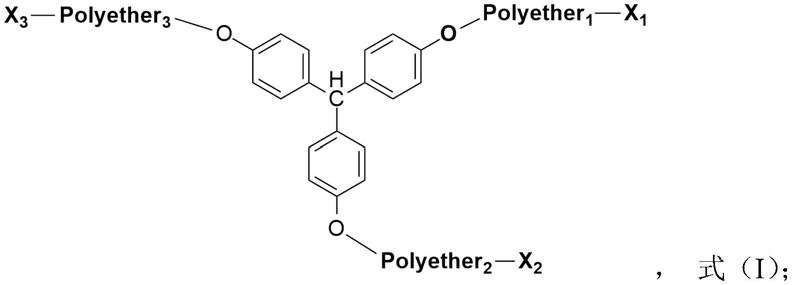

图2为co2/稠油高温高压物性实验流程图。

[0090]

图2中1为柱塞泵;2为阀门;3为配样釜;4为恒温系统;5为活塞;6为储液瓶;7为气体指示瓶;8为气体计量仪。

[0091]

图3为恒温恒压转移活油流程图。

[0092]

图3中9为柱塞泵i;10为阀门;11为配样釜;12为恒温系统i;13为中间活塞容器;14为柱塞泵ii;15为恒温系统ii。

[0093]

图4为稠油溶解气油比与饱和压力关系曲线。

[0094]

所用稠油由胜利油田提供,油藏温度60℃,油藏压力为11.3mpa。首先,在油藏温度(60℃)下开展了co2/稠油体系的高压物性实验,测得的溶解气油比与饱和压力的关系如图所示,由图拟合出气油比与饱和压力的关系式为:y=3.2027x-1.6852。由关系式计算得到:在地层压力(11.3mpa)下co2和稠油的溶解气油比为34.50m3/m3,即地层条件下该稠油最大能溶解34.50倍体积的co2(标准状态)。

具体实施方式

[0095]

为了使本领域的技术人员更好地理解本发明以及更好地展示本发明的有益效果,结合具体实例对本发明做进一步阐述。有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0096]

本发明具体实施方式中所用原料为市售所得。

[0097]

【实施例1】

[0098]

(a)三苯甲烷聚醚羧酸酯的制备:

[0099]

①

向压力反应釜中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,4.0g氢氧化钾,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丙烯(n=3)醚445.5g,收率95.6%。

[0100]

②

向干燥的反应釜中加入233g(0.5mol)三苯甲烷聚氧丙烯(n=3)醚,114g(0.5mol)肉豆蔻酸,2.0g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至220℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丙烯(n=3)醚肉豆蔻酸(m=1.0)酯316.8g,收率96.3%。

[0101]

(b)助剂的制备:

[0102]

①

向压力反应器中加入壬基苯酚220g(1mol)和8.2g碳酸钾,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到壬基苯酚聚氧丙烯(n=3)醚381.1g,收率96.7%。

[0103]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0104]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丙烯(n=3)醚肉豆蔻酸(m=1.0)酯和壬基苯酚聚氧丙烯(n=3)醚以摩尔比1:2混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s01。

[0105]

【实施例2】

[0106]

(a)三苯甲烷聚醚羧酸酯的制备:

[0107]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,4.0g氢氧化钾,真空除去反应瓶内空气。n2保护下,将体系加热至110℃,缓缓通入132g(3mol)环氧乙烷,控制压力≤0.10mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧乙烯(n=3)醚407.9g,收率96.2%。

[0108]

②

向干燥的反应釜中加入212g(0.5mol)三苯甲烷聚氧乙烯(n=3)醚,114g(0.5mol)肉豆蔻酸,2.0g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至210℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧乙烯(n=3)醚肉豆蔻酸(m=1.0)酯311.0g,收率95.4%。

[0109]

(b)助剂的制备:

[0110]

①

向压力反应器中加入壬基苯酚220g(1mol)和8.2g碳酸钾,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到壬基酚聚氧丙烯(n=3)醚381.1g,收率96.7%。

[0111]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0112]

常温下,将步骤(a)制备得到的三苯甲烷聚氧乙烯(n=3)醚肉豆蔻酸(m=1.0)酯和壬基苯酚聚氧丙烯(n=3)醚以摩尔比1:2混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s02。

[0113]

【实施例3】

[0114]

(a)三苯甲烷聚醚羧酸酯的制备:

[0115]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,4.0g氢氧化钾,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丙烯(n=3)醚445.5g,收率95.6%。

[0116]

②

向干燥的反应釜中加入233g(0.5mol)三苯甲烷聚氧丙烯(n=3)醚,114g(0.5mol)肉豆蔻酸,2.0g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至220℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丙烯(n=3)醚肉豆蔻酸(m=1.0)酯316.8g,收率96.3%。

[0117]

(b)助剂的制备:

[0118]

①

向压力反应器中加入苯酚94g(1mol)和3.2g碳酸钾,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入216g(3mol)环氧丁烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到苯酚聚氧丁烯(n=3)醚297.0g,收率95.8%。

[0119]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0120]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丙烯(n=3)醚肉豆蔻酸(m=1.0)酯和苯酚聚氧丁烯(n=3)醚以摩尔比1:2混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s03。

[0121]

【实施例4】

[0122]

(a)三苯甲烷聚醚羧酸酯的制备:

[0123]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,5.6g氢氧化钠,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入232g(4mol)环氧丙烷,控

制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丙烯(n=4)醚509.3g,收率97.2%。

[0124]

②

向干燥的反应釜中加入262g(0.5mol)三苯甲烷聚氧丙烯(n=4)醚,120g(0.6mol)月桂酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至220℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丙烯(n=4)醚月桂酸(m=1.2)酯361.0g,收率94.5%。

[0125]

(b)助剂的制备:

[0126]

①

向压力反应器中加入壬基苯酚220g(1mol)和9.2g碳酸钾,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到壬基苯酚聚氧丙烯(n=3)醚381.1g,收率96.7%。

[0127]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0128]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丙烯(n=4)醚月桂酸(m=1.2)酯和壬基苯酚聚氧丙烯(n=3)醚以摩尔比1:4混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s04。

[0129]

【实施例5】

[0130]

(a)三苯甲烷聚醚羧酸酯的制备:

[0131]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,5.6g氢氧化钠,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入232g(4mol)环氧丁烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丁烯(n=4)醚500.9g,收率95.6%。

[0132]

②

向干燥的反应釜中加入262g(0.5mol)三苯甲烷聚氧丁烯(n=4)醚,80g(0.4mol)月桂酸,3.0g碳酸氢钾,真空除去氧气。在n2保护下,将体系加热至215℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丁烯(n=4)醚月桂酸(m=0.8)酯307.8g,收率95.0%。

[0133]

(b)助剂的制备:

[0134]

①

向压力反应器中加入壬基苯酚220g(1mol)和9.2g碳酸钾,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到壬基苯酚聚氧丙烯(n=3)醚381.1g,收率96.7%。

[0135]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0136]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丁烯(n=4)醚月桂酸(m=0.8)酯和壬基苯酚聚氧丙烯(n=3)醚以摩尔比1:4混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s05。

[0137]

【实施例6】

[0138]

(a)三苯甲烷聚醚羧酸酯的制备:

[0139]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,6.0g氢氧化钾,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入348g(6mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丙烯(n=6)醚611.8g,收率95.6%。

[0140]

②

向干燥的反应釜中加入320g(0.5mol)三苯甲烷聚氧丙烯(n=6)醚,200g

(1.0mol)月桂酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至215℃,反应4h。冷却后中和脱水,得到三苯甲烷聚氧丙烯(n=6)醚月桂酸(m=2.0)酯481.4g,收率95.9%。

[0141]

(b)助剂的制备:

[0142]

①

向压力反应器中加入苯酚94g(1mol)和3.2g碳酸钠,真空除去氧气。n2保护下,将体系加热至110℃,缓缓通入132g(3mol)环氧乙烷,控制压力≤0.10mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到苯酚聚氧乙烯(n=3)醚215.3g,收率95.2%。

[0143]

②

向干燥的反应釜中加入113g(0.5mol)苯酚聚氧乙烯(n=3)醚,72g(0.5mol)辛酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至190℃,反应3h。冷却后中和、脱水,得到苯酚聚氧乙烯(n=3)醚辛酸酯167.4g,收率95.1%。

[0144]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0145]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丙烯(n=6)醚月桂酸(m=2.0)酯和苯酚聚氧乙烯(n=3)醚辛酸酯以摩尔比1:16混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s06。

[0146]

【实施例7】

[0147]

(a)三苯甲烷聚醚羧酸酯的制备:

[0148]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,9.2g碳酸钾,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。待环氧丙烷反应结束后,再缓缓通入132g(3mol)环氧乙烷,控制压力≤0.10mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚576.5g,收率96.4%。

[0149]

②

向干燥的反应釜中加入299g(0.5mol)三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚,128g(0.5mol)棕榈酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至215℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚棕榈酸(m=1)酯405.9g,收率97.1%。

[0150]

(b)助剂的制备:

[0151]

①

向压力反应器中加入苯酚94g(1mol)和3.2g碳酸钠,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到苯酚聚氧丙烯(n=3)醚263.2g,收率98.2%。

[0152]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0153]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚棕榈酸(m=1)酯和苯酚聚氧丙烯(n=3)醚以摩尔比1:6混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s07。

[0154]

【实施例8】

[0155]

(a)三苯甲烷聚醚羧酸酯的制备:

[0156]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,8.2g碳酸钾,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。待环氧丙烷反应结束后,再缓缓通入132g(3mol)环氧乙烷,控制压力≤0.10mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚576.5g,收率96.4%。

[0157]

②

向干燥的反应釜中加入299g(0.5mol)三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚,142.2g(0.5mol)硬脂酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至215℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚硬酯酸(m=1)酯418.4g,收率96.8%。

[0158]

(b)助剂的制备:

[0159]

①

向压力反应器中加入辛基苯酚206g(1mol)和8.2g碳酸钾,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入216g(3mol)环氧丁烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到辛基苯酚聚氧丁烯(n=3)醚410.2g,收率97.2%。

[0160]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0161]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丙烯(n=3)聚氧乙烯(n=3)醚硬酯酸(m=1)酯和辛基苯酚聚氧丁烯(n=3)醚以摩尔比1:8混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s08。

[0162]

【实施例9】

[0163]

(a)三苯甲烷聚醚羧酸酯的制备:

[0164]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,9.2g碳酸钾,真空除去反应瓶内空气。n2保护下,将体系加热至120℃,缓缓通入144g(2mol)环氧丁烷,控制压力≤0.20mpa。待环氧丁烷反应结束后,再缓缓通入176g(4mol)环氧乙烷,控制压力≤0.10mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧丁烯(n=2)聚氧乙烯(n=4)醚307.8g,收率96.2%。

[0165]

②

向干燥的反应釜中加入160g(0.5mol)三苯甲烷聚氧丁烯(n=2)聚氧乙烯(n=4)醚,80g(0.4mol)月桂酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至215℃,反应3h。冷却后中和脱水,得到三苯甲烷聚氧丁烯(n=2)聚氧乙烯(n=4)醚肉月桂酸(m=0.8)酯232.1g,收率96.7%。(b)助剂的制备:

[0166]

①

向压力反应器中加入苯酚94g(1mol)和3.2g碳酸钠,真空除去氧气。n2保护下,将体系加热至120℃,缓缓通入174g(3mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到苯酚聚氧丙烯(n=3)醚263.2g,收率98.2%。

[0167]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0168]

常温下,将步骤(a)制备得到的三苯甲烷聚氧丁烯(n=2)聚氧乙烯(n=4)醚肉豆蔻酸(m=1)酯和苯酚聚氧丙烯(n=3)醚以摩尔比1:9混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s09。

[0169]

【实施例10】

[0170]

(a)三苯甲烷聚醚羧酸酯的制备:

[0171]

①

向压力反应釜中中加入292g(1mol)4,4’,4

”-

三羟基三苯甲烷,5.6g氢氧化钾,真空除去反应瓶内空气。n2保护下,将体系加热至110℃,缓缓通入176g(4mol)环氧乙烷,控制压力≤0.20mpa。待环氧乙烷反应结束后,升温至120℃,再缓缓通入232g(4mol)环氧丙烷,控制压力≤0.20mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得三苯甲烷聚氧乙烯(n=4)聚氧丙烯(n=4)醚681.2g,收率97.3%。

[0172]

②

向干燥的反应釜中加入350g(0.5mol)三苯甲烷聚氧乙烯(n=4)聚氧丙烯(n=

4)醚,98g(0.7mol)辛酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至215℃,反应4h。冷却后中和脱水,得到三苯甲烷聚氧乙烯(n=4)聚氧丙烯(n=4)醚辛酸(m=1.4)酯416.2g,收率95.6%。

[0173]

(b)助剂的制备:

[0174]

①

向压力反应器中加入苯酚94g(1mol)和3.2g碳酸钠,真空除去氧气。n2保护下,将体系加热至110℃,缓缓通入132g(3mol)环氧乙烷,控制压力≤0.10mpa。反应结束后,减压除去低沸物,冷却后中和、脱水,得到苯酚聚氧乙烯(n=3)醚215.3g,收率95.2%。

[0175]

②

向干燥的反应釜中加入113g(0.5mol)苯酚聚氧乙烯(n=3)醚,72g(0.5mol)辛酸,2.5g碳酸氢钠,真空除去氧气。在n2保护下,将体系加热至190℃,反应3h。冷却后中和、脱水,得到苯酚聚氧乙烯(n=3)醚辛酸酯167.4g,收率95.1%。

[0176]

(c)含三苯甲烷聚醚羧酸酯的化学剂组合物制备:

[0177]

常温下,将步骤(a)制备得到的三苯甲烷聚氧乙烯(n=4)聚氧丙烯(n=4)醚辛酸(m=1.4)酯和苯酚聚氧乙烯(n=3)醚辛酸酯以摩尔比1:28混合,搅拌3小时,得到所述含三苯甲烷聚醚羧酸酯的化学剂组合物s10。

[0178]

【比较例1】

[0179]

实施例4步骤(a)制备的三苯甲烷聚氧丙烯(n=4)醚月桂酸(m=1.2)酯s11。

[0180]

【比较例2】

[0181]

实施例4步骤(b)制备的壬基苯酚聚氧丙烯(n=3)s12。

[0182]

【实施例11】co2/稠油气油比、饱和压力测定。

[0183]

本发明参照标准“gb/t 26981-2011”,采用图2装置,分别开展co2/稠油体系和co2/稠油/化学剂体系的高压物性实验,完成co2/稠油气油比、饱和压力测定。以饱和压力为横坐标,以气油比为纵座标作图,由图拟合出气油比与饱和压力的关系曲线。由拟合曲线关系式计算得到地层压力下co2在稠油中的溶解气油比,即地层压力下最大能溶解多少倍地层油体积的co2(标准状态)。

[0184]

(a)高温高压co2/稠油溶解实验

[0185]

开展一定气油比的co2/稠油溶解实验,首先需计算实验所需的稠油和co2用量。若开展化学剂评价实验,根据化学剂浓度计算所需的化学剂用量。具体实验步骤如下:1、称取一定量的脱水稠油(和化学剂)于配样釜中。2、将配样釜升至实验温度,除去釜内氧气,关闭活塞顶部阀门。3、向配样釜中注入一定量的co2。4、将柱塞泵与配样釜连接,在柱塞泵设定为恒压模式,压力设置在饱和压力以上(预估),搅拌速度设置为30分钟后/次。5、随着co2在稠油中溶解,配样釜体积逐渐变小。6、待柱塞泵(或配样釜)体积不再变化时,配样完毕。

[0186]

(b)气油比测试

[0187]

实验步骤如下:1、待步骤(a)co2溶解完毕后,将配样釜压力升高2mpa。缓慢打开配样釜阀门,放掉少量co2,直至有连续活油流出,关闭阀门。2、恒压下,缓慢放出10ml左右活油至带活塞的储液瓶。3、原油脱气后留在储液瓶中,co2经过气体指示瓶后进入气体计量仪。4、计量仪给出标准大气压下co2体积vg。5、称量储液瓶内原油质量,计算得到原油体积vo。气油比即为vg/vo。重复三次实验,获得平均气油比。

[0188]

(c)饱和压力测试

[0189]

在一定温度下,一定油气比的co

2-稠油液相体系中,当压力下降时出现第一个气

泡时的压力即为泡点压力,也称为饱和压力。饱和压力对油田现场开采具有重要的意义。饱和压力由恒温下co

2-稠油体系的p-v关系获得。实验步骤为:1、待步骤(a)co2溶解完毕后,将配样釜压力升高5mpa左右,将搅拌速度调整为1分钟/次。2、待体系压力、温度稳定30分钟后,读取泵内液体体积及压力。2、将体系压力降低2mpa,稳定5分钟后读取泵内液体体积及压力。3、重复步骤“2”,在饱和压力以上至少完成三组实验,读取相应的压力及体积。4、直至饱和压力点附近(降低相同压力,体积增幅变大),将柱塞泵从“恒压”改为“恒容”模式,稳定30分钟后读取釜内压力。5、增大恒定体积,稳定5分钟后,读取配样釜内压力及泵内液体体积。6、重复步骤“5”,在饱和压力以下至少完成三组实验,读取相应的压力及体积。6、获得p-v关系,曲线的拐点即为泡点压力(饱和压力)。

[0190]

所用稠油由胜利油田提供,油藏温度60℃,油藏压力为11.3mpa。首先,在油藏温度(60℃)下开展了co2/稠油体系的高压物性实验,测得的溶解气油比与饱和压力的关系如图4所示,由图拟合出气油比与饱和压力的关系式为:y=3.2027x-1.6852。由关系式计算得到:在地层压力(11.3mpa)下co2和稠油的溶解气油比为34.50m3/m3,即地层条件下该稠油最大能溶解34.50倍体积的co2(标准状态)。

[0191]

添加一定浓度的含三苯甲烷聚醚羧酸酯化学剂组合物,用相同的方法开展了co2/稠油/化学剂的高压物性实验,获得溶解气油比和饱和压力得关系曲线。由拟合曲线关系式获得油藏条件(60℃,11.3mpa)下的气油比,计算添加化学剂后气油比的增加幅度。结果见表1。

[0192]

表1化学剂组合物对co2/稠油溶解气油比影响

[0193][0194]

【实施例12】活油黏度测定

[0195]

根据实施例11获得的地层压力下的气油比,配制活油样品。实验步骤同实施例11步骤(a)。

[0196]

下面为黏度测试步骤。

[0197]

1、待步骤(a)co2溶解完毕后,停止搅拌,将配样釜出口阀门置于上端,静置1小时。

[0198]

2、将配样釜压力升高2mpa,与中间活塞容器连接。

[0199]

3、在饱和压力以上,恒压转移活油。

[0200]

4、在hakke流变仪的高压密闭单元中充满n2,使密闭单元压力达到地层压力(11.3mpa),温度达到地层温度(60℃)。

[0201]

5、将中间活塞容器与密闭单元连接,恒压转移活油。

[0202]

6、在恒温恒压下静置5分钟,在100s-1

剪切速率下完成活油黏度测试。

[0203]

首先,在地层条件下(60℃,11.3mpa)下测定了稠油黏度,为50548mpa.s。然后,在地层条件下,测定了co2/稠油体系的黏度,为14972mpa.s。地层条件下,co2对稠油的降粘率为70.38%。最后,在地层条件下测定co2/稠油/化学剂体系的黏度,计算降粘率。测试结果见表2。

[0204]

表2化学剂/co2对稠油的降黏效果

[0205]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。