1.本发明涉及聚酰亚胺领域,具体地说,是涉及一种聚酰胺酸和其聚酰亚胺纤维及其制备方法。

背景技术:

2.聚酰亚胺(polyimide,pi)纤维作为高性能有机纤维,具备高强、高模、耐高低温、耐辐射等优异性能,适合高温、高热等极端条件下使用,在航空航天、海洋工程、先进轨道交通和高温过滤等领域有极其重要的应用。

3.随着科技的发展,pi纤维应用范围不断扩大,日益渗透到从民用、工业到国防的各个领域,更高的强度和模量成为一个重要且具有挑战性的追求目标。但全球pi纤维技术主要集中在国外,对中国限量出口。而国内纤维缺乏高性能产品,应用主要集中在耐热和耐辐射领域,质量不稳定,机械性能普遍较差、毛丝断丝多,制约了其市场推广。

4.目前高强高模型聚酰亚胺纤维主要通过共聚或引入杂环二胺,为聚合物带来更高的刚性或氢键以提供分子链间作用,从而影响聚合物中分子链的排列、结晶性,为聚酰亚胺纤维赋予更高的力学性能。但这类分子结构中杂环和苯环密度较高,刚性较大,存在亚胺化过程中纤维脆性大,断裂伸长率普遍较低,容易出现断裂,不利于连续生产和进一步加工的问题。

技术实现要素:

5.本发明主要解决现有技术问题之一是现有技术中存在高强高模型聚酰亚胺纤维亚胺化过程中纤维脆性大,断裂伸长率普遍较低,容易出现断裂,不利于连续生产和进一步加工的问题。

6.本发明涉及的高强高模纤维在主链上引入杂环单体和含桥联结构的芳香族二胺单体,在引入氢键、增强分子链间作用力同时,引入桥联结构,其中的醚键、羰基、砜基等柔性基团可以降低分子链内旋转能垒,增大自由体积,增加聚合物分子主链的柔性,有利于亚胺化过程中提高纤维的牵伸倍数,使pi纤维具有更大的取向度和力学性能,克服上述不足,进一步提高纤维的力学性能,生产连续性好,有利于后续加工。

7.本发明目的之一为提供一种聚酰胺酸,具有下式(1)所示结构:

[0008][0009]

其中,ar为含桥联结构的芳香族残基;

[0010]

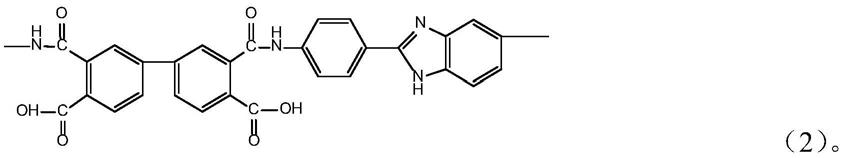

m为具有式(2)结构的重复单元在式(1)结构的聚酰胺酸聚合物结构中的摩尔比例,0.6≤m≤0.9,优选地,0.7≤m≤0.8。

[0011][0012]

本发明所述聚酰胺酸中,所述ar优选以下结构式中所示的芳香族残基中的一种:

[0013][0014]

其中,r1优选为h-、ch

3-、cl-、br-、f-、ch3o-。

[0015]

本发明目的之二为提供所述聚酰胺酸的制备方法,包括以下步骤:

[0016]

将二胺单体和3,3’4,4

’-

联苯四甲酸二酐进行缩聚反应得到所述聚酰胺酸,其中所述二胺单体包括2-(4-氨基苯基)-5-氨基苯并咪唑和含桥联结构的芳香族二胺单体。

[0017]

优选地,所述制备方法包括将2-(4-氨基苯基)-5-氨基苯并咪唑(bia)、含桥联结构的芳香族二胺单体和3,3’4,4

’-

联苯四甲酸二酐(bpda)在有机溶剂中混合,进行缩聚反应后得到聚酰胺酸溶液。优选地,缩聚反应的温度为-10℃~50℃,反应的时间为1~10h。

[0018]

所述有机溶剂优选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜和环丁砜等强极性非质子溶剂中的至少一种。

[0019]

上述技术方案中,所述聚酰胺酸的制备方法中按3,3’4,4

’-

联苯四甲酸二酐的摩尔量与二胺单体的总摩尔量的比例(0.95~1.05):1进行配比,优选为(0.98~1.02):1。

[0020]

其中2-(4-氨基苯基)-5-氨基苯并咪唑的摩尔量与二胺单体的总摩尔量的比例为(0.6~0.9):1,优选为(0.7~0.8):1。

[0021]

所述含桥联结构的芳香族二胺单体具有下式(3)所示的结构:

[0022]

h2n-ar-nh2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3),

[0023]

其中,ar选自以下结构式所示的芳香族残基中的一种,

[0024][0025]

r1为h-、ch

3-、cl-、br-、f-、ch3o-。

[0026]

所述含桥联结构的芳香族二胺单体优选自2,2-双[4-(4-氨基苯氧基)苯基]丙烷、全间位三苯二醚二胺、4,4'-二氨基二苯砜、4,4'-二氨基二苯甲烷、4,4'-二氨基二苯硫醚中的至少一种。

[0027]

本发明目的之三为提供一种聚酰亚胺,所述聚酰亚胺具有下式(4)所示结构:

[0028][0029]

其中,n为具有式(5)结构的重复单元在所述聚酰亚胺中的摩尔比例,0.6≤n≤0.9,优选地0.7≤n≤0.8,

[0030][0031]

所述ar优选以下结构式中所示的芳香族残基中的一种:

[0032][0033]

其中,r1优选为h-、ch

3-、cl-、br-、f-、ch3o-。

[0034]

上述技术方案中,所述的聚酰亚胺由以上所述聚酰胺酸或者所述制备方法得到的聚酰胺酸经亚胺化得到。

[0035]

本发明目的之四为提供一种聚酰亚胺纤维,包含所述的聚酰亚胺。

[0036]

所述聚酰亚胺具有下式(4)所示结构:

[0037][0038]

其中,ar为芳香族残基;n为具有式(5)结构的重复单元在所述聚酰亚胺中的摩尔比例,0.6≤n≤0.9,优选地0.7≤n≤0.8,

[0039][0040]

进一步地,所述聚酰亚胺纤维由所述聚酰胺酸或者所述制备方法得到的聚酰胺酸经亚胺化制备得到。

[0041]

上述技术方案中,所述聚酰亚胺纤维的断裂强力大于3.0gpa,模量大于100gpa,断裂伸长率大于4%。

[0042]

本发明目的之五为提供所述聚酰亚胺纤维的制备方法,包括以下步骤:将包含所述聚酰胺酸的纺丝原液纺丝、亚胺化、热定型后得到所述聚酰亚胺纤维。

[0043]

根据本发明一个优选的实施方案,所述制备方法包括以下步骤:

[0044]

将聚酰胺酸溶液经脱泡、过滤后得到纺丝原液,采用湿法或干湿法纺丝工艺进行纺丝,经凝固、水洗、上油、干燥致密化、亚胺化、热定型后,得到均匀的聚酰亚胺纤维。

[0045]

上述技术方案中,对纺丝原液的纺丝、亚胺化、热定型工艺没有特别的限定,均为本领域通常的制备聚酰亚胺纤维的工艺。

[0046]

上述技术方案中,所述纺丝原液的固含量为5~30%,优选为12~18%。

[0047]

上述技术方案中,所述脱泡优选真空静置或脱泡塔流延的方式。

[0048]

上述技术方案中,所述的过滤方式优选为多道过滤,过滤精度优选为2~10μm,逐道增加过滤精度。

[0049]

上述技术方案中,所述凝固浴介质可采用本领域通常的凝固浴介质,优选为二甲基乙酰胺水溶液,凝固浴的浓度采用阶梯浓度凝固,浓度优选为3~35%,凝固浴的温度优选为0~40℃。

[0050]

上述技术方案中,所述水洗优选为多道水洗,水洗温度优选为40~65℃。

[0051]

上述技术方案中,所述上油优选采用压辊式上油。

[0052]

上述技术方案中,所述干燥致密化的温度优选为60~150℃。

[0053]

上述技术方案中,所述亚胺化处理优选采用多温区逐步升温的方式,亚胺化温度优选为100~550℃,更优选为150~480℃;所述亚胺化过程优选采用氮气保护,氧含量优选不大于1%。

[0054]

上述技术方案中,所述热定型的温度优选为200~300℃,更优选为200~280℃。

[0055]

本发明通过在高强高模纤维在主链上引入杂环单体和含桥联结构的芳香族二胺单体,在引入氢键,增强分子链间作用力同时,引入桥联结构,其中的醚键、羰基、砜基等柔性基团可以降低分子链内旋转能垒,增大自由体积,有利于亚胺化过程中提高纤维的牵伸倍数,使pi纤维具有更大的取向度和力学性能,克服上述不足,进一步提高纤维的力学性能,生产连续性好,有利于后续加工。

[0056]

采用本发明的方案,得到的聚酰亚胺纤维,生产连续性好,有利于进一步加工。聚酰亚胺纤维断裂强力大于3.0gpa,模量大于100gpa,断裂伸长率大于4%,取得了较好的技术效果。

[0057]

下面通过实施例对本发明做进一步的阐述。

具体实施方式

[0058]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0059]

本发明具体实施方式中所用原料为市售所得。

[0060]

本发明中所用的测试设备及测试条件为:

[0061]

纤维的力学性能:在全自动单纤维万能测试仪favimat 上进行单丝强力测试,分离长度在20mm以上的单丝,在初始应力是0.3cn,拉伸速度是10mm/min时进行测试。

[0062]

【实施例1】bia摩尔比例0.7

[0063]

1、原液制备:(1)将4.10kg(18.28mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和3.21kg(7.83mol)的2,2-双[4-(4-氨基苯氧基)苯基]丙烷(bapp)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入7.68kg(26.12mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0064]

2、凝固成型:纺丝原液真空脱泡后,经过3μm过滤,然后通过喷丝头挤出进入第1道

凝固浴,凝固浴温度0℃,浓度为35%,牵伸比为-50%,第2道凝固浴为30℃,浓度为20%,牵伸比为110%,第3道凝固浴为40℃,浓度为10%,牵伸比为105%,得到初生纤维。

[0065]

3、水洗:初生纤维经过10道水洗,水洗温度为45℃,水洗阶段牵伸1.1倍。

[0066]

4、上油及干燥致密化:将步骤3得到的纤维进行1道上油后进行干燥致密化,温度为85℃,随后再进行一次上油,上油后,进行第2道干燥致密化,干燥致密化的温度为130℃。

[0067]

5、亚胺化:将步骤4得到的原丝进行亚胺化处理,亚胺化过程共经过10个温区,采用逐步升温的方式,第一温区为100℃,第二温区为150℃,第三温区为200℃,第四温区为260℃,第五温区为280℃,第六温区为300℃,第七温区为310℃,第八温区为320℃,第九温区为330℃,第十温区为350℃,在亚胺化过程中采用氮气保护,氧含量小于100ppm。

[0068]

6、热牵伸、热定型及收丝:将步骤5得到的纤维进行热牵伸后在200℃热定型收丝,得到聚酰亚胺纤维,热牵伸温度为480℃,牵伸比为1.6。

[0069]

所得聚酰亚胺纤维单丝强度为3.7gpa,模量为130gpa,断裂伸长率为8.5%。

[0070]

【实施例2】bia摩尔比例0.6

[0071]

1、原液制备:(1)将3.70kg(16.49mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和3.21kg(10.99mol)的全间位三苯二醚二胺(1,3,3-apb)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入8.08kg(27.49mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0072]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为3.3gpa,模量为125gpa,断裂伸长率为6.3%。

[0073]

【实施例3】bia摩尔比例0.9

[0074]

1、原液制备:(1)将5.81kg(25.91mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和0.71kg(2.88mol)的4,4'-二氨基二苯砜(dds)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入8.47kg(28.79mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0075]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为3.2gpa,模量为105gpa,断裂伸长率为5.8%。

[0076]

【实施例4】bia摩尔比例0.7

[0077]

1、原液制备:(1)将4.61kg(20.56mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和1.75kg(8.81mol)的4,4'-二氨基二苯甲烷(ddm)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入8.64kg(29.37mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0078]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为3.4gpa,模量为118gpa,断裂伸长率为7.7%。

[0079]

【实施例5】bia摩尔比例0.7

[0080]

1、原液制备:(1)将4.56kg(20.34mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和1.88kg(8.72mol)的4,4'-二氨基二苯硫醚(4,4-sda)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入8.55kg(29.06mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0081]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为3.6gpa,模量为133gpa,断

裂伸长率为6.5%。

[0082]

【实施例6】bia摩尔比例0.6

[0083]

1、原液制备:(1)将3.40kg(15.18mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和4.15kg(10.12mol)的2,2-双[4-(4-氨基苯氧基)苯基]丙烷(bapp)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入7.44kg(25.30mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0084]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为3.3gpa,模量为105gpa,断裂伸长率为9.6%。

[0085]

【比较例1】bia摩尔比例0.5

[0086]

1、原液制备:(1)将2.75kg(12.26mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和5.03kg(12.26mol)的2,2-双[4-(4-氨基苯氧基)苯基]丙烷(bapp)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入7.21kg(24.52mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0087]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为2.7gpa,模量为85gpa,断裂伸长率为12.0%。

[0088]

【比较例2】bia摩尔比例1

[0089]

1、原液制备:(1)将6.48kg(28.92mol)的2-(4-氨基苯基)-5-氨基苯并咪唑(bia)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入8.51kg(28.92mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0090]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为2.6gpa,模量为95gpa,断裂伸长率为4.2%。

[0091]

【比较例3】bia摩尔比例0.7,不含桥连结构刚性二胺单体pda

[0092]

1、原液制备:(1)将4.87kg(21.71mol)2-(4-氨基苯基)-5-氨基苯并咪唑(bia)和1.00kg(9.30mol)对苯二胺(pda)溶解于85kg n,n-二甲基乙酰胺(dmac)中,在25℃n2保护下搅拌,完全溶解后,加入9.12kg(31.01mol)的3,3’4,4

’-

联苯四甲酸二酐(bpda),加料完毕后继续搅拌1h,获得固含量为15%的聚酰胺酸(paa)纺丝原液。

[0093]

其余步骤按照实施例1,所得聚酰亚胺纤维单丝强度为3.2gpa,模量为103gpa,断裂伸长率为2%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。