1.本实用新型涉及飞机机翼起吊技术领域,特别是一种整体机翼起吊固定装置。

背景技术:

2.目前,国内外在生产制造飞机过程都会对飞机机翼进行起吊。目前国内在研或已批产的大型涡桨飞机,其机翼一般分为五段,即中央翼、左中外翼、左外翼、右中外翼、右外翼,或分为三段,即中央翼、右外翼、左外翼,根据装配顺序只需起吊单个部段,无需进行整体机翼起吊;在研或已批产的大型涡喷飞机整体机翼起吊一般在机翼前后梁上设计吊点,或设计整体吊具将机翼包裹进行起吊,其吊具设计复杂性高、重量大,对吊车要求高。

技术实现要素:

3.本实用新型的目的是:提供了一种整体机翼起吊固定装置。本实用新型具有设计简单,重量相对较轻,对吊车要求低的特点。

4.本实用新型的技术方案是:一种整体机翼起吊固定装置,包括用于起吊机翼上发动机挂架的发动机连接叉耳位置的前部起吊梁,和用于起吊机翼上的襟翼悬挂支臂交点位置的后部起吊梁;所述的前部起吊梁两端均经吊索与发动机挂架转接组件连接,两发动机挂架转接组件分别对应连接一个发动机连接叉耳;所述的后部起吊梁两端均经吊索与襟翼悬挂支臂转接组件连接,两襟翼悬挂支臂转接组件分别对应连接一个襟翼悬挂支臂交点。

5.前述的整体机翼起吊固定装置中,发动机挂架转接组件包括支撑轴,支撑轴中段设有吊钩,支撑轴两端均伸出有直径小于支撑轴中段的台阶轴。

6.前述的整体机翼起吊固定装置中,两所述的台阶轴上均套有凸肩衬套,两凸肩衬套均经紧固螺栓固定于台阶轴上。

7.前述的整体机翼起吊固定装置中,两凸肩衬套的凸肩相背设置。

8.前述的整体机翼起吊固定装置中,所述的襟翼悬挂支臂转接组件包括u型件,u型件的开放端均设有通孔,两通孔通过支撑螺栓连接,支撑螺栓端部穿过通孔后还与紧固螺母连接。

9.前述的整体机翼起吊固定装置中,所述的u型件的封闭端为平直梁结构,平直梁与支撑螺栓的轴线间夹角θ为3.28

°

。

10.前述的整体机翼起吊固定装置中,所述的通孔内还设有支撑衬套,两支撑衬套被所述的支撑螺栓穿过。

11.本实用新型的优点是:本实用新型利用飞机机翼本身的发动机挂架的发动机连接叉耳和襟翼悬挂支臂交点作为整体机翼的起吊点,即可完成大型涡桨飞机整体机翼的起吊,操作简单,起吊过程中可保证机翼呈水平姿态,其设计简单,重量相对较轻,对吊车要求低。

附图说明

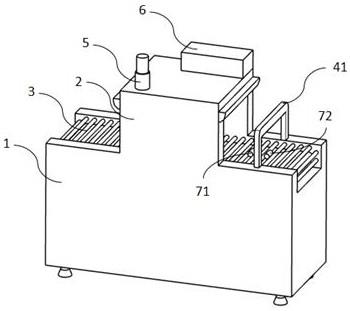

12.图1是本实用新型的使用状态图;

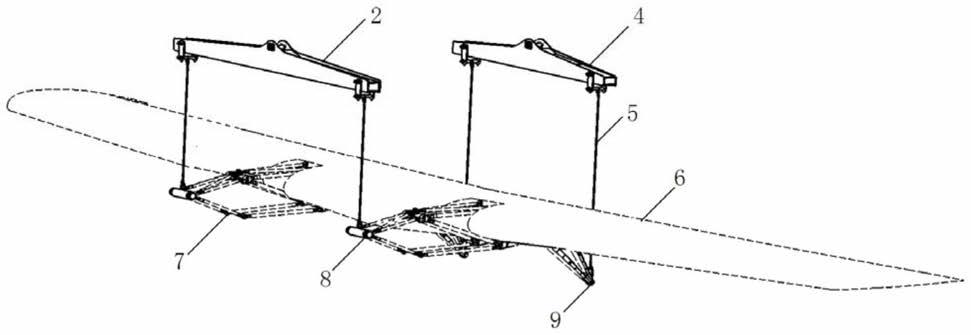

13.图2是本实用新型的结构示意图;

14.图3是发动机挂架转接组件的结构示意图;

15.图4是襟翼悬挂支臂转接组件的结构示意图。

16.附图标记:1-发动机挂架转接组件,2-前部起吊梁,3-襟翼悬挂支臂转接组件,4-后部起吊梁,5-吊索,6-机翼,7-发动机挂架,8-发动机连接叉耳,9-襟翼悬挂支臂交点,10-支撑轴,11-吊钩,12-凸肩衬套,13-紧固螺栓,14-u型件,15-支撑螺栓,16-紧固螺母,17-支撑衬套。

具体实施方式

17.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

18.实施例1。一种整体机翼起吊固定装置,构成如图1-4所示,包括用于起吊机翼6上发动机挂架7的发动机连接叉耳8位置的前部起吊梁2,和用于起吊机翼6上的襟翼悬挂支臂交点9位置的后部起吊梁4;所述的前部起吊梁2两端均经吊索5与发动机挂架转接组件1连接,两发动机挂架转接组件1分别对应连接一个发动机连接叉耳8;所述的后部起吊梁4两端均经吊索5与襟翼悬挂支臂转接组件3连接,两襟翼悬挂支臂转接组件3分别对应连接一个襟翼悬挂支臂交点9。

19.前述的发动机挂架转接组件1包括支撑轴10,支撑轴10中段设有吊钩11,支撑轴10两端均伸出有直径小于支撑轴10中段的台阶轴。

20.两所述的台阶轴上均套有凸肩衬套12,两凸肩衬套12均经紧固螺栓13固定于台阶轴上。

21.两凸肩衬套12的凸肩相背设置。

22.前述的襟翼悬挂支臂转接组件3包括u型件14,u型件14的开放端均设有通孔,两通孔通过支撑螺栓15连接,支撑螺栓15端部穿过通孔后还与紧固螺母16连接。

23.前述的u型件14的封闭端为平直梁结构,平直梁与支撑螺栓15的轴线间夹角θ为3.28

°

。

24.前述的通孔内还设有支撑衬套17,两支撑衬套17被所述的支撑螺栓15穿过。

25.实施例2。一种整体机翼起吊固定装置,构成如图1-4所示,包括有发动机挂架转接组件1、前部起吊梁2、襟翼悬挂支臂转接组件3、后部起吊梁4和吊索5;所述发动机挂架转接组件1安装在飞机发动机挂架7上;所述襟翼悬挂支臂转接组件3装在襟翼悬挂支臂交点9上;所述前部起吊梁2两端通过吊索5与发动机挂架转接组件1连接,中部与吊车挂钩连接;所述后部起吊梁4两端通过吊索5与襟翼悬挂支臂转接组件3连接,中部与吊车挂钩连接。

26.进一步地,所述发动机挂架转接组件由支撑轴、螺栓、衬套组成;螺栓穿过衬套、发动机挂架上的发动机连接叉耳与支撑轴连接;支撑轴上有吊钩,用于连接吊索;支撑轴在起吊过程中可以支撑发动机连接叉耳,防止叉耳两耳片间距变化。

27.进一步地,所述襟翼悬挂支臂转接组件3由u型件、螺栓、螺母、衬套组成,u型件用螺栓、衬套、螺母连接在襟翼悬挂支臂交点上。

28.实施例3。一种整体机翼起吊固定装置,构成如图1-4所示,发动机挂架转接组件1、前部起吊梁2、襟翼悬挂支臂转接组件3、后部起吊梁4、吊索5。所述的发动机挂架转接组件1包含支撑轴、螺栓、螺母、衬套,所述的襟翼悬挂支臂转接组件3包含u型件、螺栓、螺母、衬套。

29.本发明所述实施例用于机翼起吊前,将发动机挂架转接组件1中的支撑轴放置于发动机挂架7上的发动机连接叉耳的两耳片间,两凸肩衬套12分别安装于两耳片的耳孔内,使用紧固螺栓13将凸肩衬套12固定在对应的台阶轴上,即完成发动机挂架转接组件1连接到发动机挂架7上的操作;将襟翼悬挂支臂转接组件3中的螺栓穿过衬套、u型件、襟翼悬挂支臂交点,用螺母拧紧,即完成将襟翼悬挂支臂转接组件3连接到襟翼悬挂支臂交点上的操作;将前部起吊梁2的两端通过吊索5与发动机挂架转接组件1连接,中部与吊车挂钩连接;将后部起吊梁4的两端通过吊索5与襟翼悬挂支臂转接组件3连接,中部与吊车挂钩连接;检查所有连接可靠后,使用吊车起吊整体机翼。

30.这样,通过本实用新型所述整体机翼起吊固定装置即可完成大型涡桨飞机整体机翼的起吊,操作简单,起吊过程中可保证机翼呈水平姿态。

31.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

技术特征:

1.一种整体机翼起吊固定装置,其特征在于,包括用于起吊机翼(6)上发动机挂架(7)的发动机连接叉耳(8)位置的前部起吊梁(2),和用于起吊机翼(6)上的襟翼悬挂支臂交点(9)位置的后部起吊梁(4);所述的前部起吊梁(2)两端均经吊索(5)与发动机挂架转接组件(1)连接,两发动机挂架转接组件(1)分别对应连接一个发动机连接叉耳(8);所述的后部起吊梁(4)两端均经吊索(5)与襟翼悬挂支臂转接组件(3)连接,两襟翼悬挂支臂转接组件(3)分别对应连接一个襟翼悬挂支臂交点(9)。2.如权利要求1所述的整体机翼起吊固定装置,其特征在于:发动机挂架转接组件(1)包括支撑轴(10),支撑轴(10)中段设有吊钩(11),支撑轴(10)两端均伸出有直径小于支撑轴(10)中段的台阶轴。3.如权利要求2所述的整体机翼起吊固定装置,其特征在于:两所述的台阶轴上均套有凸肩衬套(12),两凸肩衬套(12)均经紧固螺栓(13)固定于台阶轴上。4.如权利要求3所述的整体机翼起吊固定装置,其特征在于:两凸肩衬套(12)的凸肩相背设置。5.如权利要求1所述的整体机翼起吊固定装置,其特征在于:所述的襟翼悬挂支臂转接组件(3)包括u型件(14),u型件(14)的开放端均设有通孔,两通孔通过支撑螺栓(15)连接,支撑螺栓(15)端部穿过通孔后还与紧固螺母(16)连接。6.如权利要求5所述的整体机翼起吊固定装置,其特征在于:所述的u型件(14)的封闭端为平直梁结构,平直梁与支撑螺栓(15)的轴线间夹角θ为3.28

°

。7.如权利要求5所述的整体机翼起吊固定装置,其特征在于:所述的通孔内还设有支撑衬套(17),两支撑衬套(17)被所述的支撑螺栓(15)穿过。

技术总结

本实用新型公开了一种整体机翼起吊固定装置。包括用于起吊机翼(6)上发动机挂架(7)的发动机连接叉耳(8)位置的前部起吊梁(2),和用于起吊机翼(6)上的襟翼悬挂支臂交点(9)位置的后部起吊梁(4);所述的前部起吊梁(2)两端均经吊索(5)与发动机挂架转接组件(1)连接,两发动机挂架转接组件(1)分别对应连接一个发动机连接叉耳(8);所述的后部起吊梁(4)两端均经吊索(5)与襟翼悬挂支臂转接组件(3)连接,两襟翼悬挂支臂转接组件(3)分别对应连接一个襟翼悬挂支臂交点(9)。本实用新型具有设计简单,重量相对较轻,对吊车要求低的特点。对吊车要求低的特点。对吊车要求低的特点。

技术研发人员:马强 巩玉强 温端画 蔡骏文

受保护的技术使用者:中航通飞华南飞机工业有限公司

技术研发日:2021.10.18

技术公布日:2022/5/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。