1.本实用新型涉及散热器焊接设备技术领域,具体的,涉及一种变压器用散热器直缝焊接设备。

背景技术:

2.变压器是利用电磁感应的原理来改变交流电压的装置,主要构件是初级线圈、次级线圈和铁芯。主要功能有:电压变换、电流变换、阻抗变换、隔离、稳压等;变压器按用途可以分为:配电变压器、电力变压器、全密封变压器、组合式变压器、干式变压器等;变压器是输配电的基础设备,广泛应用于工业、农业、交通、城市社区等领域。我国在网运行的变压器约1700万台,总容量约110亿千伏安。变压器损耗约占输配电电力损耗的40%,具有较大节能潜力。

3.变压器在工作时需要借助散热器散热,散热器上排列设置多个翅片,翅片内用来流通介质,各个翅片用导气管来实现连通,现有技术中,导气管焊接于散热器的两侧面,并与各个翅片连通,在焊接导气管时,将导气管水平放置,把圆周面焊接到翅片上,导气管和翅片之间有上下两条笔直的焊缝,人工操作难以保证焊缝的笔直,容易焊歪,保证不了导气管的水平,在使用焊接设备进行焊接时,因为焊枪接触不到导气管下方的焊缝,需要将散热器翻转过来,才能将两条焊缝都焊接上,但是变压器用的散热器一般体型较大,人工翻转费时费力,翻转后还对正焊枪与焊缝之间位置,十分麻烦,工作效率低下。

技术实现要素:

4.本实用新型提出一种变压器用散热器直缝焊接设备,解决了相关技术中人工翻转散热器费时费力的问题。

5.本实用新型的技术方案如下:一种变压器用散热器直缝焊接设备,包括底座,所述底座上设置有焊接组件,增设翻转机构,所述翻转机构包括承载板、横移座、固定块和限位板,所述承载板一端铰接于所述底座上,另一端抵接在所述底座上,所述固定块固定设置在所述承载板侧面,所述横移座滑动设置在所述底座上,所述限位板转动设置在所述横移座上,所述固定块在所述限位板上滑动,所述承载板用于安装散热器,所述承载板借助所述横移座进行翻转。

6.作为进一步的技术方案,

7.所述焊接组件设置有两个且位于所述承载板两侧,所述焊接组件包括横移架、安装架和焊枪,所述横移架滑动设置在所述底座上,所述安装架滑动设置在所述横移架上,所述安装架滑动方向与待焊接端面平行,所述焊枪设置于所述安装架上且朝向所述承载板,所述焊枪借助所述横移架远离或靠近所述承载板。

8.作为进一步的技术方案,

9.还包括螺杆,所述螺杆与所述安装架螺纹配合,所述安装架上滑动设置有升降板,所述螺杆端部连接于所述升降板上,所述焊枪摆动设置在所述升降板上,所述升降板借助

所述螺杆进行升降。

10.作为进一步的技术方案,

11.还包括压板,所述压板滑动设置在所述承载板上,所述压板与散热器抵接,用于压紧散热器到所述承载板上。

12.作为进一步的技术方案,

13.还包括压紧组件,所述压紧组件包括气缸、压块、横移块和楔块,所述气缸固定设置在所述承载板上,所述压块固定设置在所述气缸的伸缩端,所述横移块滑动设置在所述承载板上,所述楔块固定设置在所述压板上,所述压块与所述横移块一端抵接,所述横移块另一端与所述楔块抵接,所述楔块借助所述压块靠近所述承载板,用于压紧散热器。

14.作为进一步的技术方案,

15.还包括多个弹簧,所述弹簧一端作用于所述压板上,另一端作用于所述承载板上,用于提供所述压板远离所述承载板的力,四个所述弹簧分别位于所述压板四角。

16.作为进一步的技术方案,

17.所述固定块设于所述承载板中部且设置方向垂直于所述承载板,所述限位板上具有滑槽,所述固定块在所述滑槽内滑动。

18.作为进一步的技术方案,

19.所述横移架上固定设置有位置传感器,用于检测所述安装架位置。

20.本实用新型的工作原理为:底座上设置有焊接组件,增设有翻转机构,翻转机构包括承载板、横移座、固定块、和限位板,承载板一端铰接于底座上,另一端抵接在底座上,固定块固定设置在承载板侧面,横移座滑动设置在所述底座上,限位板转动设置在横移座上,固定块在限位板上滑动,在承载板处于水平状态时,固定块的高度不超过限位板的转动点所在高度,散热器安装固定于承载板上;

21.工作时,散热器安装固定在承载板上,用焊接组件对导气管上方的焊缝进行焊接,焊接完成后,横移座向承载板铰接的一端滑动,带动限位板转动,固定块跟随限位板移动,固定块固定设置在承载板上,从而带动承载板移动,因承载板一端铰接,所以承载板抵接底座上的一端会抬起,随着横移座的滑动,限位板转动,当限位板转动超过90

°

后,固定块由限位板的一端滑向另一端,此时承载板跟随固定块将背面翻转过来,使背面朝上,使得原本在导向管下方的焊缝朝向,再由焊接组件进行焊接;

22.现有技术中,导气管与散热器中间具有上下两条焊缝,在焊接下方焊缝时,焊枪难以探到指定位置,这就需要将散热器翻转过来,但变压器用的散热器体型较大,人工翻转费时费力,十分麻烦;本实用新型中,通过横移座的滑动为驱动力,借助固定块和限位板的滑动连接,实现了用横移座滑动驱动承载板翻转,代替了人工,方便快捷,快速准确的实现承载板的翻转,解决了人工翻转散热器费时费力的问题。

附图说明

23.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

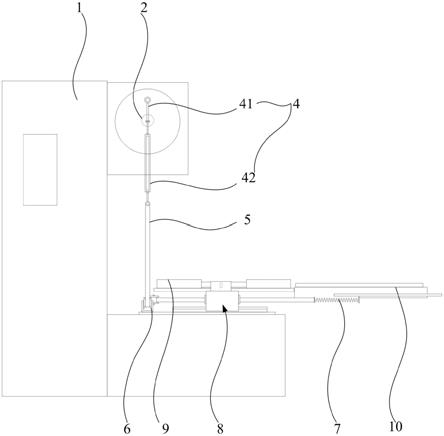

24.图1为本实用新型变压器用散热器直缝焊接设备轴测图;

25.图2为本实用新型变压器用散热器直缝焊接设备俯视图;

26.图3为本实用新型变压器用散热器直缝焊接设备侧视图;

27.图4为本实用新型附图1中a处放大图;

28.图5为本实用新型附图1中b处放大图;

29.图中:1、底座,2、承载板,3、横移座,4、固定块,5、限位板,6、横移架,7、安装架,8、焊枪,9、螺杆,10、升降板,11、压板,12、气缸,13、压块,14、横移块,15、楔块,16、弹簧,17、滑槽,18、位置传感器,19、散热器,20、导气管。

具体实施方式

30.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

31.如图1~图5所示,本实施例提出了一种变压器用散热器直缝焊接设备,包括底座1,所述底座1上设置有焊接组件,增设翻转机构,所述翻转机构包括承载板2、横移座3、固定块4和限位板5,所述承载板2一端铰接于所述底座1上,另一端抵接在所述底座1上,所述固定块4固定设置在所述承载板2侧面,所述横移座3滑动设置在所述底座1上,所述限位板5转动设置在所述横移座3上,所述固定块4在所述限位板5上滑动,所述承载板2用于安装散热器19,所述承载板2借助所述横移座3进行翻转。

32.本实施例中,焊接设备的具体结构如下:底座1上设置有焊接组件,增设有翻转机构,翻转机构包括承载板2、横移座3、固定块4、和限位板5,承载板2一端铰接于底座1上,另一端抵接在底座1上,固定块4固定设置在承载板2侧面,横移座3滑动设置在所述底座1上,限位板5转动设置在横移座3上,固定块4在限位板5上滑动,在承载板2处于水平状态时,限位板5处于竖直状态,固定块4的高度不超过限位板5的转动点所在高度,散热器19安装固定于承载板2上;

33.工作时,散热器19安装固定在承载板2上,用焊接组件对导气管20上方的焊缝进行焊接,焊接完成后,横移座3向承载板2铰接的一端滑动,带动限位板5转动,固定块4跟随限位板5移动,固定块4固定设置在承载板2上,从而带动承载板2移动,因承载板2一端铰接,所以承载板2抵接底座1上的一端会抬起,随着横移座3的滑动,限位板5转动,当限位板5转动超过90

°

后,固定块4由限位板5的一端滑向另一端,此时承载板2跟随固定块4将背面翻转过来,使背面朝上,使得原本在导向管下方的焊缝朝向,再由焊接组件进行焊接;

34.现有技术中,导气管20与散热器19中间具有上下两条焊缝,在焊接下方焊缝时,焊枪8难以探到指定位置,这就需要将散热器19翻转过来,但变压器用的散热器19体型较大,人工翻转费时费力,十分麻烦;本实施例中,通过横移座3的滑动为驱动力,借助固定块4和限位板5的滑动连接,实现了用横移座3滑动驱动承载板2翻转,代替了人工,方便快捷,快速准确的实现承载板2的翻转,解决了人工翻转散热器19费时费力的问题;散热器19安装固定在承载板2上,进行翻转后,散热器19的焊缝高度能保持不变,焊接组件的高度不用进行调节,只需调节焊接组件与散热器19之间的距离,节约工时,提高了工作效率。

35.进一步,还包括,

36.所述焊接组件设置有两个且位于所述承载板2两侧,所述焊接组件包括横移架6、安装架7和焊枪8,所述横移架6滑动设置在所述底座1上,所述安装架7滑动设置在所述横移

架6上,所述安装架7滑动方向与待焊接端面平行,所述焊枪8设置于所述安装架7上且朝向所述承载板2,所述焊枪8借助所述横移架6远离或靠近所述承载板2。

37.本实施例中,两个焊接组件分别位于承载板2两侧,焊接组件包括横移架6、安装架7和焊枪8,横移架6滑动设置在底座1上,滑动方向与横移座3的滑动方向相同,安装架7滑动设置在横移架6上,安装架7滑动方向平行于导风管,焊枪8设置在安装架7上,朝向散热器19,当焊接完上方焊缝后,需要承载板2翻转,位于承载板2铰接端一侧的横移架6向外滑动,为承载板2的翻转让开空间,当承载板2翻转完成后,另一侧的横移架6向内滑动,滑动至承载板2的铰接端,再进行两条焊缝的焊接;焊接时,安装架7在横移架6上滑动,代替人工操作,滑动方向平行于导风管,保证焊缝笔直,焊缝各处焊接质量均匀,提高散热器19的加工质量。

38.进一步,还包括,

39.还包括螺杆9,所述螺杆9与所述安装架7螺纹配合,所述安装架7上滑动设置有升降板10,所述螺杆9端部连接于所述升降板10上,所述焊枪8摆动设置在所述升降板10上,所述升降板10借助所述螺杆9进行升降。

40.本实施例中,螺杆9借助螺纹转动设置在安装架7上,安装架7上滑动设置有升降板10,螺杆9的端部抵接在升降板10上,升降板10与安装架7之间安装有弹性件,提供升降架上升的力,通过螺杆9旋进下压升降板10,焊枪8摆动设置在升降板10上,从而调节焊枪8所在高度,以适配不同厚度散热器19,焊枪8摆动设置,便于调节焊枪8口的工作角度,便于焊枪8口更加准确的探到焊缝处。

41.进一步,还包括,

42.还包括压板11,所述压板11滑动设置在所述承载板2上,所述压板11与散热器19抵接,用于压紧散热器19到所述承载板2上。

43.本实施例中,压板11滑动设置在承载板2上,滑动方向远离或靠近承载板2,工作时,将散热器19安装到承载板2上,压板11与散热器19抵接。向内滑动,将散热器19夹紧到承载板2上,起到定位作用,保证散热器19在承载板2的转动过程中不产生位移,提高稳定性和安全性。

44.进一步,还包括,

45.还包括压紧组件,所述压紧组件包括气缸12、压块13、横移块14和楔块15,所述气缸12固定设置在所述承载板2上,所述压块13固定设置在所述气缸12的伸缩端,所述横移块14滑动设置在所述承载板2上,所述楔块15固定设置在所述压板11上,所述压块13与所述横移块14一端抵接,所述横移块14另一端与所述楔块15抵接,所述楔块15借助所述压块13靠近所述承载板2,用于压紧散热器19。

46.本实施例中,压紧组件包括气缸12、压块13、两个横移块14和两个楔块15,气缸12固定设置在承载板2上,压块13固定设置在气缸12伸缩端,横移块14滑动设置在承载板2上,楔块15固定设置在压板11上,压块13两侧具有两个斜面,横移块14两端各具有一个斜面,楔块15一端具有斜面,斜面与斜面之间抵接,具体为:压块13与横移块14一端抵接,横移块14另一端抵接在楔块15上,压块13下压将两侧的横移块14向外推顶,横移块14借助斜面将两侧的楔块15向下推顶;承载板2两侧各设置一个压紧组件,通过几个楔块15将压板11均匀的下压,保证散热器19固定牢靠,防止承载板2翻转过程中散热器19掉出,损坏散热器19,使散

热器19经过翻转后,相对位置能保持不变,便于焊枪8对正,保证焊接正常进行。

47.进一步,还包括,

48.还包括多个弹簧16,所述弹簧16一端作用于所述压板11上,另一端作用于所述承载板2上,用于提供所述压板11远离所述承载板2的力,四个所述弹簧16分别位于所述压板11四角。

49.本实施例中,压板11四角分别设置有一个弹簧16,弹簧16一端作用于压板11上,另一端作用于承载板2上,提供压板11远离承载板2的力,将压板11撑开,便于安装散热器19;当卸下散热器19时,压块13上升后将压板11顶起,便于拆卸,同时使压板11的移动更加平滑稳定。

50.进一步,还包括,

51.所述固定块4设于所述承载板2中部且设置方向垂直于所述承载板2,所述限位板5上具有滑槽17,所述固定块4在所述滑槽17内滑动。

52.本实施例中,固定块4设置在承载板2中部,沿竖直方向设置,限位板5上具有沿竖直方向开设的滑槽17,固定块4在滑槽17内滑动,承载板2处于水平状态时,限位板5和固定块4均处于竖直状态,且固定块4的高度低于限位板5的转动点,限位板5随着横移座3的滑动而转动,固定块4随之摆动,从而将承载板2抵接的一端抬起,最终将承载板2翻转,翻转过程中固定块4在滑槽17内滑动,作为驱动力的同时也起到限位支撑的作用,使翻转平滑稳定,避免刚性碰撞损坏部件。

53.进一步,还包括,

54.所述横移架6上固定设置有位置传感器18,用于检测所述安装架7位置。

55.本实施例中,横移架6上固定设置有位置传感器18,用来检测安装架7所在位置,当安装架7移动到位置传感器18后,安装架7不能继续滑动,防止横移架6脱离导轨,提高安全性。

56.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。