1.本实用新型涉及交通运输工具领域,具体涉及一种手摇复位脚踏自行车。

背景技术:

2.传统脚踏自行车的动力转换传动机构包括中轴总成、曲柄总成、后轮轴总成、以及主动链盘、链条、从动链轮总成;其动力来源于人体双腿不断的圆周运动,驱使左右曲柄及主动链盘连续360

°

旋转,通过链条将动力由主动链盘传递到从动链轮、最后至后轮轴,使得自行车得以前行。传统的脚踏船、水上自行车、脚踏飞行器、脚踏雪地车也应用上述动力转换传动机构。

3.这里以传统的脚踏自行车为例,其驱动性能差、骑行费力,主要与驱动方式有关,受人体双腿运动距离和踏板最小离地间隙的限制,其曲柄的设计长度只能限制在一个较小的范围内。曲柄加主动链盘的圆周驱动方式,使骑车人的两条腿高起低落位差很大,而且高效驱动角度很小。在曲柄的360

°

旋转过程中,存在着一个上下止点的问题,致使有效力臂利用率不足,曲柄复位行程大,最佳施力角难掌握,人体的动力亦难以充分发挥作用;同时曲柄整圈旋转,曲柄的长度受限于旋转轴心到地面的距离,或者受限于施力者腿部可伸缩的长度,导致目前此类脚踏自行车操作沉重,体能消耗大。

4.现有几款驱动方式不同的脚踏自行车,曲柄不转整圈,于一定角度内往复式驱动,具体通过将用来驱动的施力柄做长,为驱动力臂加长提供条件。这里说的施力柄的长度是实体概念,力臂长度是与施力方向相关的物理量,是施力柄与施力方向夹角对应的直角边的长度。例如其有一款,它的力臂的转动轴心在后轮轴附近,力臂较长,一定角度内往复式驱动;它是用驱动力臂带动阻力臂,阻力臂通过连杆带动偏心轮旋转运动,偏心轮与后轮同轴固定,使得后轮被驱动,但在驱动装置中只要有偏心轮转整圈或者曲柄旋转整圈,力臂的长度就会呈周期性变化。假设人的腿部施力方向和大小始终确定不变,此情况下,力臂长度的变化曲线为正余弦曲线,根据骑车经验,实际情况是腿部的施力大小与体力有关,但是施力方向有一个较小的区间的变化,主要是在腿部最能伸展的位置附近,因此以上假设对于研究分析是有定性价值的,那么可以得出:此类人力驱动的交通设备,力的输出曲线就会有波谷和波峰,波峰最高点对应的是力臂与曲柄长度相等时刻,并且波谷和波峰占的相位周期占比相同,则驱动效率与传统自行车相同。虽然这种往复式运动机构的施力臂的长度不受限于旋转轴心与地面的距离,但是受限于腿部的伸缩距离,其实际力臂是驱动力臂减去阻力臂的长度。实际力臂越短,越费力。

5.现在还有一款进入市场的,由重庆奇可比自行车公司出品的自行车,叫做任意骑,专利cn201210036555.2,其出发点是实现正反踩踏均可实现驱动,它虽然在具体实施时驱动力臂的第一级位置用到了单向超越离合器,发挥了单向超越离合器可以任意调整驱动角度的优点,特别是采用单向超越离合器中的单向轴承,相比于棘轮更是有无空程的优势,其阻力臂就是单向轴承的半径,远小于动力臂长度,但是它与传统自行车的骑行方式一致,它的动力臂仍然和传统自行车的曲柄一样转整圈,长度自然受制于轴心与地面的距离,为了

人腿部可以在任意角度施力,没有设置力臂限位装置,其缺点是当腿部伸缩量大于曲柄长度时,会产生实际力臂长度快速小于曲柄长度的缺陷;并且其力臂可转整圈且碰不到地面存在结构性缺点:放弃了采用单向轴承后可把施力柄长度设置的远大于施力柄轴心到地面的距离,来增大动力臂和实际驱动力臂的有利条件;另外为了实现正反踩踏均可驱动,其左右曲柄中间加的过桥齿轮,让左右驱动力臂关联,其缺点是不能实现左右驱动力臂独立且同时的双驱动。虽然它正反都可踩,或者通过初始设置左右曲柄夹角小于180度,即使同向交替踩也可实现驱动力的输出曲线为把传统自行车的波谷转换为波峰,但是由于这种初始设置的“硬性”关联,在实际骑行过程中,骑行者不能自主更有效的自主选择驱动力输出的波峰段的缺点;另外由于在左右曲柄中间加的过桥齿轮的阻挡,对于整个装置的安装位置限定了,例如不能实现中轴即主动链盘轴不能与后轮即驱动轮实现同轴,从而不能实现整车的极简化设计,特别是浪费了实现驱动力臂的更长的有利条件;另外其没有空挡离合装置,倒转车轮力量过大时容易对传动系统的部件造成损坏。

6.另外现有自行车对于手臂的运动操控的锻炼力度较小,以及四肢协调能力的锻炼都较少。

7.经过我们多年的实验研究,以及相关专利的检索,以上罗列出了现有背景技术的缺点和不足。

技术实现要素:

8.本实用新型为克服上述现有技术的不足之处,提供了一种手摇复位脚踏自行车。

9.本实施例为解决技术问题所采用的技术方案是:包括:车架,以及安装于车架的人力变速驱动装置、手摇复位转向装置、前车轮、后车轮;

10.所述手摇复位转向装置包括复位装置和转向装置,转向装置与前车轮连接;复位装置与施力柄连接;

11.所述人力变速驱动装置包括:机架、施力柄、主动力轴、单向超越离合器、变速齿轮组,所述施力柄的一端与单向超越离合器的输入端固定,所述单向超越离合器的输出端固定在主动力轴上,施力柄往复的绕主动力轴旋转扫过扇形面运动做功,施力柄对应的驱动力臂直接驱动单向超越离合器的输入端正反双向旋转,从而间歇的驱动单向超越离合器的输出端单向旋转;

12.所述施力柄完成一次驱动复位时,复位装置提供给施力柄用于复位的推力;

13.所述变速齿轮组为角速度增速齿轮组,包括依次传动连接的输入端齿轮、中间变速齿轮组和终端齿轮;所述单向超越离合器的输出端与所述输入端齿轮通过主动力轴固定连接,后车轮与终端齿轮固定连接;

14.所述施力柄的长度大于人体施力部位在人力驱动下的运动行程,即施力柄绕主动力轴旋转扫过的扇形为小于60度的扇形,施力柄与机架之间设有确保施力柄绕主动力轴旋转小于60度的限位装置;

15.所述单向超越离合器为单向轴承或灵敏度大于143响的棘轮;

16.所述机架设置在车架上,所述后车轮与人力变速驱动装置的终端齿轮固定连接。

17.作为本实用新型的进一步技术方案为,所述转向装置包括手摇复位驱动转向杆和手摇复位驱动转向杆转轴,所述复位装置包括滑动复位拨杆、滑动复位拨杆转轴和施力柄

滑槽,滑动复位拨杆转轴横向平行的安装在车架上,滑动复位拨杆通过滑动复位拨杆转轴安装在车架上,手摇复位驱动转向杆转轴纵向平行的设置在滑动复位拨杆的上端,手摇复位驱动转向杆通过手摇复位驱动转向杆转轴安装在滑动复位拨杆上,施力柄滑槽设置在靠近单向超越离合器的施力柄一端,滑动复位拨杆端部设置于施力柄滑槽内并沿施力柄滑槽滑动;手摇复位驱动转向杆的下端通过万向轴承连接转向羊角。

18.作为本实用新型的进一步技术方案为,所述限位装置为对施力柄或滑动复位拨杆运动行程的限位装置。

19.作为本实用新型的进一步技术方案为,当所述限位装置为对施力柄的限位装置,所述限位装置包括中空的限位壳,限位壳罩在单向超越离合器上,限位壳的边缘开设有竖向的限位口,脚踏板穿过限位口,限位口与主动棘轮的中轴夹角介于30-60

°

。

20.作为本实用新型的进一步技术方案为,所述变速齿轮组为角速度增速齿轮组,包括输入端齿轮、中间变速齿轮组和终端齿轮,所述输入端齿轮、中间变速齿轮和终端齿轮的旋转轴平行,所述输入端齿轮通过主动力轴与所述单向超越离合器的输出端固定连接;所述输入端齿轮与中间变速齿轮组传动配合,所述中间变速齿轮组和终端齿轮传动配合。

21.作为本实用新型的进一步技术方案为,当变速齿轮组为两级增速时,所述中间变速齿轮组包括第一变速齿轮和第二变速齿轮,所述第一变速齿轮和第二变速齿轮同轴固定,所述输入端齿轮与第一变速齿轮传动配合,所述第二变速齿轮和终端齿轮传动配合;所述输入端齿轮、中间变速齿轮组和终端齿轮直接啮合或通过链条啮合;输入端齿轮与第一变速齿轮的传动比范围为3:1~12:1,第二变速齿轮和终端齿轮的传动比范围为3:1~12:1。

22.作为本实用新型的进一步技术方案为,所述机架上安装有空挡装置,所述空挡装置包括空挡触发器和空挡离合器;所述空挡触发器包括被动触发器和主动触发器;所述被动触发器为限位口上沿安装的被动离合触动杠杆,被动离合触动杠杆通过拉线或连杆连动空挡离合器,施力柄向上转动碰到该被动离合触动杠杆时,被动触发器起作用;所述主动触发器为安装于机架上手柄位置的主动离合触动杠杆,主动离合触动杠杆通过拉线连动空挡离合器;所述空挡离合器用于中间变速齿轮组与终端齿轮的离合或者是终端齿轮与车轮的离合。

23.作为本实用新型的进一步技术方案为,所述变速齿轮组为链条啮合,空挡离合器用于中间变速齿轮组和终端齿轮的离合,所述空挡离合器包括与链条啮合的链条张持齿轮、离合拨链齿轮;空挡触发器通过拉线或连杆控制离合拨链齿轮的位置变化,使链条与终端齿轮之间离合。

24.作为本实用新型的进一步技术方案为,所述复位装置包括辅助缓冲装置,所述辅助缓冲装置安装于限位装置上,辅助缓冲装置对施力柄施加向上的弹力,所述辅助缓冲装置包括簧片;簧片安装于限位壳的限位口下沿的内壁。

25.作为本实用新型的进一步技术方案为,所述后车轮为一个,且为驱动车轮,后车轮与主动力轴旋转连接,输入端齿轮、终端齿轮和驱动车轮轴的轴线重合,主动力轴与车架通过轴承旋转连接,主动力轴与中间变速齿轮组的轴平行,中间变速齿轮组的轴转动连接在车架上。

26.本实用新型的有益效果为:

27.本实用新型提高力的输出效率,使得输出力波峰相位比波谷的比值大于常规旋转曲柄式的;本实用新型克服现有自行车或电动助力车存在的力臂短、传动上有空程、速度慢的缺陷,具有结构紧凑、力臂长、传动上无空程、安全性好,手动复位,又可手动驱动,同时锻炼手臂,四肢联动的显著优点,特别是对于后轮单轮驱动的两轮或三轮自行车,脚踏杆可以从后轮轴向前延伸,是最大限度的获取驱动力臂长度的设计。

附图说明

28.图1为本实用新型的力学原理的驱动力输出大小与脚踏板对应的曲线示意图;

29.图2为本实用新型的各装置逻辑示意图;

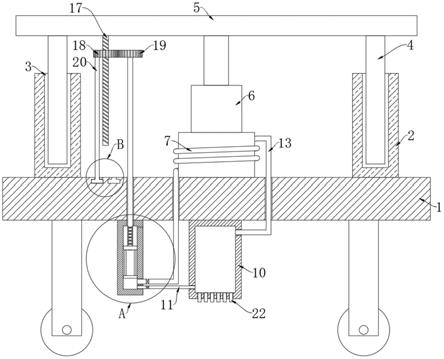

30.图3为本实用新型提出的一种手摇复位脚踏自行车结构图示意图;

31.图4为本实用新型提出的变速装置结构图示意图;

32.图5为本实用新型提出的输入驱动齿轮和输出驱动齿轮不同轴结构图示意图;

33.图6为本实用新型提出的空挡装置的安装结构图示意图;

34.图7为本实用新型提出的空挡装置的实施结构图示意图;

35.图8为本实用新型提出的空挡装置的另一实施结构图示意图;

36.图9为本实用新型提出的转向装置局部放大图示意图;

37.图10为本实用新型提出的滑槽结构图示意图;

38.图11为本实用新型提出的限位装置与辅助缓冲装置安装结构图示意图;

39.其中:

40.1-车架,2-施力柄,3-主动力轴,4-单向超越离合器,5-限位装置,6-复位装置,7-转向装置,8-变速齿轮组,9-离合装置,10-车轮;

41.21-脚踏板;

42.51-限位壳,52-限位口;

43.61-簧片;62-施力柄滑槽,63-滑动复位拨杆,64-滑动复位拨杆转轴;71-转向把手,72-转向羊角;73-手摇复位驱动转向杆,74-手摇复位驱动转向杆转轴,75-万向轴承;

44.81-输入端齿轮,82-中间变速齿轮组,83-终端齿轮;

45.821-第一变速齿轮,822-第二变速齿轮;

46.91-被动离合触动杠杆,92-拉线,93-拉线,94-链条,95-链条张持齿轮,96-离合拨链齿轮,97-离合弹簧,98-固定板,99-齿轮安装板,90-拉线固定孔,907-传动链条;

47.101-前车轮,102-后车轮。

具体实施方式

48.下面结合附图及实施例描述本实用新型具体实施方式:

49.参见图1和图2,其中图1指导我们设计的目标理想状态的设计功效指标,最终设计制作出来的产品力的输出曲线为图1下半部分短周期的粗波浪线,达到了本实用新型最终的有益效果。图2是本实用新型各装置之间的逻辑图,箭头表示力传输的方向。

50.本实施例的一种手摇复位脚踏自行车,如图3-8所示,包括:车架1,以及安装于车架的人力变速驱动装置、手摇复位转向装置、前车轮101、后车轮102;

51.所述手摇复位转向装置包括复位装置6和转向装置7,转向装置7与前车轮101连

接;复位装置6与施力柄2连接;

52.人力变速驱动装置包括:机架、施力柄2、主动力轴3、单向超越离合器4、变速齿轮组8,施力柄的一端与单向超越离合器的输入端固定,单向超越离合器的输出端固定在主动力轴上,施力柄往复的绕主动力轴旋转扫过扇形面运动做功,施力柄对应的驱动力臂直接驱动单向超越离合器的输入端正反双向旋转,从而间歇的驱动单向超越离合器的输出端单向旋转;

53.施力柄完成一次驱动复位时,复位装置提供给施力柄用于复位的推力;

54.变速齿轮组为角速度增速齿轮组,包括依次传动连接的输入端齿轮81、中间变速齿轮组82和终端齿轮83;单向超越离合器的输出端与输入端齿轮通过主动力轴固定连接,后车轮与终端齿轮固定连接;

55.施力柄的长度大于人体施力部位在人力驱动下的运动行程,即施力柄绕主动力轴旋转扫过的扇形为小于60度的扇形,施力柄与机架之间设有确保施力柄绕主动力轴旋转小于60度的限位装置;

56.单向超越离合器为单向轴承或灵敏度大于143响的棘轮;

57.机架设置在车架上,后车轮与人力变速驱动装置的终端齿轮连接。

58.所述转向装置包括手摇复位驱动转向杆73和手摇复位驱动转向杆转轴74,所述复位装置包括滑动复位拨杆63、滑动复位拨杆转轴64和施力柄滑槽62,滑动复位拨杆转轴和车横向平行的安装在车架上,滑动复位拨杆通过滑动复位拨杆转轴安装在车架上,手摇复位驱动转向杆转轴和车纵向平行的设置在滑动复位拨杆的上端,手摇复位驱动转向杆通过手摇复位驱动转向杆转轴安装在滑动复位拨杆上,施力柄滑槽设置在靠近单向超越离合器的施力柄一端,滑动复位拨杆端部设置于施力柄滑槽内并沿施力柄滑槽滑动;手摇复位驱动转向杆的下端通过万向轴承75连接转向羊角72。

59.限位装置5为对施力柄2或滑动复位拨杆运动行程的限位装置。

60.当限位装置为对施力柄的限位装置,限位装置包括中空的限位壳51,限位壳罩在单向超越离合器上,限位壳的边缘开设有竖向的限位口52,脚踏板穿过限位口,限位口与主动棘轮的中轴夹角介于30-60

°

。

61.变速齿轮组8为角速度增速齿轮组,包括输入端齿轮81、中间变速齿轮组82和终端齿轮83,输入端齿轮、中间变速齿轮和终端齿轮的旋转轴平行,输入端齿轮通过主动力轴与单向超越离合器的输出端固定连接;输入端齿轮与中间变速齿轮组传动配合,中间变速齿轮组和终端齿轮传动配合。

62.当变速齿轮组为两级增速时,中间变速齿轮组包括第一变速齿轮821和第二变速齿轮822,第一变速齿轮和第二变速齿轮同轴固定,输入端齿轮与第一变速齿轮传动配合,第二变速齿轮和终端齿轮传动配合;输入端齿轮、中间变速齿轮组和终端齿轮直接啮合或通过链条啮合;输入端齿轮与第一变速齿轮的传动比范围为3:1~12:1,第二变速齿轮和终端齿轮的传动比范围为3:1~12:1。

63.机架上安装有空挡装置,空挡装置包括空挡触发器和空挡离合器;空挡触发器包括被动触发器和主动触发器;被动触发器为限位口上沿安装的被动离合触动杠杆91,被动离合触动杠杆通过拉线93或连杆连动空挡离合器,施力柄向上转动碰到该被动离合触动杠杆时,被动触发器起作用;主动触发器为安装于机架上手柄位置的主动离合触动杠杆,主动

离合触动杠杆通过拉线92连动空挡离合器;空挡离合器用于中间变速齿轮组与终端齿轮的离合或者是终端齿轮与车轮的离合。

64.变速齿轮组为链条啮合,空挡离合器用于中间变速齿轮组和终端齿轮的离合,空挡离合器包括与链条94啮合的链条张持齿轮95、离合拨链齿轮96;空挡触发器通过拉线或连杆控制离合拨链齿轮的位置变化,使链条与终端齿轮之间离合。

65.本实施例的空挡离合器还包括固定板98、齿轮安装板99,固定板与机架固定连接,齿轮安装板与固定板通过轴孔旋转连接,链条张持齿轮和离合拨链齿轮安装于齿轮安装板,固定板上安装有拉线固定孔90,拉线的线芯与齿轮安装板固定连接,固定板、齿轮安装板之间连接有离合弹簧97。触动杠杆被触动时,线芯被拉拽,齿轮安装板绕固定板旋转,使得链条张持齿轮和离合拨链齿轮位置改变,链条张持齿轮将链条94拨开,使得链条94与终端齿轮分离,实现空挡。

66.复位装置还包括辅助缓冲装置,辅助缓冲装置安装于限位装置上,辅助缓冲装置对施力柄施加向上的弹力,辅助缓冲装置包括簧片61/扭簧;簧片/扭簧安装于限位壳的限位口下沿的内壁。

67.本实施例的后车轮为一个,且为驱动车轮。

68.一种实施例中,后车轮与主动力轴旋转连接,输入端齿轮、终端齿轮和驱动车轮轴的轴线重合,主动力轴与车架通过轴承旋转连接,主动力轴与中间变速齿轮组的轴平行,中间变速齿轮组的轴转动连接在车架上。

69.上面结合附图对本实用新型优选实施方式作了详细说明,但是本实用新型不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,这些变化涉及本领域技术人员所熟知的相关技术,这些都落入本实用新型专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。