1.本实用新型涉及火炸药生产装备技术领域,尤其是涉及一种在火炸药生产过程中使用的用于压制成型药片的出片装置。

背景技术:

2.火炸药能在极短时间内剧烈燃烧(即爆炸),火炸药爆炸时,能释放出大量的热能并产生高温高压气体,对周围物质起破坏、抛掷、压缩等作用。人们对火炸药的研制开发从未间断,并取得了可喜的成果,火炸药的用途越来越广阔。例如,传统的冲裁机冲击锤头的动力源为液压源,提升冲裁速度比较困难,而采用火炸药爆炸可以产生瞬时的高能量膨胀气体,用其作为锤头的动力源,冲击锤头将能获得很高的冲击速度和能量,从而能提高冲裁件的质量。为了提高高锰钢件的表面硬度,增强其耐磨性能等,需对其表面进行硬化处理,目前多采用机械方法或爆炸硬化方法对高锰钢件进行硬化处理,机械方法效率低,硬化效果不理想,而高锰钢工件在火炸药爆炸产生的爆炸冲击波作用下工件内部发生塑性变形或结构变化,引起工件表层和深层硬度提高,并且工件在冲击波作用下增加晶粒位错,内部晶粒得到细化,同时提高工件的抗拉强度和表面硬度,改善工件的机械性能,提高工件的耐磨性,进而延长工件的使用寿命。

3.为了适应火炸药应用领域产业发展的需求,同时提高火炸药使用过程中的安全性和便利性,有必要对火炸药制成片状的火炸药,以适应高新技术产业的发展,因此开发用于压制成型药片的出片装置具有重要意义。现有用于压制成型药片的出片装置自动化程度低,存在生产效率低等问题。

技术实现要素:

4.本实用新型解决的技术问题在于如何提供一种用于压制成型药片的出片装置,在火炸药制片生产过程中,能实现自动化生产,提高生产效率。

5.为了解决上述技术问题,本实用新型提供的用于压制成型药片的出片装置,包括机架,与所述机架连接的承载平台,至少三根第一端与所述承载平台连接的立柱,与所述立柱的另一端连接的安装平台,缸座与所述安装平台连接的气缸,与所述安装平台连接的导套,与所述导套滑动连接的导杆,与所述导杆的一端连接、且与所述气缸的活塞杆连接的安装板,若干与所述安装板连接的出片推杆,至少三根与所述安装板连接的定位杆,与所述承载平台可分离连接的成型模具,分别位于所述成型模具的二侧、且与所述承载平台连接的第一防提升气缸和第二防提升气缸,与第一防提升气缸的活塞杆连接的第一压模板,与第二防提升气缸的活塞杆连接的第二压模板,与所述承载平台连接的模具换位气缸,一端与所述承载平台的底面铰接的药片仓,一端与所述机架铰接、另一端与所述药片仓铰接的伸缩机构;所述成型模具具有与所述出片推杆相配合的成型孔、和与所述定位杆相配合的定位导向孔;所述成型模具包括底架,与所述底架滑动连接的成型凹模,所述底架设有通孔,所述成型凹模具有成型通孔,当成型凹模与底架之间的位置改变时,底架的通孔与成型通

孔能实现对齐串通或错位封堵。

6.作为进一步改进技术方案,本实用新型提供的用于压制成型药片的出片装置,还具有位于所述机架一侧的药片输送机,与所述药片输送机可分离连接的药片输送箱。

7.作为进一步改进技术方案,本实用新型提供的用于压制成型药片的出片装置,还具有设置在所述药片输送机上方的隔离门导轨,与所述隔离门导轨滑动连接的隔离门,推动所述隔离门沿所述隔离门导轨上下移动的第二伸缩机构。

8.作为进一步改进技术方案,本实用新型提供的用于压制成型药片的出片装置,所述成型模具具有能置入所述承载平台上的移动架,所述底架与移动架嵌入连接;所述底架、成型凹模的近第一防提升气缸一侧具有供第一压模板施压的第一台阶,所述底架、成型凹模的近第二防提升气缸一侧具有供第二压模板施压的第二台阶。

9.在不冲突的情况下,上述改进方案可单独或组合实施。

10.本实用新型提供的技术方案具有精度高,一次冲压可以冲出多片药片,生产效率高,易于实现自动化生产的特点。

附图说明

11.附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,但并不构成对本实用新型的不当限定。在附图中:

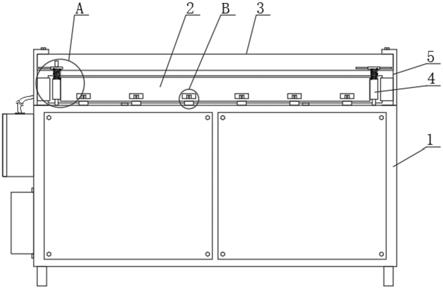

12.图1是实施例用于压制成型药片的出片装置的立体结构原理示意图;

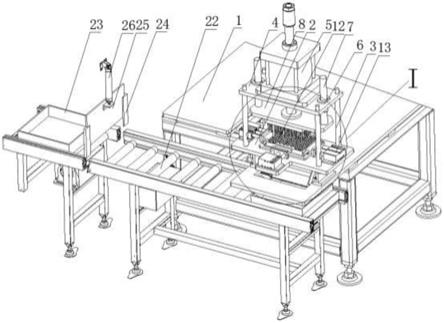

13.图2是图1中的i部放大图;

14.图3是实施例中的成型模具的结构原理示意图;

15.图4是实施例中成型模具的通孔对齐串通时的状态图;

16.图5是实施例中成型模具的通孔错位封堵时的状态图。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

18.如图1和图2所示,用于压制成型药片的出片装置包括机架1,与机架1连接的承载平台2,至少三根第一端与承载平台2连接的立柱3,与立柱3的另一端连接的安装平台4,缸座与安装平台4连接的气缸5,与安装平台4连接的导套6,与导套6滑动连接的导杆7,与导杆7的一端连接、且与气缸5的活塞杆连接的安装板8,若干与安装板8 连接的出片推杆9,至少三根与安装板8连接的定位杆10,与承载平台2可分离连接的成型模具12,分别位于成型模具12的二侧、且与承载平台2连接的第一防提升气缸13和第二防提升气缸14,与第一防提升气缸13的活塞杆连接的第一压模板15,与第二防提升气缸14的活塞杆连接的第二压模板16,与承载平台2连接的模具换位气缸17,一端与承载平台2的底面铰接的药片仓18,一端与机架1铰接、另一端与药片仓18铰接的伸缩机构19;成型模具12具有与出片推杆9相配合的成型孔、和与定位杆10相配合的定位导向孔。如图3至图5所示,成型模具12包括底架20,与底架20滑动连接的成型凹模21,底架20设有通孔,成型凹模21具有成型通孔,当成型凹模21与底架20之间的位置改变时,底架20的通孔与成型通孔能实现对齐串通或错位封堵。

19.本实用新型提供的技术方案,气缸5能带动安装板8、出片推杆9、定位杆10上下往

复运动,在气缸5带动安装板8下降过程中,导杆7防止安装板8产生偏离。如图4所示,出片时,模具换位气缸17推动成型凹模21,使底架20的通孔与成型通孔对齐串通,定位杆10先抵达成型模具12,伸入定位导向孔,将成型模具12与出片推杆9的相对位置进行校准,出片推杆9继续下降,伸入成型孔内,将盛放在成型孔内的火炸药片冲出成型孔,落入药片仓18或药片输送箱23内。第一压模板15、第二压模板16防止出片推杆9从成型孔退出时,将成型模具12带出。底架20的通孔与成型通孔错位封堵,便于压制成型过程中成型和装有物料的成型模具12在不同工位之间的转移。伸缩机构19伸出,药片仓18的活动端向上,能装载从成型模具12冲出的药片,用于生产过程中的暂存,方便更换药片输送箱23,伸缩机构19收缩,药片仓18的活动端向下,药片仓18内暂存的药片和从成型模具12冲出的药片送往运输机构中输出。本实用新型提供的技术方案具有精度高,一次冲压可以冲出多片药片,生产效率高,易于实现自动化生产的特点。

20.如图1所示,作为其中的一个实施例,用于压制成型药片的出片装置还具有位于机架1一侧的药片输送机22,与药片输送机11可分离连接的药片输送箱23。

21.如图1所示,作为其中的一个实施例,用于压制成型药片的出片装置还具有设置在药片输送机22上方的隔离门导轨24,与隔离门导轨24滑动连接的隔离门25,推动隔离门25沿隔离门导轨24上下移动的第二伸缩机构26。生产过程中,从安全角度考虑,操作人员需与作业设备及设备上存有的药物区域分离,设计时,操作区与生产区是通过分隔墙进行分隔的,设有隔离门25便于将操作区与生产区隔离严密分开,解决药片输送箱23进出隔离墙的技术问题。

22.如图1所示,作为其中的一个实施例,用于压制成型药片的出片装置的成型模具12具有能置入承载平台2上的移动架11,底架20与移动架11嵌入连接;底架20、成型凹模21的近第一防提升气缸13一侧具有供第一压模板15施压的第一台阶27,底架20、成型凹模21的近第二防提升气缸14一侧具有供第二压模板16施压的第二台阶28。成型模具12采用可分离式连接和分体式设计,便于维护,也便于与给料,出料等上下工序组合运行。

23.本实用新型不限于以上优选实施方式,还可在本实用新型权利要求和说明书限定的精神内,进行多种形式的变换和改进,能解决同样的技术问题,并取得预期的技术效果,故不重述。本领域的普通技术人员能从本实用新型公开的内容直接或联想到的所有方案,只要在权利要求限定的精神之内,也属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。