1.本实用新型涉及一种高电流密度铜电解生产的电解槽进液装置,属于有色金属冶炼技术领域。

背景技术:

2.传统电解槽进液都由一根进液主管道供液,因此管道出口的位置对生产影响很大。传统的电解槽的循环进液装置分为两种。

3.一种是对角型下进上出进液装置,进液管道直接插入电解槽内极板下方,而溢流口位于电解槽另一侧上方,这种左下进和右上出的方式会导致槽内冲出的液体经电解槽底壁而改变方向,冲击液流向与阳极泥沉降方向反向,再加上溢流口虹吸,彻底改变槽内液体流向,不利于阳极泥沉降,易使阴极铜板面产生阳极泥粒子;且电解槽内另外两对角处液体循环也不均匀充分,电解槽的左上和右下部分液体循环速度极慢,容易形成浓差极化,使阴极铜质量恶化。

4.另一种是中部进液两端出液的进液装置,进液管道直插极板下方,位于槽内极板中部正下方,而溢流口位于槽的两侧,冲击液虽从底部冲出,但在两侧溢流口的虹吸作用下,槽内液体流向同样与阳极泥沉降方向反向,也不利于阳极泥沉降,易使阴极铜板面产生阳极泥粒子;且供液流量不能使用太大,防止阳极泥沉降变差以及阴极形成机械夹杂。

5.因为上述两种方式都会冲击沉降阳极泥,稍微提高流量阳极泥沉降就会变差,造成阴极铜长粒子,而低流量又容易形成浓差极化,无法实现高电流密度生产;同时电解槽内液体循环也不够均匀性,限制了阴极铜析出品质的提高。因此为了实现高电流密度生产,提高铜析出的品质,必须对电解槽的进液装置进行重新设计。

技术实现要素:

6.为了解决上述现有技术存在的不足,本实用新型提供了一种高电流密度铜电解生产的电解槽进液装置,使电解液流动方向发生变化,使电解液不会直接对阳极泥有冲击作用,提高阳极泥沉降,大大减轻了阴极铜形成阳极泥粒子的风险,有利于槽内液体循环均匀性,更有利于进一步提高电解液供液流量。

7.本实用新型解决其技术问题所采用的技术方案是:一种高电流密度铜电解生产的电解槽进液装置,包括进液弯管、下液l型管、分流管和排液筒,进液管道通过进液弯管与下液l型管连通,下液l型管将电解液主流引流至电解槽内极板的中部正下方,下液l型管与分流管垂直连通,分流管将电解液主流分流至电解槽两侧壁附近,分流管端部均垂直连通有排液筒,排液筒将分流的电解液前后双向排出,溢流口位于极板两侧电解槽内的上部。通过进液弯管、下液l型管、分流管和排液筒的引流作用,使排液口不在阴、阳极板下方,有效避免了液体冲击阳极泥,有利于阳极泥的沉降,其次排液筒强制疏导液体排出方向,使匀高速的电解液得到缓冲且循环更均,有利于槽内电解液成分、添加剂和温度分布均匀,有利于消除浓差极化,使在高电流密度下能够产出高品质合格阴极铜。

8.进一步的,所述的进液弯管作用是使进液管道与电解槽回液管道错开,进液弯管由带法兰盘直管道与三段直管道热熔焊接而成,材料均为frpp,三段管道的长度分别为200mm、280mm和400mm,管道内径为48.8mm,外径为63mm。

9.进一步的,下液l型管由两段直管道和一个直角弯头焊接而成,垂直管道长253mm,水平管道长2700mm,管道和弯头内径均为48.8mm,外径均为63mm。

10.进一步的,下液l型管末端连通的分流管为三通管,三通管两端伸展的长度为1110mm,内径为48.8mm,外径为63mm,长于极板的宽度。

11.进一步的,分流管两端连通的排液筒为三通管,排液筒的内径为φ48.8mm,外径为63mm。

12.本实用新型的有益效果是:解决了传统循环方式生产时阳极泥沉降的问题,利用出液口位置的改变,并配合溢流口的虹吸,改变电解液流动方向,使电解液不会直接对阳极泥有冲击作用,提高阳极泥沉降,大大减轻了阴极铜形成阳极泥粒子的风险,一根进液主管道分成四个出液口,并分布在电解槽两侧,不仅有利于槽内液体循环均匀性,更有利于进一步提高电解液供液流量,产品结构简单,投入资金较少,同时高电流密度也能生产出合格阴极铜。

附图说明

13.下面结合附图和具体实施方式对本实用新型进一步说明。

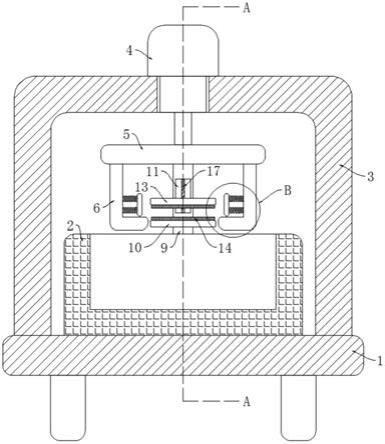

14.图1为传统对角型下进上出进液装置的结构示意图。

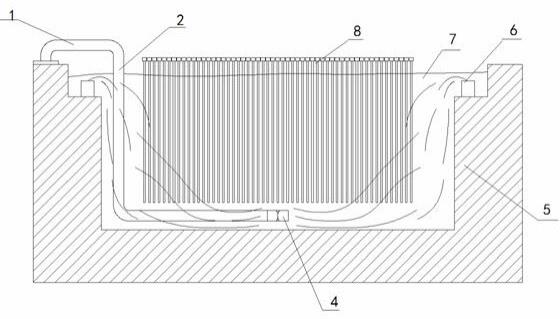

15.图2为传统中部进液两端出液的进液装置的结构示意图。

16.图3为本实用新型的结构示意图。

17.图4为本实用新型的使用示意图。

18.图5为本实用新型的使用俯视示意图。

19.图中标号:

20.1、进液弯管,2、下液l型管,3、分流管,4、排液筒,5、电解槽,6、溢流口,7、电解液,8、极板。

具体实施方式

21.如图1-5所示,一种高电流密度铜电解生产的电解槽进液装置,包括进液弯管1、下液l型管2、分流管3和排液筒4,进液管道通过进液弯管1与下液l型管2连通,下液l型管2将电解液7的主流引流至电解槽5内极板8的中部正下方,下液l型管2与分流管3连通,分流管3将电解液7的主流分流至电解槽5两侧壁附近,分流管3端部均连通有排液筒4,排液筒4将分流的电解液7从前后双向排出,溢流口6位于极板8两侧电解槽5内的上部,通过进液弯管1、下液l型管2、分流管3和排液筒4的引流作用,使排液口不在阴、阳极板下方,有效避免了液体冲击阳极泥,有利于阳极泥的沉降,其次排液筒强制疏导液体排出方向,使匀高速的电解液得到缓冲且循环更均,有利于槽内电解液成分、添加剂和温度分布均匀,有利于消除浓差极化,使在高电流密度下能够产出高品质合格阴极铜。

22.优选地,所述的进液弯管1作用是使进液管道与电解槽回液管道错开,进液弯管1由带法兰盘直管道与三段直管道热熔焊接而成,材料均为frpp,三段管道的长度分别为

200mm、280mm和400mm,管道内径为48.8mm,外径为63mm。

23.优选地,下液l型管2由两段直管道和一个直角弯头焊接而成,垂直管道长253mm,水平管道长2700mm,管道和弯头内径均为48.8mm,外径均为63mm。

24.优选地,下液l型管末端连通的分流管3为三通管,三通管两端伸展的长度为1110mm,内径为48.8mm,外径为63mm,长于极板8的宽度。

25.优选地,分流管3两端连通的排液筒4为三通管,排液筒4的内径为φ48.8mm,外径为63mm。

26.本实用新型针对电解生产的主要突出问题,如阳极泥沉降问题,流量提升问题以及浓差极化问题,对比分析了现存的大部分电解槽进液装置,以节约、简便和易于施工改造为原则,而设计实用新型的电解槽进液装置,本装置的结构特点有两个:一是改变出液口位置;二是一个出液口变成四个出液口。而解决上述问题的原理在于改变电解槽5内液体流向,使电解液7不会直接对阳极泥有冲击作用,提高阳极泥沉降,减轻阴极铜形成阳极泥粒子的风险,利于槽内液体循环均匀性,更有利于进一步提高电解液7供液流量。

27.本装置的具体设计尺寸可以依据实际情况进行调整,下液l型管2的长度可以根据电解槽5的实际长度进行调整,分流管3长度可以根据阴阳极板宽度和电解槽5宽度进行调整,管路内径也可以根据实际情况进行调整,本实用新型实用性较强,成本低廉但有效地解决了影响电解生产的主要问题。

28.三种进液装置生产对比数据如下:

[0029][0030]

从新型进液装置与其他两种传统进液装置的生产实践对比可见,新型进液装置与传统装置相比具有较大优势,不仅解决了液流冲击阳极泥的问题,更使电流密度和流量有了大幅提升,电解槽内温度和成分更加均匀,同时添加剂的消耗也有所降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。