1.本技术涉及电镀设备领域,尤其是涉及一种恒温电镀槽。

背景技术:

2.电镀是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化,提高耐磨性、导电性、反光性、抗腐蚀性及增进美观等作用。

3.电镀时,电镀液的温度偏高或者偏低都会影响镀层的质量。相关技术中的电镀槽中电镀液的温度往往随加热管的加热而偏高,电镀槽无法快速地对电镀液进行降温,影响镀层的质量。

4.上述中的相关技术,存在有降温效果差的缺陷。

技术实现要素:

5.为了改善降温效果差的问题,本技术提供一种恒温电镀槽。

6.本技术提供的一种恒温电镀槽采用如下的技术方案:

7.一种恒温电镀槽,包括电镀槽本体和设置于所述电镀槽本体上的冷却管,所述冷却管至少有一根,所述冷却管包括设置于所述电镀槽本体的开口的正上方的外置管和铺设于所述电镀槽本体内的内置管。

8.通过采用上述技术方案,外置管位于电镀槽本体开口的正上方,镀件能够挂在外置管上进行电镀作业,节省了空间;当电镀槽本体中电镀液的温度过高时,冷却管开始工作,外置管对镀件和电镀液的表面进行降温,内置管对电镀液进行降温,使电镀液的温度迅速降低,防止温度过高影响镀层的质量。

9.可选的,所述内置管铺设于所述电镀槽本体的底壁和侧壁上。

10.通过采用上述技术方案,内置管铺设在电镀槽本体的底壁和侧壁,使冷却更加均匀,提高了冷却效果,使电镀液的温度能够快速降低。

11.可选的,所述内置管在所述电镀槽本体的底壁和侧壁的铺设形状为弯折形,弯折形可以是“w”形和“u”形。

12.通过采用上述技术方案,弯折形内置管的铺设,增大了与电镀液的接触面积,使电镀液能够快速降温。

13.可选的,还包括用于测量电镀液温度的测温组件。

14.通过采用上述技术方案,测温组件能够测量电镀液的温度,当温度过高时,冷却管工作,使电镀液的温度迅速降低。

15.可选的,所述测温组件包括设置于所述电镀槽本体的内侧壁上的温度传感器和设置于所述电镀槽本体外壁的温度显示器,所述温度传感器电性连接于所述温度显示器。

16.通过采用上述技术方案,温度传感器能够测量电镀液的温度,温度显示器显示温度传感器测量的温度,便于工作人员观察电镀液的温度是否偏高,以此来控制冷却管工作,

提高了生产良率。

17.可选的,所述外置管套设有金属管,所述金属管的两端分别固定于所述电镀槽本体的开口处。

18.通过采用上述技术方案,金属管限制外置管晃动,增加了外置管的承重能力,避免外置管无法承受镀件的重量,提高了电镀槽结构稳定性。

19.可选的,所述电镀槽本体上设置有固定座,所述固定座开设有与所述电镀槽本体内部连通的固定孔,所述外置管固定于所述固定孔中、且所述外置管穿过所述固定孔延伸入所述电镀槽本体中。

20.通过采用上述技术方案,固定座和固定孔的设置,便于将外置管固定在电镀槽本体上,使外置管不易晃动,提高了电镀槽结构稳定性。

21.可选的,所述金属管上设置有能够滑移于所述金属管的套环,所述套环的两侧均周设有环状凸缘,镀件能够挂设在所述套环上进行电镀作业。

22.通过采用上述技术方案,镀件能够挂在套环上,套环能够带动镀件滑移,便于对电镀槽中的镀件进行布局,环状凸缘防止镀件脱离套环。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过在外置管上挂设镀件,当电镀槽本体中电镀液的温度过高时,冷却管开始工作,外置管对镀件和电镀液的表面进行降温,内置管对电镀液进行降温,使电镀液的温度迅速降低,防止温度过高影响镀层的质量;

25.通过将内置管弯折形铺设,增大了与电镀液的接触面积,使电镀液能够快速降温。

附图说明

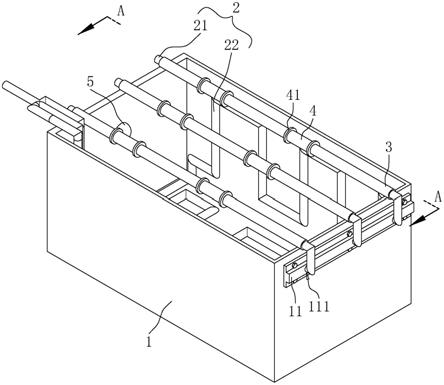

26.图1是本技术实施例1的整体结构示意图;

27.图2是图1中a-a方向的剖视图;

28.图3是本技术实施例2的整体结构示意图;

29.图4是本技术实施例3的整体结构示意图。

30.附图标记说明:1、电镀槽本体;11、固定座;111、固定孔;2、冷却管;21、外置管;22、内置管;3、金属管;4、套环;41、环状凸缘;5、温度传感器;6、温度显示器。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.本技术实施例公开一种恒温电镀槽。

33.实施例1;

34.参照图1,恒温电镀槽包括电镀槽本体1和冷却管2,冷却管2设置于电镀槽本体1上,冷却管2至少有一根,冷却管2包括外置管21和内置管22,外置管21设置于电镀槽本体1的开口的正上方,内置管22铺设于电镀槽本体1内。具体地,在本技术实施例中,冷却管2采用水冷循环方式对电镀液进行降温,冷却管2有三根,三根冷却管2间隔设置,且分别设置在电镀槽本体1的开口处,三根冷却管2的外置管21横跨电镀槽本体1的开口,三根冷却管2穿过电镀槽本体1的侧壁进入电镀槽本体1的内部。镀件能够挂在外置管21上进行电镀作业,节省了空间。当电镀槽本体1中电镀液的温度过高时,冷却管2开始工作,外置管21对镀件和

电镀液的表面进行降温,内置管22对电镀液进行降温,使电镀液的温度迅速降低,防止温度过高影响镀层的质量。

35.为了使电镀液冷却更加均匀,内置管22铺设于电镀槽本体1的底壁和侧壁上,提高了冷却效果,使电镀液的温度能够快速且均匀地降低。内置管22在电镀槽本体1的底壁和侧壁的铺设形状为弯折形。在本实施例中,三根冷却管2的内置管22的铺设形状均为“u”形,增大了内置管22与电镀液的接触面积,使电镀液能够快速降温。

36.参照图1和图2,恒温电镀槽还包括用于测量电镀液温度的测温组件。测温组件能够测量电镀液的温度,当温度过高时,冷却管2工作,使电镀液的温度迅速降低。测温组件包括温度传感器5和温度显示器6,温度传感器5设置于电镀槽本体1的内侧壁上,温度显示器6设置于电镀槽本体1外壁的,温度传感器5电性连接于温度显示器6。温度传感器5能够测量电镀液的温度,温度显示器6显示温度传感器5测量的温度,便于工作人员观察电镀液的温度是否偏高,以此来控制冷却管2工作,保证了镀层的质量,提高了生产良率。

37.外置管21套设有金属管3。金属管3的两端分别固定在电镀槽本体1的开口处,金属管3增加了外置管21的承重能力,避免外置管21直接承载镀件,出现外置管21无法承受镀件的重量的情况,进而提高了电镀槽结构稳定性。

38.电镀槽本体1上设置有固定座11,固定座11开设有与电镀槽本体1内部连通的固定孔111,外置管21固定于固定孔111中、且外置管21穿过固定孔111延伸入电镀槽本体1中。具体地,固定座11设置于电镀槽本体1的侧壁,外置管21弯折后固定于固定孔111中,进一步将外置管21固定在电镀槽本体1上,使外置管21不易晃动,提高了电镀槽结构稳定性。

39.参照图1,金属管3上设置有能够滑移于金属管3的套环4,套环4的两侧均周设有环状凸缘41,镀件能够挂设在套环4上进行电镀作业。镀件挂在套环4上,套环4能够带动镀件滑移,方便更换镀件的位置,便于对电镀槽中的镀件进行布局,环状凸缘41防止镀件脱离套环4。

40.本技术实施例一种恒温电镀槽的实施原理为:三根冷却管2的外置管21设置在电镀槽本体1的开口上,三根冷却管2穿过电镀槽本体1的侧壁进入电镀槽本体1的内部。镀件能够挂在外置管21上进行电镀作业,节省了空间。当电镀槽本体1中电镀液的温度过高时,冷却管2开始工作,外置管21对镀件和电镀液的表面进行降温,内置管22对电镀液进行降温,使电镀液的温度迅速降低,防止温度过高影响镀层的质量。

41.实施例2;

42.参照图3,本实施例与实施例1的不同之处在于,三根冷却管2的内置管22的铺设形状均为“w”形,在增大内置管22与电镀液的接触面积同时减少了内置管22的长度,使电镀液能够快速均匀降温,增强了降温效果,节省了成本。

43.实施例2的实施原理为:位于底壁和侧壁的内置管22均为“w”形,增大与电镀液的接触面积的同时减少了内置管22的长度,使电镀液能够快速均匀降温,节省了成本,增强了降温效果。

44.实施例3;

45.参照图4,本实施例与实施例1的不同之处在于,三根冷却管2的内置管22的铺设形状均为波浪形,增大了内置管22与电镀液的接触面积,使电镀液能够快速降温,增强了降温效果。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。