1.本实用新型涉及煅烧炉技术领域,具体为一种轻烧氧化镁闪速煅烧炉射流式进料装置。

背景技术:

2.闪速煅烧技术应用于菱镁矿煅烧已有六七年时间,将菱镁矿煅烧时间由小时级缩短到秒级反应,吨产品能耗降低约20~30%。但至今为止,闪速煅烧炉的设计都是均依靠生产经验来完成的,缺少系统设计理论和计算支撑。目前,闪速炉的煅烧原料是粒径为70μm的颗粒物料,其进料均是在煅烧主炉体侧面设置单个进料口,导致进料偏析、高温烟气与原料粉混合不均匀,进而导致煅烧炉产生落料、煅烧质量不稳定等弊端。

3.高温烟气与物料颗粒接触混合不充分,物料颗粒分布偏析由于进料处的结构不合理,导致了煅烧炉有落料的现象。由于上述现有闪速煅烧炉进料存在的缺陷,使得煅烧炉内高温烟气和物料颗粒之间的传热效率未达到最佳,煅烧质量不稳定,煅烧炉产品回收率低。

技术实现要素:

4.本实用新型的目的在于提供了一种轻烧氧化镁闪速煅烧炉射流式进料装置,使进入煅烧炉的物料颗粒能够快速、均匀的与高温烟气混合,提高闪速炉内气固两相传热效率,降低煅烧能耗,提高产品品质。

5.为实现上述目的,本实用新型提供如下技术方案:一种轻烧氧化镁闪速煅烧炉射流式进料装置,包括接收室,所述接收室的一端通过法兰连接进气管的外侧壁,且进气管上安装有喷嘴,所述接收室的外侧壁安装有进料管,所述接收室的另一端通过法兰连接有收缩管的大口径端口,所述收缩管的小口径端口一体成型有喉管的一端,所述喉管的另一端通过法兰连接有扩张管;

6.所述扩张管通过排出口连接闪速煅烧炉。

7.与现有技术相比,本实用新型的有益效果是:

8.通过提出一种轻烧氧化镁闪速煅烧炉射流进料装置,该装置以高温烟气为主动流体,以物料颗粒为引射介质,高温烟气从喷嘴中喷出形成高速气流对接收室内的流体有卷吸作用,同时根据伯努利原理在接收室内形成负压区,使得接收室内部压强小于物料颗粒进口处压强。物料颗粒在高速气体的卷吸和压差的双重作用下在收缩段剧烈混合,进行频繁的动量和能量交换,两相流进入喉管后逐渐稳定下来后进入扩张段,速度逐渐降低,压强逐渐升高,两相流以一定的速度和压强从排出口喷出进入煅烧炉内。而且本发明所述的进料装置可以根据进料要求采用1~4个进料管进行进料,采用多个进料口,在相同条件下混合效果更好。同传统的进料方式相比,本发明提出的射流式进料装置可采用一个或多个进料口进行进料,实现了物料颗粒与高温烟气的快速、充分混合,解决了物料颗粒和高温烟气混合偏析的问题,消除了进料的落料现象,提高了炉内物料与高温烟气间的传热传质,提高了煅烧炉的产品质量与产品回收率。

附图说明

9.图1为本实用新型的射流式进料装置结构示意图。

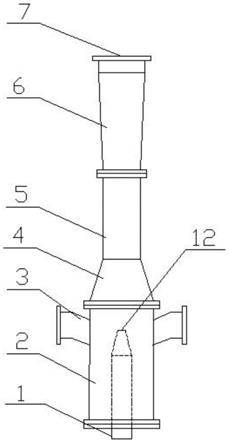

10.图2为本实用新型的射流式进料装置的剖面示意图。

11.图3为本实用新型的喷嘴剖面示意图。

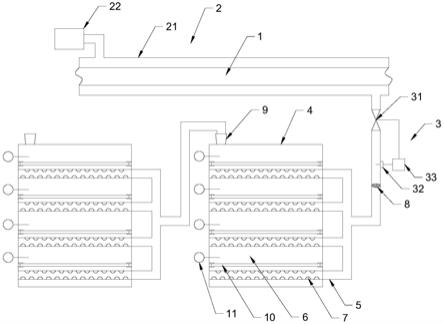

12.图4为本实用新型的射流式进料装置安装示意图。

13.图5为本实用新型的进料管布置示意图。

14.图6为本实用新型第二种实施例的进料管布置示意图。

15.图7为本实用新型第三种实施例的进料管布置示意图。

16.图8为本实用新型第四种实施例的进料管布置示意图。

17.图9为对比例、实施例1、实施例2和实施例3的混合指数示意图。

18.1、进气管;2、接收室;3、进料管;4、收缩管;5、喉管;6、扩张管;7、排出口;8、闪速煅烧炉;9、第一保温层;10、第二保温层;11、第三保温层;12、喷嘴。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1-5,本实用新型提供一种技术方案:一种轻烧氧化镁闪速煅烧炉射流式进料装置,包括接收室2,所述接收室2的一端通过法兰连接进气管1的外侧壁,且进气管1上安装有喷嘴12,这样喷嘴12就置于接收室2的内腔。所述接收室2的外侧壁安装有进料管3,且进料管3与接收室2的轴线呈一定角度。所述接收室2的另一端通过法兰连接有收缩管4的大口径端口,所述收缩管4的小口径端口一体成型有喉管5的一端,所述喉管5的另一端通过法兰连接有扩张管6;

21.进气管1的进气口与立式热风炉相连;进料管3输入端与螺旋送料器相连;所述扩张管6通过排出口7连接闪速煅烧炉8。

22.所述进气管1、接收室2、进料管3、收缩管4、喉管5和扩张管6内均设有第一保温层9、第二保温层10和第三保温层11,保证装置的耐温性能也减少热量的散失。第一保温层9、第二保温层10和第三保温层11的厚度逐层递增。第一保温层9采用硅酸铝棉纤维,第二保温层10采用轻质粘土砖,第三保温层11采用重质粘土砖,由于第三保温层11直接与物料接触,其具备一定的耐磨性。

23.所述喷嘴12的入口直径为出口直径的3~6倍;所述喷嘴12的入口截面与出口截面之间的距离为10倍喷嘴12的出口直径。

24.所述接收室2的直径为16倍喷嘴12的出口直径;所述接收室2的长度为3.5倍喷嘴12的出口直径;所述喉管5的直径为10倍喷嘴12的出口直径;所述喉管5的长度为2~10倍喉管5直径;所述扩张管6的长度为2~3倍喉管5的直径;所述进料管3的直径为1~6倍喷嘴12的出口直径。

25.所述扩张管6的扩张角为10~30度;所述收缩管4的形成线与轴线之间的夹角为30度。

26.工作原理:进气管1连接立式热风炉为闪速煅烧炉8提供热量,进料管3连接螺旋送料器,排出口7连接闪速煅烧炉8,将物料颗粒和高温烟气的混合物送入煅烧炉内。

27.在工作时,一定压力的高温烟气从烟气喷嘴12高速射出,根据伯努利原理高速射流在前进过程中对周围气体产生卷吸作用,在接收室2形成负压区,物料颗粒在负压和射流卷吸的作用下进入接收室2并随着高温烟气一起进入喉管5剧烈混合,后从扩张管7排出进入煅烧炉内。

28.请参阅图6,本实用新型提供另一种技术方案,与上述技术方案不同的是,所述进料管3为2个,且进料管3对称设置在接收室2的外侧壁。其余技术特征不变。

29.请参阅图7,本实用新型提供第三种技术方案,与第一种述技术方案不同的是,所述进料管3为3个,且3个进料管3周向设置在接收室2的外侧壁。其余技术特征不变。

30.请参阅图8,本实用新型提供第四种技术方案,与第一种述技术方案不同的是,所述进料管3为4个,且4个进料管3周向设置在接收室2的外侧壁。其余技术特征不变。

31.本技术采用多管道进料、射流作用和伯努利原理,实现了轻烧氧化镁闪速煅烧炉进料的高速混合,解决了进料的偏析问题,一方面消除了闪速炉进料的落料现象,另一方面改善了煅烧质量不稳定的问题。采用本发明所述的射流式进料装置可以强化物料颗粒和高温烟气之间的传热传质,提高热利用率,提高产品质量,提升产品回收率。

32.实施例

33.原有结构与现有结构参数对比

[0034][0035]

请参阅图9,采用本射流式进料装置时,其混合指数均大于采用原有装置时的混合指数。并且设计方式采用射流给料方式时,增强了物料混合效果,物料在炉内的分散性更好,有利于烟气与物料之间的传热传质,在提升炉窑热强度方面具有优势。

[0036]

此外,在追求最佳物料混匀效果时,进一步提升了炉内物料的均布情况,改善了进料偏析,原料粉混合不均匀导致的落料等情况的发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。