1.本发明属于自动化设备技术领域,特指一种电推剪的马达外壳装配设备。

背景技术:

2.电推剪是理发、美发工具。电推剪一般分为两种,一种为插电式,一种为充电式。现有的电推剪一般由固定推齿、活动推齿、调节手柄、壳体和装在壳体内的电器部件,其中电器部件一般包括有马达以及马达外壳,而在马达外壳与马达之间还设有用于隔绝的pve棉。

3.马达外壳的装配多由人工以流水线制造的方式进行生产,人工装配存在以下缺陷:

4.1、人工装配效率低,且人力成本高。

5.2、人工装配次品率高。

技术实现要素:

6.本发明的目的是提供一种可以有效增加电推剪装配速度的电推剪的马达外壳装配设备。

7.本发明的目的是这样实现的:

8.一种电推剪的马达外壳装配设备,包括机架,还包括:

9.输送装置,设置在机架上,所述输送装置上驱动有定位工装,定位工装用于安装电推剪机壳;

10.送棉装置,设置在机架上,送棉装置连接有第一上料工位;送棉装置用于输送棉料段至所述第一上料工位中;

11.送壳装置,设置在机架上,送壳装置连接有第二上料工位;送壳装置用于输送马达外壳至所述第二上料工位中;

12.搬运装置,设置在所述送棉装置以及送壳装置的一侧,用于搬运分别位于第一上料工位与第二上料工位上的棉料段以及马达外壳至所述电推剪机壳中;以及

13.紧固装置,设置在机架上,用于将马达外壳固定在电推剪机壳中。

14.进一步地,所述送棉装置包括:

15.放料盘,放料盘中卷设有棉料条;

16.切料平台,设置在所述放料盘一侧,切料平台的一端连接有所述第一上料工位;

17.第一搬运组件,用于驱动棉料条在所述切料平台上移动;

18.切料组件,设置在切料平台上,用于切断棉料形成棉料段;以及

19.第二搬运组件,用于运送棉料段至所述第一上料工位。

20.进一步地,所述切料组件设置在所述第一搬运组件的一侧,切料组件的另一侧上设有所述第二搬运组件;所述第一搬运组件驱动所述棉料条同时位于所述切料组件、第一搬运组件以及第二搬运组件的下方,当所述切料组件切断面料后,所述第二搬运组件动作搬运棉料段。

21.进一步地,所述第一搬运组件包括位于所述切料平台上方的第一抓取件,第一抓取件连接有驱动所述第一抓取件升降移动或前后移动的第一滑轨结构;

22.当所述棉料条的一端位于所述切料平台上时,通过驱动所述第一抓取件的升降移动来抓取所述棉料条,并通过第一抓取件的前后移动来移动所述棉料条。

23.进一步地,所述第二搬运组件包括第二抓取件以及驱动第二抓取件前后移动以及的第二滑轨结构。

24.进一步地,所述搬运装置包括:

25.基座,固定在机架上;

26.摇臂组件,转动设置在所述基座上;以及

27.升降抓手,设置在所述摇臂组件的一端上;

28.通过驱动所述摇臂组件转动,来使所述升降抓手依次经过所述第一上料工位、第二上料工位以及定位工装,来进行棉料段与马达外壳的搬运。

29.进一步地,所述升降抓手包括前后设置的夹持部与吸附部,夹持部用于夹持所述马达外壳,所述吸附部用于吸附所述棉料段。

30.进一步地,所述输送装置包括:

31.支撑架,其固定在所述机架上;

32.两个传送带组件,固定在支撑架上,并通过支撑架左右悬设在机架上;所述定位工装的两端搭设在两传送皮带之间,通过传送皮带来带动所述定位工装运动;以及

33.顶升组件,其包括两传送皮带之间的顶升头、驱动顶升头升降运动顶升缸,以及设置在所述传送皮带上方的上限位部;

34.当所述定位工装运动至上限位部下方时,所述顶升组件工作抬升所述定位工装并抵靠所述上限位部。

35.进一步地,所述紧固装置包括:

36.若干转动头,转动头连接有若干转动杆;

37.批头,连接所述转动杆,并由所述转动头驱动转动;以及

38.升降组件,固定在所述机架上,用于驱动所述转动头、转动杆以及批头同步升降。

39.进一步地,所述升降组件包括:

40.两支撑杆,固定在机架上;两支撑杆上均设有上滑套与下滑套;

41.支撑板,固定在两支撑杆之间,支撑板上固定有驱动缸;

42.上滑板,上滑板连接驱动缸的上端以及所述转动头,其左右两端连接所述上滑套;以及

43.下滑板,下滑板连接所述转动杆,下滑板左右两端连接所述下滑套;

44.其中,所述转动头与转动杆之间设有伸缩组件;当所述驱动缸工作时,驱动缸同时带动所述上滑板与下滑板向下运动。

45.本发明相比现有技术突出且有益的技术效果是:

46.本专利通过输送装置、送棉装置、送壳装置以及搬运装置之间的相配合装配,实现对电推剪马达外壳的全自动装配,装配过程全自动进行,无需人工干涉,且装配速度快捷、准确,有效增加了装配速度,并降低废品率。

附图说明

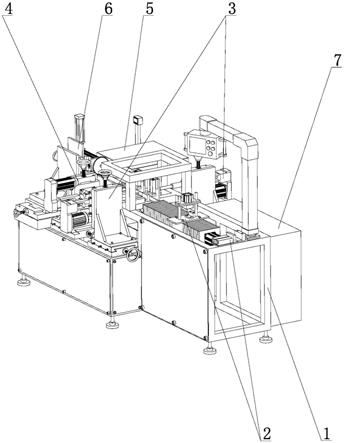

47.图1是本发明的结构示意图。

48.图2是输送装置的结构示意图。

49.图3是顶升组件的拆卸示意图。

50.图4是定位工装的结构示意图。

51.图5是送棉装置的结构示意图。

52.图6是切料平台处的结构示意图。

53.图7是切料平台的爆炸示意图。

54.图8是搬运装置的结构示意图。

55.图9是图8中a处的放大图。

56.图10是升降抓手另一侧的结构示意图。

57.图11是紧固装置的结构示意图。

58.图12是电推剪的装配示意图。

59.图中标号所表示的含义:

60.1、机架;

61.2、输送装置;21、定位工装;22、支撑架;23、传送带组件;231、型材件;232、驱动轮;233、皮带;24、顶升组件;241、顶升头;242、顶升缸;243、上限位部;244、抵头;245、定位杆;246、定位孔;25、定位组件;251、定位传感器;252、定位头;26、上输送线;27、下输送线;

62.3、送棉装置;31、第一上料工位;32、放料盘;33、切料平台;331、第一避空部;332、第二避空部;333、摩擦部;334、限位块;34、第一搬运组件;341、第一抓取件;342、第一滑轨结构;343、连板;35、切料组件;36、第二搬运组件;361、第二抓取件;362、第二滑轨结构;37、安装板;38、支撑轮;

63.4、送壳装置;41、第二上料工位;42、振动盘;43、送壳轨道;44、上料座;

64.5、搬运装置;51、基座;52、摇臂组件;521、大摇臂;522、小摇臂;53、升降抓手;531、夹持部;5311、横向夹持滑轨;5312、夹块;5313、夹杆;532、吸附部;533、抓头;

65.6、紧固装置;61、转动头;62、批头;63、转动杆;64、升降组件;641、支撑杆;642、上滑套;643、下滑套;644、支撑板;645、驱动缸;646、上滑板;647、下滑板;648、支撑块;65、万向组件;651、万向节;652、过渡杆;7、马达外壳;8、棉料段;9、电推剪机壳。

具体实施方式

66.下面结合具体实施例对本发明作进一步描述:

67.一种电推剪的马达外壳装配设备,包括方形机架1,还包括安装在机架1上表面上的输送装置2、送棉装置3、送壳装置4、搬运装置5以及紧固装置6。

68.如图1-4所示,所述输送装置2包括:

69.两个传送带组件23,传送带组件23包括有一型材件231,设置在型材件231两端上的驱动轮232以及型材件231、驱动轮232外沿的皮带233,通过所述驱动轮232来使所述皮带233工作。传送带组件23连接有支撑架22,支撑架22固定在所述机架1上,通过所述支撑架22来将所述传送带组件23悬设在机架1上,从而实现皮带233的正常运输;在两个传送带组件23之间搭接有定位工装21,定位工装21用于安装电推剪机壳9,可通过皮带233的转动来使

所述定位工装21在两个传送带组件23之间运行。

70.进一步地,所述输送装置2还包括顶升组件24,顶升组件24包括位于两传送皮带233之间的顶升头241,驱动顶升头241升降运动的顶升缸242以及设置在所述传送皮带233上方的上限位部243。本实施例中,如图3所示,所述顶升头241包括一平板件,平板件上设有抵头244以及定位杆245,在所述定位工装21上设有与所述抵杆相对应的定位孔246;平板件的下方固定有所述顶升缸242,顶升缸242固定在机架1上;顶升缸242动作时,带动所述平板件上升,使所述抵头244抵接在定位工装21的下方,并使所述定位杆245插入所述定位孔246中。所述上限位部243包括两分别固定在两个传送带组件23中型材件231上的“「”形支架,“「”形支架通过螺钉固定在所述型材件231上,使得“「”形支架的上端置于所述皮带233的上方,当所述定位工装21移动至所述“「”形支架下时,所述顶升缸242会工作使得所述定位工装21的两端抵在左右两各个“「”形支架上,以此实现对定位工装21的定位固定。

71.需说明,顶升组件24所处的位置一般都是电推剪进行装配的位置,即定位工装21输送至指定位置后,所述顶升组件24工作顶升所述定位工装21进行定位,而后所述搬运装置5或紧固装置6进行工作;通过所述顶升组件24来使电推剪装配更为稳定,从而降低电推剪装配的错误概率。实际上,在本专利中的输送装置2还设有定位组件25,其包括前后设置的定位传感器251以及定位头252,定位头252有抬起、降下两种状态,抬起状态时,定位头252上端位于两所述传送带组件23之间并限位所述定位工装21的运动,降下状态时,所述定位头252下降至定位工装21下方,所述定位传感器251则用于检测定位工装21的来料情况,其设置在其中一个传送带组件23的内侧;定位传感器251具体为光电传感器,当所述定位工装21经过时,定位传感器251会检测当并控制所述定位头252抬起进行限位。本实施例中,当定位工装21通过定位头252所限位时,其位置刚好与所述顶升组件24相对,以此来便于顶升组件24的工作进行定位工装21的定位。本实施例中,顶升组件24与定位组件25均设置两个,分别与所述搬运装置5以及紧固装置6的位置相对,其服务于所述搬运装置5与紧固装置6。

72.进一步地,如图1所述,本实施例中的输送装置2分为上下两条输送线,上输送线26位于机架1上方,下输送线27位于机架1内。需说明,本专利所述的马达外壳装配设备仅为整个电推剪装配线中的其中一单元,在电推剪装配线的其他单元中也设有所述上输送线26与下输送线27,各个单元中的上输送线26与下输送线27相互连接;在位于电推剪装配线首末端上的单元中设有连接上输送线26与下输送线27的提升机,通过提升机连通上输送线26与下输送线27。下输送线27用于回收定位工装21,即,电推剪在定位工装21中完成转配后,定位工装21运行至电推剪装配线末端的提升机处,通过提升机送入下输送线27中,并反向运动送回至电推剪装配线的首端。

73.本专利中的送棉装置3固定在机架1上,其上连接有第一上料工位31;所述送棉装置3用于输送棉料段8至所述第一上料工位31中。如图1、5所述,所述送棉装置3包括一块竖直固定在机架1上的安装板37,安装板37的上端转动设有放料盘32,放料盘32中卷设有棉料条;如图12所示,本实施例中的棉料条为eva棉,其用于安装在马达与马达外壳7之间,起隔绝作用。安装板37上于所述放料盘32的旁侧固定有一水平设置的切料平台33,在所述切料平台33与所述放料盘32之间的安装板37上设有若干支撑轮38,通过打开所述棉料卷并使所述棉料卷依次穿过所述支撑轮38,最后位于所述切料平台33上进行使用。

74.所述切料平台33上设有切料组件35,其用于切割所述棉料条,并形成可用来放置

在电推剪中的棉料段8。所述送棉装置3还包括第一搬运组件34,其用于驱动棉料条在所述切料平台33上移动,以及第二搬运组件36,用于运送棉料段8至所述第一上料工位31。

75.如图5、6所示,本实施例中的第一上料工位31设置在所述切料平台33的末端上,相应地,所述第一搬运组件34以及第二搬运组件36均设置在切料平台33的上方,并分别位于所述切料组件35的两侧。本实施例中,所述第一搬运组件34包括位于所述切料平台33上方的第一抓取件341,第一抓取件341包括若干通过连板343固定在一起的吸盘,每个吸盘均连接有气源;所述第一抓取件341连接有驱动所述第一抓取件341升降移动或前后移动的第一滑轨结构342,第一滑轨结构342包括固定在所述安装板37上的第一横向滑轨结构,第一横向滑轨结构上设有第一竖向滑轨结构,而在第一竖向滑轨结构上固定有安装有所述第一抓取件341的连板343。工作时,通过第一竖向滑轨带动第一抓取件341向下使第一抓取件341靠近棉料条,此时第一抓取件341动作吸附棉料条,而后第一竖向滑轨结构带动第一抓取件341上升,并在第一横向滑轨结构的作用下带动所述第一抓取件341向前,来向前搬运所述棉料条,棉料条向前搬运的过程中,所述放料盘32会转动释放棉料条;最后,所述第一竖向滑轨带动第一抓取件341向下再使棉料条回到所述切料平台33上。

76.所述切料组件35置于所述第一搬运组件34的一侧,其具体为激光切割器,即,当所述第一搬运组件34将棉料条搬运至所述切料组件35下时,切料组件35工作进行切断,并使切断下来的棉料段8置与切料组件35的另一侧。需说明,为了避免激光切割器损害切料平台33,切料平台33与所述机构切割器相对的地方设有第一避空部331;此外,本专利中的第一搬运组件34每次的搬运行程都是固定的,且在棉料条搬运到位后切料组件35即进行切割,因此每次切割出的棉料条大小都是固定的。

77.所述第二搬运组包括有第二抓取件361,以及驱动第二抓取件361前后移动以及的第二滑轨结构362;结合图6、7所示,所述第二滑轨结构362包括设置在所述连板343上的气缸,通过气缸驱动所述第二抓取件361,第二抓取件361为同样为吸盘。当切割出棉料段8后,通过所述第二抓取件361抓取所述棉料段8朝第一上料工位31一端移动,来实现对棉料段8的搬运。本实施例中,所述切料平台33在所述第一上料工位31设有第二避空部332,第二避空部332的下方设有传感器;当所述棉料段8被送至第二避空部332上时,所述传感器检测到棉料段8并控制第二抓取件361释放。

78.需说明,由于所述第二滑轨结构362是固定在第一滑轨结构342中的连板343上,因此在第一滑轨结构342运动时,会同时带动所述第二滑轨结构362向下运动吸附棉料段8,因此在第二滑轨结构362中可以不设置控制第二抓取件361升降的结构。在一些实施例中,所述第一搬运组件34与第二搬运组件36可以相独立设置,只要可以实现对棉料条搬运即可。

79.进一步地,所述切料平台33上升设有凹凸不平的摩擦部333,用于增加棉料条与切料平台33之间的摩擦,来防止棉料条从切料平台33上掉落。本专利中的摩擦部333有两种形式,其一是如图5、6所示的若干设置在切料平台33的尖锐凸部,二是如图7所示的斜口槽。此外,在切料平台33上还固定有两限位块334,两限位块334之间成形有放置所述棉料条的料槽,使用者可将所述棉料条放置在该料槽中,实现棉料条的运动限位。

80.进一步地,本专利中设有多个放料盘32;如图5所示,本实施例中,所述放料盘32设有两个,分别前后设置,并均与所述支撑轮38相连通;两个所述放料盘32均可以独立使用,即当其中一个放料盘32用完时,可以用另外一个放料盘32。

81.进一步地,所述送壳装置4包括固定在机架1上的振动盘42,振动盘42连接有送壳轨道43,送壳轨道43的末端设有上料座44,上料座44中设有传感器,并成形有第二上料工位41;振动盘42工作时会不断把马达外壳7送所述送壳轨道43,并经过所述送壳轨道43进入上料座44的第二上料工位41中;此时所述传感器检测到马达外壳7,示意可以对马达外壳7进行抓取。

82.进一步地,所述搬运装置5包括基座51、摇臂组件52、升降抓手53;如图8-10所示,所述基座51固定在所述机架1上,基座51用于支撑上述摇臂组件52与升降抓手53,基座51的上侧一端连接有所述摇臂组件52;在所述基座51以及摇臂组件52中设有驱动摇臂组件52转动的控制线路。

83.所述摇臂组件52由两部分组成,包括有连接基座51的大摇臂521以及连接在大摇臂521上的小摇臂522,大摇臂521与小摇臂522、基座51之间分别设有转动节;在所述小摇臂522的一端上设有所述升降抓手53,如图8所示,升降抓手53包括有一个穿设在小摇臂522一端上的升降杆,在升降杆的下端设有抓头533,抓头533上前后设置的夹持部531与吸附部532,其中,夹持部531用于夹持所述马达外壳7,所述吸附部532用于吸附所述棉料段8;使用者可以通过驱动大摇臂521绕其与基座51转动或驱动小摇臂522要大摇臂521转动,使所述升降抓手53中的夹持部531与吸附部532先后与所述第二上料工位41、第一上料工位31相对,来进行马达外壳7的抓取以及棉料段8的抓取。其中,大摇臂521与小摇臂522相配合的结构增加了升降抓手53位置行程,从而可使得升降抓手53随意在定位工装21、第二上料工位41、第一上料工位31之间切换。

84.如图9所示,所述夹持部531包括一固定在抓头533上的横向夹持滑轨5311,横向夹持滑轨5311中左右驱动有两滑块,滑块上连接有呈“l”字形的夹块5312,两夹块5312下方设有均前后设有两夹杆5313。本实施例中的马达外壳7上设有与所述夹杆5313对应的四个夹槽,通过使得两滑块合并或张开来实现对马达外壳7的夹持。所述吸附部532为固定在抓头533另一侧上的吸盘,通过使该吸盘与第一上料工位31上的棉料段8相接触,来实现吸附。

85.所述紧固装置6设置在所述搬运装置5的后侧,其包括:

86.若干转动头61,转动头61分别连接有转动杆63;

87.批头62,连接所述转动杆63,并由所述转动头61驱动转动;以及

88.升降组件64,固定在所述机架1上,用于驱动所述转动头61、转动杆63以及批头62同步升降。

89.如图11所示,所述转动头61设有四个,其相排列成方阵状,其排列方式以及数量与电推剪上的马达外壳7构造相关;所述转动头61内置有马达,转动头61的下端连接有转动杆63,转动杆63的下端设有用于拧动螺丝的批头62,可通过启动转动头61来带动转动杆63转动,从而带动批头62转动来拧动螺丝;本专利中的批头62可以参考中国实用新型201720342576.5所公开的锁螺丝机锁嘴。实际上,由于现有的转动头61其整个体积较大,多个转动头61排列在一起的话与马达外壳7大小不适配,从而无法工作;本专利通过在所述转动头61与转动杆63之间还设有万向组件65,通过万向组件65使多个转动杆63相内侧并拢,从而适配马达外壳7大小。其中,所述万向组件65包括上下两个万向节651以及设置在两万向节651之间的过渡杆652,通过上下两万向节651来使所述转动杆63向内进行并拢。

90.如图11所示,所述升降组件64包括两支撑杆641,两支撑杆641的下端连接有支撑

块648,支撑块648固定在所述机架1上,通过支撑块648稳定支撑杆641;还包括一支撑板644,支撑板644设置在两支撑杆641之间,其两端设有分别与两支撑杆641相固定的紧固结构;所述支撑板644上固定有一驱动缸645,驱动缸645的上端连接有上滑板646,上滑板646的左右两端通过上滑套642连接左右两支撑杆641,上滑板646的中端设有延伸至所述转动头61处的延伸端,延伸端内设有适配转动头61的紧固孔,通过紧固结构使所述转动头61与所述上滑板646相连接;此外,在所述上滑板646的下侧还设有下滑板647,下滑板647的左右两端通过下滑套643固定在两支撑杆641上,下滑板647的中部也设有延伸部,通过所述延伸部连接所述转动杆63。

91.本专利中,所述过渡杆652为伸缩杆,伸缩杆中还设有复位的弹簧件;工作时,所述驱动缸645动作带动所述上滑板646下移,上滑板646带动所述转动头61下移,转动头61则带动转动杆63下移,而转动杆63则带动所述下滑板647下移;需说明,批头62中设有螺丝,当所述驱动缸645下降一定距离后,批头62上的螺丝位于马达外壳7的螺丝孔中;此时所述转动头61工作转动驱动批头62转动,同时所述驱动缸645继续下降来辅助批头62拧紧螺丝。驱动缸645继续下降会使所述批头62紧密抵接在马达外壳7上,在螺丝不断拧紧的过程会使驱动杆缓缓向下运动,而驱动缸645下降的行程远大于螺丝拧紧时驱动杆的运动行程,故本专利将所述过渡杆652设置至伸缩杆,使得驱动缸645在不断下压的过程中,通过伸缩杆的回缩来适应驱动杆的下压。需说明,本专利中的转动头61都设有力矩检测机构,在转动头61转动时人,若力矩过大,即说明螺丝已经拧紧到位,此时转动头61会自动停止。

92.本专利中电推剪的装配顺序为:首先,送棉装置3以及送壳装置4工作,将所述棉料段8以及马达外壳7分别第一上料工位31以及第二上料工位41中,与此同时,所述输送装置2输送定位工装21,通过定位组件25运动至指定位置,并通过顶升组件24进行定位;此时所述搬运装置5通过其摇臂组件52控制升降抓手53依次经过所述第一上料工位31与第二上料工位41来分别抓取所述棉料段8以及马达外壳7,而后摇臂组件52控制升降抓手53先使棉料段8与定位工装21中的电推剪机壳9相对并下降放置,而后再使马达外壳7与定位工装21中的电推剪机壳9相对并下降放置;放置完毕后运输装置继续运行至所述紧固装置6下方,通过紧固装置6在马达外壳7于电推剪机壳9之间设置螺丝,来实现电推剪机壳9与马达外壳7的安装连接。综上所述,本专利通过输送装置2、送棉装置3、送壳装置4以及搬运装置5之间的相配合装配,实现对电推剪马达外壳7的全自动装配,装配过程全自动进行,无需人工干涉,且装配速度快捷、准确,有效增加了装配速度,并降低废品率。

93.上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。