1.本发明涉及一种聚醚阴离子表面活性剂及提高油气采收率的方法。

背景技术:

2.稠油在世界油气资源中占有较大的比例,世界稠油、超稠油和天然沥青的储量约为1000

×

108吨。稠油资源丰富的国家有加拿大、委内瑞拉、美国、前苏联、中国、印度尼西亚等。中国稠油资源分布广泛,稠油的开采具有很大的潜力,而且随着轻质油开采储量的减少,开采稠油所占的比重将会不断增大。中石化稠油资源丰富,约占全国的1/3,已动稠油储量主要集中在胜利、西北、河南等油田,约21亿吨,开发方式主要是水驱和注蒸汽热采,未动稠油储量约6亿吨。近年来,中石化稠油年产量基本保持在1000万吨以上,约占中石化原油总产量的1/4。其中,热采稠油产量占比》40%。

3.稠油一般具备下显著的特征:(1)稠油中稠环结构的胶质和沥青质含量极高,饱和烃和芳香烃含量少,烃类含量一般小于60%,同时还有大量的含硫及含氮杂环衍生物,而且随着重组分及杂质组分的增多,稠油的相对密度及粘度都会相应的增加。(2)温度对稠油的粘度具有显著的影响,随着温度升高的一定数值,稠油粘度急剧降低,流动性大大加强。(3)稠油中含有较多的含氧、含硫、含氮、含磷等杂原子的杂环烃类衍生物及部分稀有金属。(4)稠油具有复杂的流变特性。不同的流变行为随着温度的增加,非牛顿流体逐渐变为牛顿流体。对于稠油油藏,常规的方法是很难开采出来的,因此要采取一些特殊的工艺措施,如热力采油,化学方法采油,生物采油和一些组合方法等。近年来,化学法受到越来越多的关注。稠油开采的主要难点是原油粘度大,原油的流动性差,而且原油粘度大,造成一般的驱替液(如热水)驱替过程中波及效率差。解决的方法是注入表面活性剂,降低原油与地层水之间的界面张力,使原油易于流动;通过表面活性剂的作用使原油乳化形成水包油的乳液,降低原油的粘度;改变岩层的润湿性能,使岩层表面亲水性增大。针对这一情况,开发新型的表面活性剂对于提高稠油采收率具有极为重要的意义。

技术实现要素:

4.本发明所要解决的技术问题之一是提供一种新型聚醚阴离子表面活性剂,在高温高盐条件下,具有对稠油乳化能力强、活性高的优点。

5.本发明所要解决的技术问题之二是提供一种与解决技术问题之一相对应的提高油气采收率的方法,采用上述新型聚醚阴离子表面活性剂作为驱油剂,在高温高盐条件下,具有对稠油乳化能力强、活性高的优点。

6.为解决上述技术问题之一,本发明采用的技术方案如下:一种聚醚阴离子表面活性剂,其分子通式为:

[0007][0008]

其中,取代基r为c1~c

24

的脂肪基中的任意一种;r1、r2、r3独立选自h、甲基、乙基中的至少一种;x、y、z为聚合度,x、y、z独立选自1~100中的任意一个数;x为包含0-10个碳原子的亚烷基、亚烯基、亚芳基或包含0-10个碳原子的含有取代基的亚烷基、亚烯基、亚芳基中的任意一种;y为阴离子基团,a为y化合价的绝对值;m为阳离子或阳离子基团,b为m化合价的绝对值;ar为芳香环或含取代基的芳香环;m为1~5中的任意一个整数。

[0009]

上述技术方案中,所述r优选为c1~c

20

的烷基、烯基中的任意一种;所述ar可以是苯环,也可以是稠环芳香环,以及含取代基的苯环和稠环芳香环,优选为苯环或萘环;所述r1优选自乙基,r2优选自甲基,r3优选自h。

[0010]

上述技术方案中,所述x、y、z优选为独立选自1~50中的任意一个数。

[0011]

上述技术方案中,所述连接基x优选为包含0-6个碳原子的亚烷基、亚烯基、亚芳基中的任意一种;当碳原子数为0时,表示没有连接基,y直接与ar相连。

[0012]

上述技术方案中,所述y优选选自羧酸根、磺酸根、硫酸根、磷酸根中的任意一种;更优选为羧酸根、磺酸根中的任意一种。

[0013]

上述技术方案中,所述m优选为碱金属离子、碱土金属例子、铵根离子中的任意一种;更优选m优选自na

、k

、mg

2

、ca

2

、nh

4

中的任意一种。

[0014]

上述技术方案中,所述聚醚阴离子表面活性剂的制备方法,优选包括以下步骤:

[0015]

a)将起始剂和环氧乙烷、环氧丙烷、环氧丁烷,在催化剂存在下,进行烷氧基化反应,得到聚醚;其中,所述起始剂为取代基为c1~c

30

脂肪基的芳香醇中的任意一种;

[0016]

b)步骤a)合成的聚醚通过磺化反应或者烷基化反应可以得到聚醚磺酸盐,即为所述聚醚阴离子表面活性剂;

[0017]

或:

[0018]

c)将含有羧酸根起始剂的原料,按照步骤a)合成的聚醚与醚化试剂进行反应,得到聚醚羧酸盐,即为所述聚醚阴离子表面活性剂。

[0019]

上述技术方案中,所述烷氧基化反应的反应温度优选为140~200℃,反应压力优选为0~5mpa;所述起始剂与环氧乙烷、环氧丙烷或环氧丁烷的摩尔比优选为1:(1~50);所述催化剂优选为碱金属氢氧化合物、dmc双金属聚醚催化剂或磷腈催化剂,用量为起始剂重量的0.001~2.0%。

[0020]

上述技术方案中,所述聚醚与磺化试剂的摩尔比优选为1:(1~3),所述磺化反应的反应温度优选为20~80℃,磺化反应时间优选为0.5~10小时,所述加碱后的ph为10~14,水解反应时间为0.5~5小时。

[0021]

为解决上述技术问题之二,本发明采用的技术方案如下:一种提高油气采收率的方法,采用上述解决技术问题之一所述技术方案中任一所述的聚醚阴非离子表面活性剂作为驱油剂。

[0022]

上述技术方案中,所述方法并无特殊限定,本领域技术人员可以根据现有工艺技术将所述聚醚阴非离子表面活性剂作为驱油剂使用,如将含本发明表面活性剂的水溶液注

入地下提高油气田采收率,所述表面活性剂的使用浓度优选为0.05w.t.%以上。

[0023]

上述技术方案中,进一步优选所述油为稠油,所述提高油气采收率的方法尤其是提高稠油采收率的方法。

[0024]

本发明的聚醚阴非离子表面活性剂,其分子结构中同时包含芳基、复合聚醚官能团(聚氧丁烯bo、聚氧丙烯po、聚氧乙烯eo),增强了与原油的相互作用,特别是增强了与稠油组分之间的相互作用,从而解决现有强化采油技术中表面活性剂乳化性能差、活性低的技术问题,可以有效提高驱油效果。

[0025]

本发明的聚醚阴非离子表面活性剂用于三次采油中,尤其是稠油油藏(如90℃以上,矿化度35,000mg/l以上,二价离子含量1,000mg/l以上),具有以下优点:

[0026]

(1)表面活性剂对稠油界面活性高、乳化能力强。其在浓度0.05%以上时,即可与地下原油形成10-3

~10-4

毫牛/米的超低界面张力,增溶参数达到10以上。

[0027]

(2)耐温、抗盐能力强。由于其同时含有bo、po、eo等非离子基团,因而其抗盐能力显著提高;而不同官能团之间通过c-c键或c-o键相连,因而其水热稳定性高。

[0028]

(3)表面活性剂安全性好。由于表面活性剂采用醇代替酚作为起始剂,因而更加环境友好。

[0029]

下面通过实施例对本发明作进一步阐述。

具体实施方式

[0030]

【实施例1】

[0031]

十八烷基萘甲醇聚醚磺酸铵阴非离子表面活性剂的合成:

[0032]

在聚合反应釜加入一定量的十八烷基萘甲醇和以其质量计0.5%koh及30ppm磷腈催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续缓缓通入计算量的环氧丙烷,反应结束后,再次降温至150℃,并加入计算量的环氧乙烷,再次进行醚化反应,直至反应结束(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,得到烷基芳基聚醚非离子表面活性剂。

[0033]

在前述产物中通入磺化剂so3,于60℃磺化1小时。而后加入3倍摩尔量的氢氧化钾的水溶液置于反应器中,开动搅拌,于90℃水解5小时,得到产物十八烷基萘甲醇聚醚磺酸钾阴非表面活性剂。将产物溶解在乙醇/水(v/v=7:3)混合溶液中经过酸性离子交换柱,然后用氨水中和十八烷基萘甲醇聚醚磺酸,升温至100℃减压蒸出溶剂后得到十八烷基萘甲醇聚醚磺酸铵,结构见表1。

[0034]

活性浓度窗口测定:

[0035]

将制备的十八烷基萘甲醇聚醚磺酸铵表面活性剂配制成不同浓度(所用水的矿化度35,000mg/l,二价离子含量1,000mg/l),采用tx-500c旋转滴界面张力仪或者dataphysics svt20,转速为5000转/分条件下,90℃下,测定上述表面活性剂溶液与原油(原油api=25)之间的界面张力变化,直至油滴平衡,结果见表2。

[0036]

表2不同浓度表面活性剂溶液与原油油水界面张力

[0037]

表面活性剂用量(wt%)0.050.10.20.3

界面张力(毫牛/米)0.002930.000870.000550.00042

[0038]

上述结果表明,本发明表面活性剂在很宽的浓度窗口下对于测试的稠油具有很高的油水界面活性。

[0039]

表面活性剂乳化性能评价:

[0040]

按照spe 113313方法进行相态评价,从而计算乳化能力。主要步骤如下:将浓度0.3wt%的表面活性剂水溶液加入到玻璃管中,然后将原油加入到溶液中,水-油体积比(wor)为~1.0。密封后进行混合。然后将其置于金属浴中,加热到设定温度,定期取出样品混合,以增强各相之间的传质。直至目测界面位置没有变化,就可认为达到平衡。其乳化能力以增溶参数sp表示,即单位体积或质量的表面活性剂在油中增溶水或在水中增溶油的体积或质量。结果见表3、4。

[0041]

表面活性剂界面性能评价:

[0042]

采用tx-500c旋转滴界面张力仪或者dataphysics svt20,在油藏温度下,转速为5000转/分条件下,测定上述0.3wt%表面活性剂溶液与原油之间的界面张力变化,直至油滴平衡。结果见表5、6。

[0043]

表面活性剂洗油性能评价

[0044]

取一定量油砂,按照油:砂=1:4(质量比)在油藏温度下老化10天,每2小时搅拌5分钟;而后取出上述老化后的油砂5g,与0.3wt%的表面活性剂溶液按油砂:溶液质量比=1:10混合均匀,在油藏温度下老化48小时后,用石油醚萃取溶液中的原油,用50ml比色管定容,分光光度计在波长430nm处比色分析。利用标准曲线计算表面活性剂溶液中原油浓度。结果见表7、8。

[0045]

表面活性剂驱油性能评价

[0046]

按照sy/t6424-2000复合驱油体系性能测试方法中的复合驱油体系物理模拟驱油效果测试,在油藏温度进行模拟驱油实验。先用注入水水驱至无油,而后转注0.3pv(岩心孔隙体积)上述0.3wt%的表面活性剂溶液,然后再次水驱至无油,计算提高原油采收率。结果见表9、10。

[0047]

【实施例2】

[0048]

壬基苯甲醇聚醚羧酸钙阴非离子表面活性剂的合成:

[0049]

在聚合反应釜加入一定量的4-壬基2-羟甲基苯丙酸和以其质量计1%koh为催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续缓缓通入计算量的环氧丙烷,反应结束后,再次降温至150℃,并加入计算量的环氧乙烷,再次进行醚化反应,直至反应结束(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,得到4-壬基-2-羟甲基聚醚苯丙酸钾阴非离子表面活性剂。将产物溶解在乙醇/水(v/v=7:3)混合溶液中经过酸性离子交换柱,然后用氢氧化钙水溶液中和4-壬基-2-羟基聚醚苯丙酸,升温至100℃减压蒸出溶剂得到4-壬基-2-羟甲基聚醚苯丙酸钙,结构见表1。

[0050]

表面活性剂乳化性能评价:

[0051]

按照实施例1中的方法和步骤测定4-壬基-2-羟甲基聚醚苯丙酸钙表面活性剂的乳化性能。结果见表3、4。

[0052]

表面活性剂界面性能评价:

[0053]

按照实施例1中的方法和步骤测定4-壬基-2-羟甲基聚醚苯丙酸钙表面活性剂的界面性能。结果见表5、6。

[0054]

表面活性剂洗油性能评价

[0055]

按照实施例1中的方法和步骤测定4-壬基-2-羟甲基聚醚苯丙酸钙表面活性剂的洗油性能。结果见表7、8。

[0056]

表面活性剂驱油性能评价

[0057]

按照实施例1中的方法和步骤测定4-壬基-2-羟甲基聚醚苯丙酸钙表面活性剂的驱油性能。结果见表9、10。

[0058]

【实施例3】

[0059]

十五烷基苯甲醇聚醚磺酸镁阴非离子表面活性剂的合成:

[0060]

在聚合反应釜加入十五烷基苯甲醇和以其质量计2.0%koh及30ppm磷腈催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到180℃后缓缓通入计量的环氧丁烷,控制反应压力《0.60mpa进行醚化反应。待该步反应结束后,继续缓缓通入计算量的环氧丙烷,反应结束后,再次加入计算量的环氧乙烷,降温至150℃,再次进行醚化反应,直至反应结束(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,得到十五烷基苯甲醇聚醚非离子表面活性剂。

[0061]

在前述产物中通入磺化剂so3,在60℃磺化1小时。而后加入3倍摩尔量的氢氧化钾的水溶液置于反应器中,开动搅拌,于90℃水解5小时,得到产物十五烷基苯甲醇聚醚磺酸钾阴非表面活性剂。将产物溶解在乙醇/水(v/v=7:3)混合溶液中经过酸性离子交换柱,然后用等摩尔量的氢氧化镁的水溶液中和十五烷基苯甲醇聚醚磺酸,升温至100℃减压蒸出溶剂后得到十五烷基苯甲醇聚醚磺酸镁,结构见表1。

[0062]

表面活性剂乳化性能评价:

[0063]

按照实施例1中的方法和步骤测定十五烷基苯甲醇聚醚磺酸镁表面活性剂的乳化性能。结果见表3、4。

[0064]

表面活性剂界面性能评价:

[0065]

按照实施例1中的方法和步骤测定十五烷基苯甲醇聚醚磺酸镁表面活性剂的界面性能。结果见表5、6。

[0066]

表面活性剂洗油性能评价

[0067]

按照实施例1中的方法和步骤测定十五烷基苯甲醇聚醚磺酸镁表面活性剂的洗油性能。结果见表7、8。

[0068]

表面活性剂驱油性能评价

[0069]

按照实施例1中的方法和步骤测定十五烷基苯甲醇聚醚磺酸镁表面活性剂的驱油性能。结果见表9、10。

[0070]

【实施例4】

[0071]

甲基苄醇聚醚磺酸钠阴非离子表面活性剂的合成:

[0072]

在聚合反应釜加入一定量甲基苄醇和以其质量计0.5%koh为催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中

的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续缓缓通入计算量的环氧丙烷,反应结束后,再次降温至150℃,并加入计算量的环氧乙烷,再次进行醚化反应,直至反应结束(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,得到烷基芳基聚醚非离子表面活性剂。

[0073]

在前述产物中通入磺化剂so3,于60℃磺化1小时。而后加入3倍摩尔量的氢氧化钠的水溶液置于反应器中,开动搅拌,于90℃水解5小时,升温至100℃减压蒸出溶剂后过滤除去盐得到产物甲基苯甲醇聚醚磺酸钠阴非表面活性剂。结构见表1。

[0074]

表面活性剂乳化性能评价:

[0075]

按照实施例1中的方法和步骤测定甲基苯甲醇聚醚磺酸钠阴非表面活性剂的乳化性能。结果见表3、4。

[0076]

表面活性剂界面性能评价:

[0077]

按照实施例1中的方法和步骤测定甲基苯甲醇聚醚磺酸钠阴非表面活性剂的界面性能。结果见表5、6。

[0078]

表面活性剂洗油性能评价

[0079]

按照实施例1中的方法和步骤测定甲基苯甲醇聚醚磺酸钠阴非表面活性剂的洗油性能。结果见表7、8。

[0080]

表面活性剂驱油性能评价

[0081]

按照实施例1中的方法和步骤测定甲基苯甲醇聚醚磺酸钠阴非表面活性剂的驱油性能。结果见表9、10。

[0082]

【实施例5】

[0083]

辛基苄醇聚醚磺酸钠阴非离子表面活性剂的合成:

[0084]

在聚合反应釜加入一定量的辛基苄醇和以其质量计0.5%koh催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续缓缓通入计算量的环氧丙烷,反应结束后,再次降温至150℃,并加入计算量的环氧乙烷,再次进行醚化反应,直至反应结束(反应压力不变),用氮气吹扫体系,除去未反应的环氧乙烷,得到烷基芳基聚醚非离子表面活性剂。

[0085]

常温下在前述产物加入等摩尔量的甲酰氯,反应完成后加入三氯化铝,搅拌升温到80℃,慢慢滴加3-氯丙磺酸,加完后继续反应5小时,经后处理得到辛基(丙磺酸)苄醇聚醚甲酸酯。在反应物中加入2倍摩尔量的氢氧化钠的水溶液,升温到80℃,搅拌6个小时后加入溶剂苯回流除去水分,过滤除去反应物中固体得到产品辛基苄醇聚醚磺酸钠阴非离子表面活性剂。结构见表1。

[0086]

表面活性剂乳化性能评价:

[0087]

按照实施例1中的方法和步骤测定辛基苄醇聚醚磺酸钠阴非离子表面活性剂的乳化性能。结果见表3、4。

[0088]

表面活性剂界面性能评价:

[0089]

按照实施例1中的方法和步骤测定辛基苄醇聚醚磺酸钠阴非离子表面活性剂的界

面性能。结果见表5、6。

[0090]

表面活性剂洗油性能评价

[0091]

按照实施例1中的方法和步骤测定辛基苄醇聚醚磺酸钠阴非离子表面活性剂的洗油性能。结果见表7、8。

[0092]

表面活性剂驱油性能评价

[0093]

按照实施例1中的方法和步骤测定辛基苄醇聚醚磺酸钠阴非离子表面活性剂的驱油性能。结果见表9、10。

[0094]

【实施例6】

[0095]

烷基芳基(磺酸钾)聚醚非离子表面活性剂的合成:

[0096]

在聚合反应釜中加入一定量十二烷基苯甲醇和以其质量计1%koh及30ppm磷腈催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续依次缓缓通入计算量的环氧丙烷和环氧乙烷,反应结束后降温至150℃,用氮气吹扫体系,除去未反应的环氧乙烷,得到十八烷基芳基聚醚非离子表面活性剂。

[0097]

将前述得到的产物用so3进行磺化,于50℃反应1小时,然后加氢氧化钾调至ph至ph为13,水解反应2小时,得到十二烷基芳基(磺酸钾)聚醚。结构见表1。

[0098]

表面活性剂乳化性能评价:

[0099]

按照实施例1中的方法和步骤测定十二烷基芳基(磺酸钾)聚醚表面活性剂的乳化性能。结果见表3。

[0100]

表面活性剂界面性能评价:

[0101]

按照实施例1中的方法和步骤测定十二烷基芳基(磺酸钾)聚醚表面活性剂的界面性能。结果见表5。

[0102]

表面活性剂洗油性能评价

[0103]

按照实施例1中的方法和步骤测定十二烷基芳基(磺酸钾)聚醚表面活性剂的洗油性能。结果见表7。

[0104]

表面活性剂驱油性能评价

[0105]

按照实施例1中的方法和步骤测定十二烷基芳基(磺酸钾)聚醚表面活性剂的驱油性能。结果见表9。

[0106]

【实施例7】

[0107]

十八烷基芳基(磺酸钠)聚醚非离子表面活性剂的合成:

[0108]

在聚合反应釜加入一定量十八烷基苯甲醇和以其质量计1%koh及30ppm磷腈催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续依次缓缓通入计算量的环氧丁烷、环氧丙烷和环氧乙烷,反应结束后降温至150℃,用氮气吹扫体系,除去未反应环氧化合物,得到十八烷基芳基聚醚非离子表面活性剂。

[0109]

将前述得到的产物用so3进行磺化,于50℃反应1小时,然后加氢氧化钠调至ph至ph为13,水解反应2小时至中性,得到十八烷基芳基(磺酸钠)聚醚。结构见表1。

[0110]

表面活性剂乳化性能评价:

[0111]

按照实施例1中的方法和步骤测定十八烷基芳基(磺酸钠)聚醚表面活性剂的乳化性能。结果见表3。

[0112]

表面活性剂界面性能评价:

[0113]

按照实施例1中的方法和步骤测定十八烷基芳基(磺酸钠)聚醚表面活性剂的界面性能。结果见表5。

[0114]

表面活性剂洗油性能评价

[0115]

按照实施例1中的方法和步骤测定十八烷基芳基(磺酸钠)聚醚表面活性剂的洗油性能。结果见表7。

[0116]

表面活性剂驱油性能评价

[0117]

按照实施例1中的方法和步骤测定十八烷基芳基(磺酸钠)聚醚表面活性剂的驱油性能。结果见表9。

[0118]

【实施例8】

[0119]

十八烷基(4-苯甲酸钾)苯丙醇聚醚非离子表面活性剂的合成:

[0120]

在聚合反应釜加入一定量十八烷基(4-苯甲酸基)苯丙醇和以其质量计2%koh及30ppm磷腈催化剂,搅拌下将体系温度加热至80~90℃,开启真空系统,脱水1小时,而后用氮气吹扫3~4次以除去体系中的空气,然后将反应温度升高到200℃后缓缓通入计量的环氧丁烷,控制反应压力《2.0mpa进行醚化反应。待该步反应结束后,降温至180℃,继续依次缓缓通入计算量的环氧丁烷、环氧丙烷和环氧乙烷,反应结束后降温至150℃,用氮气吹扫体系,除去未反应环氧化合物,得到十八烷基(4-苯甲酸钾)苯丙醇聚醚非离子表面活性剂。结构见表1。

[0121]

表面活性剂乳化性能评价:

[0122]

按照实施例1中的方法和步骤测定十八烷基(4-苯甲酸钾)苯丙醇聚醚非离子表面活性剂的乳化性能。结果见表3。

[0123]

表面活性剂界面性能评价:

[0124]

按照实施例1中的方法和步骤测定十八烷基(4-苯甲酸钾)苯丙醇聚醚非离子表面活性剂的界面性能。结果见表5。

[0125]

表面活性剂洗油性能评价

[0126]

按照实施例1中的方法和步骤测定十八烷基(4-苯甲酸钾)苯丙醇聚醚非离子表面活性剂的洗油性能。结果见表7。

[0127]

表面活性剂驱油性能评价

[0128]

按照实施例1中的方法和步骤测定十八烷基(4-苯甲酸钾)苯丙醇聚醚非离子表面活性剂的驱油性能。结果见表9。

[0129]

【比较例1】

[0130]

按照实施例1的方法制备聚醚阴非离子表面活性剂,只是不加环氧丙烷、环氧丁烷,并按照实施例1的方法进行性能评价,结果见表3~10。

[0131]

【比较例2】

[0132]

按照us20110281779a1方法制备表面活性剂c8h

17

o-(bo)

7-(po)

7-(eo)

25-so3na,并按照实施例1的方法进行性能评价,结果见表3~10。

[0133]

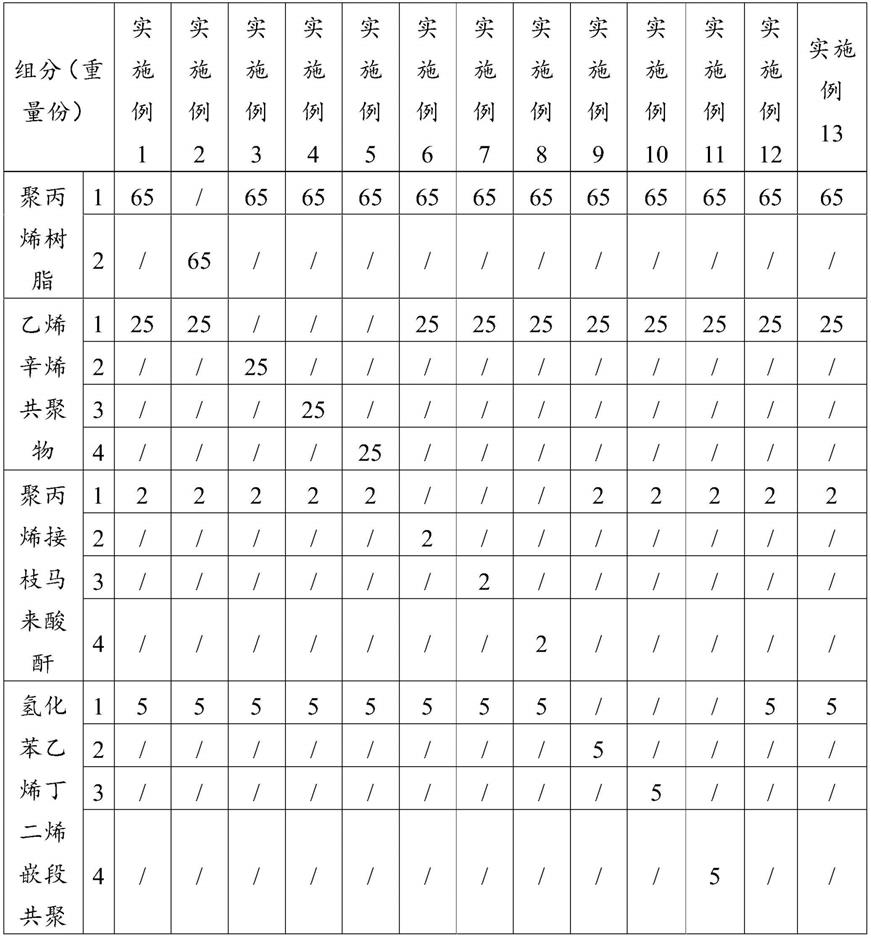

表1表面活性剂组成及结构

[0134][0135]

表3表面活性剂乳化性能

[0136]

测试条件:90℃,矿化度35,000mg/l,二价离子含量1,000mg/l,原油api=25

[0137]

实施例12345678比较例1比较例2增溶参数15121311101312967

[0138]

表4表面活性剂乳化性能

[0139]

测试条件:120℃,矿化度300,000mg/l,二价离子含量10,000mg/l,原油api=18

[0140]

实施例12345比较例1比较例2增溶参数171414131177

[0141]

表5表面活性剂界面性能

[0142]

测试条件:90℃,矿化度35,000mg/l,二价离子含量1,000mg/l,原油api=25

[0143][0144]

表6表面活性剂界面性能

[0145]

测试条件:120℃,矿化度300,000mg/l,二价离子含量10,000mg/l,原油api=18

[0146]

实施例12345比较例1比较例2界面张力(10-3

mn/m)0.361.910.714.163.0121.574.26

[0147]

表7表面活性剂洗油性能

[0148]

测试条件:90℃,矿化度35,000mg/l,二价离子含量1,000mg/l,原油api=25

[0149]

实施例12345678比较例1比较例2洗油性能(%)80657162616972663251

[0150]

表8表面活性剂洗油性能

[0151]

测试条件:120℃,矿化度300,000mg/l,二价离子含量10,000mg/l,原油api=18

[0152]

实施例12345比较例1比较例2洗油性能(%)82717363643250

[0153]

表9表面活性剂驱油性能

[0154]

测试条件:90℃,矿化度35,000mg/l,二价离子含量1,000mg/l,原油api=25,岩芯渗透率220md

[0155]

实施例12345678比较例1比较例2提高采收率(%)13.99.111.187.99.311.29.24.26.5

[0156]

表10表面活性剂驱油性能

[0157]

测试条件:120℃,矿化度300,000mg/l,二价离子含量10,000mg/l,原油api=18,岩芯渗透率500md

[0158]

实施例12345比较例1比较例2提高采收率(%)14.49.913.38.48.64.36.3

[0159]

上述结果表明,本发明表面活性剂对于测试的稠油具有很高的油水界面活性及洗油能力,具有良好的提高稠油采收率的作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。