1.本发明属于聚氨酯泡沫塑料技术领域,具体涉及一种低碳环保的全生物基半硬质聚氨酯泡沫配方。

背景技术:

2.聚氨酯泡沫凭借其优异的物理性能及良好的可加工性能,在各行各业的应用也日益广泛。目前市场上的聚氨酯材料通常由石油基聚醚或聚酯多元醇和异氰酸酯反应制得,但随着石油资源逐渐枯竭,低碳环保材料成为一个新的研究热点。如何有效处理聚氨酯生产过程中产生的废料以及废旧的聚氨酯材料,如何减少石油基原料的使用,在聚氨酯产业中引起广泛关注。

3.专利cn 105399985 a公开了一种聚氨酯泡沫醇解回收的方法,可通过该法化学回收在生产过程中产生的边角料或是聚氨酯泡沫废料。其优点是反应周期短,回收产物水含量低,胺值低,且可实现聚氨酯行业内物料的循环利用,有效降低了聚氨酯废料对环境的影响。

4.目前生物基原料在硬质聚氨酯泡沫塑料领域已有较为成熟的发展。硬质聚氨酯泡沫塑料可广泛用于家具、包装、绝缘和保温材料等多个领域。

5.专利cn 111454427 a公开了一种全水发泡生物质基硬质聚氨酯泡沫及其制备方法,用发酵废渣全代替石油基多元醇,不仅达到了资源化重新利用,还可以有效的缓解石油资源枯竭问题。该发明所制备的聚氨酯硬质泡沫塑料,密度在70-1200kg/m3,压缩强度在0.1-1mpa,导热系数在0.05-0.3w/(m

·

k)。

6.半硬质聚氨酯泡沫主要用于汽车顶棚、发动机隔热垫等领域。非石油基原料在半硬质聚氨酯泡沫中应用较少,一方面半硬泡泡沫对力学性能要求高,需要兼具柔韧性与刚性,满足成型需求,另一方面生物基聚醚或回收再生多元醇在聚氨酯原液体系中易出现不相容问题,导致泡沫粉脆、力学性能不达标等问题。目前,还未有专利使用全生物基原料来制备可回收半硬质聚氨酯泡沫。

技术实现要素:

7.针对现有技术中,一方面为减少石油基材料的使用,另一方面为解决体系相容性问题,本发明提供了一种全新的用生物基聚醚、回收再生的聚醚多元醇,搭配生物基异氰酸酯,来制备全生物基半硬质聚氨酯泡沫的一种低碳环保的全生物基半硬质聚氨酯泡沫配方。

8.本发明是通过以下技术方案来实现的:

9.本发明公开了一种低碳环保的全生物基半硬质聚氨酯泡沫配方,包括白料和黑料,白料是聚醚多元醇组合料,黑料是生物基异氰酸酯,白料与黑料的质量比为1:1.4~1:1.7,聚醚多元醇组合料各组分及质量比如下:

10.生物基聚醚60~70份,

11.回收再生多元醇25~30份,

12.催化剂0.1~0.5份,

13.泡沫稳定剂1~2份,

14.扩链剂3~4份

15.水2~4份;

16.黑料和白料高速搅拌均匀后,发泡,熟化,养生,制得低碳环保的半硬质聚氨酯泡沫。

17.作为进一步地改进,本发明所述的生物基聚醚为大豆油聚醚多元醇,羟值在300-500mgkoh/g,粘度为2000-3000mpa

·

s。

18.作为进一步地改进,本发明所述的回收再生多元醇为所制得的半硬质聚氨酯泡沫醇解后回收所得,羟值在200-400mgkoh/g,粘度为5000-8000mpa

·

s。

19.作为进一步地改进,本发明所述的回收再生多元醇是所制得的半硬质聚氨酯泡沫通过丙三醇、二丙二醇或一缩二乙二醇中的一种或二种组合作为醇解剂醇解得到。

20.作为进一步地改进,本发明所述的回收再生多元醇在回收过程加入了酸酐,以调节回收再生多元醇的羟值与粘度。

21.作为进一步地改进,本发明所述的生物基异氰酸酯为生物基粗异氰酸酯,nco%为30.5-32.5%,粘度为160-240mpa.s

22.作为进一步地改进,本发明所述的催化剂为发泡和凝胶催化剂的混合物。

23.作为进一步地改进,本发明所述的泡沫稳定剂为硅油匀泡剂。

24.作为进一步地改进,本发明所述的扩链剂为丙三醇、二丙二醇、1,4-丁二醇中的至少一种以上。

25.本发明的有益效果如下:

26.1)、首次将生物基聚醚、回收再生多元醇和生物基异氰酸酯作为原料生产半硬泡聚氨酯泡沫,不仅实现了聚氨酯行业内物料的循环利用,有效降低了聚氨酯废料对环境的影响,且减少了石油基聚醚的使用,实现低碳环保。

27.2)、生物基聚醚、回收再生多元醇、生物基异氰酸酯组成的聚氨酯原液体系,相比仅含有生物基聚醚的聚氨酯原液体系,其原液体系的相容性更好,更容易在搅拌过程中呈现相似相容的状态,以提高混合效果和发泡效果。

28.3)、回收再生多元醇通过酸酐调整羟值与分子量,使得到的聚氨酯泡沫呈现更佳的力学性能。

29.4)、本发明中通过调整发泡剂含量可以生产不同密度的聚氨酯泡沫,除汽车顶棚、发动机隔热垫等领域之外,还能应用于汽车备胎盖板等更多领域。

具体实施方式

30.下面通过具体实施例对本发明的技术方案做进一步的说明:

31.实施例1

32.1)、生物基聚醚gls420:80份,回收再生多元醇:15份,催化剂zr70:0.1份,硅油8870:0.5份,硅油501:0.5份,扩链剂二丙二醇:3份,水:3.5份;生物基异氰酸酯:144份。

33.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置

维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

34.3)、经检测:泡沫密度为42kg/m3,拉伸强度为180

±

30kpa,断裂伸长率10

±

3%,压缩强度为160

±

30kpa。

35.实施例2

36.1)、生物基聚醚gls420:70份,回收再生多元醇:25份,催化剂zr70:0.1份,硅油8870:0.5份,硅油501:0.5份,扩链剂二丙二醇:3份,水:3.5份;生物基异氰酸酯:144份。

37.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

38.3)、经检测:泡沫密度为42kg/m3,拉伸强度为150

±

30kpa,断裂伸长率15

±

3%,压缩强度为180

±

30kpa。

39.实施例3

40.1)、生物基聚醚gls420:50份,回收再生多元醇:45份,催化剂zr70:0.1份,硅油8870:0.5份,硅油501:0.5份,扩链剂二丙二醇:3份,水:3.5份;生物基异氰酸酯:144份。

41.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

42.3)、经检测:泡沫密度为42kg/m3,拉伸强度为170

±

30kpa,断裂伸长率12

±

3%,压缩强度为180

±

30kpa。

43.实施例4

44.1)、生物基聚醚gls420:40份,回收再生多元醇:55份,催化剂zr70:0.1份,硅油8870:0.5份,硅油501:0.5份,扩链剂二丙二醇:3份,水:3.5份;生物基异氰酸酯:144份。

45.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

46.3)、经检测:泡沫密度为42kg/m3,拉伸强度为180

±

30kpa,断裂伸长率10

±

3%,压缩强度为160

±

30kpa。

47.实施例5

48.1)、生物基聚醚gls420:30份,回收再生多元醇:65份,催化剂zr70:0.1份,硅油8870:0.5份,硅油501:0.5份,扩链剂二丙二醇:3份,水:3.5份;生物基异氰酸酯:144份。

49.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

50.3)、经检测:泡沫密度为42kg/m3,拉伸强度为180

±

30kpa,断裂伸长率8

±

3%,压缩强度为140

±

30kpa。

51.实施例6

52.1)、生物基聚醚gls420:65份,回收再生多元醇:27份,催化剂zr70:0.5份,硅油8870:0.75份,硅油501:0.75份,扩链剂二丙二醇:4份,水:4份;生物基异氰酸酯:160份。

53.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

54.3)、经检测:泡沫密度为35kg/m3,拉伸强度为150

±

30kpa,断裂伸长率15

±

3%,压缩强度为150

±

30kpa。

55.实施例7

56.1)、生物基聚醚gls420:60份,回收再生多元醇:30份,催化剂zr70:1份,硅油8870:1份,硅油501:1份,扩链剂丙三醇:4份,水:2份;生物基异氰酸酯:170份。

57.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

58.3)、经检测:泡沫密度为60kg/m3,拉伸强度为200

±

30kpa,断裂伸长率10

±

3%,压缩强度为300

±

30kpa。

59.对比例1

60.1)、生物基聚醚gls420:90份,催化剂zr70:0.5份,硅油8870:0.75份,硅油501:0.75份,扩链剂二丙二醇:4份,水:3.5份;生物基异氰酸酯:160份。

61.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

62.3)、经检测:泡沫密度为42kg/m3,拉伸强度为180

±

30kpa,断裂伸长率8

±

3%,压缩强度为150

±

30kpa。

63.对比例2

64.1)、生物基聚醚gls420:70份,回收再生多元醇(羟值在500-800mgkoh/g)25份,催化剂zr70:0.5份,硅油8870:0.75份,硅油501:0.75份,扩链剂二丙二醇:4份,水:3.5份;生物基异氰酸酯异氰酸酯:160份。

65.2)、发泡方法如下:预先将上述除生物基异氰酸酯以外的物料混合搅拌均匀,静置维持料温在23

±

2℃,生物基异氰酸酯料温也维持在23

±

2℃。黑白料准备就绪后将白料和黑料以1500rpm的转速搅拌20s,将混合物倒入发泡箱进行自由发泡。

66.3)、经检测:泡沫密度为42kg/m3,拉伸强度为180

±

30kpa,断裂伸长率12

±

3%,压缩强度为170

±

30kpa。

67.表1生物基聚醚/回收再生多元醇不同比重泡沫性能对比

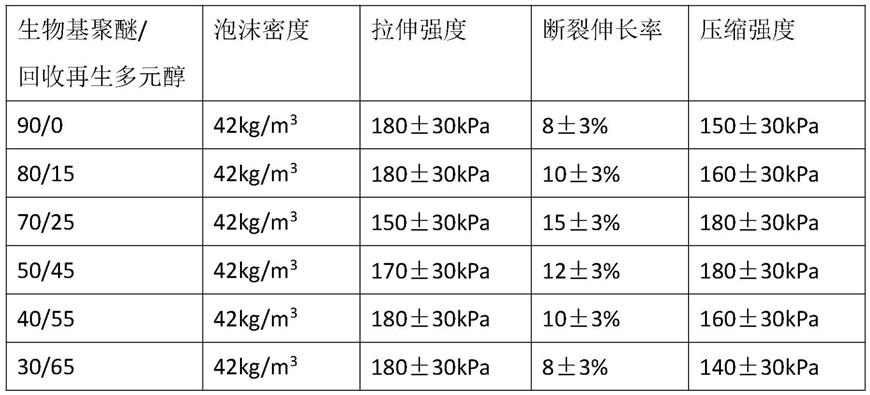

[0068][0069]

从表1可以看出,不同生物基聚醚/回收再生多元醇比重生产的泡沫拉伸性能和压缩性能都有较大的差别。不使用回收再生多元醇时,泡沫柔韧性及压缩强度均最差。加入一定量的回收再生多元醇之后,回收再生多元醇的量越多,泡沫的断裂伸长率越差,压缩强度也越差,其中又以生物基聚醚/回收再生多元醇=70/25最佳。

[0070]

实施例6~7均使用了回收再生多元醇,主要通过调整发泡剂的含量,实验制备了不同密度的泡沫,密度越高,泡沫柔韧性越差,压缩强度越好。使用回收再生多元醇之后即使泡沫密度高,柔韧性和压缩性能仍比不加回收再生多元醇的对比例1泡沫更佳。

[0071]

对比例2使用了最佳生物基聚醚/回收再生多元醇配比,回收再生多元醇加入酸酐,调节回收再生多元醇的羟值至500-800mgkoh/g,所制得的泡沫断裂伸长率及压缩性能均不及羟值在200-400mgkoh/g羟值的回收再生多元醇生产的泡沫。

[0072]

本发明可改变为多种方式对本领域的技术人员是显而易见的,这样的改变不认为脱离本发明的范围,所有这样的对所述领域的技术人员显而易见的修改,将包括在本权利要求的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。