1.本实用新型涉及生产电热水壶耦合器领域,特别涉及一种生产制造电耦合器的装置。

背景技术:

2.电热水壶具有使用方便,功率大,加热速度快,且比较卫生,因此在宾馆和家庭中都得到广泛应用。现有的电热水壶耦合器,一般是由底座和若干个环形金属片组成,若干个环形金属片大多数是通过螺钉安装在底座上,这样安装麻烦,工作效率较低,成本较高而且安装稳定性不高。

技术实现要素:

3.本实用新型至少在一定程度上解决现有相关技术中存在的问题,为此,本实用新型提出一种生产制造电耦合器的装置,该装置可以把若干个不同大小的环形金属片快速地定位在电耦合器底座上,以便后续的铆压,以解决现有技术中存在的不足。

4.上述的目的是通过如下技术方案来实现的:

5.一种生产制造电耦合器的装置,包括工作台、电耦合器底座和环形金属片,在所述工作台上设有送料机构和取料、放料机构,所述环形金属片在所述送料机构和所述取料、放料机构的共同作用下定位装配在所述电耦合器底座上;所述送料机构包括输送通道、推料组件以及用于定位所述环形金属片的第一工位,所述环形金属片通过所述输送通道排列后由所述推料组件推送至所述第一工位上,等待所述取料、放料机构的夹取;所述取料、放料机构包括气缸组件、双工位取料模头、刮料组件以及预备工位,所述双工位取料模头通过所述气缸组件同时夹取在所述第一工位和所述预备工位上的所述环形金属片,并通过所述刮料组件将位于第一工位上的所述环形金属片放置在所述预备工位上、位于所述预备工位上的所述环形金属片放置在所述电耦合器底座上,实现所述环形金属片和所述电耦合器底座的定位装配。

6.在一些实施方式中,在所述工作台上设有用于固定所述电耦合器底座的第二工位,所述第一工位、所述预备工位和所述第二工位位于同一直线上。

7.在一些实施方式中,在所述环形金属片的底端边沿设有针脚,在所述输送通道内设有容置所述针脚的凹槽,在所述输送通道上设有盖板。

8.在一些实施方式中,所述推料组件包括所述推料气缸、推料模座以及限制所述推料模座继续向前移动的顶板,所述推料气缸带动所述推料模座在所述输送通道和所述双工位取料模头之间来回移动,所述顶板位于所述第一工位的末端位置处。

9.在一些实施方式中,所述气缸组件包括第一气缸、第二气缸和移动板,所述移动板通过所述第一气缸和所述第二气缸实现上下、前后的移动,所述双工位取料模头和所述刮料组件均安装在所述移动板上。

10.在一些实施方式中,所述刮料组件包括刮料气缸和刮料套筒,所述刮料气缸安装

在所述移动板上,所述刮料套筒与所述刮料气缸的输出端相连并且同时外套于所述双工位取料模头,所述刮料气缸带动所述刮料套筒在所述双工位取料模头上来回上下移动。

11.在一些实施方式中,在所述预备工位的顶端边缘上设有斜面。

12.与现有技术相比,本实用新型的至少包括以下有益效果:

13.本实用新型能够将若干个不同大小的环形金属片精准地安放在电耦合器底座上,确保环形金属片的定位准确,为后续的铆压提供精准的定位,并且确保使用的安全性,而且采用了自动化的手段进行装配,其具有装配方便、装配效率高和装配稳定性高等优点,降低了生产成本和工人的劳动强度。

附图说明

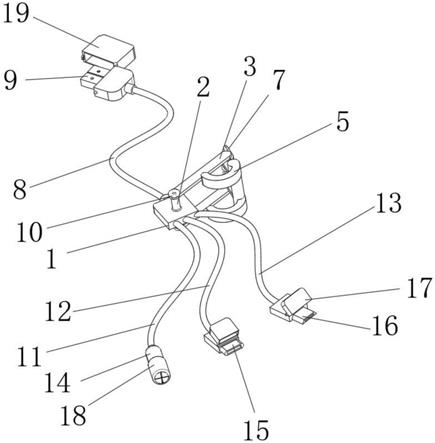

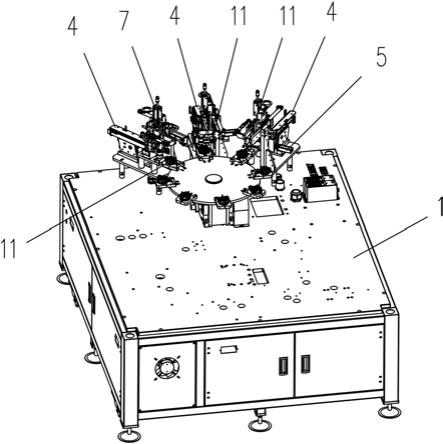

14.图1是本实用新型的立体结构示意图。

15.图2是本实用新型另一角度的立体结构示意图。

16.图3是本实用新型除去工作台后单个装置的结构示意图。

17.图4是图3中除去盖板的结构示意图。

18.图5是本实用新型关于双工位取料模头和刮料组件的位置结构示意图。

19.图6是本实用新型关于第二工位、电耦合器底座和环形金属片的位置结构示意图。

20.图7是本实用新型关于环形金属片的结构示意图。

21.图8是本实用新型关于推料组件的结构示意图。

22.图9是本实用新型关于预备工位的结构示意图。

23.图中标记:工作台1、电耦合器底座2、环形金属片3、输送通道4、推料组件5、第一工位6、气缸组件7、双工位取料模头8、刮料组件9、预备工位10、第二工位11、针脚30、凹槽40、盖板41、推料气缸50、推料模座51、顶板52、第一气缸70、第二气缸71、移动板72、刮料气缸90、刮料套筒91、斜面100。

具体实施方式

24.以下实施例对本实用新型进行说明,但本实用新型并不受这些实施例所限制。对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

25.如图1-6所示,一种生产制造电耦合器的装置,包括控制器(图中未示出)、工作台1、电耦合器底座2和环形金属片3,在所述工作台1上设有送料机构和取料、放料机构,所述控制器分别与所述送料机构和所述取料、放料机构电性连接。所述环形金属片3在所述送料机构和所述取料、放料机构的共同作用下定位装配在所述电耦合器底座2上,实现所述环形金属片3自动装配在所述电耦合器底座2上。该装置可以设置多组所述送料机构和所述取料、放料机构,针对不同大小的所述环形金属片3进行自动化的装配,提高装配的效率,对于本领域技术人员来说应当理解。

26.进一步地,在所述工作台1上设有用于固定所述电耦合器底座2的第二工位11,装配时,首先把所述电耦合器底座2放置在所述第二工位11上,通过所述工作台1的转动实现不同大小的所述环形金属片3的装配。

27.如图3-5所示,所述送料机构包括输送通道4、推料组件5以及用于定位所述环形金

属片3的第一工位6,所述环形金属片3通过所述输送通道4排列后由所述推料组件5推送至所述第一工位6上,等待所述取料、放料机构的夹取。具体地,在所述环形金属片3的底端边沿设有针脚30,在所述输送通道4内设有容置所述针脚30的凹槽40,所述输送通道4的首端设有振动盘(图中未示出),将若干个所述环形金属片3放置在所述振动盘内,通过振动盘和所述凹槽40使得所述环形金属片3能够按指定的方向整齐地进入到所述输送通道4内。所述输送通道4通过震动将进入到所述输送通道4内的所述环形金属片3输送至末端,再通过所述推料组件5将所述环形金属片3推至所述第一工位6上。此外,为了防止所述环形金属片3在所述输送通道4上意外脱落,在所述输送通道4上加设有盖板41,用于限制所述环形金属片3向上的移动,保证所述环形金属片3只能够向前移动。

28.进一步地,所述推料组件5包括所述推料气缸50、推料模座51以及限制所述推料模座51继续向前移动的顶板52,所述推料气缸50带动所述推料模座51在所述输送通道4和所述双工位取料模头8之间来回移动,所述顶板52位于所述第一工位6的末端位置处,并用于准确定位所述环形金属片3,保证所述环形金属片3精准地放置在所述第一工位6上,便于后续的夹取。同样地,所述推料模座51上也设有所述凹槽40,实现对所述环形金属片3的定向。

29.进一步地,在所述推料模座51上还增设有光电传感器(图中未示出),所述光电传感器与所述控制器电性连接,并且用于检测所述环形金属片3是否进入到所述推料模座51上,便于所述控制器发送指令到所述推料气缸50上。

30.如图3-8所示,所述取料、放料机构包括气缸组件7、双工位取料模头8、刮料组件9以及预备工位10,所述双工位取料模头8通过所述气缸组件7同时夹取在所述第一工位6和所述预备工位10上的所述环形金属片3,并通过所述刮料组件9将位于第一工位6上的所述环形金属片3放置在所述预备工位10上、位于所述预备工位10上的所述环形金属片3放置在所述电耦合器底座2上,实现所述环形金属片3和所述电耦合器底座2的定位装配。具体地,所述气缸组件7包括第一气缸70、第二气缸71和移动板72,所述移动板72通过所述第一气缸70和所述第二气缸71实现上下、前后的移动,所述双工位取料模头8和所述刮料组件9均安装在所述移动板72上并跟随所述移动板72的移动而移动。

31.进一步地,所述第一工位6、所述预备工位10和所述第二工位11位于同一直线上,便于所述取料、放料机构的直线运动,同时可以提高效率,减少来回的行程次数。

32.进一步地,所述刮料组件9包括刮料气缸90和刮料套筒91,所述刮料气缸90安装在所述移动板72上,所述刮料套筒91与所述刮料气缸90的输出端相连并且同时外套于所述双工位取料模头8,所述刮料气缸90带动所述刮料套筒91在所述双工位取料模头8上来回上下移动,将被所述双工位取料模头8所夹紧的两个所述环形金属片3同时分别刮落至所述预备工位10和所述电耦合器底座2上,实现两个所述环形金属片3的同步移动和不同位置上的所述环形金属片3的替换,从而提高装配的效率。

33.在本实施例中,如图9所示,在所述预备工位10的顶端边缘上设有斜面100,该斜面100用于容置不同斜度的所述环形金属片3,便于所述环形金属片3的固定,提高所述环形金属片3的稳定性。

34.本实用新型的工作原理:

35.首先把所述电耦合器底座2放置在所述工作台1的第二工位11上,同时开启所述送料机构和所述取料、放料机构,所述环形金属片3在振动盘的作用下有序、定向地进入到所

述输送通道4内,进入到所述输送通道4内的所述环形金属片3在所述输送通道4的震动输送下进入到所述推料模座51内,当所述光电传感器检测到所述环形金属片3进入到所述推料模座51内后,所述控制器接收所述光电传感器的信号后,发送指令到所述推料气缸50,控制所述推料气缸50动作,把所述环形金属片3输送至所述第一工位6上。当所述环形金属片3输送至所述第一工位6上后,所述控制器发送指令到所述气缸组件7上,此时所述双工位取料模头8分别对准所述第一工位6和所述预备工位10,首先控制所述双工位取料模头8向下移动,并内套于所述环形金属片3,然后所述双工位取料模头8向上移动后,再向前移动一定距离,此时所述双工位取料模头8分别对准所述预备工位10和所述第二工位11(即所述电耦合器底座2),然后再向下移动,直至所述环形金属片3分别位于所述预备工位10和电耦合器底座2后,所述控制器控制所述刮料气缸90动作,所述刮料气缸90推动所述刮料套筒91下移,把嵌装在所述双工位取料模头8上的两个所述环形金属片3分别刮落至所述预备工位10和所述电耦合器底座2上,完成一次的动作。往后的所述环形金属片3的装配过程跟上述的装配过程相同,在此不再赘述,经过多工位的装配后,可以把不同大小的所述环形金属片3轮流地安装在同一个所述电耦合器底座2上,实现自动的装配和提高了装配的效率。

36.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。