1.本发明属于恒力磨抛技术领域,更具体地,涉及一种机器人自适应曲面跟踪恒力磨抛方法及系统。

背景技术:

2.机器人恒力磨抛技术可以提高打磨质量,保证加工一致性,改善工人劳动条件,被广泛应用于各类产品零部件的打磨工序中。但是在复杂曲面零部件的磨抛作业中,由于零件表面曲率变化导致打磨过程中的接触点不在同一个回转半径上,使得各点的接触力不同,导致物体表面去除率不一致,严重影响了工件表面的加工一致性和表面粗糙度,这也阻碍了机器人恒力打磨技术在高精密磨抛技术中的应用。

3.为了解决上述问题,专利文献cn110315396a公开了一种基于大数据的工业机器人恒力磨抛方法,其根据力传感器采集大量的工业机器人打磨过程中的力位信息作为数据集,来训练bp神经网络拓扑模型,然后使用该模型来计算预设的打磨力与实际运行过程中打磨力之间的差值,最后根据该差值调整工业机器人沿着tcp方向前进或者后退的距离,从而实现打磨过程中的恒力控制。该方法虽然可实现恒力打磨,但是打磨的力的控制精度需要大量的数据集作为支撑,很难适应加工一致性要求较高的产品的打磨,此外,更换不同的打磨工件需要重新制作数据集,相关的准备工作比较耗时。

4.专利文献cn111055293a公开了一种基于曲面自适应的工业机器人高精度恒力打磨方法,该方法首先根据线结构光传感器采集待打磨物体的点云数据,然后根据扫描数据构建stl模型,并根据模型采用切割平面投影方法生成机器人打磨轨迹,最后采用未知环境刚度下的阻抗控制算法计算实时接触力和期望接触力的差值,来调整打磨头的伸缩量,从而实现恒力打磨。该方法虽然可实现机器人的恒力打磨控制,但是使用的阻抗控制算法对接触环境参数变化比较敏感,对打磨面的一致性要求较高。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供一种机器人自适应曲面跟踪恒力磨抛方法及系统,通过结合柔性接触装置、表面跟随装置和三轴陀螺仪等设备实现了机器人自适应曲面恒力打磨控制,不仅能够有效提高打磨过程中恒力控制的精度,而且能够简化打磨过程中的编程步骤,能够很好地适应多品种少批量零部件的加工,极大地提升了打磨效率,改善了打磨物体表面质量,提高了打磨一致性;通过引用三轴陀螺仪来计算打磨机的偏摆角度,从而减少人工编程中对接触点坐标法向的求解,降低了对打磨作业人员的专业要求;通过将曲面参数化后映射到二维空间,在二维空间中确定物体的边界,再将边界转换到三维空间中,减少了曲面最小边界的求解运算量,能够提高系统的响应速度;本发明无需离线编程,只需确定每条打磨路径的起始点坐标即可实现整个路径的打磨。

6.为了实现上述目的,本发明的一个方面提供一种机器人自适应曲面跟踪恒力磨抛方法,包括如下步骤:

7.s1:通过机器人示教器调整机器人末端法兰姿态,记录机器人末端姿态和打磨机三轴陀螺仪的初始值;

8.s2:确定待打磨工件的边界和打磨机打磨盘参数;

9.s3:根据待打磨工件的边界和打磨盘参数设置每条打磨路径的起始点;

10.s4:设置打磨参数,并根据步骤s3获得的打磨路径的起始点控制机器人运动到指定位置,使打磨盘圆心与待打磨工件刚刚处于接触状态;

11.s5:调整打磨机的打磨头与表面跟随装置的姿态并与待打磨工件曲面进行适配;

12.s6:调整机器人姿态使得柔性接触装置轴线和待打磨工件曲面法线重合;

13.s7:根据步骤s3设定好的起点和终点坐标,按照步骤s5~s6的恒力控制方法完成整个待打磨工件表面的自适应恒力打磨。

14.进一步地,步骤s1还包括调整机器人末端姿态,使得打磨机的打磨盘垂直向下,使机器人末端法兰、柔性接触装置、表面跟随装置两端法兰、打磨机四者轴向重合且与重力垂线平行。

15.进一步地,步骤s2还包括提取打磨工件理论模型边界,并对其进行参数化,并将参数化之后的曲面映射得到待打磨工件边界的2d平面图形;

16.所述待打磨工件边界的获得还包括如下步骤:

17.s21:定义待打磨工件曲面的两个维度分为为u,v向;

18.s22:定义待打磨工件曲面中任意一个控制点为pi(xi,yi,zi),pi(xi,yi,zi)为第i个坐标点的坐标值,xi,yi,zi为其在三维坐标系下的各轴坐标值;

19.s23:所述控制点pi(xi,yi,zi)对应的参数化之后的关系式为qi(u(t),v(s)),其中t为该控制点在u方向距离起点的距离,s为该控制点在v方向距离起点的距离;

20.s24:根据步骤s23中的关系式将参数化之后的曲面映射得到待打磨工件边界的2d平面图形;

21.s25:根据pca主成分分析法求取所述待打磨工件边界的2d平面图形的主方向,垂直于该主方向的另一向量为副方向,以此获得映射图形将边界点包括在内的最小有向包围盒,即为待打磨工件边界;

22.进一步地,步骤s3中打磨路径的起始点和终止点的设置还包括如下步骤:

23.s31:将将步骤s25中获得的最小有向包围盒的其中一个方向的两条边界线进行等弧长离散;

24.s32:将点pj(xj,yj,zj)和点pk(xk,yk,zk)间距间距满足||p

j-pk||=r的两个点转换到uv坐标系,计算其间距δl,其中,pj(xj,yj,zj)为第j个坐标点的坐标值,xj,yj,zj为其在三维坐标系下的各轴坐标值;pk(xk,yk,zk)为第k个坐标点的坐标值,xk,yk,zk为其在三维坐标系下的各轴坐标值,r为打磨盘的端面半径;

25.s33:根据步骤s33获得的间距δl等距切割所述包围盒内其中一个方向的两条平行边界线和和l1和l2,得到一系列两两对应的点集qs{q

s1

,q

s2

kq

sn

}和qe{q

e1

,q

e2

kq

en

},集合{q

s1

,q

s2

kq

sn

}和集合{q

e1

,q

e2

kq

en

}分别为边界l1和l2上的等弧长离散点;

26.s34:以q

mi

、q

si

分别为起点和终点,在垂直于边界l1的方向上按照约定插值步长δs进行插值,得到插值点集q

se

{q

se1

,q

se1

l q

sem

},其中{q

se1

,q

se1

l q

sem

}为等参数化平面上的插值点集合,q

mi

、q

si

分别为第i条打磨路径的起始点和终点坐标;

27.s35:结合打磨对象曲面信息将集合q

se

转换到笛卡尔坐标系下得到点集p

se

{p

se1

,p

se2

l p

sem

},进而得到打磨起始点和打磨终止点;其中,集合{p

se1

,p

se2

l p

sem

}为打磨路径点的集合,p

se1

为打磨起始点,p

sem

为打磨终止点。

28.进一步地,步骤s4中的打磨参数包括打磨机的转速、恒定打磨力、柔性接触装置内置位移传感器的目标位移以及机器人的移动速度。

29.进一步地,步骤s5还包括在打磨盘圆心与待打磨工件的深入接触过程中,柔性接触装置的位移传感器一直处于被压缩状态,直到位移传感器的实时位移满足||d

i-d0||≤σ后,保持位移传感器的目标压缩量不变,其中di为位移传感器的实时位移,σ为目标距离偏差;以恒定打磨力f以及柔性接触装置内置位移传感器的目标压缩量d0接触待打磨工件后,打磨机在表面跟随装置的自由摆动下自动贴合曲面,使得打磨机轴线与曲面法线重合,表面跟随装置的两个法兰轴线不重合,存在夹角。

30.进一步地,步骤s6还包括:通过打磨机内置的三轴陀螺仪计算出打磨机绕自身坐标系旋转的角度,得到旋转之后的三轴陀螺仪的坐标系;其中,打磨机绕自身坐标系旋转的角度分别记为(y,p,r),其中,y表示绕z轴旋转的角度,p表示绕y轴旋转的角度,r表示绕x轴旋转的角度;

31.则打磨机旋转之后的陀螺仪的坐标系为w

tool

=rz(y)ry(p)r

x

(r),

32.其中,rz(y)表示打磨机绕z轴旋转的变换矩阵,ry(p)表示打磨机绕y轴旋转的变换矩阵,r

x

(r)表示打磨机绕x轴旋转的变换矩阵;

33.则机器人的姿态调整矩阵为:

34.其中,为机器人末端法兰与柔性接触装置之间的变化矩阵,其通过机器人末端工具标定方法进行确定;

35.机器人控制器根据所述机器人的姿态调整矩阵计算出各关节轴的运动角度调整机器人的姿态,使得机器人末端法兰回转轴线与打磨机的轴线保持一致,从而实现精确的恒力控制。

36.本发明的另一个方面提供一种机器人自适应曲面跟踪恒力磨抛系统,包括机器人、柔性接触装置、表面跟随装置以及打磨机;

37.所述柔性接触装置能够实现恒力,其一端与所述机器人1末端法兰固定连接,另一端与所述表面跟随装置的一端法兰连接;

38.所述柔性接触装置的运动轴线和所述机器人末端法兰轴线共线;

39.所述表面跟随装置能够实现表面贴合,能够在所述柔性接触装置的轴线方向运动;

40.所述表面跟随装置远离所述柔性接触装置的法兰能够实现两个方向的自由摆动,但不能沿周向转动;

41.所述打磨机与所述表面跟随装置远离所述柔性接触装置的一端的法兰固定连接,可随所述表面跟随装置的法兰摆动而摆动;

42.进一步地,所述柔性接触装置内置位移传感器,用于判断是否与工件接触及接触后的压缩量;

43.所述打磨机内部安装有三轴陀螺仪,所述三轴陀螺仪用于测量所述打磨机绕自身

坐标系摆动的角度;

44.在恒力打磨的过程中,所述机器人末端法兰的轴线、所述柔性接触装置的轴线和所述打磨机的轴线保持一致。

45.进一步地,所述机器人为六自由度工业机器人,所述机器人上设有机器人控制器。

46.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

47.(1)本发明的一种机器人自适应曲面跟踪恒力磨抛方法及系统,通过结合柔性接触装置、表面跟随装置和打磨机三轴陀螺仪等设备实现了机器人自适应曲面恒力打磨控制,不仅有效地提高了打磨过程中恒力控制的精度,而且简化了打磨过程中的编程步骤,能够很好地适应多品种少批量零部件的加工,极大地提升了打磨效率,改善了打磨物体表面质量,提高了打磨一致性。

48.(2)本发明的一种机器人自适应曲面跟踪恒力磨抛方法及系统,引用表面跟随装置,通过在接触的过程中自动定心,能快速的找到接触点的法线,在保证恒力输出的同时,还能保证机器人末端法兰轴线和打磨机轴线共线,从而提供恒力打磨的精度。

49.(3)本发明的一种机器人自适应曲面跟踪恒力磨抛方法及系统,通过在打磨机内设三轴陀螺仪来计算打磨机的偏摆角度,从而减少人工编程中对接触点坐标法向的求解,降低了对打磨作业人员的专业要求,此外,可以很好地适应未知理论模型或者理论模型与实物偏差较大对象的打磨。

50.(4)本发明的一种机器人自适应曲面跟踪恒力磨抛方法及系统,通过将待打磨工件的曲面参数化后映射到二维空间,在二维空间中确定物体的边界,再将边界转换到三维空间中,减少了曲面最小边界的求解运算量,提高了系统的响应速度;本发明无需离线编程,只需确定每条打磨路径的起始点坐标即可实现整个路径的打磨。

附图说明

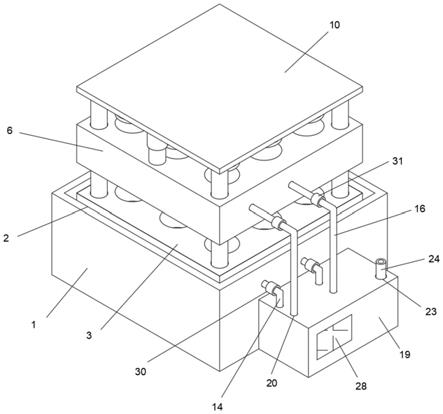

51.图1为本发明实施例一种机器人自适应曲面跟踪恒力磨抛控制系统的结构示意图;

52.图2为本发明实施例一种机器人自适应曲面跟踪恒力磨抛控制方法的流程示意图。

53.图3为本发明实施例一种机器人自适应曲面跟踪恒力磨抛控制方法的待打磨工件边界的获得流程图;

54.图4为本发明实施例一种机器人自适应曲面跟踪恒力磨抛控制方法的打磨路径的起始点和终止点的获得流程图。

55.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-机器人、2-柔性接触装置、3-表面跟随装置、4-打磨机、5-待打磨工件。

具体实施方式

56.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼

此之间未构成冲突就可以相互组合。

57.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,当元件被称为“固定于”、“设置于”或“设于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上;术语“安装”、“相连”、“连接”、“设有”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

58.如图1所示,本发明提供一种机器人自适应曲面跟踪恒力磨抛系统,用于对待打磨工件5恒力打磨,包括机器人1、柔性接触装置2、表面跟随装置3以及打磨机4;其中,所述机器人为六自由度工业机器人,为整个打磨运动的载体;所述机器人1上设有机器人控制器,用于调整机器人末端姿态;所述柔性接触装置2为能实现恒力的产品,如cn202021025759.2(一种气动自适应恒力系统)等产品均可,所述柔性接触装置2的一端与所述机器人1末端法兰固定连接,所述柔性接触装置2内置位移传感器,能够判断是否与工件接触及接触后的压缩量,所述柔性接触装置2的运动轴线和所述机器人1末端法兰轴线共线;所述表面跟随装置3为可以实现表面贴合的装置,如202120549597.0(一种多头表面跟随恒力磨抛装置)中所述的表面跟随装置等产品均可;所述表面跟随装置3的一端法兰与所述柔性接触装置2远离所述机器人1的一端固定连接,能够在所述柔性接触装置2的轴线方向运动,所述表面跟随装置3的另一端法兰能够实现两个方向的自由摆动,但不能沿周向转动;所述打磨机4与所述表面跟随装置3远离所述柔性接触装置2的一端的法兰固定连接,可随所述表面跟随装置3的法兰摆动而摆动;在所述打磨机4内部安装有三轴陀螺仪,所述三轴陀螺仪能够测量所述打磨机4绕自身坐标系摆动的角度;本发明在恒力打磨的过程中所述机器人1末端法兰的轴线、所述柔性接触装置2的轴线和所述打磨机4的轴线保持一致。

59.如图2-图4所示,本发明的另一个方面提供一种机器人自适应曲面跟踪恒力磨抛方法,其包括如下步骤:

60.s1:通过机器人示教器调整机器人末端法兰姿态,记录机器人末端姿态和打磨机三轴陀螺仪的初始值;具体地,调整机器人末端姿态,使得打磨机的打磨盘垂直向下,此时六轴机器人末端法兰、柔性接触装置、表面跟随装置两端法兰、打磨机四者轴向重合且与重力垂线平行,记录六轴机器人末端姿态与打磨机内三轴陀螺仪的初始值。

61.s2:确定待打磨工件的边界和打磨机打磨盘参数;具体地,提取打磨工件理论模型边界,并对其进行参数化;由于曲面具有长度和宽度两个维度,其中两个维度互相垂直,将两个维度分别定义为u,v向,对于待打磨工件曲面中任意一个控制点pi(xi,yi,zi),其对应的参数化之后的表达为qi(u(t),v(s)),其中,pi(xi,yi,zi)为第i个坐标点的坐标值,xi,yi,zi为其在三维坐标系下的各轴坐标值,t为该控制点在u方向距离起点的距离,s为该控制点在v方向距离起点的距离;根据上述转换公式将参数化之后的曲面映射得到2d平面图形;根据pca主成分分析法求取所述2d平面图形的主方向,垂直于该主方向的另一向量为副方向,以此求取映射图形将边界点包括在内的最小有向包围盒,即为待打磨工件的边界;打磨机打磨盘参数通常根据选用的打磨砂纸确定,在设计打磨机时,为适配市场上已有的打磨片

的尺寸,一般以打磨片的尺寸作为打磨盘的参数;

62.s3:根据待打磨工件的边界和打磨盘参数设置每条打磨路径的起始点和终止点;具体地,将步骤s2获得的最小有向包围盒其中一个方向的两条边界线进行等弧长离散;将点pj(xj,yj,zj)和点pk(xk,yk,zk)间距满足||p

i-pj||=r的两个点转换到uv坐标系,然后计算其在uv坐标系下的间距δl;其中pj(xj,yj,zj)为第i个坐标点的坐标值,xj,yj,zj为其在三维坐标系下的各轴坐标值;pk(xk,yk,zk)为第j个坐标点的坐标值,xk,yk,zk为其在三维坐标系下的各轴坐标值,r为打磨盘的端面半径;以所述间距δl来等距切割包围盒其中一个方向的两条平行边界l1和l2,得到一系列两两对应的点集qm{q

m1

,q

m2

kq

mn

}和qs{q

s1

,q

s2

kq

sn

},集合{q

s1

,q

s2

kq

sn

}和集合{q

e1

,q

e2

kq

en

}分别为边界l1和l2上的等弧长离散点;以q

mi

、q

si

分别为起点和终点,在垂直于边界l1的方向上按照约定插值步长δs进行插值,得到插值点集q

se

{q

se1

,q

se1

l q

sem

},其中{q

se1

,q

se1

l q

sem

}为等参数化平面上的插值点集合,q

mi

、q

si

分别为第i条打磨路径的起始点和终点坐标;然后再结合打磨对象曲面信息将集合q

se

转换到笛卡尔坐标系下得到点集p

se

{p

se1

,p

se2

l p

sem

};集合{p

se1

,p

se2

l p

sem

}为打磨路径点的集合,其中p

se1

为打磨起始点,p

sem

为打磨终止点。该操作可保证打磨过程中相邻两条打磨路径的间距一致,使得待打磨物体表面去除率保持一致;通过将曲面参数化后映射到二维空间,在二维空间中确定物体的边界,再将边界转换到三维空间中,减少了曲面最小边界的求解运算量,能够提高系统的响应速度;

63.s4:设置打磨参数,并根据步骤s3获得的打磨路径的起始点控制机器人运动到指定位置,使打磨盘圆心与待打磨工件刚刚处于接触状态;具体地,所述打磨参数包括打磨机的转速、恒定打磨力、柔性接触装置内置位移传感器的目标位移以及机器人的移动速度;在打磨开始之前,需要根据工艺参数设置打磨机的转速v,恒定打磨力f、柔性接触装置内置位移传感器的目标位移d0和机器人的移动速度;按照步骤s3设定好的起始点控制机器人运动到指定位置,此时打磨盘圆心与被打磨物体刚刚处于接触状态;

64.s5:打磨头与表面跟随装置调整姿态对曲面进行适配;具体地,在接触的过程中,柔性接触装置的位移传感器一直处于被压缩状态,直到位移传感器的实时位移满足||d

i-d0||≤σ后,保持目标压缩量不变;其中di为位移传感器的实时位移,σ为目标距离偏差。当以恒定打磨力f以及柔性接触装置内置位移传感器的目标压缩量d0接触待打磨工件后,打磨机在表面跟随装置的自由摆动下自动贴合曲面,使得打磨机轴线与曲面法线重合,此时表面跟随装置的两个法兰轴线不重合,存在夹角;

65.s6:调整机器人姿态使得柔性接触装置轴线和曲面法线重合;具体地,在上述打磨机与待打磨工件接触调整的过程中,偏心电动机内置的三轴陀螺仪可计算出绕着自身坐标系旋转的角度,分别记为(y,p,r),其中,y表示绕轴z旋转的角度,p表示绕y轴旋转的角度,r表示绕x轴旋转的角度;旋转之后的三轴陀螺仪的坐标系为w

tool

=rz(y)ry(p)r

x

(r);其中rz(y)表示绕z轴旋转的变换矩阵,ry(p)表示绕y轴旋转的变换矩阵,r

x

(r)表示绕x轴旋转的变换矩阵;由于柔性接触装置与机器人末端固连,假设末端法兰与柔性接触装置之间的变化矩阵为该矩阵可通过机器人末端工具标定方法进行确定;那么机器人的姿态调整矩阵可表示机器人控制器根据此变换矩阵调正机器人末端位姿使得末端法兰回转轴线与打磨机的轴线保持一致,从而实现精确的恒力控制。

66.s7:按照指定起点和终点即可完成整个线路的打磨;根据步骤s4设定好的起点和终点坐标,按照步骤s5~s6所述的恒力控制方法即可实现整个物体表面的自适应恒力打磨。

67.本发提供的一种机器人自适应曲面跟踪恒力磨抛系统及方法的工作原理:通过结合柔性接触装置、表面跟随装置和三轴陀螺仪等设备实现了机器人自适应曲面恒力打磨控制,不仅有效地提高了打磨过程中恒力控制的精度,而且简化了打磨过程中的编程步骤,能够很好地适应多品种少批量零部件的加工,极大地提升了打磨效率,改善了打磨物体表面质量。本发明的方法,引用表面跟随装置,通过在接触的过程中自动定心,能快速的找到接触点的法线,在保证恒力输出的同时,还能保证机器人末端法兰轴线和打磨机轴线共线,从而提供恒力打磨的精度;通过引用三轴陀螺仪来计算打磨机的偏摆角度,从而减少人工编程中对接触点坐标法向的求解,降低了对打磨作业人员的专业要求,此外,可以很好地适应未知理论模型或者理论模型与实物偏差较大对象的打磨;通过将曲面参数化后映射到二维空间,在二维空间中确定物体的边界,再将边界转换到三维空间中,减少了曲面最小边界的求解运算量,提高了系统的响应速度;本发明无需离线编程,只需确定每条打磨路径的起始点坐标即可实现整个路径的打磨。

68.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。