一种表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法

技术领域

1.本发明属于聚合物粒子领域,具体涉及一种表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法。

背景技术:

2.胶体粒子的外观形状是其基本特性之一,对胶体粒子的物理和化学性质具有重要影响。由于表面张力的存在,通过非均相聚合法制备的高分子粒子通常为球形。除此之外,具有各种非球形形状的聚合物粒子已经得到了广泛研究,例如树莓状、花生状、雪人状、圆盘状、圆柱状、凹陷状、高尔夫球状等。近年来,表面褶皱的聚合物粒子也引起了人们的研究兴趣。这不仅是由于其形状类似于植物花粉、人的指纹和脱水的水果等自然界和生活中的事物,而且是因为其具有较大的表面积而在药物输送、细胞粘附、超憎水涂层等领域有着潜在的应用。

3.具有褶皱表面的高分子粒子的制备方法可以分为两大类:一类是聚合法,另外一类是对已形成的聚合物粒子进行后处理。聚合法包括悬浮聚合法、分散聚合法、无皂乳液聚合法等。例如,邱东等通过苯乙烯和二乙烯基苯的悬浮共聚制备了高度褶皱的聚合物粒子,该褶皱的产生源于交联的粒子中的溶剂的蒸发(langmuir 2011,27,12771-12774)。后处理法主要为表面处理法、微流体乳化-溶剂蒸发法和电喷雾-溶剂蒸发法等。在表面处理中,预先形成的聚合物粒子首先经表面处理而在表面形成一个薄层,该薄层随后或同时经受比内核更大的形变而产生向内的压力;当该压力超出临界值,就产生了褶皱。例如,鲁从华等通过在h2so4/hno3/h2o溶液中对聚二甲基硅氧烷粒子进行氧化而制备了褶皱的聚二甲基硅氧烷粒子(sci.rep.2014,4,5710)。氧化不但导致在粒子表面形成了氧化硬壳,而且由于形成的硅醇基团具有亲水性,从而能够被混合酸溶液溶胀而产生应力,最终导致了表面褶皱。

4.另一方面,聚合物和无机纳米粒子相结合而形成的聚合物-无机胶体纳米复合粒子能进一步改善聚合物粒子的性能。例如,以sio2包覆聚合物而形成的聚合物-sio2核壳纳米复合粒子不但能够提高聚合物的化学稳定性和热稳定性,还可以赋予聚合物亲水性、生物相容性和表面改性的能力。通过结合表面褶皱的聚合物粒子的独特表面形貌和sio2包覆所带来的优点,表面褶皱的聚合物-sio2核壳纳米复合粒子有望进一步改善表面褶皱的高分子粒子的性能。

5.聚合物-sio2核壳纳米复合粒子的制备方法主要包括原位聚合法(聚合物在尺寸极小的sio2纳米粒子存在下通过乳液聚合、分散聚合等方法原位形成)、溶胶凝胶法(sio2在聚合物粒子表面经溶胶凝胶法原位形成)、物理吸附法(较小尺寸的sio2粒子和较大尺寸的聚合物粒子在水相中共混)等。例如,英国谢菲尔德大学armes等报道了以7或12nm的sio2水溶胶作为唯一的稳定剂、阳离子型的偶氮二异丁基脒盐酸盐作为引发剂,通过乳液聚合而制备了亚微米级的ps-sio2核壳纳米复合粒子,得到的纳米复合粒子具有较狭窄的粒子尺寸分布(langmuir 2009,25,2486-2494)。

6.从外观上来讲,上述方法所直接制备的聚合物-sio2核壳纳米复合粒子基本上为球形或树莓状等形状,而具有凹陷表面的聚合物-sio2核壳纳米复合粒子很少报道。特别是,具有褶皱表面的聚合物-sio2核壳纳米复合粒子目前仅有个别文献报道(chem.commun.2017,53,9147

–

9150),即ihara等在25nm的sio2纳米粒子的存在下通过苯乙烯和二甲基丙烯酸乙二醇酯的悬浮共聚而制备了表面为sio2纳米粒子的褶皱聚合物-sio2粒子。在该方法中,表面带有可聚合基团的sio2纳米粒子先与单体发生交联而在表面形成硬壳,随后,内核随着聚合的进行发生收缩而产生了表面褶皱。该方法依赖于特定的共聚配方,并且需要对sio2纳米粒子进行预先改性。

7.因此,如何简便地制备具有褶皱表面的聚苯乙烯-sio2核壳复合粒子是本领域亟待解决的问题。

技术实现要素:

8.本发明是为了解决上述问题而进行的,目的在于提供一种表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法。

9.本发明提供了一种表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法,具有这样的特征,包括以下步骤:步骤一,在sio2水溶胶的存在下,在水中进行苯乙烯的乳液聚合,制备得到近球形的、亚微米级的ps-sio2粒子;步骤二,将ps-sio2粒子、水和十二烷基硫酸钠加入到第二反应容器中,超声形成ps-sio2粒子/水/十二烷基硫酸钠分散液;步骤三,将甲苯、水和十二烷基硫酸钠加入第三反应容器中,在预定乳化温度下预定乳化时间内进行超声乳化,形成甲苯/水/十二烷基硫酸钠乳液;步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀时保持预定溶胀温度并且在预定搅拌时间内以预定搅拌速度持续搅拌,在溶胀终止条件下溶胀终止,将所得产物进行离心洗涤、自然干燥后,即得到表面褶皱的ps-sio2粒子。

10.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:其中,步骤一中,sio2水溶胶和苯乙烯的重量比为1:5,乳液聚合的过程包括:先将苯乙烯、sio2水溶胶和水加入第一反应容器中,通入氮气30分钟,之后继续通氮气并油浴加热至60℃,再向第一反应容器中加入特定溶液引发聚合,在60℃下搅拌并使反应继续进行24h,停止反应后得到反应产物,对反应产物进行离心洗涤。

11.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:其中,第一反应容器为放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶,特定溶液为50mg偶氮二异丁基脒盐酸盐溶于4g水中的溶液,步骤一中,离心洗涤的离心速度为6000rpm,离心洗涤的次数为5次,每次30分钟,并且每次离心后用水取代上层清液。

12.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:第二反应容器为25ml的小瓶,第三反应容器为10ml的小瓶,步骤二中,ps-sio2粒子/水/十二烷基硫酸钠分散液中,ps-sio2的加入量为每5ml水中加入50mg,十二烷基硫酸钠的加入量为5ml水中加入50mg,步骤三中,甲苯/水/十二烷基硫酸钠乳液中,甲苯的加入量为每5ml水中加入2~2.5ml,十二烷基硫酸钠的加入量为5ml水中加入50~150mg。

13.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:其中,步骤三中,预定乳化温度为室温,预定乳化时间为5分钟,步骤四中,预定溶胀温度为室温,预定搅拌速度为100~900rpm,预定搅拌时间为1~12h。

14.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:其中,步骤一中,sio2水溶胶为市购甘油功能化的sio2水溶胶,ps-sio2粒子的粒径为407nm。

15.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:其中,步骤四中,离心洗涤次数为5次,每次30分钟,离心速度为6000rpm,每次离心后用水取代上层清液。

16.在本发明提供的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法中,还可以具有这样的特征:其中,步骤四中,溶胀终止条件为加入大量乙醇。

17.本发明提供了一种表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子,其特征在于:采用上述任意一项的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法制备而成。

18.发明的作用与效果

19.本发明提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子的制备方法,包括以下步骤:步骤一,在sio2水溶胶的存在下,在水中进行苯乙烯的乳液聚合,制备得到近球形的、亚微米级的ps-sio2粒子;步骤二,将ps-sio2粒子、水和十二烷基硫酸钠加入到第二反应容器中,超声形成ps-sio2粒子/水/十二烷基硫酸钠分散液;步骤三,将甲苯、水和十二烷基硫酸钠加入第三反应容器中,在预定乳化温度下预定乳化时间内进行超声乳化,形成甲苯/水/十二烷基硫酸钠乳液;步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀时保持预定溶胀温度并且在预定搅拌时间内以预定搅拌速度持续搅拌,在溶胀终止条件下溶胀终止,将所得产物进行离心洗涤、自然干燥后,即得到表面褶皱的ps-sio2粒子。

20.本发明步骤一的乳液聚合中无需对sio2水溶胶进行表面改性,也不需要加入表面活性剂,还能够适用于不同乙烯基单体并且能实现大量制备。本发明步骤四的溶胀步骤操作简单,易于实施。综上,与现有技术相比,本发明的有益效果在于制备方法操作简单且有望适用于不同乙烯基单体。

附图说明

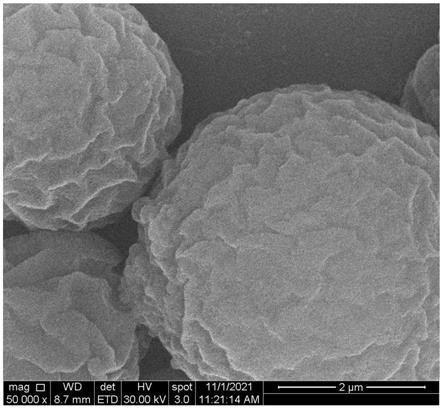

21.图1为本发明的实施例一中的表面褶皱的ps-sio2粒子的扫描电镜照片;

22.图2为本发明的实施例一中的表面褶皱的ps-sio2粒子的透射电镜照片;

23.图3为本发明的实施例二中的表面褶皱的ps-sio2粒子的扫描电镜照片;

24.图4为本发明的实施例三中的表面褶皱的ps-sio2粒子的扫描电镜照片;

25.图5是本发明的实施例四中的表面褶皱的ps-sio2粒子的扫描电镜照片;

26.图6为本发明的实施例五中的表面褶皱的ps-sio2粒子的扫描电镜照片。

具体实施方式

27.本发明提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法,具体包括以下步骤:

28.步骤一,在sio2水溶胶的存在下,在水中进行苯乙烯的乳液聚合,sio2水溶胶为市购甘油功能化的sio2水溶胶并且sio2水溶胶和苯乙烯的重量比为1:5,乳液聚合的过程包括:先将苯乙烯、sio2水溶胶和水加入放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶中,通入氮气30分钟,之后继续通氮气并油浴加热至60℃,再向第一反应容器中加入50mg偶氮二异丁基脒盐酸盐溶于4g水中的溶液引发聚合,在60℃下搅拌并使反应继续进行24h,停止反应后得到反应产物,对反应产物进行离心洗涤,离心速度为6000rpm,离心洗涤的次数为5次,每次30分钟,并且每次离心后用水取代上层清液,制备得到近球形的、亚微米级的ps-sio2粒子;

29.步骤二,将ps-sio2粒子、水和十二烷基硫酸钠加入25ml的小瓶中,在室温下进行超声分散5分钟,,该分散液中ps-sio2的加入量为每5ml水中加入50mg,十二烷基硫酸钠的加入量为5ml水中加入50mg;

30.步骤三,将甲苯、水和十二烷基硫酸钠加入10ml的小瓶中,在室温下进行超声乳化5分钟,形成甲苯/水/十二烷基硫酸钠乳液,该乳液中甲苯的加入量为每5ml水中加入2~2.5ml,十二烷基硫酸钠的加入量为5ml水中加入50~150mg;

31.步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀时保持溶胀温度为室温并且在预定搅拌时间内以预定搅拌速度持续搅拌,预定搅拌速度为100~900rpm,预定搅拌时间为1~12h,在加入大量乙醇后溶胀终止,将所得产物进行5次离心洗涤,每次30分钟,离心速度为6000rpm,每次离心后用水取代上层清液。所得产物自然干燥后,即得到表面褶皱的ps-sio2粒子。

32.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法作具体阐述。

33.《实施例一》

34.本实施例提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法,具体包括以下步骤:

35.步骤一,将5g苯乙烯、1.25g 40wt%sio2水溶胶和40.25g水加入到放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶,通入氮气30分钟,之后继续通氮气并油浴加热到60℃,再向其中注射加入50mg偶氮二异丁基脒盐酸盐在4g水中的溶液而引发聚合,在60℃搅拌下并使反应继续进行24小时,停止反应后得到反应产物。对反应产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,得到近球形的、亚微米级的ps-sio2粒子,使用马尔文光散射仪测量其强度均粒径为407nm。

36.步骤二,将50mg上述ps-sio2粒子在50mg十二烷基硫酸钠的辅助下分散于5ml水中,形成ps-sio2粒子/水/十二烷基硫酸钠分散液。

37.步骤三,将2g甲苯、5g水和100mg十二烷基硫酸钠加入10ml的小瓶中,在室温下超声乳化5分钟而形成甲苯/水/十二烷基硫酸钠乳液。

38.步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀温度为室温,溶胀时以500rpm的搅拌速度在室温下持续搅拌2小时,随后在加入大量乙醇使溶胀终止,对所得产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,将所得产物自然干燥后,即得到表

面褶皱的ps-sio2粒子。

39.图1为本发明的实施例一中的表面褶皱的ps-sio2粒子的扫描电镜照片;图2为本发明的实施例一中的表面褶皱的ps-sio2粒子的透射电镜照片。

40.如图1~2所示,本实施例制备得到了表面褶皱的ps-sio2粒子。

41.《实施例二》

42.本实施例提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法,为实施例1的变化例,变化之处在于:步骤三中使用2.5g甲苯来制备甲苯/水/十二烷基硫酸钠乳液,具体包括以下步骤:

43.步骤一,将5g苯乙烯、1.25g 40wt%sio2水溶胶和40.25g水加入到放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶,通入氮气30分钟,之后继续通氮气并油浴加热到60℃,再向其中注射加入50mg偶氮二异丁基脒盐酸盐在4g水中的溶液而引发聚合,在60℃搅拌下并使反应继续进行24小时,停止反应后得到反应产物。对反应产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,得到近球形的、亚微米级的ps-sio2粒子。

44.步骤二,将50mg上述ps-sio2粒子在50mg十二烷基硫酸钠的辅助下分散于5ml水中,形成ps-sio2粒子/水/十二烷基硫酸钠分散液。

45.步骤三,将2.5g甲苯、5g水和100mg十二烷基硫酸钠加入10ml的小瓶中,在室温下超声乳化5分钟而形成甲苯/水/十二烷基硫酸钠乳液。

46.步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀温度为室温,溶胀时以500rpm的搅拌速度在室温下持续搅拌2小时,随后在加入大量乙醇使溶胀终止,对所得产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,将所得产物自然干燥后,即得到表面褶皱的ps-sio2粒子。

47.图3为本发明的实施例二中的表面褶皱的ps-sio2粒子的扫描电镜照片,如图3所示,本实施例制备得到了表面褶皱的ps-sio2粒子。

48.《实施例三》

49.本实施例提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法,为实施例1的变化例,变化之处在于:步骤三中使用150mg十二烷基硫酸钠来制备甲苯/水/十二烷基硫酸钠乳液,具体包括以下步骤:

50.步骤一,将5g苯乙烯、1.25g 40wt%sio2水溶胶和40.25g水加入到放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶,通入氮气30分钟,之后继续通氮气并油浴加热到60℃,再向其中注射加入50mg偶氮二异丁基脒盐酸盐在4g水中的溶液而引发聚合,在60℃搅拌下并使反应继续进行24小时,停止反应后得到反应产物。对反应产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,得到近球形的、亚微米级的ps-sio2粒子。

51.步骤二,将50mg上述ps-sio2粒子在50mg十二烷基硫酸钠的辅助下分散于5ml水中,形成ps-sio2粒子/水/十二烷基硫酸钠分散液。

52.步骤三,将2g甲苯、5g水和150mg十二烷基硫酸钠加入10ml的小瓶中,在室温下超声乳化5分钟而形成甲苯/水/十二烷基硫酸钠乳液。

53.步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀温度为室温,溶胀时以500rpm的搅拌速度在室温下持续搅拌2小时,随后在加入大量乙醇使溶胀终止,对所得产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,将所得产物自然干燥后,即得到表面褶皱的ps-sio2粒子。

54.图4为本发明的实施例三中的表面褶皱的ps-sio2粒子的扫描电镜照片,如图4所示,本实施例制备得到了表面褶皱的ps-sio2粒子。

55.《实施例四》

56.本实施例提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法,为实施例1的变化例,变化之处在于:步骤四中溶胀时以300rpm的搅拌速度进行搅拌,具体包括以下步骤:

57.步骤一,将5g苯乙烯、1.25g 40wt%sio2水溶胶和40.25g水加入到放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶,通入氮气30分钟,之后继续通氮气并油浴加热到60℃,再向其中注射加入50mg偶氮二异丁基脒盐酸盐在4g水中的溶液而引发聚合,在60℃搅拌下并使反应继续进行24小时,停止反应后得到反应产物。对反应产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,得到近球形的、亚微米级的ps-sio2粒子。

58.步骤二,将50mg上述ps-sio2粒子在50mg十二烷基硫酸钠的辅助下分散于5ml水中,形成ps-sio2粒子/水/十二烷基硫酸钠分散液。

59.步骤三,将2g甲苯、5g水和100mg十二烷基硫酸钠加入10ml的小瓶中,在室温下超声乳化5分钟而形成甲苯/水/十二烷基硫酸钠乳液。

60.步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀温度为室温,溶胀时以300rpm的搅拌速度在室温下持续搅拌2小时,随后在加入大量乙醇使溶胀终止,对所得产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,将所得产物自然干燥后,即得到表面褶皱的ps-sio2粒子。

61.图5为本发明的实施例四中的表面褶皱的ps-sio2粒子的扫描电镜照片,如图5所示,本实施例制备得到了表面褶皱的ps-sio2粒子。

62.《实施例五》

63.本实施例提供了表面褶皱的聚苯乙烯-sio2核壳纳米复合粒子及其制备方法,为实施例1的变化例,变化之处在于:步骤四中溶胀时搅拌时间为12h,具体包括以下步骤:

64.步骤一,将5g苯乙烯、1.25g 40wt%sio2水溶胶和40.25g水加入到放置有冷凝管和磁力搅拌子的100ml三口圆底烧瓶,通入氮气30分钟,之后继续通氮气并油浴加热到60℃,再向其中注射加入50mg偶氮二异丁基脒盐酸盐在4g水中的溶液而引发聚合,在60℃搅拌下并使反应继续进行24小时,停止反应后得到反应产物。对反应产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,得到近球形的、亚微米级的ps-sio2粒子。

65.步骤二,将50mg上述ps-sio2粒子在50mg十二烷基硫酸钠的辅助下分散于5ml水中,形成ps-sio2粒子/水/十二烷基硫酸钠分散液。

66.步骤三,将2g甲苯、5g水和100mg十二烷基硫酸钠加入10ml的小瓶中,在室温下超声乳化5分钟而形成甲苯/水/十二烷基硫酸钠乳液。

67.步骤四,将甲苯/水/十二烷基硫酸钠乳液搅拌加入到ps-sio2粒子/水/十二烷基硫酸钠分散液中,使粒子溶胀,溶胀温度为室温,溶胀时以500rpm的搅拌速度在室温下持续搅拌12小时,随后在加入大量乙醇使溶胀终止,对所得产物进行5次离心洗涤(离心速度6000rpm,每次30分钟),每次离心后用水取代上层清液,将所得产物自然干燥后,即得到表面褶皱的ps-sio2粒子。

68.图6为本发明的实施例五中的表面褶皱的ps-sio2粒子的扫描电镜照片,如图6所示,本实施例制备得到了表面褶皱的ps-sio2粒子。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。