1.本发明属于高分子材料技术领域,具体涉及一种改性有机聚硅氮烷,还涉及该聚硅氮烷的制备方法。

背景技术:

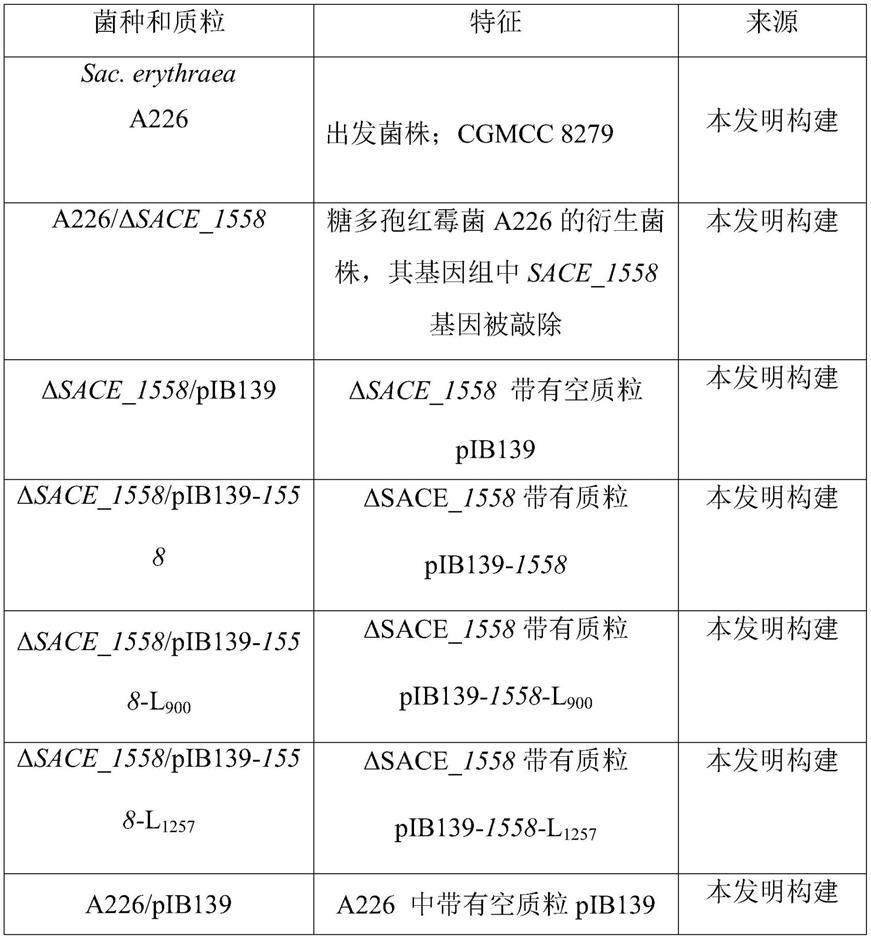

2.聚硅氮烷是一类主链以si—n键为重复单元的一系列化合物,一方面,si—n键由于键能较大,热稳定性比较高,另一方面,分子主链上或是分子末端都含有碳碳三键,所以在一定温度上可以交联固化得到致密性良好的热固性树脂,进一步提高了树脂的耐热性。因此。作为陶瓷前驱体的聚硅氮烷可以制备成为氮化硅(si3n4)和氮化碳硅(sixnycz)陶瓷,这种陶瓷具有耐高温、耐磨、耐腐蚀等优良性能,还可以制成陶瓷涂层、陶瓷纤维、纳米材料、磁性陶瓷,还可以制成陶瓷基复合材料(cmc)、超高温材料、大块陶瓷、催化剂、多孔材料、锂电池阳极、3d打印材料,还可以用于陶瓷的粘接剂、电脑芯片的多层连接等。因此,需进行合理的设计,实现聚硅氮烷具有更好的性能。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种改性有机聚硅氮烷及其制备方法。

4.为实现本发明的目的,本发明一方面提供一种改性有机聚硅氮烷,其具有以下式(i)所示的结构,

[0005][0006]

其中,r选自c

1-6

烷基;和

[0007]

m、n各自独立地为自然数;优选地m、n各自独立地为1至10之间的自然数。

[0008]

本发明另一方面提供式(i)所示的化合物的制备方法,其包括如下反应步骤:

[0009]

1)在惰性气体保护下,将正丁基锂与有机溶剂按体积比为1:1~1:20的比例混合后,滴加到有机溶剂与2-氯-1-环己基-4-(1,2,2-三氯乙基)苯混合的溶液中,搅拌反应,得到混合溶液;

[0010]

2)在惰性气体保护下,将所得混合溶液在搅拌下缓慢地滴加到有机硅烷的有机溶液中,反应得到氯硅烷齐聚物;

[0011]

3)将所得氯硅烷齐聚物与有机溶剂按重量比为1∶1~1:100的比例溶解,通入氨气

搅拌反应,得到聚硅氮烷。

[0012]

优选地,有机溶剂选自碳原子数为6-12的烷烃、芳香烃、四氢呋喃和乙醚中的一种或几种。

[0013]

优选地,所述的惰性气体为氮气或氩气。

[0014]

优选地,步骤1)的反应是先在-90℃至-40℃下搅拌反应1-6小时,然后在-10℃至50℃继续搅拌反应1-24小时。

[0015]

优选地,步骤2)的反应是先在-50-50℃下搅拌1~10小时,然后在0℃至80℃继续搅拌反应2~36小时。

[0016]

优选地,步骤3)的反应是在10℃至50℃下搅拌通氨气反应1~20小时。

[0017]

优选地,步骤3)的反应是先在10℃至50℃下搅拌通氨气反应1~20小时,然后在20℃-100℃继续搅拌反应1~10小时。

[0018]

一种改性有机聚硅氮烷的制备方法,其特征在于,其包括如下反应步骤:

[0019]

1)在氮气保护下,将正丁基锂与四氢呋喃按体积比为1:1~1:20的比例混合后,滴加到四氢呋喃与2-氯-1-环己基-4-(1,2,2-三氯乙基)苯混合的溶液中,搅拌反应,得到混合溶液;

[0020]

2)在氮气保护下,在-5℃至-15℃下,将所得混合溶液在搅拌下缓慢地滴加到有机硅烷的四氢呋喃溶液中,反应得到氯硅烷齐聚物;

[0021]

3)将所得氯硅烷齐聚物与四氢呋喃按重量比为1:1~1:100的比例溶解,30℃下通入氨气搅拌反应,得到聚硅氮烷。

[0022]

本发明还提供了一种改性有机聚硅氮烷的使用方法,包括:

[0023]

将改性有机聚硅氮烷涂布在基材上,高温固化,然后冷却至室温,得到疏水疏油性涂层;所述改性有机聚硅氮烷为上述的改性有机聚硅氮烷。

[0024]

优选地,所述涂布工艺为淋涂、浸涂、喷涂或旋涂;所述基材为马口铁面板、不锈钢面板、陶瓷面板或玻璃面板。

[0025]

进一步优选地,所述固化的温度为180℃~250℃,所述固化的时间为10~20min。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

本发明的发明人意外的发现了式(i)所示的改性聚硅氮烷,该类化合物具有环己基取代的苯基结构,与非环己基取代的苯基结构相对比,具有良好的疏水疏油、耐腐蚀性,可用于制备陶瓷涂层、纤维等高性能材料,用途广泛。

具体实施方式

[0028]

下面代表性的实施例是为了更好地说明本发明,而非用于限制本发明的保护范围。以下实施例中使用的材料如无特殊说明均为商购获得。

[0029]

实施例1

[0030]

在500ml三口瓶中,加入160ml四氢呋喃,和60ml正丁基锂(2.5mol/l),在氮气保护下,在-78℃将60ml四氢呋喃与48.6g 2-氯-1-环己基-4-(1,2,2-三氯乙基)苯的混合溶液缓慢滴加到三口瓶中。滴加完毕保持低温继续搅拌反应2小时,逐渐升至30℃继续搅拌反应7小时,得到混合溶液。

[0031]

在500ml三口瓶中加入100ml四氢呋喃和48.6g甲基乙基二氯硅烷,用低温浴槽保

持体系-5℃,氮气保护下将以上混合溶液缓慢滴入,滴加完毕在-5℃下继续搅拌3小时后,升温至30℃继续搅拌反应8小时,静置分层,氮气保护下将上层清夜转移至另一洁净干燥500ml三口瓶中,沉淀用四氢呋喃洗涤三次,合并滤液,旋干得到棕红色粘稠液体的氯硅烷齐聚物。通过测定氯含量,得到式(i)中m平均为5。

[0032]

将13.0g以上步骤制得的氯硅烷齐聚物用200ml甲苯溶解,30℃下搅拌通氨气反应8小时至体系不再吸收氨气后,再继续通氨3小时。静置沉降,将上层清液转移至另一洁净干燥500ml三口瓶中,沉淀用甲苯洗涤三次,合并滤液,蒸出溶剂,得到棕红色粘稠液体的聚硅氮烷。式(i)中n平均为3。

[0033]

利用本实施例制备的聚硅氮烷采用常规方法制备碳化硅纤维,陶瓷产率为94%,强度达3.1gpa,模量达343gpa。

[0034]

实施例2

[0035]

在500ml三口瓶中,加入160ml四氢呋喃,和60ml正丁基锂(2.5mol/l),在氮气保护下,在-78℃将60ml四氢呋喃与49.0g 2-氯-1-环己基-4-(1,2,2-三氯乙基)苯的混合溶液缓慢滴加到三口瓶中。滴加完毕保持低温继续搅拌反应2小时,逐渐升至30℃继续搅拌反应7小时,得到混合溶液。

[0036]

在500ml三口瓶中加入100ml四氢呋喃和53.8g甲基乙基二氯硅烷,用低温浴槽保持体系-15℃,氮气保护下将以上混合溶液缓慢滴入,滴加完毕在-5℃下继续搅拌3小时后,升温至20℃继续搅拌反应10小时,静置分层,氮气保护下将上层清夜转移至另一洁净干燥500ml三口瓶中,沉淀用四氢呋喃洗涤三次,合并滤液,旋干得到棕红色粘稠液体的氯硅烷齐聚物。通过测定氯含量,得到式(i)中m平均为6。

[0037]

将19.0g以上步骤制得的氯硅烷齐聚物用200ml甲苯溶解,30℃下搅拌通氨气反应8小时至体系不再吸收氨气后,再继续通氨3小时。静置沉降,将上层清液转移至另一洁净干燥500ml三口瓶中,沉淀用甲苯洗涤三次,合并滤液,蒸出溶剂,得到棕红色粘稠液体的聚硅氮烷。式(i)中n平均为3。

[0038]

利用本实施例制备的聚硅氮烷采用常规方法制备碳化硅纤维,陶瓷产率为91%,强度达3.6gpa,模量达355gpa。

[0039]

实施例3

[0040]

在500ml三口瓶中,加入160ml四氢呋喃,和60ml正丁基锂(2.5mol/l),在氮气保护下,在-78℃将60ml四氢呋喃与48.6g 2-氯-1-环己基-4-(1,2,2-三氯乙基)苯的混合溶液缓慢滴加到三口瓶中。滴加完毕保持低温继续搅拌反应2小时,逐渐升至30℃继续搅拌反应7小时,得到混合溶液。

[0041]

在500ml三口瓶中加入100ml四氢呋喃和54.4g甲基丙基二氯硅烷,用低温浴槽保持体系-10℃,氮气保护下将以上混合溶液缓慢滴入,滴加完毕在-5℃下继续搅拌3小时后,升温至20℃继续搅拌反应10小时,静置分层,氮气保护下将上层清夜转移至另一洁净干燥500ml三口瓶中,沉淀用四氢呋喃洗涤三次,合并滤液,旋干得到棕红色粘稠液体的氯硅烷齐聚物。通过测定氯含量,得到式(i)中m平均为6。

[0042]

将24.0g以上步骤制得的氯硅烷齐聚物用200ml甲苯溶解,30℃下搅拌通氨气反应8小时至体系不再吸收氨气后,再继续通氨3小时。静置沉降,将上层清液转移至另一洁净干燥500ml三口瓶中,沉淀用甲苯洗涤三次,合并滤液,蒸出溶剂,得到棕红色粘稠液体的聚硅

氮烷。式(i)中n平均为4。

[0043]

对比例1

[0044]

在500ml三口瓶中,加入160ml四氢呋喃,和60ml正丁基锂(2.5mol/l),在氮气保护下,在-78℃将60ml四氢呋喃与48.6g 1-乙基-4-(1,2,2-三氯乙基)苯的混合溶液缓慢滴加到三口瓶中。滴加完毕保持低温继续搅拌反应2小时,逐渐升至30℃继续搅拌反应7小时,得到混合溶液。

[0045]

在500ml三口瓶中加入100ml四氢呋喃和48.6g甲基乙基二氯硅烷,用低温浴槽保持体系-5℃,氮气保护下将以上混合溶液缓慢滴入,滴加完毕在-5℃下继续搅拌3小时后,升温至30℃继续搅拌反应8小时,静置分层,氮气保护下将上层清夜转移至另一洁净干燥500ml三口瓶中,沉淀用四氢呋喃洗涤三次,合并滤液,旋干得到棕红色粘稠液体的氯硅烷齐聚物。通过测定氯含量,得到式(i)中m平均为5。

[0046]

将13.0g以上步骤制得的氯硅烷齐聚物用200ml甲苯溶解,30℃下搅拌通氨气反应8小时至体系不再吸收氨气后,再继续通氨3小时。静置沉降,将上层清液转移至另一洁净干燥500ml三口瓶中,沉淀用甲苯洗涤三次,合并滤液,蒸出溶剂,得到棕红色粘稠液体的聚硅氮烷。式(i)中n平均为3。

[0047]

利用本实施例制备的聚硅氮烷采用常规方法制备碳化硅纤维,陶瓷产率为92%,强度达3.3gpa,模量达342gpa。

[0048]

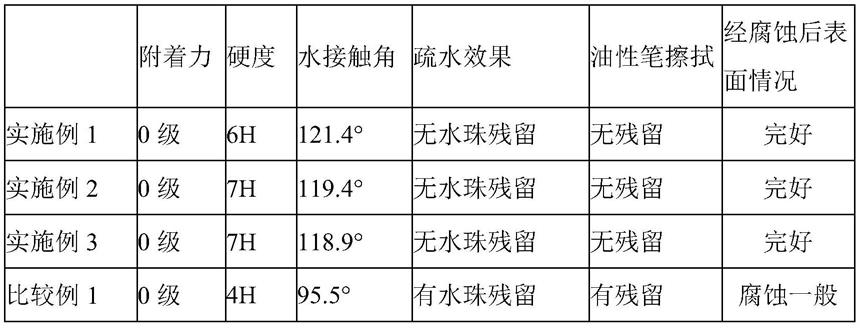

本发明制得的聚硅氮烷可用于现有材料表面处理,提高现有材料表面性能,实施例1~3至对比例1制备的改性有机聚硅氮烷的各性能参数按照以下方法测定:

[0049]

1、附着力:按照gb/t 9286-1998标准进行测定。

[0050]

2、硬度:按照gb/t 6739-1996标准进行测定。

[0051]

3、接触角:采用上海中晨接触角测量仪jc2000d2进行测定。

[0052]

4、疏水效果:将水滴在改性有机聚硅氮烷的陶瓷面板上,然后将陶瓷板垂直,观察是否有挂珠现象。

[0053]

5、油性笔擦拭:用油性笔在有改性有机聚硅氮烷的陶瓷面板上涂画,然后用纸将油性笔墨擦去,观察是否有笔墨残留在涂层上。

[0054]

6、耐腐蚀性:将涂覆改性有机聚硅氮烷的陶瓷浸泡在3%的nacl溶液中,于96h观察在盐水浸泡下涂层表面的腐蚀情况。

[0055]

表1 改性有机聚硅氮烷的性能指标

[0056][0057]

尽管以上已经对本发明作了详细描述,但是本领域技术人员理解,在不偏离本发

明的精神和范围的前提下可以对本发明进行各种修改和改变。本发明的权利范围并不限于上文所作的详细描述,而应归属于权利要求书。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。