1.本实用新型涉及模具注塑领域,特别是一种塑料瓶的双次成型装置。

背景技术:

2.塑料瓶表面可以通过印刷、丝印、烫金、粘花、电镀、喷涂等工艺实现装饰效果,其具有美观、耐腐蚀的特点,因而生活中,塑料瓶的应用非常广泛。塑料瓶其表面的工艺装饰容易被刮擦而损坏,降低装饰的效果,为此,研发人员对塑料瓶表面进行包胶,例如公开号为 cn210820641u的中国实用新型专利,公开了一种用于塑料瓶包胶的模具,包括模具本体、第一夹具、卡口夹具和第二夹具,模具本体设置有用于放置塑料瓶的模腔,所述模腔的口部设置有向内收缩的卡接口,所述卡口夹具外壁设置有与模腔卡接口配合的卡接平台,卡口夹具一端还设置有与塑料瓶的瓶颈适配的卡口,所述第一夹具设置有安装槽,所述卡口夹具另一端容置于安装槽内而被第一夹具顶紧,所述第二夹具位于模腔的端部,第二夹具设置有用于顶紧塑料瓶底部的顶杆。但是该模具紧紧是对塑料瓶表面进行一次包胶,对其塑料瓶表面的保护效果不理想,对其表面工艺装饰不能起到较好的保护作用。

技术实现要素:

3.本实用新型的目的在于,提供一种塑料瓶的双次成型装置。本实用新型能够在塑料瓶表层形成双层包胶层,有效保护塑料瓶的表面。

4.本实用新型的技术方案:一种塑料瓶的双次成型装置,包括工作台,工作台上设有第一夹具和第二夹具,所述的第一夹具包括设置在工作台上的第一支撑机构,第一支撑机构内设有一次包胶夹具,所述的第二夹具包括设置在工作台上的第二支撑机构,第二支撑机构内设有二次包胶夹具。

5.上述的塑料瓶的双次成型装置中,所述的一次包胶夹具包括设置在第一支撑机构内的第一模具本体,第一模具本体内设有放置塑料瓶的一次型腔,一次型腔的一侧连通有管腔,一次型腔另一端连通有注塑通道,管腔内设有圆管支撑件,塑料瓶的瓶口端设置在圆管支撑件内,第一模具本体内设有第一卡紧架,第一卡紧架内设有冷却通管,冷却通管穿过圆管支撑件伸入至塑料瓶内,圆管支撑件的一端连接有端部夹具。

6.前述的塑料瓶的双次成型装置中,所述的第一支撑机构包括设置在工作台上的第一底座,第一底座上经多根支撑圆柱设有第一中间板,第一中间板上设有多个第一定位块,多个定位块围合成第一定位腔,定位块上部设有顶板,顶板内设有进料件,第一定位腔内设有进料底座,进料件设置在进料底座的上方。

7.前述的塑料瓶的双次成型装置中,所述的二次包胶夹具包括设置在第二支撑机构内的二次包胶夹具本体,二次包胶夹具本体内设有放置塑料瓶的二次模腔,二次模腔的一端设有进料块,进料块的一侧连通有进料通道,二次包胶夹具本体内设有夹持定位座,夹持定位座上设有进气管,进气管上套设有定位套,进气管的一端伸入塑料瓶内。

8.前述的塑料瓶的双次成型装置中,所述的第一模具本体的下底座内设有流液管

路。

9.与现有技术相比,本实用新型具有以下的优点:

10.1、本实用新型中,首先将塑料瓶放入一次包胶夹具内,往一次包胶夹具内注塑,注塑同时在瓶内通入冷却气体,对瓶体进行冷却,注塑完成后冷却,在塑料瓶表面形成第一层包胶层,冷却完成后工作台转动,第二夹具转动至工作工位处,将一次包胶好的塑料瓶放入二次包胶夹具中,同理在一次包胶的基础上进行二次包胶,通过在塑料瓶表面设置两层包胶层,有效保护塑料瓶的表面,使得塑料瓶更加美观耐用。

11.2、通过在塑料瓶内通入冷却气体,不仅能帮助塑料瓶在表层注塑时进行有效冷却,还能在塑料瓶内产生一定的压力,有效支撑瓶体,防止变形。

12.3、所述的第一模具本体的下底座内设有流液管路,注塑时其物料的温度较高,温度会传递给模具本体,往流液管路内通入冷却液,对模具本体产生有效地冷却降温,有助于瓶体表面的包胶层能快速成型。

附图说明

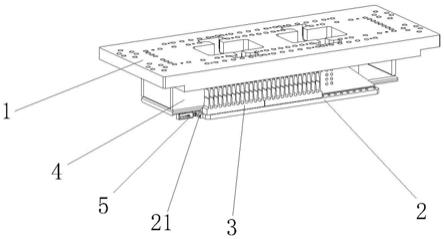

13.图1为本实用新型的外部结构示意图;

14.图2为第一模具本体的示意图;

15.图3为圆管支撑件的示意图;

16.图4为一次型腔的示意图;

17.图5为二次包胶夹具的示意图;

18.图6为二次模腔的示意图;

19.图7为进气管的示意图;

20.图8为流液管路的示意图。

21.附图中的标记说明:1-工作台,2-第一夹具,3-第二夹具,4

‑ꢀ

第一支撑机构,5-第一模具本体,6-一次型腔,7-管腔,8-注塑通道, 9-圆管支撑件,10-第一卡紧架,11-冷却通管,12-端部夹具,13

‑ꢀ

第二支撑机构,14-二次包胶夹具,15-一次包胶夹具,16-流液管路, 401-第一底座,402-第一中间板,403-第一定位块,404-第一定位腔,405-顶板,406-进料件,407-进料底座,141-二次包胶夹具本体,142

‑ꢀ

二次模腔,143-进料块,144-进料通道,145-夹持定位座,146-进气管,147-定位套。

具体实施方式

22.下面结合附图和实施例对本实用新型作进一步说明,但不作为对本实用新型限制的依据。

23.实施例:一种塑料瓶的双次成型装置,如图1和2所示,包括工作台1,工作台1上设有第一夹具2和第二夹具3,所述的第一夹具 2包括设置在工作台1上的第一支撑机构4,所述的第一支撑机构4 包括设置在工作台1上的第一底座401,第一底座401上经多根支撑圆柱设有第一中间板402,第一中间板402上设有多个第一定位块 403,多个第一定位块403围合成第一定位腔404,第一定位块403 上部设有顶板405,顶板405内设有进料件406,第一定位腔404内设有进料底座407,进料件406设置在进料底座407的上方。第一支撑机构4内设有一次包胶夹具15,包括第一模具本体5,第一模具本体5的的下底座内设有流液管路16,如图

8所示,注塑时其物料的温度较高,温度会传递给模具本体,往流液管路内通入冷却液,对模具本体产生有效地冷却降温,有助于瓶体表面的包胶层能快速成型。第一模具本体5内设有放置塑料瓶的一次型腔6,如图3和4所示,一次型腔6的一侧连通有管腔7,一次型腔6另一端连通有注塑通道 8,注塑时,料会从进料件进入,流经注塑通道进入到一次型腔内,注塑通道上设有一个溢流通道,设置溢流通道可以防止注塑时其量过大,降低成型质量,同时也能释放型腔内的压力;管腔7内设有圆管支撑件9,塑料瓶的瓶口端设置在圆管支撑件9内,第一模具本体5 内设有第一卡紧架10,第一卡紧架10内设有冷却通管11,冷却通管 11穿过圆管支撑件9伸入至塑料瓶内,圆管支撑件9的一端连接有端部夹具12,端部夹具设置在一侧的定位块内,圆管支撑件有内套和外套组成,内套设置在冷却通管与塑料瓶的瓶口连接处,外套与官腔内壁相接触,外套经销轴与冷却通管相连接,在冷却通管上且靠近塑料瓶的瓶口处设置密封圈,进一步提高塑料瓶封密封性;所述的第二夹具3包括设置在工作台1上的第二支撑机构13,第二支撑机构与第一支撑机构的结构相一致,第一支撑机构内可以放置一对第一模具本体,提高工作效率,第二支撑机构13内设有二次包胶夹具14,如图5和6所示,所述的二次包胶夹具14包括设置在第二支撑机构 13内的二次包胶夹具本体141,二次包胶夹具本体141内设有放置塑料瓶的二次模腔142,二次模腔142的一端设有进料块143,进料块 143的一侧连通有进料通道144,二次包胶夹具本体141内设有夹持定位座145,夹持定位座145上设有进气管146,如图7所示,进气管146上套设有定位套147,进气管146的一端伸入塑料瓶内,所述的二次包胶夹具与与第一夹具内的夹具结构相类似,不同点在于,其二次模腔与一次型腔的大小不一致,二次模腔的腔型尺寸大于一次型腔的尺寸;在第一模具本体和二次包胶夹具本体的下模具中设有多条管路,管路内通入冷却液,冷却液能对模具进行一定程度降温冷却帮助产生更好的成型。

24.本实用新型的工作原理:准备好两组模具和塑料瓶,塑料瓶表层进行清洁;准备注塑,将塑料瓶放入一次型腔内,冷却通管卡入第一卡紧架内,冷却通管一端与端部夹具相连接,端部夹具设置在一侧的定位块内,冷却通管的另一端伸入至塑料瓶内,冷却通管的轴肩与塑料瓶瓶口相紧贴,在冷却通管上套上圆管支撑件,冷却通管与塑料瓶口的连接部被圆管支撑件有效包裹支撑,通过冷却通管向塑料瓶内注入冷却气体,冷却气体的温度范围5-1度,冷却气体的气压范围 5-10kgf;将塑料加热融化,塑料加热至180-210℃℃,溶胶压力为 15-30kgf.cm,保持5-10秒,使其充分融化,注入一次型腔内,物料从进料件进入到注塑通道,最后流入一次型腔内,塑料包裹在塑料瓶外表面,塑料注入模腔包括第一段射胶、第二段射胶、第三段射胶和第四段射胶,所述第一段射胶温度为200-180℃,所述第二段射胶温度为200-190℃,所述第三段射胶温度为200-190℃,所述第四段射胶温度为190-180℃,射胶压力为30-60kgf.cm,射胶速度为 5-65cm3/s,将融化的塑料注入模腔后,注射3-6s,保压1-3s;注塑过程中,瓶内持续通入冷却气体;将产品冷却,冷却完成后工作台转动,第二夹具转动至工作工位处,将一次包胶好的塑料瓶放入二次包胶夹具的二次模腔内,同理,将各部件安装完成后,通过进气管往塑料瓶内充入冷却气体,同时,往二次模腔内进行注塑,注塑完成将产品进行冷却,完成塑料瓶的包胶。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。