1.本实用新型涉及电芯生产技术领域,特别涉及一种软包电芯上料分选设备。

背景技术:

2.目前,电芯上料分选工作是一般电池厂家都要进行的工作,电芯上料分选一般包括电芯上料、电芯测试和电芯绑定等。

3.现有技术中,一般采用人工从事电芯分选工作,市场上并无专用的分选设备解决此问题,由于成组电池一般由几十个电芯串并联组成,平均每个电芯需要15s/人,因此,电芯上料分选工作需要占用的大量的人工、场地、周转等资源。

4.因此,如何避免由于采用人工上料分选电芯而导致工作效率低、生产成本高,是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.本实用新型的目的是提供一种软包电芯上料分选设备,能够提高电芯上料和分选的效率,降低操作人员的劳动强度,降低生产成本。

6.为实现上述目的,本实用新型提供一种软包电芯上料分选设备,包括设备本体以及与所述设备本体对接的上料小车,所述设备本体设有托盘上料模组、电芯拾取模组、电芯测试模组、电芯分选模组、不合格电芯下料模组和下料流水线,所述电芯拾取模组可活动地设于所述电芯分选模组上,所述电芯分选模组可带动所述电芯拾取模组运行至预设取放位置;在所述上料小车将装满电芯的电芯托盘运输至所述托盘上料模组后,通过所述电芯分选模组和所述电芯拾取模组将电芯托盘内的电芯运输至所述电芯测试模组上以供所述电芯测试模组对电芯测试,测试完成后,所述电芯拾取模组和所述电芯分选模组二者用以将测试通过的电芯运输到所述下料流水线上、将测试不通过的电芯运输到所述不合格电芯下料模组上。

7.可选地,所述上料小车设有外凸定位块,所述设备本体设有内凹定位块和两个上料小车限位板,所述上料小车进入两个所述上料小车限位板形成的空间后,通过所述内凹定位块与所述外凸定位块配合以实现所述上料小车与所述设备本体定位固连;

8.所述上料小车还设有电芯上料皮带,所述设备本体还设有与所述电芯上料皮带对接的设备上料皮带。

9.可选地,所述托盘上料模组包括用以承载电芯托盘的第一托盘承载组件以及驱动所述第一托盘承载组件升降的第一驱动组件;

10.所述第一驱动组件包括第一伺服电机和第一滚珠丝杆组件,所述第一托盘承载组件包括第一托盘固定板和托盘上料皮带组件,所述托盘上料皮带组件设于所述第一托盘固定板上,所述第一滚珠丝杆组件的第一丝杆与所述第一伺服电机连接,所述第一滚珠丝杆组件的第一滚珠丝杆座与所述第一托盘固定板连接。

11.可选地,还包括托盘下料模组和托盘分选模组,所述托盘分选模组用以将所述托

盘上料模组上的电芯托盘运输至所述托盘下料模组上,所述托盘下料模组用以承载电芯托盘并供电芯托盘下料。

12.可选地,所述托盘下料模组包括用以承载电芯托盘的第二托盘承载组件以及驱动所述第二托盘承载组件升降的第二驱动组件;

13.所述托盘分选模组包括用以在所述第一托盘承载组件上提取电芯托盘并放至所述第二托盘承载组件的拾取组件以及驱动所述拾取组件运动的第三驱动组件。

14.可选地,还包括设于所述托盘下料模组远离所述托盘上料模组一侧的滚筒组件,所述滚筒组件远离所述托盘下料模组的一端设有挡板。

15.可选地,所述电芯分选模组包括横向安装板和带动所述横向安装板沿纵向移动的纵向驱动组件;

16.所述电芯拾取模组包括拾取固定板以及设于所述拾取固定板上的上料拾取组件和下料拾取组件,所述上料拾取组件包括第一吸盘组件,所述下料拾取组件包括第二吸盘组件;

17.所述电芯拾取模组安装于所述横向安装板上;

18.还包括设于所述横向安装板上并驱动所述电芯拾取模组沿横向移动至所述不合格电芯下料模组的横向驱动组件。

19.可选地,所述电芯测试模组包括测试探针和固定所述测试探针并带动所述测试探针沿竖向移动的第一伸缩驱动组件,还包括与所述第一伸缩驱动组件连接并带动所述第一伸缩驱动组件沿水平方向移动的第二伸缩驱动组件。

20.可选地,所述上料拾取组件设有用以读取电芯识别码的扫码器;所述下料拾取组件设有用以对电芯进行标记的回墨印章。

21.可选地,所述不合格电芯下料模组包括不合格电芯放置平台和第三伸缩驱动组件,所述不合格电芯放置平台滑动连接于所述设备本体,当所述不合格电芯放置平台上的不合格电芯堆叠至预设高度时,所述第三伸缩驱动组件驱动所述不合格电芯放置平台伸出至所述设备本体外部。

22.相对于上述背景技术,本实用新型实施例所提供的软包电芯上料分选设备,包括设备本体和上料小车,其中,上料小车与设备本体对接,对接后,通过上料小车向设备本体实现上料;此外,设备本体设有托盘上料模组、电芯拾取模组、电芯测试模组、电芯分选模组、不合格电芯下料模组和下料流水线,电芯拾取模组可活动地设于电芯分选模组上,电芯分选模组可带动电芯拾取模组运行至预设取放位置;在上料小车将装满电芯的整摞电芯托盘运输至托盘上料模组后,通过电芯分选模组和电芯拾取模组将电芯托盘运输至电芯测试模组上以供电芯测试模组对电芯测试,测试完成后,电芯拾取模组和电芯分选模组二者用以将测试通过的电芯运输到下料流水线上、将测试不通过的电芯运输到不合格电芯下料模组上。这样一来,上述软包电芯上料分选设备可以实现电芯上料、测试和分选的流水线作业,相较于较多人工参与的方式,本实用新型实施例提供的软包电芯上料分选设备可以极大地降低操作人员的劳动强度,并且可以节约人工、场地和周转等资源,从而可以降低生产成本。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

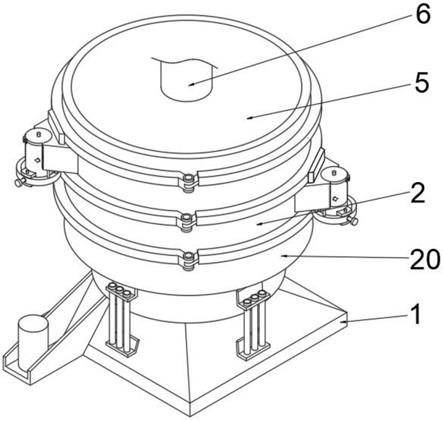

24.图1为本实用新型实施例所提供的软包电芯上料分选设备的整体结构示意图;

25.图2为本实用新型实施例所提供的软包电芯上料分选设备的正视图;

26.图3为本实用新型实施例所提供的软包电芯上料分选设备的俯视图;

27.图4为本实用新型实施例所提供的软包电芯上料分选设备的左视图;

28.图5为图1中上料小车的正视图;

29.图6为图1中上料小车的俯视图;

30.图7为图1中上料小车的侧视图;

31.图8为图6中a-a剖面局部放大示意图;

32.图9为设备本体与上料小车连接部分的结构示意图;

33.图10为图9的正视图;

34.图11为图9的俯视图;

35.图12为定位气缸顶出状态示意图;

36.图13为定位气缸收缩状态示意图;

37.图14为电芯和电芯托盘装配结构示意图;

38.图15为电芯和电芯托盘装配的俯视图;

39.图16为图1中托盘上料模组的结构示意图;

40.图17为图16中托盘上料模组的俯视图;

41.图18为图17中b-b剖面结构示意图;

42.图19为图16中托盘上料模组的后视图;

43.图20为图1中托盘分选模组的结构示意图;

44.图21为图20中托盘分选模组的俯视图;

45.图22为图4中k-k剖面结构示意图;

46.图23为图1中电芯拾取模组的结构示意图;

47.图24为图23中电芯拾取模组的正视图;

48.图25为图23中电芯拾取模组的俯视图;

49.图26为图1中电芯测试模组的结构示意图;

50.图27为图26中电芯测试模组的俯视图;

51.图28为图27中c-c剖面结构示意图;

52.图29为图1中电芯拾取模组与电芯分选模组的装配结构示意图;

53.图30为图1中不合格电芯下料模组的结构示意图;

54.图31为图30中f-f剖面结构示意图。

55.其中:

56.100-上料小车、101-外部框架、102-小车推手、103-万向轮、104-从动轮、105-接近开关触发器、106-固定垫块、107-外凸定位块、108-滚轴、109-电芯上料定位板、110-电芯上

料皮带、111-皮带辅助支撑轴、112-第一缓冲器、113-定位气缸、113.1-气缸活塞杆、113.2-固定压板、113.3-连杆、113.4-固定底座、114-接近开关、115-上料小车限位板、116-内凹定位块、117-主动轮、118-齿轮轴、119-传动皮带、120-上料电机、121-设备上料皮带、122-光电开关传感器、123-整托电芯、123.1-电芯、123.2-电芯极耳正极、123.3-电芯极耳负极、123.4-电芯识别码、123.5-电芯托盘;

57.200-托盘上料模组、201-第一伺服电机、202-伺服电机安装板、203-联轴器、204-丝杆固定座、205-第一上限位开关、206-第一丝杆、207-第一滑轨、208-托盘上料定位板、209-第一下限位开关、210-第一托盘固定板、211-第二伺服电机、212-感应开关、213-托盘上料限位板、214-托盘上料皮带、215-第一滚珠丝杆座、216-托盘上料滚轴、217-上料固定板、218-第一滑块;

58.300-托盘下料模组、301-滚筒组件;

59.400-托盘分选模组、401-气缸固定支架、402-单轴气缸、403-双轴气缸、404-气缸顶杆安装板、405-第一导轨、406-滑动轴承座、407-弹簧、408-吸盘、409-真空管、410-第二缓冲器;

60.500-电芯拾取模组、501-上料伺服电机、502-第二上限位开关、503-第二导轨、504-滚珠丝杆座固定板、505-开关触发器、506-第二下限位开关、507-扫码器、508-第一吸盘组件、509-顶针组件、510-拾取固定板、511-下料驱动组件、512-印章驱动组件、513-回墨印章、514-第二吸盘组件;

61.600-电芯测试模组、601-测试平台、602-电芯定位块、603-测试探针、604-绝缘板、605-测试垫块、606-第一伸缩驱动组件、607-第三缓冲器、608-第三滑轨、609-第二滑块、610-过渡板、611-第二伸缩驱动组件、612-第一光电开关;

62.700-电芯分选模组、701-纵向伺服电机、702-滚珠丝杆座安装板、703-第四缓冲器、704-横向驱动组件、705-活塞杆安装板、706-第三导轨、707-校准开关、708-横向安装板、709-第二滑轨;

63.800-不合格电芯下料模组、801-第三伸缩驱动组件、802-第三滑块、803-气缸活塞杆固定板、804-不合格电芯放置平台、805-第四滑轨、806-第二光电开关;

64.900-下料流水线。

具体实施方式

65.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

66.本实用新型的核心是提供一种软包电芯上料分选设备,能够提高电芯上料和分选的效率,降低操作人员的劳动强度,降低生产成本。

67.为了使本技术领域的技术人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

68.本实用新型实施例所提供的软包电芯上料分选设备,包括设备本体和上料小车100,其中,上料小车100与设备本体对接,对接后,通过上料小车100向设备本体实现上料;

此外,设备本体设有托盘上料模组200、电芯拾取模组500、电芯测试模组600、电芯分选模组700、不合格电芯下料模组800和下料流水线900。

69.其中,电芯拾取模组500可活动地设于电芯分选模组700上,电芯分选模组700可带动电芯拾取模组500运行至预设取放位置。比如,在需要从托盘上料模组200上拾取电芯至电芯测试模组600上时,通过电芯分选模组700带动电芯拾取模组500运行至托盘上料模组200的上方,以供电芯拾取模组500向下拾取待测电芯;再比如,当需要将不合格的电芯转运至不合格电芯下料模组800上时,通过电芯分选模组700带动电芯拾取模组500运行至不合格电芯下料模组800的上方,以供电芯拾取模组500向下放置不合格电芯。

70.本实用新型实施例所提供的软包电芯上料分选设备的工作原理为:在上料小车100将装满电芯的整摞电芯托盘运输至托盘上料模组200后,通过电芯分选模组700和电芯拾取模组500将电芯托盘123.5内的电芯123.1运输至电芯测试模组600上以供电芯测试模组600对电芯123.1测试;测试完成后,电芯拾取模组500和电芯分选模组700二者用以将测试通过的电芯123.1运输到下料流水线900上、将测试不通过的电芯123.1运输到不合格电芯下料模组800上。

71.这样一来,上述软包电芯上料分选设备可以实现电芯123.1上料、测试和分选的流水线作业,相较于较多人工参与的方式,本实用新型实施例提供的软包电芯上料分选设备可以极大地降低操作人员的劳动强度,并且可以节约人工、场地和周转等资源,从而可以降低生产成本。

72.为了便于实现对于上料小车100的定位,上料小车100设有外凸定位块107,相应的,设备本体设有内凹定位块116和两个上料小车限位板115,上料小车100进入两个上料小车限位板115形成的空间后,通过内凹定位块116与外凸定位块107配合以实现上料小车100与设备本体定位固连。

73.上料小车100还设有电芯上料皮带110,设备本体还设有与电芯上料皮带110对接的设备上料皮带121,装满电芯的整摞电芯料盘由电芯上料皮带110输送至设备上料皮带121上,进而到达托盘上料模组上的预设定位位置。

74.下面具体说明上料小车100的原理。

75.上料小车限位板115固定在地面上,通过上面的滑轮与上料小车100的外部框架101进行粗定位,小车上的外凸定位块107与设备本体的内凹定位块116相配合进行精定位。此时,接近开关114与接近开关触发器105相互感应,给定位气缸113信号,定位气缸113动作后压紧固定垫块106,使上料小车100安装在设备本体上。

76.为了便于推动上料小车100,外部框架101远离设备本体的一侧还设有小车推手102。同时,上料小车100的底部设有供小车行走的万向轮103。

77.上料小车100与设备本体连接为一体后,设备本体的主动轮117与小车的从动轮104啮合在一起。设备本体上的上料电机120通过传动皮带119、齿轮轴118、主动轮117将旋转力矩传输到从动轮104上;从动轮104通过定位销与滚轴108连接,电芯上料皮带110包覆在滚轴108与皮带辅助支撑轴111上,滚轴108与皮带辅助支撑轴111均安装在外部框架101上,当从动轮104旋转时,电芯上料皮带110跟随从动轮104运动,电芯上料皮带110上的整托电芯123即可实现前进上料。

78.为了便于控制小车上料,还设有光电开关传感器122,光电开关传感器122安装在

设备本体上;当整托电芯123前进到光电开关传感器122感应位置时停止运动,此时进入上料准备状态;当光电开关传感器122感应不到整托电芯123时,通过给上料电机120信号,上料电机120旋转将后续电芯向前推进上料;当光电开关传感器122长时间感应不到整托电芯123时,光电开关传感器122给定位气缸113信号,使定位气缸113收缩,从而松开固定垫块106,使上料小车100与设备本体脱离,方便更换小车。

79.需要说明的是,由气缸活塞杆113.1、固定压板113.2、连杆113.3、固定底座113.4组成的连杆机构,用于实现对于固定垫块106的压紧和松开。具体地,当气缸活塞杆113.1顶出时,固定压板113.2呈垂直状态,将压紧固定垫块106;当气缸活塞杆113.1收缩时,固定压板113.2呈切斜状态,将松开固定垫块106。

80.上料小车100与设备本体连接为一体后,电芯上料皮带110与设备上料皮带121对接,通过上料电机120与设备上料皮带121上的其它机构带动运转,将预上料电芯运输到合适位置。

81.为了减小小车与设备本体的震动,还设有第一缓冲器112,在人推动上料小车100与设备本体对接固定时,第一缓冲器112用于减少上料小车100的惯性,减少设备本体及上料小车100的震动;与此同时,在人工放料时,电芯上料定位板109对电芯进行定位,以便运输到设备上料皮带121上的合适位置。

82.需要说明的是,本文中的电芯123.1主要由电芯极耳正极123.2、电芯极耳负极123.3以及电芯识别码123.4组成,电芯123.1放置在电芯托盘123.5内,几十个电芯123.1及电芯托盘123.5堆叠成整托电芯123。

83.上料小车100将整托电芯123运输至托盘上料模组200上,托盘上料模组200用于定位和承载整托电芯123。

84.为了便于实现托盘上料模组200的上料功能,托盘上料模组200包括第一托盘承载组件和第一驱动组件,其中,第一托盘承载组件用以承载电芯托盘123.5(该电芯托盘123.5来自上料小车100),第一驱动组件用于驱动第一托盘承载组件升降。

85.下面具体说明托盘上料模组200的原理。

86.具体地说,上述第一驱动组件包括第一伺服电机201和第一滚珠丝杆组件,第一托盘承载组件包括第一托盘固定板210和托盘上料皮带组件,托盘上料皮带组件设于第一托盘固定板210上,第一滚珠丝杆组件的第一丝杆206与第一伺服电机201连接,第一滚珠丝杆组件的第一滚珠丝杆座215与第一托盘固定板210连接。

87.这样一来,在第一伺服电机201的驱动作用下,第一滚珠丝杆组件的第一丝杆206带动第一滚珠丝杆组件的第一滚珠丝杆座215直线运动,第一托盘固定板210及托盘上料皮带组件能够跟随第一滚珠丝杆座215上下升降运动。

88.其中,第一伺服电机201安装在伺服电机安装板202上,第一伺服电机201的主轴通过联轴器203与第一丝杆206连接在一起,第一丝杆206通过丝杆固定座204固定,以实现第一丝杆206跟随第一伺服电机201旋转运动。

89.与此同时,为了便于第一托盘承载组件运动,托盘上料模组200还包括上料固定板217,上料固定板217上设有第一滑轨207,第一托盘固定板210通过第一滑块218与第一滑轨207滑动连接。

90.第一滚珠丝杆座215与第一丝杆206通过内部的滚珠配合,第一滚珠丝杆座215跟

随第一丝杆206旋转以及轴向运动;第一托盘固定板210与第一滑块218固连,第一滑块218能够沿着第一滑轨207直线运动;两种运动相互配合使第一伺服电机201的旋转运动转变为第一托盘固定板210的上下直线运动,这样即可使第一托盘固定板210相对上料固定板217滑动。

91.此外,为了便于限位第一托盘固定板210的上下直线运动,上料固定板217上设有第一上限位开关205和位于第一上限位开关205下方的第一下限位开关209。相应的,第一上限位开关205和第一下限位开关209均可以为光电开关。

92.伺服电机安装板202、丝杆固定座204、第一上限位开关205、第一滑轨207、第一下限位开关209通过上料固定板217固接在设备本体上。

93.此外,为了便于将电芯托盘123.5运输至目标位置,托盘上料皮带组件包括第二伺服电机211、托盘上料皮带214和托盘上料滚轴216,托盘上料皮带组件的前后两侧分别设有托盘上料定位板208,左侧设有托盘上料限位板213,两个托盘上料定位板208用于对托盘的两侧进行限位,其中,第二伺服电机211、托盘上料滚轴216、托盘上料皮带214固定在第一托盘固定板210上。第二伺服电机211通过托盘上料滚轴216带动托盘上料皮带214将含有电芯123.1的电芯托盘123.5通过托盘上料限位板213的限位运输到目标位置。

94.为了便于控制伺服电机,托盘上料模组200还包括感应开关212,感应开关212可以为光电开关,感应开关212与设备上的控制系统相连,感应开关212用以感应托盘上料皮带组件上是否存在电芯托盘123.5,当感应开关212感应到托盘上料皮带组件上没有电芯托盘123.5时,控制系统控制第一伺服电机201驱动托盘上料皮带组件下行至预设位置,并控制托盘上料皮带组件运行,以实现继续上料。

95.也就是说,控制系统可以根据感应开关212的信号,控制第一伺服电机201和第二伺服电机211的启停,以便于保证系统运行的稳定性。

96.需要说明的是,上述控制系统可以为电芯上料分选设备中的plc,plc的控制功能和感应开关212的检测功能均为本领域技术人员熟知的内容,并不是本技术的保护重点,本技术的保护重点是通过控制第一伺服电机201和第二伺服电机211的运行,从而便于控制托盘上料皮带组件的升降高度和托盘上料皮带组件的启停,有利于满足不同规格电芯的上料和电芯托盘123.5的分选功能。

97.综上,托盘上料模组200的作用主要是定位、承载电芯托盘123.5。当电芯托盘123.5被托盘分选模组400上的拾取组件取走时,可通过程序设定,每取走一层电芯托盘123.5,第一伺服电机201驱动第一托盘固定板210上升一层电芯托盘123.5的高度,使托盘上料模组200上的顶层电芯托盘123.5一直维持在固定位置,方便抓取电芯及电芯托盘123.5。当感应开关212感应到皮带上没有电芯托盘123.5时,第一伺服电机201驱动第一托盘固定板210至第一下限位开关209处,且第二伺服电机211驱动托盘上料皮带214继续上料。

98.为了便于对取走电芯123.1后的电芯托盘123.5进行分选和回收,设备还包括托盘分选机构,主要负责电芯托盘123.5上的电芯123.1被取走后对托盘进行分选和回收。托盘分选机构包括托盘下料模组300和托盘分选模组400,其中,托盘分选模组400用以将托盘上料模组200上的电芯托盘123.5运输至托盘下料模组300上,托盘下料模组300用以承载电芯托盘123.5并供电芯托盘123.5下料。

99.具体地,托盘下料模组300包括第二托盘承载组件和第二驱动组件,第二托盘承载组件用以承载电芯托盘123.5(来自托盘上料模组200,且此时电芯托盘123.5为空料盘),第二驱动组件用于驱动第二托盘承载组件升降;托盘分选模组400包括拾取组件和第三驱动组件,拾取组件用以在第一托盘承载组件上提取电芯托盘123.5并放至第二托盘承载组件上,第三驱动组件用于驱动拾取组件运动。

100.这样一来,在托盘分选模组400从托盘上料模组200上取走一层电芯托盘123.5后,第一驱动组件驱动第一托盘承载组件上升一层电芯托盘高度,在托盘分选模组400向托盘下料模组300放置一层电芯托盘后,第二驱动组件驱动第二托盘承载组件下降一层电芯托盘高度,这样即可实现分选后的电芯托盘123.5仍然呈堆叠状态。

101.相较于传统利用皮带输送机输送托盘时托盘杂乱放置、回收困难的情况,本实用新型实施例所提供的托盘分选机构通过托盘上料模组200、托盘下料模组300和托盘分选模组400三者相互配合,托盘分选模组400每取走一层电芯托盘123.5,托盘上料模组200通过第一驱动组件驱动第一托盘承载组件抬高一层电芯托盘高度,托盘分选模组400每向托盘下料模组300放置一层电芯托盘123.5,托盘下料模组300通过第二驱动组件驱动第二托盘承载组件下降一层电芯托盘高度,这样即可实现分选后的电芯托盘123.5仍然呈堆叠状态,并且可以始终保持最顶层托盘能与托盘分选模组400的拾取组件相接触,从而可以方便回收电芯托盘123.5,可以极大地提高分选效率,缩减人工成本。

102.需要注意的是,托盘下料模组300的主要功能是承载及下料运输电芯托盘,托盘下料模组300的组成机构与托盘上料模组200的组成机构基本相同,托盘下料模组300与托盘上料模组200仅有的区别在于:因功能需求,无需定位,因此,减少感应开关和限位板的设置。

103.具体地说,上述第二驱动组件包括第三伺服电机和第二滚珠丝杆组件,第二托盘承载组件包括第二托盘固定板和托盘下料皮带组件,托盘下料皮带组件设于第二托盘固定板上,第二滚珠丝杆组件的第二丝杆与第三伺服电机连接,第二滚珠丝杆组件的第二滚珠丝杆座与第二托盘固定板连接。

104.这样一来,在第三伺服电机的驱动作用下,第二滚珠丝杆组件的第二丝杆带动第二滚珠丝杆组件的第二滚珠丝杆座直线运动,第二托盘固定板及托盘下料皮带组件能够跟随第二滚珠丝杆座上下升降运动。

105.为了便于将电芯托板运输至目标位置,托盘下料皮带组件包括第四伺服电机、托盘下料皮带和托盘下料滚轴,托盘下料皮带组件的前后两侧分别设有托盘下料定位板,两个定位板用于对托盘的两侧进行限位,其中,第四伺服电机、托盘下料滚轴、托盘下料皮带固定在第二托盘固定板上。

106.工作时,保持托盘下料模组300的顶层位置固定,每增加一层电芯托盘123.5,托盘下料模组300的第三伺服电机驱动第二托盘固定板下降一层电芯托盘的高度,当第二托盘固定板下降到下极限时,托盘下料模组300的第四伺服电机驱动托盘下料皮带运转将电芯托盘123.5转运到滚筒组件301上。

107.为了便于回收电芯料盘,还包括滚筒组件301,滚筒组件301设于托盘下料模组300远离托盘上料模组200的一侧,滚筒组件301包括多个用于输送电芯托盘123.5的滚筒,滚筒组件301远离托盘下料模组300的一端设有挡板。

108.滚筒组件301可以设置在设备本体的外部,滚筒与挡板固定在设备本体上。托盘下料皮带通过惯性将堆叠成组的电芯托盘123.5运输到滚筒上,通过挡板限制,防止电芯托盘123.5掉落在地上,方便后续人工取走。

109.在托盘分选模组400中,第三驱动组件包括单轴气缸402和双轴气缸403,单轴气缸402固定安装于气缸固定支架401上,双轴气缸403通过气缸顶杆安装板404与单轴气缸402相连,单轴气缸402控制双轴气缸403沿水平方向运动,拾取组件固接于双轴气缸403的活塞杆上,双轴气缸403的活塞杆控制拾取组件沿竖向运动。

110.此外,托盘分选模组还包括第一导轨405,单轴气缸402控制双轴气缸403沿第一导轨405直线运动,第一导轨405的两端均设有用以限位双轴气缸403并缓冲双轴气缸403受到的推力的第二缓冲器410。

111.一方面,两个第二缓冲器410的设置可以实现对于双轴气缸403的限位作用,以将双轴气缸403的直线运动范围限制于两个第二缓冲器410之间;另一方面,两个第二缓冲器410可以缓冲单轴气缸402的推力,从而可以减小双轴气缸403的惯性力,防止造成过大的冲击,引起部件损坏。

112.当然,根据实际需要,上述拾取组件具体为吸盘组件。

113.吸盘408安装在真空管409上,真空管409的外部套有弹簧407并安装在滑动轴承座406内,使吸盘408在弹簧407的作用下可以上下移动,缓冲移动距离。真空管409另一侧装有气管和真空发生器、电磁阀等原件。滑动轴承座406通过过渡板安装在双轴气缸403上。

114.滑动轴承座406与弹簧407、吸盘408、真空管409、气管、真空发生器、电磁阀等组成吸盘组件,根据需求产生负压抓取电芯托盘。

115.需要特别注意的是,吸盘408抓取电芯托盘123.5的位置需要设置在电芯托盘123.5四周的外边沿,而不是放置电芯123.1的凹槽内。若吸盘408的放置位置设置在电芯123.1的凹槽内,因电芯托盘123.5材质一般为pp或pe,吹塑成型,材质软,壁厚薄,会与下层电芯123.1紧密接触,而吸盘408吸取电芯托盘123.5并且上抬时,电芯托盘123.5会与电芯123.1之间形成空腔,产生负压,会造成下层电芯123.1误吸,存在安全隐患;而设置在电芯托盘123.5四周的外边沿,吸盘408吸取电芯托盘123.5并且上抬时会先抬高四周空间,让空气进入电芯托盘123.5与电芯123.1之间,使电芯托盘123.5与电芯123.1分离,不会造成误吸。

116.托盘分选机构的主要步骤如下:

117.步骤1,单轴气缸402的活塞杆收缩,双轴气缸403位于右极限位置,且位于托盘上料模组200的上方;

118.步骤2,双轴气缸403的活塞杆伸出,吸盘408通过弹簧407缓冲与电芯托盘123.5接触,同时电磁阀开启,吸盘408内产生负压;

119.步骤3,双轴气缸403的活塞杆收缩,将电芯托盘123.5抓起;

120.步骤4,单轴气缸402的活塞杆伸出,双轴气缸403位于左极限位置上;

121.步骤5,双轴气缸403的活塞杆伸出后,电磁阀关闭,吸盘408内无气压,将电芯托盘123.5放置在托盘下料模组300上;

122.步骤6,双轴气缸403的活塞杆收缩后,单轴气缸402的活塞杆收缩,双轴气缸403位于右极限位置上,回到步骤1。

123.步骤7,托盘分选模组400运行一个循环,托盘上料模组200上升一层电芯托盘123.5高度,托盘下料模组300下降一层电芯托盘123.5高度,当第二托盘固定板下降到下极限时,第四伺服电机驱动托盘下料皮带运转将电芯托盘123.5转运到滚筒组件301上。

124.为了便于实现电芯的分选功能,设备还包括电芯分选机构,电芯分选机构包括电芯分选模组700和电芯拾取模组500,电芯分选模组700包括横向安装板708和纵向驱动组件,其中,纵向驱动组件用于带动横向安装板708沿纵向移动;电芯拾取模组500包括拾取固定板510以及上料拾取组件和下料拾取组件,上料拾取组件和下料拾取组件通过拾取固定板510装配固定,上料拾取组件包括第一吸盘组件508,下料拾取组件包括第二吸盘组件514,且电芯拾取模组500安装于横向安装板708上。

125.进一步地,电芯分选机构还包括横向驱动组件704,横向驱动组件704设于横向安装板708上,横向驱动组件704用于驱动电芯拾取模组500沿横向移动。

126.实际工作时,通过电芯拾取模组500的上料拾取组件和下料拾取组件分别拾取位于上料区(a区)的电芯123.1和位于测试区(b区)的电芯123.1,在上料拾取组件的第一吸盘组件508和下料拾取组件的第二吸盘组件514同时运行至最高点后,通过纵向驱动组件驱动横向安装板708向后运行,以带动第一吸盘组件508移动至测试区(b区)的上方、第二吸盘组件514移动至流水线下料区(c区)的上方,流水线下料区用于负责测试合格后的电芯123.1下料;若电芯123.1测试不合格,则先通过上料拾取组件拾取不合格电芯,在运行至测试区(b区)上方后,再通过横向驱动组件704驱动电芯拾取模组500沿横向移动,从而将不合格电芯运输至不合格品区(d区)。

127.相较于现有技术中由单套吸盘组件配合伺服电机或者气缸将电芯由上料组件运输到测试组件,再由测试组件运输到流水线的方式,本实用新型实施例所提供的电芯分选机构通过电芯分选模组700和电芯拾取模组500配合运动,实现同步取料和放料,将原先拾取组件的拾取运动由a

→b→c→

a循环简化为a

→b→

a,也即,通过上料拾取组件的拾取动作和通过下料拾取组件的拾取动作同步执行,这样可以缩短行程,节约运行周期,从而可以提高电芯分选效率,降低生产成本;同时,可以将不合格的电芯运输至不合格品区(d区),使单一的平面运动转变为空间运动。

128.为了便于电芯拾取模组500沿横向移动,横向安装板708上设有沿横向设置的第二滑轨709,拾取固定板510通过滑块滑动连接于第二滑轨709。这样一来,在横向驱动组件704的驱动作用下,电芯拾取模组500可沿横向滑动,进而实现将不合格的电芯运输至不合格品区(d区)。

129.与此同时,横向安装板708上设有两个相对设置的第四缓冲器703。一方面,两个第四缓冲器703的设置可以实现对于电芯拾取模组500的限位作用,以将电芯拾取模组500的直线运动范围限制于两个第四缓冲器703之间;另一方面,两个第四缓冲器703可以缓冲横向驱动组件704的推力,从而可以减小电芯拾取模组500的惯性力,防止造成过大的冲击,引起部件损坏。

130.当然,根据实际需要,纵向驱动组件设置两组,任一组纵向驱动组件包括纵向伺服电机701和第四滚珠丝杆组件,第四滚珠丝杆组件的丝杆与纵向伺服电机701连接,第四滚珠丝杆组件的滚珠丝杆座通过滚珠丝杆座安装板702与横向安装板708连接。这样的设置方式有利于保证横向安装板708沿纵向运动的稳定性和精确度。

131.具体地说,纵向伺服电机701通过第三导轨706驱动滚珠丝杆座安装板702直线运动,此时,横向安装板708沿纵向移动;校准开关707安装在滚珠丝杆座安装板702上,用以校准纵向伺服电机701的运行零点,校准开关707可以为光电开关。横向安装板708固连在两侧的滚珠丝杆座安装板702上,两侧的纵向伺服电机701同步运行,以形成可移动式龙门架。

132.此外,横向驱动组件704包括横向单轴气缸和固接于横向单轴气缸的活塞杆上的活塞杆安装板705,活塞杆安装板705与拾取固定板510连接。

133.第四缓冲器703、横向单轴气缸、第二滑轨709均安装在横向安装板708上。

134.这样一来,横向单轴气缸推动活塞杆安装板705、拾取固定板510左右移动;第四缓冲器703限制拾取固定板510左右移动的范围以及缓冲气缸的推力,减小设备的震动;第二滑轨709与安装在拾取固定板510上的滑块配合运动,起到支撑、导向的作用。

135.为了优化上述实施例,上料拾取组件包括第一吸盘组件508,下料拾取组件包括第二吸盘组件514,第一吸盘组件508和第二吸盘组件514均包括吸盘、真空管和第一滑动轴承座,吸盘固接于真空管的一端,真空管的另一端安装于第一滑动轴承座上,真空管上套设有第一弹簧,这样可以使吸盘在第一弹簧的作用下沿着第一滑动轴承座的轴向运动。

136.在上述基础上,上料拾取组件还包括固接板和驱动固接板运动的上料驱动组件,固接板上设有顶针组件509,顶针组件509用以在第一吸盘组件508吸取电芯123.1时顶住电芯托盘123.5。

137.具体地,顶针组件509包括顶针轴和第二滑动轴承座,顶针轴安装于第二滑动轴承座上,顶针轴的末端设有环状凸起,顶针轴上设有位于环状凸起和第二滑动轴承座之间第二弹簧,这样可以使顶针轴在第二弹簧的作用下沿着第二滑动轴承座的轴向运动。

138.此外,上料驱动组件包括上料伺服电机501和第三滚珠丝杆组件,第三滚珠丝杆组件的丝杆与上料伺服电机501连接,第三滚珠丝杆组件的滚珠丝杆座设有滚珠丝杆座固定板504,固接板安装于滚珠丝杆座固定板504上。

139.为了便于限位滚珠丝杆座固定板504的位移,还包括第二上限位开关502和第二下限位开关506,滚珠丝杆座固定板504上设有开关触发器505。

140.上料伺服电机501通过第二导轨503驱动滚珠丝杆座固定板504上下直线运动,开关触发器505安装在滚珠丝杆座固定板504上,使滚珠丝杆座固定板504在第二上限位开关502与第二下限位开关506限定的范围内上下直线运动。

141.为了便于识别电芯123.1,固接板上还设有用以读取电芯识别码123.4的扫码器507。

142.当然,为了实现第二吸盘组件514的上下运动,下料拾取组件还包括下料驱动组件511,下料驱动组件511位于拾取固定板510的底部,下料驱动组件511用于驱动第二吸盘组件514沿竖向移动,下料驱动组件511可以为双轴气缸;为了便于计数,第二吸盘组件514上设有用以对电芯123.1进行标记的回墨印章513,回墨印章513由单独的动力驱动,第二吸盘组件514上设有印章驱动组件512,印章驱动组件512也可以为气缸组件,气缸组件用于驱动回墨印章513沿竖向移动。

143.这样一来,第一吸盘组件508与顶针组件509、扫码器507通过固接板安装在滚珠丝杆座固定板504上。第二吸盘组件514与气缸组件通过过渡板安装在下料驱动组件511上,上料拾取组件和下料拾取组件通过拾取固定板510组成龙门架式双吸盘电芯抓取组件。

144.下面具体说明电芯分选机构的工作步骤。

145.1、上料伺服电机501驱动滚珠丝杆座固定板504运行到下限位点,布置在顶针组件509两侧的第一吸盘组件508同时抓取放置在电芯托盘123.5上的两个电芯123.1,与此同时,顶针组件509顶住电芯托盘123.5,防止电芯托盘123.5因翘曲变形等原因与电芯123.1同时运动,此时两个扫码器507读取电芯123.1的电芯识别码123.4输入电脑,对电芯识别码123.4进行记录,方便追溯。

146.2、双轴气缸(下料驱动组件511)的活塞杆伸出,两侧的第二吸盘组件514同时抓取放置在测试区(b区)上的两个电芯123.1;可根据工艺需求,通过光电计数器(设于电芯测试组件上)对已经测试合格的电芯123.1进行计数,在整包电芯数量(n)的整数倍上对电芯123.1进行标记,作为电芯上料断点,方便员工后续生产;同时,通过控制两个气缸组件的活塞杆分别伸出,推动回墨印章513对电芯123.1进行标记。

147.3、通过程序控制上料伺服电机501与下料驱动组件511,使第一吸盘组件508和第二吸盘组件514同时处于低位抓取电芯

‑‑

高位运输电芯

‑‑

低位放置电芯的工作循环,且第一吸盘组件508和第二吸盘组件514二者同步工作。

148.4、第一吸盘组件508和第二吸盘组件514同时运行至最高点后,纵向伺服电机701驱动横向安装板708向后运行带动第一吸盘组件508移动至测试区(b区)上方、第二吸盘组件514移动至流水线下料区(c区)上方。

149.5、第一吸盘组件508向下运动将电芯123.1放置在测试区(b区)上;第二吸盘组件514向下运动将电芯123.1放置在流水线下料区(c区)上;通过流水线信号引入,若流水线停止运动,设备同步停止运动,避免因流水线停止运动时,设备放置电芯在相同部位造成碰撞。

150.6、第一吸盘组件508和第二吸盘组件514向上运动至最高点后,纵向伺服电机701驱动横向安装板708向前运行。第一吸盘组件508位于上料区(a区)上方,第二吸盘组件514位于测试区(b区)上方,循环工作。

151.7、若电芯测试不合格,上料伺服电机501驱动第一吸盘组件508向下抓取不合格电芯并上抬至电芯测试区(b区)上方,横向驱动组件704伸出,将不合格电芯运输至不合格品区(d区)上方,第一吸盘组件508向下运动将电芯放置在不合格品区(d区)上,第一吸盘组件508上移并回归到电芯测试区(b区)上方后,完成电芯上料、分选工作。

152.为了提高工作效率,第一吸盘组件508和第二吸盘组件514均采用双侧吸盘设计,通过双通道设计,可一次完成两个电芯的上料、测试、分选工作,从而可以进一步节约时间。

153.为了实现对于电芯123.1的测试功能,设备还设有电芯测试模组600,电芯测试模组600包括测试探针603、第一伸缩驱动组件606和第二伸缩驱动组件611,其中,测试探针603用以与电芯极耳接触相抵,以完成对于电芯123.1的开路电压、内阻等的测试工作;第一伸缩驱动组件606用于固定测试探针603并可带动测试探针603沿竖直方向移动,第二伸缩驱动组件611与第一伸缩驱动组件606连接,第二伸缩驱动组件611用于带动第一伸缩驱动组件606沿水平方向移动。

154.也就是说,在测试的过程中,通过采用双驱动的结构以实现测试探针603沿水平和竖直两个方向上的移动,从而可以实现测试探针603与电芯极耳的接触和分离。

155.需要说明的是,电芯测试机构还包括与该测试探针603连接的测试仪。具体地,测

试时,测试探针603与电芯极耳正极123.2、电芯极耳负极123.3紧密接触,与此同时,测试探针603通过导线外接电压内阻测试仪工作,从而测试电芯的电压和内阻。

156.相较于传统采用单气缸结构使探针进行上下运动的操作,本实用新型实施例所提供的电芯测试模组600,通过采用两个伸缩驱动组件可以实现测试时测试探针603精准接触到电芯极耳,这样可以减少测试过程中的误判概率;此外,测试探针603与电芯极耳分离后,并不会留在电芯极耳的上方位置,这样便不会造成碰撞,方便后续电芯的取走及放置工作,从而可以提高工作效率。

157.具体地说,上述第一伸缩驱动组件606具体为双轴气缸,测试探针603通过绝缘板604固接于双轴气缸的活塞杆上;第二伸缩驱动组件611具体为单轴气缸,双轴气缸通过过渡板610与单轴气缸的活塞杆固连。

158.这样一来,测试探针603能够跟随双轴气缸的活塞杆的伸缩而上下运动,与此同时,在单轴气缸的活塞杆的伸缩运动时,双轴气缸能够跟随单轴气缸的活塞杆沿水平方向运动。

159.为了便于实现对于双轴气缸的导向作用,电芯测试机构还包括总平台,总平台上设有第三滑轨608,其中,过渡板610固接有与第三滑轨608滑动连接的第二滑块609。

160.也就是说,过渡板610与第二滑块609固连,第三滑轨608与总平台固连,在第二滑块609与第三滑轨608滑动连接的基础上,双轴气缸能够跟随单轴气缸的活塞杆伸缩而直线运动。

161.当然,根据实际需要,上述第三滑轨608和第二滑块609均设置两组,两组滑轨机构分别位于单轴气缸的两侧,这样可以提高双轴气缸直线运动的稳定性。

162.此外,总平台上设有两个相对设置的第三缓冲器607,两个第三缓冲器607分别位于过渡板610的两侧。

163.一方面,两个第三缓冲器607的设置可以实现对于过渡板610和双轴气缸的限位作用,以将双轴气缸的直线运动范围限制于两个第三缓冲器607之间;另一方面,两个第三缓冲器607可以设置为具有缓冲功能的缓冲器,两个第三缓冲器607可以缓冲单轴气缸的推力,从而可以减小过渡板610的惯性力,防止造成过大的冲击,引起部件损坏。

164.为了便于放置电芯极耳,总平台的上方设有测试垫块605,测试垫块605用以支撑待测电芯的电芯极耳。该测试垫块605可以通过升降组件实现高度调节,从而进一步提高测试时测试探针603与电芯极耳的精确接触。

165.为了优化上述实施例,上述第一伸缩驱动组件606(双轴气缸)、测试探针603和测试垫块605均设置两组,一组测试探针603包括两个测试探针603,一组测试探针603分别与电芯极耳的正极、负极紧密接触。

166.这样一来,本实用新型实施例提供的电芯测试机构采用双通道的设计,可一次完成两个电芯的测试工作,节约测试时间,提高工作效率。

167.为了实现对于待测电芯的精准定位,电芯测试机构还包括测试平台601,测试平台601上设有用以定位待测电芯的定位组件。具体地,定位组件包括三个电芯定位块602,任一电芯定位块602的内侧壁具有斜面(斜坡),三个电芯定位块602用以分别沿待测电芯的三个侧部定位待测电芯。也就是说,三个电芯定位块602围设于单个待测电芯的三个侧面,以实现对于待测电芯的定位作用。

168.更加具体地说,带斜面(斜坡)的电芯定位块602固定在测试平台601上,待测电芯被设备上的吸盘组件放置时,通过待测电芯自身的重力在斜面(斜坡)的作用下,滑入测试平台601上。这样即可使电芯极耳进入预定位置,电芯极耳的正极与负极分别位于两个相互绝缘的测试垫块605的上方,测试探针603的下方。

169.在将待测电芯放入测试平台601时,通过带斜坡的电芯定位块602,对待测电芯进行二次精准定位,避免因定位不准造成电芯极耳与测试探针603无法正常接触,造成测试误判。

170.需要注意的是,上述测试平台601、测试垫块605、第三缓冲器607、第二伸缩驱动组件611均与总平台固连,总平台与设备本体固连。

171.测试时,单轴气缸的活塞杆收缩,带动双轴气缸上的测试探针603处于两个电芯极耳的正上方,双轴气缸的活塞杆收缩,带动两个相互绝缘的测试探针603与电芯极耳的正极、负极紧密接触,测试探针603通过导线外接的电压内阻测试仪工作,测试电芯电压与内阻。

172.测试完成后,双轴气缸的活塞杆先伸出,带动测试探针603上行,脱离电芯极耳;单轴气缸的活塞杆后伸出,带动双轴气缸及绝缘板604运行至最外侧,远离测试垫块605,方便电芯被设备上的吸盘组件取走及放置。如上循环工作。

173.此外,测试平台601的下方还可以设置第一光电开关612,第一光电开关612与计数器相连,第一光电开关612通过感应上方有无电芯123.1,以对当前电芯123.1进行计数,从而控制印章驱动组件512动作,推动回墨印章513对电芯123.1进行标记。

174.在不合格电芯下料模组800中,不合格电芯下料模组800包括不合格电芯放置平台804和第三伸缩驱动组件801,不合格电芯放置平台804滑动连接于设备本体,当不合格电芯放置平台804上的不合格电芯堆叠至预设高度时,第三伸缩驱动组件801驱动不合格电芯放置平台804伸出至设备本体外部。

175.具体地,第三伸缩驱动组件801具体为气缸,不合格电芯放置平台804的底部设有第三滑块802,第三滑块802通过第四滑轨805与设备本体连接;不合格电芯放置平台804与第三滑块802、气缸活塞杆固定板803固连。不合格电芯放置平台804上还设有第二光电开关806,通过第二光电开关806感应,不合格电芯123.1堆叠至设置高度时,不合格电芯放置平台804随气缸活塞杆伸出至设备本体外部,方便员工处理不合格电芯123.1。

176.下面具体介绍软包电芯上料分选设备的运行步骤。

177.上料小车100将电芯123.1运输到托盘上料模组200上,托盘分选模组400的单轴气缸402的活塞杆伸出,托盘分选模组400的双轴气缸403处于托盘下料模组300上方。

178.电芯分选模组700上的横向安装板708带动电芯拾取模组500上的第一吸盘组件508移动至托盘上料模组200的上方、第二吸盘组件514移动至电芯测试模组600的上方。

179.上料伺服电机501驱动第一吸盘组件508向下抓取待测试电芯,同时扫码器507读取电芯识别码123.4进行记录,第一吸盘组件508向上运行至最高点;下料驱动组件511驱动第二吸盘组件514向下抓取测试完成电芯,同时印章驱动组件512驱动回墨印章513对需要标记的电芯进行标记,第二吸盘组件514向上运行至最高点。

180.电芯分选模组700上的横向安装板708带动第一吸盘组件508移动至电芯测试模组600的上方、第二吸盘组件514移动至下料流水线900的上方。

181.第一吸盘组件508向下运动将电芯放置在测试平台601上;第二吸盘组件514向下运动将电芯放置在下料流水线900上,通过下料流水线900信号引入,若下料流水线900停止运动,设备同步停止运动,避免因流水线停止运动时,设备放置电芯在相同部位造成撞机。

182.测试组件开始对电芯测试工作。

183.若电芯测试不合格,上料伺服电机501驱动第一吸盘组件508向下抓取不合格电芯并运输到电芯测试模组600的上方,电芯分选模组700上的横向驱动组件704动作,将不合格电芯运输至不合格电芯下料模组800的上方,第一吸盘组件508向下运动放置不合格电芯至不合格电芯放置平台804上,第一吸盘组件508上移并回归到电芯测试模组600上方,完成电芯上料、分选工作。

184.托盘分选模组400的单轴气缸402的活塞杆收缩,托盘分选模组400的双轴气缸403处于托盘上料模组200的上方;双轴气缸403的活塞杆伸出,吸盘408向下抓取电芯托盘123.5后,双轴气缸403的活塞杆收缩;单轴气缸402活塞杆伸出,将电芯托盘123.5运输到托盘下料模组300上方,双轴气缸403的活塞杆再次伸出,将电芯托盘123.5放置在托盘下料模组300上,双轴气缸403活塞杆收缩,完成电芯托盘分选工作。

185.电芯分选运动与电芯托盘分选运动分别动作,但二者在不干涉的情况下同时运动。

186.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

187.以上对本实用新型所提供的软包电芯上料分选设备进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方案及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。