1.本发明涉及适合在油井和气井(以下简称为油井)中使用的马氏体系不锈钢无缝钢管。本发明特别涉及在含有二氧化碳气体(co2)、氯离子(cl-)且高温的严苛的腐蚀环境下、含有硫化氢(h2s)的环境下等的耐腐蚀性的提高。

背景技术:

2.近年来,从不久的将来可预料到的能源枯竭的观点出发,正在积极地对以往未被探明的深度深的油田、含有二氧化碳气体的环境下和被称为酸性环境的含有硫化氢的环境下等严苛的腐蚀环境的油井进行开发。对于在这样的环境下使用的油井用钢管,要求具有高强度且优良的耐腐蚀性。

3.一直以来,在处于含有co2和cl-等的环境下的油田和气田中,作为开采中使用的油井用钢管,通常使用13cr马氏体系不锈钢管。但是,最近正在进行更高温(高达200℃的高温)的油井的开发,就13cr马氏体系不锈钢而言存在耐腐蚀性不足的情况。期望即使在这样的环境下也能够使用的具有优良的耐腐蚀性的油井用钢管。

4.对于这样的期望,例如,专利文献1中能够制造一种油井用不锈钢,其具有含有c:0.05%以下、si:1.0%以下、mn:0.01~1.0%、p:0.05%以下、s:低于0.002%、cr:16~18%、mo:1.8~3%、cu:1.0~3.5%、ni:3.0~5.5%、co:0.01~1.0%、al:0.001~0.1%、o:0.05%以下和n:0.05%以下、并且cr、ni、mo、cu满足特定关系的组成。

5.另外,专利文献2中记载了一种油井用高强度不锈钢无缝钢管,其具有以质量%计含有c:0.05%以下、si:1.0%以下、mn:0.1~0.5%、p:0.05%以下、s:低于0.005%、cr:大于15.0%且19.0%以下、mo:大于2.0%且3.0%以下、cu:0.3~3.5%、ni:3.0%以上且低于5.0%、w:0.1~3.0%、nb:0.07~0.5%、v:0.01~0.5%、al:0.001~0.1%、n:0.010~0.100%、o:0.01%以下、并且nb、ta、c、n、cu满足特定关系的组成,而且具有以体积率计由45%以上的回火马氏体相、20~40%的铁素体相和大于10%且25%以下的残余奥氏体相构成的组织。由此,能够制造具有屈服强度ys为862mpa以上的强度、并且在含有co2、cl-、h2s的高温的严苛的腐蚀环境下也表现出充分的耐腐蚀性的油井用高强度不锈钢无缝钢管。

6.另外,专利文献3中能够制造一种油井用高强度不锈钢无缝钢管,其具有含有c:0.005~0.05%、si:0.05~0.50%、mn:0.20~1.80%、p:0.030%以下、s:0.005%以下、cr:14.0~17.0%、ni:4.0~7.0%、mo:0.5~3.0%、al:0.005~0.10%、v:0.005~0.20%、co:0.01~1.0%、n:0.005~0.15%、o:0.010%以下、并且cr、ni、mo、cu、c、si、mn、n满足特定关系的组成。

7.另外,专利文献4中记载了一种油井用高强度不锈钢无缝钢管,其具有以质量%计含有c:0.05%以下、si:0.5%以下、mn:0.15~1.0%、p:0.030%以下、s:0.005%以下、cr:14.5~17.5%、ni:3.0~6.0%、mo:2.7~5.0%、cu:0.3~4.0%、w:0.1~2.5%、v:0.02~0.20%、al:0.10%以下、n:0.15%以下、并且c、si、mn、cr、ni、mo、cu、n、w满足特定关系的组成,而且具有以体积率计含有大于45%的作为主相的马氏体相、10~45%的作为第二相的

铁素体相和30%以下的残余奥氏体相的组织。由此,能够制造具有屈服强度ys为862mpa以上的强度、并且在含有co2、cl-、h2s的高温的严苛的腐蚀环境下也表现出充分的耐腐蚀性的油井用高强度不锈钢无缝钢管。

8.另外,专利文献5中记载了一种油井用高强度不锈钢无缝钢管,其具有以质量%计含有c:0.05%以下、si:0.5%以下、mn:0.15~1.0%、p:0.030%以下、s:0.005%以下、cr:14.5~17.5%、ni:3.0~6.0%、mo:2.7~5.0%、cu:0.3~4.0%、w:0.1~2.5%、v:0.02~0.20%、al:0.10%以下、n:0.15%以下、b:0.0005~0.0100%、并且c、si、mn、cr、ni、mo、cu、n、w满足特定关系的组成,而且具有以体积率计含有大于45%的作为主相的马氏体相、10~45%的作为第二相的铁素体相和30%以下的残余奥氏体相的组织。由此,能够制造具有屈服强度ys为862mpa以上的强度、并且在含有co2、cl-、h2s的高温的严苛的腐蚀环境下也表现出充分的耐腐蚀性的油井用高强度不锈钢无缝钢管。

9.现有技术文献

10.专利文献

11.专利文献1:国际公开第2013/146046号

12.专利文献2:国际公开第2017/138050号

13.专利文献3:国际公开第2017/168874号

14.专利文献4:国际公开第2018/020886号

15.专利文献5:国际公开第2018/155041号

技术实现要素:

16.发明所要解决的问题

17.但是,除了上述问题以外,在开采石油时,有时贮存石油的层(贮存层)的性状(主要是渗透率)差,不能得到充分的生产量,或者有时由于贮存层内的堵塞等而不能得到预期的生产量。因此,作为实现提高生产率的方法之一,有时进行向贮存层注入盐酸等酸的酸处理(acidizing)。此时,对于用于油井的钢管而言,要求耐酸性。在专利文献1~5中,虽然公开了耐腐蚀性优良的不锈钢,但不能说在酸环境中的耐腐蚀性充分。

18.本发明解决了这样的现有技术的问题,目的在于提供具有屈服强度为758mpa(110ksi)以上的高强度和优良的耐腐蚀性的不锈钢无缝钢管及其制造方法。

19.需要说明的是,在此所述的“优良的耐腐蚀性”是指“优良的耐二氧化碳气体腐蚀性”、“优良的耐硫化物应力开裂性”和“优良的酸环境中的耐腐蚀性”。

20.在此所述的“优良的耐二氧化碳气体腐蚀性”是指如下情况:将试验片浸渍到保持于高压釜中的试验液:20质量%nacl水溶液(液温:200℃、30个大气压的co2气体气氛)中并将浸渍时间设定为336小时实施时的腐蚀速度为0.127mm/年以下。

21.另外,在此所述的“优良的耐硫化物应力开裂性(耐ssc性)”是指如下情况:将试验片浸渍到向保持于高压釜中的试验液:20质量%nacl水溶液(液温:25℃、h2s:0.1个大气压、co2:0.9个大气压的气氛)中添加乙酸 乙酸钠而将ph调节为3.5的水溶液中,将浸渍时间设定为720小时,施加屈服应力的90%作为负荷应力,试验后的试验片不发生开裂。

22.另外,在此所述的“优良的酸环境中的耐腐蚀性”是指如下情况:将试验片浸渍到加热至80℃的15质量%盐酸溶液中并将浸渍时间设定为40分钟实施时的腐蚀速度为

600mm/年以下。

23.用于解决问题的方法

24.本发明人为了实现上述目的,特别是对影响酸环境中的不锈钢的耐腐蚀性的各种因素进行了深入研究。其结果是,通过在含有cr、mo、ni、cu、w的基础上含有规定量以上的co,能够得到酸环境中的充分的耐腐蚀性。

25.本发明是基于上述见解进一步加以研究而完成的。即,本发明的主旨如下。

26.[1]一种不锈钢无缝钢管,

[0027]

具有如下成分组成:以质量%计含有c:0.06%以下、si:1.0%以下、p:0.05%以下、s:0.005%以下、cr:大于15.7%且18.0%以下、mo:1.8%以上且3.5%以下、cu:1.5%以上且3.5%以下、ni:2.5%以上且6.0%以下、al:0.10%以下、n:0.10%以下、o:0.010%以下、w:0.5%以上且2.0%以下、co:0.01%以上且1.5%以下,并且c、si、mn、cr、ni、mo、cu、n满足下述式(1),余量由fe和不可避免的杂质构成,

[0028]

具有以体积率计含有25%以上的马氏体相、65%以下的铁素体相和40%以下的残余奥氏体相的组织,

[0029]

并且具有758mpa以上的屈服强度。

[0030]

13.0≤-5.9

×

(7.82 27c-0.91si 0.21mn-0.9cr ni-1.1mo 0.2cu 11n)≤55.0

····

(1)

[0031]

在此,c、si、mn、cr、ni、mo、cu、n:各元素的含量(质量%)。其中,对于各元素,在不含有时设为0(零)(质量%)。

[0032]

[2]如[1]所述的不锈钢无缝钢管,其中,在上述成分组成的基础上,以质量%计还含有选白mn:1.0%以下、nb:0.30%以下中的一种或两种。

[0033]

[3]如[1]或[2]所述的不锈钢无缝钢管,其中,具有上述成分组成,具有以体积率计含有40%以上的马氏体相、60%以下的铁素体相和30%以下的残余奥氏体相的组织,并且具有862mpa以上的屈服强度。

[0034]

[4]如[1]~[3]中任一项所述的不锈钢无缝钢管,其中,在上述成分组成的基础上,以质量%计还含有选白v:1.0%以下、b:0.01%以下、ta:0.3%以下中的一种或两种以上。

[0035]

[5]如[1]~[4]中任一项所述的不锈钢无缝钢管,其中,在上述成分组成的基础上,以质量%计还含有选白ti:0.3%以下、zr:0.3%以下中的一种或两种。

[0036]

[6]如[1]~[5]中任一项所述的不锈钢无缝钢管,其中,在上述成分组成的基础上,以质量%计还含有选白ca:0.01%以下、rem:0.3%以下、mg:0.01%以下、sn:0.2%以下、sb:1.0%以下中的一种或两种以上。

[0037]

[7]一种不锈钢无缝钢管的制造方法,其是[1]~[6]中任一项所述的不锈钢无缝钢管的制造方法,其中,

[0038]

由钢管原材制成规定尺寸的无缝钢管,

[0039]

接着实施如下淬火处理:将上述无缝钢管加热至850~1150℃范围的温度后,以空冷以上的冷却速度冷却至表面温度为50℃以下,

[0040]

接着对实施了上述淬火处理对的上述无缝钢管实施加热至500~650℃的温度的回火处理。

[0041]

发明效果

[0042]

根据本发明,能够得到具有屈服强度为758mpa(110ksi)以上的高强度和优良的耐腐蚀性的不锈钢无缝钢管。

具体实施方式

[0043]

本发明的不锈钢无缝钢管为如下所述的不锈钢无缝钢管,其具有以质量%计含有c:0.06%以下、si:1.0%以下、p:0.05%以下、s:0.005%以下、cr:大于15.7%且18.0%以下、mo:1.8%以上且3.5%以下、cu:1.5%以上且3.5%以下、ni:2.5%以上且6.0%以下、al:0.10%以下、n:0.10%以下、o:0.010%以下、w:0.5%以上且2.0%以下、co:0.01%以上且1.5%以下、并且c、si、mn、cr、ni、mo、cu、n满足下述式(1)、余量由fe和不可避免的杂质构成的成分组成,具有以体积率计含有25%以上的马氏体相、65%以下的铁素体相和40%以下的残余奥氏体相的组织,并且具有758mpa以上的屈服强度。

[0044]

13.0≤-5.9

×

(7.82 27c-0.91si 0.21mn-0.9cr ni-1.1mo 0.2cu 11n)≤55.0

····

(1)

[0045]

在此,c、si、mn、cr、ni、mo、cu、n:各元素的含量(质量%)。其中,对于各元素,在不含有时设为0(零)(质量%)。

[0046]

首先,对本发明的无缝钢管的成分组成的限定理由进行说明。以下,只要没有特别说明,则质量%简记为%。

[0047]

c:0.06%以下

[0048]

c是在炼钢过程中不可避免地含有的元素。含有超过0.06%的c时,耐腐蚀性降低。因此,c含量设定为0.06%以下。优选c含量为0.05%以下、进一步优选为0.04%以下。如果考虑脱碳成本,则c含量优选为0.002%以上、进一步优选为0.003%以上。

[0049]

si:1.0%以下

[0050]

si是作为脱氧剂发挥作用的元素。但是,含有超过1.0%的si时,热加工性、耐腐蚀性降低。因此,si含量设定为1.0%以下。优选si含量为0.7%以下、进一步优选为0.5%以下。只要能够得到脱氧效果即可,因此下限没有特别设定,但从得到充分的脱氧效果的目的出发,优选si含量为0.03%以上、进一步优选为0.05%以上。

[0051]

p:0.05%以下

[0052]

p是使耐二氧化碳气体腐蚀性、耐硫化物应力开裂性等耐腐蚀性降低的元素,在本发明中优选尽可能减少,但如果为0.05%以下则可以允许。因此,p含量设定为0.05%以下。优选p含量为0.04%以下、进一步优选为0.03%以下。

[0053]

s:0.005%以下

[0054]

s是使热加工性显著降低、阻碍热制管工序的稳定作业的元素。另外,s在钢中以硫化物系夹杂物的形式存在,使耐腐蚀性降低。因此,优选尽可能减少,但如果为0.005%以下则可以允许。因此,s含量设定为0.005%以下。优选s含量为0.004%以下、进一步优选为0.003%以下。

[0055]

cr:大于15.7%且18.0%以下

[0056]

cr是形成钢管表面的保护覆膜而有助于耐腐蚀性提高的元素,cr含量为15.7%以下时,不能确保期望的耐二氧化碳气体腐蚀性、酸环境中的耐腐蚀性和耐硫化物应力开裂

性。因此,需要含有大于15.7%的cr。另一方面,含有超过18.0%的cr时,铁素体分率变得过高,不能确保期望的强度。因此,cr含量设定为大于15.7%且18.0%以下。优选cr含量为16.0%以上、进一步优选为16.3%以上。另外,优选cr含量为17.5%以下、更优选为17.2%以下、进一步优选为17.0%以下。

[0057]

mo:1.8%以上且3.5%以下

[0058]

mo使钢管表面的保护覆膜稳定化,使对c1-、低ph引起的点蚀的抵抗性增加,从而提高耐二氧化碳气体腐蚀性和酸环境中的耐腐蚀性。另外,mo也提高耐硫化物应力开裂性。为了得到期望的耐腐蚀性,需要含有1.8%以上的mo。另一方面,即使添加超过3.5%的mo,效果也饱和。因此,mo含量设定为1.8%以上且3.5%以下。优选mo含量为2.0%以上、进一步优选为2.2%以上。另外,优选mo含量为3.3%以下、进一步优选为3.0%以下、更优选为2.8%以下、进一步更优选为低于2.7%。

[0059]

cu:1.5%以上且3.5%以下

[0060]

cu使残余奥氏体增加、并且形成析出物而有助于屈服强度的提高,因此,能够在不使低温韧性降低的情况下得到高强度。另外,还具有使钢管表面的保护覆膜变得牢固而提高耐二氧化碳气体腐蚀性和酸环境中的耐腐蚀性的效果。为了得到期望的强度和耐腐蚀性、尤其是耐二氧化碳气体腐蚀性,需要含有1.5%以上的cu。另一方面,含量过多时,钢的热加工性降低,因此cu含量设定为3.5%以下。因此,cu含量设定为1.5%以上且3.5%以下。优选cu含量为1.8%以上、进一步优选为2.0%以上。另外,优选cu含量为3.2%以下、进一步优选为3.0%以下。

[0061]

ni:2.5%以上且6.0%以下

[0062]

ni是使钢管表面的保护覆膜变得牢固而有助于耐腐蚀性的提高、尤其是酸环境中的耐腐蚀性的提高的元素。另外,ni通过固溶强化使钢的强度增加、并且使钢的韧性提高。这样的效果在含有2.5%以上的ni时变得显著。另一方面,含有大于6.0%的ni时,马氏体相的稳定性降低,强度降低。因此,ni含量设定为2.5%以上且6.0%以下。优选ni含量大于3.3%、更优选为3.5%以上、进一步优选为4.0%以上、进一步优选为4.2%以上。另外,优选ni含量为5.5%以下、更优选为5.2%以下、进一步优选为5.0%以下。

[0063]

al:0.10%以下

[0064]

al是作为脱氧剂发挥作用的元素。但是,含有超过0.10%的al时,耐腐蚀性降低。因此,al含量设定为0.10%以下。优选al含量为0.07%以下、进一步优选为0.05%以下。只要得到脱氧效果即可,因此下限没有特别设定,但从得到充分的脱氧效果的目的出发,优选al含量为0.005%以上、进一步优选为0.01%以上。

[0065]

n:0.10%以下

[0066]

n是在炼钢过程中不可避免地含有的元素,也是提高钢的强度的元素。但是,含有超过0.10%的n时,形成氮化物而使耐腐蚀性降低。因此,n含量设定为0.10%以下。优选n含量为0.08%以下、进一步优选n含量为0.07%以下。n含量的下限值没有特别设定,但极度地降低n含量会导致炼钢成本的增大。因此,优选n含量为0.002%以上、进一步优选为0.003%以上。

[0067]

o:0.010%以下

[0068]

o(氧)在钢中以氧化物的形式存在,因此对各种特性带来不良影响。因此,在本发

明中,优选尽可能减少。特别是o超过0.010%时,热加工性、耐腐蚀性降低。因此,o含量设定为0.010%以下。

[0069]

w:0.5%以上且2.0%以下

[0070]

w是有助于提高钢的强度、并且使钢管表面的保护覆膜稳定化从而能够提高耐二氧化碳气体腐蚀性和酸环境中的耐腐蚀性的元素。另外,w也能够提高耐硫化物应力开裂性。w通过与mo复合含有,特别是使耐腐蚀性显著提高。通过含有0.5%以上的w,能够得到期望的耐二氧化碳气体腐蚀性和酸环境中的耐腐蚀性。另一方面,即使含有超过2.0%的w,效果也饱和。因此,w含量设定为2.0%以下。优选w含量为0.8%以上、进一步优选为1.0%以上。另外,w含量优选为1.8%以下、进一步优选为1.5%以下。

[0071]

co:0.01%以上且1.5%以下

[0072]

co是不仅使耐腐蚀性提高而且使强度增加的元素。为了得到期望的酸环境中的耐腐蚀性,含有0.01%以上的co。另一方面,即使含有超过1.5%的co,效果也饱和。因此,在本发明中,将co含量设定为0.01%以上且1.5%以下。另外,优选co含量为0.05%以上、进一步优选为0.10%以上。另外,优选co含量为1.0%以下、进一步优选为0.5%以下。

[0073]

在本发明中,在满足上述成分组成的同时,还以满足下述(1)式的方式含有c、si、mn、cr、ni、mo、cu、n。

[0074]

13.0≤-5.9

×

(7.82 27c-0.91si 0.21mn-0.9cr ni-1.1mo 0.2cu 11n)≤55.0

····

(1)

[0075]

在此,c、si、mn、cr、ni、mo、cu、n为各元素的含量(质量%)。其中,对于各元素,在不含有时设为0(零)(质量%)。

[0076]

(1)式的

“‑

5.9

×

(7.82 27c-0.91si 0.21mn-0.9cr ni-1.1mo 0.2cu 11n)”(以下,也简记为(1)式的中央的多项式、中央值)是作为表示铁素体相的生成倾向的指数而求出的,如果将(1)式所示的合金元素调整为满足(1)式而含有,则能够稳定地实现由马氏体相和铁素体相、或者进一步与残余奥氏体相构成的复合组织。需要说明的是,在不含有(1)式中记载的合金元素的情况下,将该元素的含量设为零%来处理(1)式的中央的多项式的值。

[0077]

上述(1)式的中央的多项式的值小于13.0时,铁素体相减少,制造时的成品率降低。

[0078]

另一方面,上述(1)式的中央的多项式的值超过55.0时,铁素体相以体积率计超过65%,不能确保期望的强度。

[0079]

因此,本发明中规定的(1)式中,将作为下限的左边值设定为13.0,将作为上限的右边值设定为55.0。

[0080]

本发明中规定的(1)式的作为下限的左边值优选为15.0、进一步优选为20.0。另外,优选上述右边值为50.0、更优选为45.0、进一步优选为40.0。

[0081]

在本发明中,上述成分组成以外的余量由fe和不可避免的杂质构成。

[0082]

另外,在本发明中,可以在上述基本的成分组成的基础上进一步含有一种或两种以上的下述可选元素(mn、nb、v、b、ta、ti、zr、ca、rem、mg、sn、sb)。

[0083]

具体而言,在本发明中,可以在上述组成的基础上含有mn:1.0%以下、nb:0.30%以下。

[0084]

另外,在本发明中,可以在上述组成的基础上含有选白v:1.0%以下、b:0.01%以下和ta:0.3%以下中的一种或两种以上。

[0085]

另外,在本发明中,可以在上述组成的基础上含有选白ti:0.3%以下、zr:0.3%以下中的一种或两种。

[0086]

此外,在本发明中,可以在上述组成的基础上含有选白ca:0.01%以下、rem:0.3%以下、mg:0.01%以下、sn:0.2%以下和sb:1.0%以下中的一种或两种以上。

[0087]

mn:1.0%以下

[0088]

mn是作为脱氧材料/脱硫材料发挥作用、使热加工性提高、进而使强度提高的元素,可以根据需要含有。为了得到这样的效果,mn含量优选设定为0.001%以上、更优选为0.01%以上。另一方面,即使含有超过1.0%的mn,效果也饱和,因此,在含有mn的情况下,mn含量设定为1.0%以下。优选mn含量为0.8%以下、进一步优选为0.6%以下。

[0089]

nb:0.30%以下

[0090]

nb是使强度增加的元素,并且是使耐腐蚀性提高的元素,可以根据需要含有。另一方面,即使含有超过0.30%的nb,效果也饱和。因此,在含有nb的情况下,nb含量设定为0.30%以下。优选nb含量为0.25%以下、进一步优选为0.2%以下。另外,优选nb含量为0.01%以上、更优选为0.05%以上、进一步优选大于0.10%。

[0091]

v:1.0%以下

[0092]

v是使强度增加的元素,可以根据需要含有。另一方面,即使含有超过1.0%的v,其效果也饱和。因此,在含有v的情况下,v含量设定为1.0%以下。优选v含量为0.5%以下、进一步优选为0.3%以下。另外,优选v含量为0.01%以上、进一步优选为0.03%以上。

[0093]

b:0.01%以下

[0094]

b是使强度增加的元素,可以根据需要含有。另外,b也有助于热加工性的改善,还具有在制管过程中抑制龟裂、开裂的发生的效果。另一方面,即使含有超过0.01%的b,不仅几乎不会表现出热加工性的改善效果,而且低温韧性降低。因此,在含有b的情况下,b含量设定为0.01%以下。优选b含量为0.008%以下、更优选为0.007%以下。另外,优选b含量为0.0005%以上、进一步优选为0.001%以上。

[0095]

ta:0.3%以下

[0096]

ta是使强度增加的元素,并且是使耐腐蚀性提高的元素,可以根据需要含有。为了得到这样的效果,优选含有0.001%以上的ta。另一方面,即使含有超过0.3%的ta,效果也饱和。因此,在含有ta的情况下,将ta限定为0.3%以下。

[0097]

ti:0.3%以下

[0098]

ti是使强度增加的元素,可以根据需要含有。除了上述效果以外,ti还具有改善耐硫化物应力开裂性的效果。为了得到这样的效果,优选含有0.0005%以上的ti。另一方面,含有超过0.3%的ti时,韧性降低。因此,在含有ti的情况下,将ti含量限定为0.3%以下。

[0099]

zr:0.3%以下

[0100]

zr是使强度增加的元素,可以根据需要含有。除了上述效果以外,zr还具有改善耐硫化物应力开裂性的效果。为了得到这样的效果,优选含有0.0005%以上的zr。另一方面,即使含有超过0.3%的zr,效果也饱和。因此,在含有zr的情况下,将zr含量限定为0.3%以下。

[0101]

ca:0.01%以下

[0102]

ca是通过硫化物的形态控制而有助于耐硫化物应力腐蚀开裂性的改善的元素,可以根据需要含有。为了得到这样的效果,优选含有0.0005%以上的ca。另一方面,即使含有超过0.01%的ca,效果也饱和,不能期待与含量相符的效果。因此,在含有ca的情况下,将ca限定为0.01%以下。

[0103]

rem:0.3%以下

[0104]

rem是通过硫化物的形态控制而有助于耐硫化物应力腐蚀开裂性的改善的元素,可以根据需要含有。为了得到这样的效果,优选含有0.0005%以上的rem。另一方面,即使含有超过0.3%的rem,效果也饱和,不能期待与含量相符的效果。因此,在含有rem的情况下,将rem限定为0.3%以下。

[0105]

需要说明的是,本发明中所述的rem是原子编号21号的钪(sc)和原子编号39号的钇(y)以及从原子编号57号的镧(la)到71号的镥(lu)的镧系元素。本发明中的rem浓度是指从上述rem中选择的一种或两种以上元素的总含量。

[0106]

mg:0.01%以下

[0107]

mg是使耐腐蚀性提高的元素,可以根据需要含有。为了得到这样的效果,优选含有0.0005%以上的mg。另一方面,即使含有超过0.01%的mg,效果也饱和,不能期待与含量相符的效果。因此,在含有mg的情况下,将mg限定为0.01%以下。

[0108]

sn:0.2%以下

[0109]

sn是使耐腐蚀性提高的元素,可以根据需要含有。为了得到这样的效果,优选含有0.001%以上的sn。另一方面,即使含有超过0.2%的sn,效果也饱和,不能期待与含量相符的效果。因此,在含有sn的情况下,将sn限定为0.2%以下。

[0110]

sb:1.0%以下

[0111]

sb是使耐腐蚀性提高的元素,可以根据需要含有。为了得到这样的效果,优选含有0.001%以上的sb。另一方面,即使含有超过1.0%的sb,效果也饱和,不能期待与含量相符的效果。因此,在含有sb的情况下,将sb限定为1.0%以下。

[0112]

接着,对本发明的无缝钢管的组织限定理由进行说明。

[0113]

本发明的无缝钢管具有上述成分组成,具有以体积率计含有25%以上的马氏体相、65%以下的铁素体相和40%以下的残余奥氏体相的组织。

[0114]

在本发明的无缝钢管中,为了确保期望的强度,将马氏体相以体积率计设定为25%以上。优选马氏体相以体积率计为40%以上。在本发明中,含有以体积率计为65%以下的铁素体。含有铁素体相时,能够抑制硫化物应力腐蚀开裂和硫化物应力开裂的扩展,得到优良的耐腐蚀性。另一方面,以体积率计超过65%的大量铁素体相析出时,有时不能确保期望的强度。优选铁素体相以体积率计为5%以上。另外,优选铁素体相以体积率计为60%以下、更优选为55%以下、进一步优选为50%以下。

[0115]

此外,在本发明的无缝钢管中,除了马氏体相和铁素体相以外,还含有以体积率计为40%以下的奥氏体相(残余奥氏体相)。由于残余奥氏体相的存在,延展性、韧性提高。另一方面,以体积率计超过40%的大量奥氏体相析出时,不能确保期望的强度。因此,残余奥氏体相以体积率计设定为40%以下。优选残余奥氏体相以体积率计为5%以上。另外,优选残余奥氏体相以体积率计为30%以下、更优选为25%以下。

[0116]

在此,作为本发明的无缝钢管的上述组织的测定,首先,将组织观察用试验片用vilella’s试剂(将苦味酸、盐酸和乙醇分别以2g、10ml和100ml的比例混合而得到的试剂)腐蚀后用扫描电子显微镜(倍率:1000倍)拍摄组织,使用图像分析装置,算出铁素体相的组织分率(面积率(%))。将该面积率定义为铁素体相的体积率(%)。

[0117]

然后,对x射线衍射用试验片以与管轴方向正交的截面(c截面)为测定面的方式进行磨削和研磨,使用x射线衍射法测定残余奥氏体(γ)相的组织分率。关于残余奥氏体相的组织分率,测定γ的(220)面、0c(铁素体)的(211)面的衍射x射线积分强度,使用下式进行换算。

[0118]

γ(体积率)=100/(1 (iαrγ/iγrα))

[0119]

(在此,iα:α的积分强度、rα:α的晶体学理论计算值、iγ:γ的积分强度、rγ:γ的晶体学理论计算值)

[0120]

另外,将通过上述测定方法求出的铁素体相和残余γ相以外的余量作为马氏体相的分率。本发明中所述的马氏体相中可以含有除了马氏体相、铁素体相和残余奥氏体相以外所含的以体积率计为5%以下的析出物相。

[0121]

以下,对本发明的不锈钢无缝钢管的优选的制造方法进行说明。

[0122]

优选通过转炉等常用的熔炼方法将上述组成的钢水熔炼,通过连铸法、铸锭一开坯轧制法等通常的方法制成钢坯等钢管原材。接着,使用作为通常公知的制管方法的、曼内斯曼式自动轧管机方式(mannesmann-plug mill processor)或曼内斯曼式芯棒式无缝管轧机方式(mannesmann-mandrel mill process)的制管工序,进行热加工而制管,制成规定尺寸的具有上述组成的无缝钢管。热加工后,可以实施冷却处理。冷却工序无需特别限定。只要为本发明的组成范围,则在热加工后以空冷程度的冷却速度冷却至室温。

[0123]

在本发明中,进一步实施包含淬火处理和回火处理的热处理。

[0124]

淬火处理是在再加热到加热温度为850~1150℃范围的温度后以空冷以上的冷却速度进行冷却的处理。此时的冷却停止温度以表面温度计为50℃以下。加热温度低于850℃时,不发生从马氏体向奥氏体的逆相变,并且冷却时不发生从奥氏体向马氏体的相变,不能确保期望的强度。另一方面,加热温度超过1150℃而变为高温时,晶粒粗大化。因此,淬火处理的加热温度设定为850~1150℃范围的温度。优选淬火处理的加热温度为900℃以上。优选淬火处理的加热温度为1100℃以下。

[0125]

另外,冷却停止温度超过50℃时,不能充分地发生从奥氏体向马氏体的相变,残余奥氏体分率变得过量。因此,在本发明中,淬火处理中的冷却中的冷却停止温度设定为50℃以下。

[0126]

另外,在此,“空冷以上的冷却速度”为0.01℃/秒以上。

[0127]

另外,在淬火处理中,为了使壁厚方向上的温度均匀化、防止材质的变动,均热保持时间优选设定为5~30分钟。

[0128]

回火处理是对实施了淬火处理的无缝钢管加热至500~650℃的加热温度(回火温度)的处理。另外,该加热后,可以进行放冷。回火温度低于500℃时,温度过低而不能期待期望的回火效果。另一方面,回火温度为超过650℃的高温时,金属间化合物析出,得不到优良的低温韧性。因此,回火温度设定为500~650℃范围的温度。优选回火温度为520℃以上。优选回火温度为630℃以下。

[0129]

另外,在回火处理中,为了使壁厚方向上的温度均匀化、防止材质的变动,均热保持时间优选设定为5~90分钟。

[0130]

通过实施上述热处理(淬火处理和回火处理),无缝钢管的组织成为以规定的体积率含有特定的马氏体相和铁素体相和残余奥氏体相的组织。由此,能够制成具有期望的强度和优良的耐腐蚀性的不锈钢无缝钢管。

[0131]

以上,通过本发明得到的不锈钢无缝钢管是屈服强度为758mpa以上的高强度钢管,具有优良的耐腐蚀性。优选屈服强度为862mpa以上。另外,优选屈服强度为1034mpa以下。本发明的不锈钢无缝钢管可以制成油井用不锈钢无缝钢管(油井用高强度不锈钢无缝钢管)。

[0132]

实施例

[0133]

以下,基于实施例,对本发明进一步进行说明。

[0134]

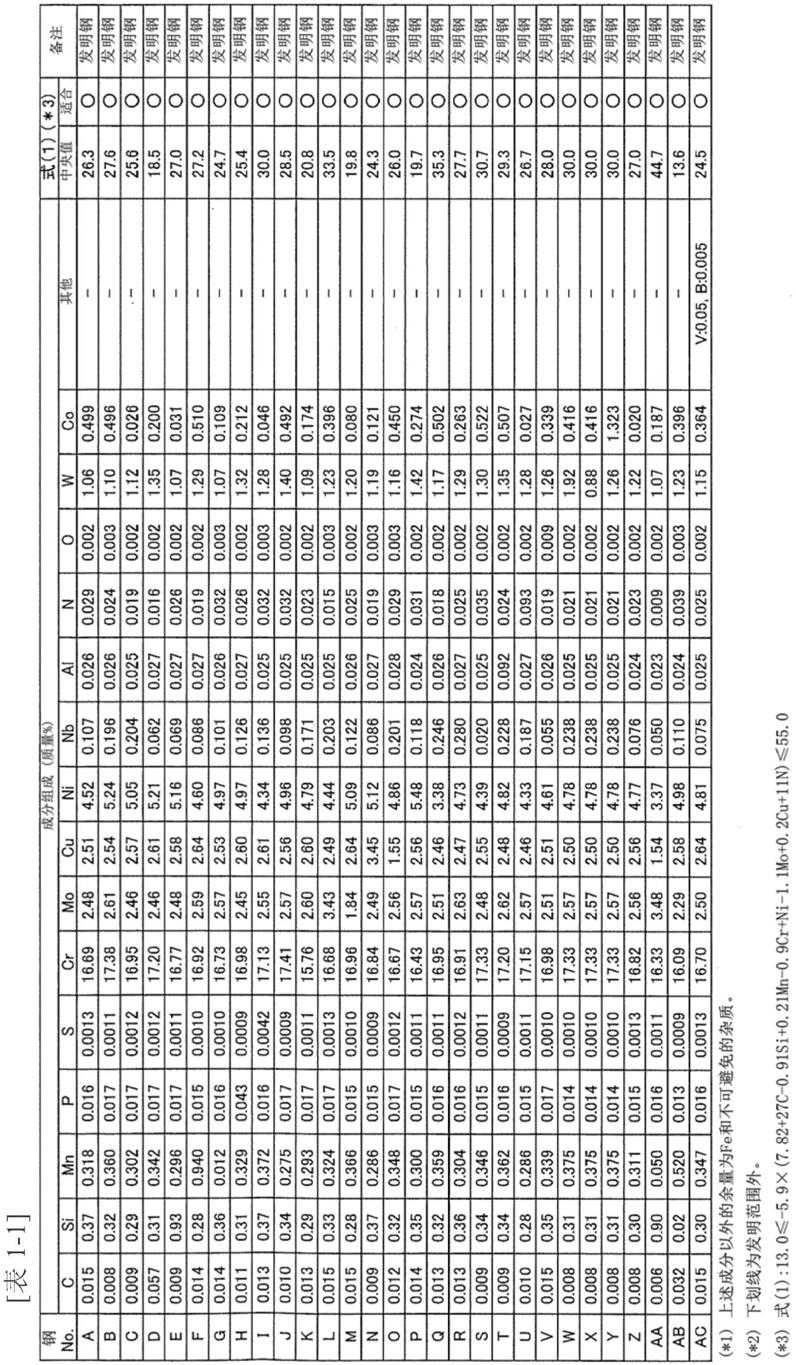

使用表1-1和表1-2所示组成的钢水(钢no.a~bj)铸造出钢管原材后,对钢管原材进行加热,通过使用模型无缝轧机的热加工进行制管,制成外径83.8mm

×

壁厚12.7mm的无缝钢管,进行空冷。此时,热加工前的钢管原材的加热温度设定为1250℃。

[0135]

从得到的无缝钢管上切割出试验片原材,实施如下所述的淬火处理:再加热至960℃的加热温度,将均热保持时间设定为20分钟,冷却(水冷)至30℃的冷却停止温度。然后,进一步实施加热至575℃或620℃的加热温度、将均热保持时间设定为20分钟并进行空冷的回火处理,得到钢管no.1~65。淬火处理时的水冷中的冷却速度为11℃/秒,回火处理时的空冷(放冷)中的冷却速度为0.04℃/秒。关于回火处理时的上述加热温度,钢管no.1~62设定为575℃,钢管no.63~65设定为620℃。

[0136]

[0137][0138]

从得到的完成热处理的试验材料(无缝钢管)上裁取试验片,实施组织观察、拉伸试验和耐腐蚀性试验。试验方法如下所述。

[0139]

(1)组织观察

[0140]

从得到的完成热处理的试验材料上以与管轴方向正交的截面为观察面的方式裁取组织观察用试验片。将得到的组织观察用试验片用vilella’s试剂(将苦味酸、盐酸和乙醇分别以2g、10ml和100ml的比例混合而得到的试剂)腐蚀后用扫描电子显微镜(倍率:1000倍)拍摄组织,使用图像分析装置,算出铁素体相的组织分率(面积率(%))。将该面积率作为铁素体相的体积率(%)。

[0141]

另外,从得到的完成热处理的试验材料上裁取x射线衍射用试验片,以与管轴方向正交的截面(c截面)为测定面的方式进行磨削和研磨,使用x射线衍射法测定残余奥氏体(γ)相的组织分率。对于残余奥氏体相的组织分率,测定γ的(220)面、α(铁素体)的(211)面的衍射x射线积分强度,使用下式进行换算。

[0142]

γ(体积率)=100/(1 (iαrγ/iγrα))

[0143]

(在此,iα:α的积分强度、rα:α的晶体学理论计算值、iγ:γ的积分强度、rγ:γ的晶体学理论计算值)

[0144]

需要说明的是,马氏体相的分率是铁素体相和残留γ相以外的余量。

[0145]

(2)拉伸试验

[0146]

从得到的完成热处理的试验材料上以管轴方向为拉伸方向的方式裁取api(american petroleum institute,美国石油学会)弧状拉伸试验片,依据api的规定实施拉伸试验,求出拉伸特性(屈服强度ys)。将屈服强度ys为758mpa以上的试样作为高强度设为合格,将低于758mpa的试样设为不合格。

[0147]

(3)耐腐蚀性试验(耐二氧化碳气体腐蚀性试验和酸环境中的耐腐蚀性试验)

[0148]

通过机械加工由得到的完成热处理的试验材料制作厚度3mm

×

宽度30mm

×

长度40mm的腐蚀试验片,实施腐蚀试验,对耐二氧化碳气体腐蚀性和酸环境中的耐腐蚀性进行评价。

[0149]

对耐二氧化碳气体腐蚀性进行评价的腐蚀试验如下实施:将上述腐蚀试验片浸渍到保持于高压釜中的试验液:20质量%nacl水溶液(液温:200℃、30个大气压的co2气体气氛)中,将浸渍时间设定为14天(336小时)。对于试验后的试验片,测定重量,求出由腐蚀试验前后的重量减量计算出的腐蚀速度。将腐蚀速度为0.127mm/年以下的试样设为合格,将大于0.127mm/年的试样设为不合格。

[0150]

另外,对酸环境中的耐腐蚀性进行评价的腐蚀试验如下实施:将试验片浸渍到加热至80℃的15质量%盐酸溶液中,将浸渍时间设定为40分钟。对于试验后的试验片,测定重量,求出由腐蚀试验前后的重量减量计算出的腐蚀速度。将腐蚀速度为600mm/年以下的试样设为合格,将大于600mm/年的试样设为不合格。

[0151]

(4)耐硫化物应力开裂试验(耐ssc试验)

[0152]

依据nace tm0177 method a,通过机械加工由上述试验片原材制作圆棒状试验片(直径:6.4mmφ),实施耐硫化物应力开裂试验(耐ssc试验)。在此,“nace”是national association of corrosion engineering(美国腐蚀工程师协会)的缩写。

[0153]

耐ssc试验如下实施:将试验片浸渍到向保持于高压釜中的试验液:20质量%nacl水溶液(液温:25℃、h2s:0.1个大气压、co2:0.9个大气压的气氛)中添加乙酸 乙酸钠而将ph调节为3.5的水溶液中,将浸渍时间设定为720小时,施加屈服应力的90%作为负荷应力。对

于试验后的试验片,观察有无开裂。在本发明中,将试验后的试验片不发生开裂的情况评价为合格。需要说明的是,在表2中,将不发生开裂的情况以符号

○

表示,将发生开裂的情况以符号

×

表示。

[0154]

将所得到的结果示于表2中。

[0155]

[表2]

[0156][0157]

下划线为友明范围外。

[0158]

(*1)m:马氏体相、f:铁素体相、a:残余奥氏体相

[0159]

本发明例均为具有屈服强度ys为758mpa以上的高强度、并且含有co2、cl-的200℃这样高温的腐蚀环境下的耐腐蚀性(耐二氧化碳气体腐蚀性)、酸环境中的耐腐蚀性和耐硫化物应力开裂性优良的不锈钢无缝钢管。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。