1.本发明涉及锰离子的回收利用,特别是一种高锰锌精矿氧压浸出液除锰的方法。

背景技术:

2.高锰锌精矿主要分布在我国云贵高原、非洲南部等地区。在采用氧压技术处理高锰锌精矿时,国内锌精矿浸出物料含锰0.1%左右,但高锰锌精矿中锰含量高(~3%),经加压浸出后,原料中的锌、锰基本都被浸出至溶液中,使得浸出液中锰浓度可达10g/l以上,如此高的锰浓度,难以满足后续锌电积时一般要控制mn

2

浓度~5g/l的技术要求。因此,氧压浸出处理高锰锌精矿时,对所得浸出液需要进行除锰工序。

3.溶液中除锰方法,有采用高锰酸钾或过硫酸盐进行除锰,其除锰效果较好。比如公开号为cn112978897a的专利公开了一种锌冶炼过程溶液的除铁锰方法。该方法包括以下步骤:向锌冶炼过程溶液中加入催化剂,并向其中通入氧化剂,以使锌冶炼过程溶液中的铁离子和锰离子进行催化氧化反应,形成含铁锰渣的浆料;将含铁锰渣的浆料进行固液分离,得到铁锰渣和除铁锰后液;其中,催化剂选自含二氧化硫气体、含亚硫酸根的盐中的一种或多种。但是类似于该发明的方法或其实际除锰效果并不理想,或会引入大量na或k离子,当富锌的硫酸锌溶液中存在大量的na或k离子时,锌溶液与冶炼系统循环后,无法降低其浓度,进一步富集后,锌溶液中的锌会发生结晶现象,导致输送管道堵塞,影响生产。而且高锰酸钾和过硫酸盐的除锰成本较高,约5000元/tzn。采用萃取法进行除锰时,萃取时zn会优先mn被萃取,由于浸出液中zn离子浓度要大于锰离子浓度,因此也不宜采用萃取法进行除锰。

技术实现要素:

4.本发明所要解决的技术问题是,针对现有技术不足,提供一种高锰锌精矿氧压浸出液除锰的方法,可高效脱除锌浸出液中的锰离子,且除锰过程不引入杂质元素,保证了锌电积工序正常生产。

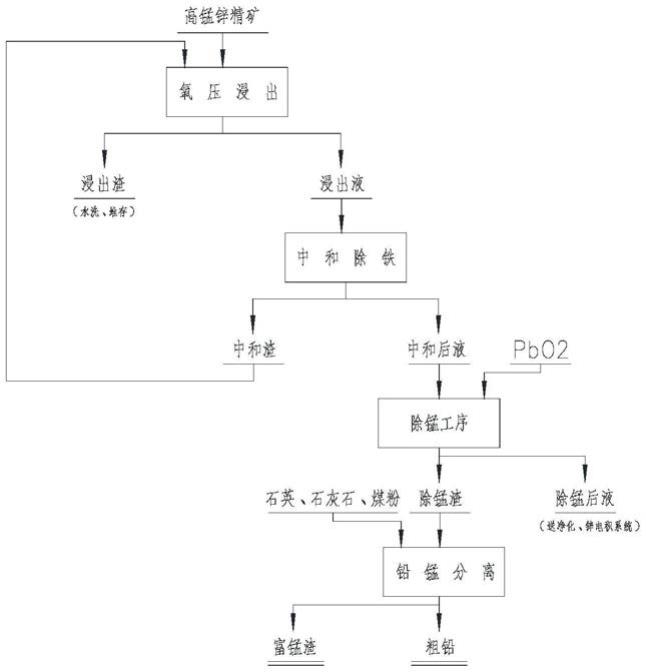

5.为解决上述技术问题,本发明所采用的技术方案是:本发明公开了一种高锰锌精矿氧压浸出液除锰的方法,包括以下步骤:

6.s1、将高锰锌精矿磨矿后进行氧压浸出,产出氧浸液和氧浸渣;其中氧浸液中锰离子的浓度大于8g/l;

7.s2、在氧浸液中加入中和除铁剂,得到除铁后液和除铁渣;

8.s3、在除铁后液中加入pbo2除锰,得到高铅锰渣和除锰后液。

9.氧浸液成分:(zn~150g/l,mn~15g/l,残酸约50g/l)。若不先进行中和除铁则会发生副反应,消耗脱锰剂:

10.2pbo2 2h2so4=2h2o o2 2pbso4↓

11.采用pbo2除锰,可高效脱除锌浸出液中的锰离子,且除锰过程不引入杂质元素(na或k离子),进一步富集后,避免锌溶液中的锌发生结晶现象,避免出现输送管道堵塞,保证正常生产。

12.本发明中先进行除铁,并采用pbo2除锰,不引入na或k离子,共同作用保证了锌电积工序正常生产,二者缺一不可。所得除锰产物可作为火法炼铅原料或铅系统配料,可制得粗铅和富锰渣,实现了过程锰、铅的高效回收。

13.本发明的化学反应原理如下:

14.pbo2 mnso4=2mno2↓

pbso4↓ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

15.进一步地,其中氧浸液中锰离子的浓度为10~18g/l。

16.进一步地,高锰锌精矿与pbo2的质量比为300:20-50,pbo2分批加入,反应开始前加入60%~80%,反应终点前2~5min加入20%~40%。若一次性加入pbo2会出现刚开始反应剧烈,后期反应较慢,影响整体反应效果。本技术采用分批加入pbo2的加料制度,可进一步提高pbo2的除锰效率,提高pbo2的利用率。

17.进一步地,pbo2的粒度为-200目》95%,保证高的反应活性。

18.进一步地,s3中除锰步骤的温度为15~50℃,时间为5~20min。

19.进一步地,s2中的中和除铁剂为锌焙砂或石灰石,ph 4~5。

20.除铁的过程利用的是fe离子于ph4~5的发生沉淀。锌焙砂是硫化锌(含锌50%左右)经过沸腾焙烧后的产物,物相主要是氧化锌,含锌60%左右。中和除铁剂是为了将氧压浸出液中《10g/l的硫酸中和至ph 4~5,中和除铁剂要求不能带入杂质且便宜,锌焙砂或石灰石均能较好的满足。此工艺的主要目的是锌溶液后续电积的净化要求。除锰后液再送净化、电积、熔铸,除锰和净化时溶液ph基本保持不变(与除铁后液ph相同),所以控制除铁后液的ph 4~5。

21.进一步地,s2中控制反应温度70~80℃,时间2~3h。

22.进一步地,所述的高锰锌精矿氧压浸出液除锰的方法还包括:

23.s4、粗铅及高锰渣回收:高铅锰渣干燥后与煤粉、石英石、石灰石、氧化铁进行混合,混合后于1250℃~1350℃进行还原熔炼,得到粗铅和富锰渣。

24.粗铅及高锰渣回收的化学反应原理如下:

25.富锰渣:mno2 c=mno co

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

26.粗铅:pbso4 c=pb so2 co2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

27.进一步地,s4中cao/sio2的重量比为0.4~0.6,feo/sio2重量比为1.4~1.8,煤粉加入量为干基高铅锰渣重量的8~15%,反应时间2~4h。

28.控制cao/sio2、feo/sio2比值以及合适的反应温度,获得高品位的粗铅以及富锰渣产品。其中cao、sio2、feo均为原料中的有效成分。

29.进一步地,s1中氧压浸出的工艺参数为液固比4~7:1,酸锌摩尔比0.8~1.0,反应温度145~155℃,压力1.0~1.2mpa,时间90~180min。

30.(1)液固比是为了控制浸出液中锌浓度,如果太稀了高压釜的效率低,而太浓了高压釜搅拌阻力大,严重时甚至搅不动;酸锌摩尔比(即开始反应时的硫酸摩尔数:精矿中锌的摩尔数)是为了控制合适的终酸,如果酸锌摩尔比太大,则终酸会太高,需要中和的酸量大,而酸锌摩尔比太小,则锌浸出率会低。(2)温度也是为了保证锌浸出率,若温度太低,浸出率会低,若温度太高,s氧化严重,终酸会高。(3)150℃时,水的饱和蒸汽压为0.48mpa,总压为1.0~1.2时,氧分压为0.5~0.7mpa,可保证锌的浸出率。(4)适宜的浸出时间也是为了保证锌的浸出率和生产效率。

31.进一步地,s1中高锰锌精矿磨矿后得到矿浆,矿浆粒度小于40μm。

32.粒度是为了保证原料中锌的浸出率,通常湿法冶金的原料都要控制一定的粒度。球磨介质(如钢球、锆珠等)可以与矿良好接触,保证磨矿效率,使球磨后粒度小于40μm。

33.s4中高铅锰渣干燥至含水5%~8%。含水过多,耗能增加,影响烟气处理系统正常运转。

34.与现有技术相比,本发明所具有的有益效果为:

35.(1)本发明提供一种高锰锌精矿氧压浸出液除锰及脱锰产物铅锰回收的方法,可高效脱除掉锌浸出液中的锰离子,且除锰过程不引入杂质元素,保证了锌电积工序正常生产,所得除锰产物可作为火法炼铅原料或铅系统配料,得到粗铅和富锰渣,实现了过程锰、铅的高效回收。

36.(2)除锰渣经火法造渣还原熔炼后,得到粗铅和富锰渣,富锰渣可用于锰铁生产,实现了有价金属的高效回收。

37.(3)采用氧压浸出单独处理高锰锌精矿,锌浸出率高,达95%以上,且不产硫酸,适用于硫酸用途少及销售困难的地区。

附图说明

38.图1为本发明一实施例的工艺流程图。

具体实施方式

39.实施例1

40.将300g高锰锌精矿(zn 46%,mn 2.9%)加水进行磨矿,控制矿浆质量浓度65%,磨矿后矿浆粒度小于40μm,将磨好的矿浆加入高压釜进行氧压浸出,加入硫酸体系废电解液(主要为硫酸和硫酸锌),控制液固比5:1,酸锌摩尔比0.8,反应温度145℃,压力1.0mpa,时间120min,产出氧浸液(其中氧浸液中锰离子的浓度为9.6g/l)及氧浸渣(zn 1.07%,mn 0.46%),锌浸出率98.20%,锰浸出率88.23%。将氧浸液进行中和除铁,加入石灰乳,控制反应温度70℃,时间2h,终点ph 4,产出中和后液1.5l(zn118g/l,mn 9.6g/l)。

41.于中和后液1.5l中,先加入24gpbo2(pbo2的粒度为-200目为96%),反应7min,随后加入6g pbo2(pbo2的粒度为-200目为96%),再反应3min,于室温下共反应10min,经过滤后,形成铅锰渣52g(含mn 13.7%,pb 51.97%),将含锰后液(zn 118g/l,mn 5.2g/l)送入后续的净化、电积、熔铸生产电锌。

42.取铅锰渣经水洗、烘干燥至(含水8%)100g,与煤粉10g、石英石6g、石灰石5g,氧化铁皮10g,进行混合,控制cao/sio

2 0.4,feo/sio

2 1.4,煤粉加入量为10%。混合后于1300℃进行还原熔炼,反应时间2h后,随炉冷,得到粗铅和富锰渣。粗pb含pb 95.2%,富铅渣含mn 37.02%,fe 18.92%。

43.实施例2

44.将300g高锰锌精矿(zn 46%,mn 2.9%)加水进行磨矿,控制矿浆质量浓度65%,磨矿后矿浆粒度小于40μm,将磨好的矿浆加入高压釜进行氧压浸出,加入硫酸体系废电解液(主要为硫酸和硫酸锌),控制液固比4:1,酸锌摩尔比0.9,反应温度150℃,压力1.2mpa,时间180min,产出氧浸液(其中氧浸液中锰离子的浓度为12.52g/l)及氧浸渣(zn 0.52%,

mn 0.31%),锌浸出率99.32%,锰浸出率95.21%。将氧浸液进行中和除铁,加入石灰乳,控制反应温度80℃,时间3h,终点ph 4.5,产出中和后液1.2l(zn 149.2g/l,mn 12.52g/l)。

45.于中和后液1.2l中,先加入24gpbo2(pbo2的粒度为-200目为98%),反应10min,随后加入16g pbo2(pbo2的粒度为-200目为98%),再反应5min,于50℃温度下共反应15min,经过滤后,形成铅锰渣69g(含mn 13.56%,pb 52.02%),将含锰后液(zn 149g/l,mn 5.05g/l)送入后续的净化、电积、熔铸生产电锌。

46.取铅锰渣经水洗、烘干燥至(含水8%)100g,与煤粉15g、石英石6g、石灰石6g,氧化铁皮12g,进行混合,控制cao/sio

2 0.5,feo/sio

2 1.5,煤粉加入量为15%。混合后于1350℃进行还原熔炼,反应时间2h后,随炉冷,得到粗铅和富锰渣。粗pb含pb 96.5%,富铅渣含mn 36.56%,fe 16.74%。

47.本技术项目不引入杂质离子,即不影响锌冶炼系统正常生产,使得mn合理的进行开路。此外,富锰高铅渣可作为粗铅的冶炼原料,铅、锰得以分别回收,实现了有价金属的综合回收的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。