1.本发明涉及铝合金材料领域,尤其涉及高强高导热高导电的高压铸造铝合金。

背景技术:

2.随着科技的发展,大量电子产品充斥着人们的生活,比如通讯和汽车等行业,在该行业内常通过增加大量的电子元器件来提高产品的使用性能,但是在增加更多元器件的同时,产品会产生更多的热量。与此同时,这些电子元器件通常是用铝合金来制成,这样一来,就要求铝合金具有一定的强度之外,还要求其具有较高的导电和导热性能。

3.目前,常规adc12铝合金材料抗拉强度大于290mpa、屈服强度大于154mpa且延伸率大于1%,但导热系数只有96m/w.k,不能满足市场大于150m/w.k的需求。在现有铝合金材料基础上开发的很多高导热铸造铝合金,主要以alsi系为主,该系列导热材料有优良的铸造性能及机械性能,市面上最佳的alsi系导电材料主要以ci-21为代表,该材料原材料的导电25ms/m,但是压铸成型后因硅的存在而偏析,最终导致在产品上检测只有20ms/m,需要通过热处理例如320度加热2小时后才能够能达到28ms/m,这样既增加生产成本又增加了产品废品率。但是如果不加硅或者硅含量过低,这势必会使铸造铝合金的抗拉强度以及屈服强度下降,从而使得铸造铝合金抗拉强度和屈服强度无法达到200mpa和105mpa以上。

技术实现要素:

4.本发明的一个优势在于提供高强高导热高导电的高压铸造铝合金,制得所述铸造铝合金处于铸态时具有大于105mpa的屈服强度、大于200mpa的抗拉强度和大于5%的断裂延伸率,同时具有较强的导电性能(大于150m/w.k)和导热(大于150m/w.k)性能。

5.本发明的一个优势在于提供高强高导热高导电的高压铸造铝合金,所述铝和镍可以结合产生铝镍共晶体,从而改善合金熔体的流动性能,使得制得的铝合金具有良好的微观组织均匀性,进而提升铸造铝合金的抗拉强度和屈服强度。

6.本发明的一个优势在于提供高强高导热高导电的高压铸造铝合金,不需要对压铸成型后的铝合金进行热处理,即可制得导电性能和导热性能较高的铸造铝合金。

7.为达到本发明以上至少一个优势,本发明的一个优势在于提供高强高导热高导电的高压铸造铝合金,所述高强高导热高导电的高压铸造铝合金包括:最多0.3重量%的硅,最多0.5重量%的铁,最多0.2重量%的镁,5.0-7.0重量%的镍,最多0.2重量%的铜,0.05-0.2重量%的混合稀土,最多0.1重量%的杂质,其余为铝。

8.根据本发明一实施例,所述高强高导热高导电的高压铸造铝合金包括0.01~0.15重量%的硅。

9.根据本发明一实施例,所述高强高导热高导电的高压铸造铝合金包括0.2~0.4重量%的铁。

10.根据本发明一实施例,所述高强高导热高导电的高压铸造铝合金包括0.01~0.1重量%的镁。

11.根据本发明一实施例,所述高强高导热高导电的高压铸造铝合金包括0.01~0.05重量%的铜。

12.根据本发明一实施例,所述高强高导热高导电的高压铸造铝合金包括0.05~0.15重量%的混合稀土。

13.根据本发明一实施例,所述混合稀土包括混合镧铈稀土,镧与铈质量含量比例控制在3:7-4:6。

14.为达到本发明以上至少一个优势,本发明的一个优势在于提供高强高导热高导电的高压铸造铝合金的制备方法,包括按照预定的顺序,先熔融如上任一项所述的高强高导热高导电的高压铸造铝合金的各个组分后压铸以制得高强高导热高导电的高压铸造铝合金。

15.根据本发明一实施例,按照预定的顺序先熔融各个组分后压铸包括以下步骤:

16.根据本发明一实施例,先将铝和镍加热至其全部熔化后在720-740℃的温度下保温2小时,然后加入硅、铁、镁和铜,并在加入的硅、铁、镁和铜均熔化后加入混合稀土精炼,最后压铸制得高强高导热高导电的高压铸造铝合金。

17.根据本发明一实施例,在加入的所述硅、铁、镁和铜均熔化之后,加入所述混合稀土之前,加入铝合金精炼剂。

附图说明

18.图1示出了本发明的铝镍合金共晶图。

19.图2示出了本发明的高强高导热高导电的高压铸造铝合金的合金金相图。

具体实施方式

20.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

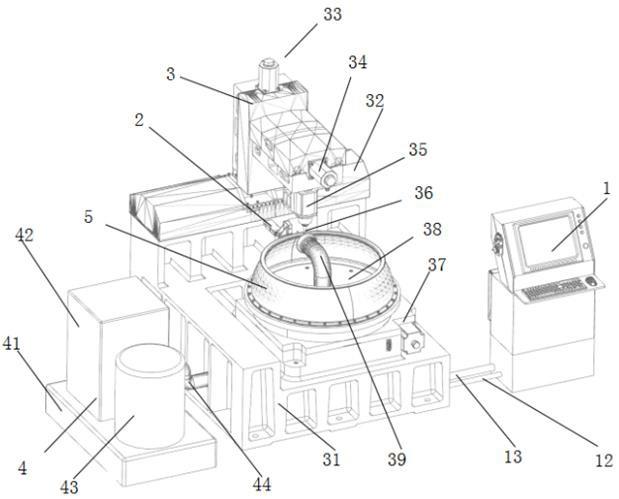

21.依本发明的高强高导热高导电的高压铸造铝合金,其中高强高导热高导电的高压铸造铝合金可以通过1250t高压压铸机生产通讯配件及其它需要导电导热的新能源汽车。

22.在本发明的实施例中,所述高强高导热高导电的高压铸造铝合金包括:最多0.3重量%的硅,最多0.5重量%的铁,最多0.2重量%的镁,5.0-7.0重量%的镍,最多0.2重量%的铜,0.05-0.2重量%的混合稀土,最多0.1重量%的杂质,其余为铝。优选地,所述高强高导热高导电的高压铸造铝合金经过先熔融后压铸制得。

23.现有技术中制备铸造铝硅合金时,为了保证铸造铝硅合金的强度(屈服强度和抗拉伸强度),硅组分含量往往较高,且对于高压铸造的铝合金来说,有一个快速冷却的过程,硅组分在高压压铸过程会发生偏析现象,因而导致铸造铝硅合金的导电性能和导热性能偏低。

24.本发明的高强高导热高导电的高压铸造铝合金采用适量镍和混合稀土,参考图1,结合附图1分析可以知道,铝镍合金共晶点接近3%,即铝镍发生共晶反应时镍含量接近3%,然而当镍含量在共晶点附近时,制得的铝合金的屈服强度和/或抗拉强度太低,例如铝

合金压铸后抗拉强度低于200mpa,无法保证压铸产品的顺利脱模。而镍含量过高时,制得的铝合金的屈服强度和/或抗拉强度虽然有所增加,但导电系数会降低,因此本发明优选5.0-7.0重量%的镍。作为优选地,所述镍的含量为6.5%-7.0,在该含量下时,镍组分与铝组分结合生成铝镍共晶体,从而有效提高生成的合金熔体的微观组织均匀性,合金熔体的凝固补缩特性也大幅提升,使得后续压铸凝固过程中硅的偏析越少,参考图2,从图2中可以看出,制备得到的铸造铝合金的微观组织均匀性较好,进而使得制得的铸造铝合金在不需热处理时即可具有高导电率和高导热率,从而克服现有技术中的铸造铝硅合金中由于硅偏析导致的导电率和导热率偏低的缺点。同时,得益于所述高强高导热高导电的高压铸造铝合金微观组织的均匀性,所述高强高导热高导电铸造合金的机械性能如断裂延伸率稳定性大幅提升,尺寸稳定性也得到相应的提高,同时适量的镍还能提高铝基体的屈服强度和/或抗拉强度及硬度。

25.另外,所述硅最多0.3重量%,该区间内硅含量能最大减少压铸过程中各成分的偏析,从而保证制得的铸造铝合金的导热系数,根据本发明一些实施例,所述硅为0.01~0.15重量%。具体地,所述硅为0.12重量%。

26.所述铁最多0.5重量%,在铝合金材料中添加铁能提高抗拉强度和/或屈服强度,便于高压铸造时铸造铝合金的顺利脱模,但是过量的铁会导致产品导热性能降低,根据本发明一些实施例,所述铁为0.15-0.3重量%或所述铁为0.2~0.4重量%。

27.所述镁最多0.2重量%,该区间内镁含量可有效提高最终制得的铸造铝合金的抗拉强度和/或屈服强度,但镁会阻碍导热性能,根据本发明一些实施例,所述镁为0.01~0.1重量%。具体地,所述镁为0.01重量%。

28.所述铜最多0.2重量%,该区间内铜含量可提高最终制得的铸造铝合金的抗拉强度和/或屈服强度和硬度,但铜在铸造铝合金中会产生固溶强化相,从而降低产品的导热性能。根据本发明一些实施例,所述铜为0.01~0.05重量%,具体地,所述铜为0.01重量%。

29.所述混合稀土最多0.2重量%,通过添加混合稀土使铝基体成为细粒状,有效地提高了铸造铝合金的强度的同时,与ni元素一起避免了铸造铝合金偏析,从而保证了铸造铝合金的导电性能和导热性能。

30.现有技术中通常是在铸造铝合金中加入钛避免材料偏析,但是钛很大阻碍材料的导热系数,所以加入混合稀土,在高压铸造过程中避免偏析,降低因压铸过程中冷却速度不一致导致的导热性能降低。根据本发明一些实施例,所述混合稀土为0.05~0.15重量%,具体地,所述混合稀土为0.12重量%。

31.优选地,所述混合稀土包括混合镧铈稀土或钼和钪,镧与铈质量含量比例控制在3:7-4:6,优选为4:6。

32.在本发明的对比例1中,所述高强高导热高导电的高压铸造铝合金包括:0.12重量%的硅,0.2重量%的铁,0.01重量%的镁,3.5重量%的镍,0.01重量%的铜,0.1重量%的杂质,其余为铝。

33.在本发明的实施例1中,所述高强高导热高导电的高压铸造铝合金包括:0.12重量%的硅,0.2重量%的铁,0.01重量%的镁,5重量%的镍,0.01重量%的铜,0.1重量%的杂质,其余为铝。

34.在本发明的实施例1中,所述高强高导热高导电的高压铸造铝合金包括:0.12重

量%的硅,0.2重量%的铁,0.01重量%的镁,6重量%的镍,0.01重量%的铜,0.1重量%的杂质,其余为铝。

35.在本发明的实施例3中,所述高强高导热高导电的高压铸造铝合金包括:0.12重量%的硅,0.2重量%的铁,0.01重量%的镁,6重量%的镍,0.01重量%的铜,0.12重量%的镧与铈质量含量比为4:6的混合镧铈稀土,0.1重量%的杂质,其余为铝。

36.在本发明的实施例4中,所述高强高导热高导电的高压铸造铝合金包括:0.12重量%的硅,0.4重量%的铁,0.01重量%的镁,6重量%的镍,0.01重量%的铜,0.12重量%的镧与铈质量含量比为4:6的混合镧铈稀土,0.1重量%的杂质,其余为铝。

37.在本发明的实施例5中,所述高强高导热高导电的高压铸造铝合金包括:0.12重量%的硅,0.2重量%的铁,0.01重量%的镁,7重量%的镍,0.01重量%的铜,0.12重量%的镧与铈质量含量比为4:6的混合镧铈稀土,0.1重量%的杂质,其余为铝。

38.在本发明的对比例2中,所述高强高导热高导电的高压铸造铝合金包括:0.12重量%的硅,0.2重量%的铁,0.01重量%的镁,8重量%的镍,0.01重量%的铜,0.12重量%的镧与铈质量含量比为4:6的混合镧铈稀土,0.1重量%的杂质,其余为铝。

39.具体地,所述先熔融后压铸包括以下步骤:先将铝和镍加热至其全部熔化后在720-740℃的温度下保温2小时,接着加入硅、铁、镁和铜,并在加入的硅、铁、镁和铜均熔化后加入铝合金精炼剂精炼,并在精炼时加入混合稀土,以精炼除气,最后压铸制得高强高导热高导电的高压铸造铝合金。具体为:

40.1)备料和炉子清理:根据上述合金成分比例备料,料备完炉子需要清洗干净,合金元素以纯合金或中间合金形式加入,例如fe元素以al-fe中间合金形式加入,ni元素以镍板形式加入,硅以单质硅加入,铜以中间合金形式加入,混合稀土以中间合金形式加入。

41.2)熔化a00铝锭:a00铝锭表面清洁干净后,将坩埚炉内温度升到300度保持1小时,并将a00铝锭在坩埚炉边缘烘烤20分钟,然后将a00铝锭投入坩埚炉内,待a00铝锭熔化掉一半后,再将镍板投入铝锭炉内,待全部熔化后,将熔化后得到的铝液温度控制在720-740℃保持2小时。

42.3)加入中间合金:待铝液温度达到720℃时,将烘干后的al-fe中间合金、铜合金、硅合金、镁合金加入到铝液中,铝液升温至740℃,保温15分钟,保证加入的中间合金全部熔化。

43.4)精炼变质除气:在铝液温度降低至730℃时,开始用移动式旋转除气机将铝合金常规精炼剂压入进行精炼,在精炼时加入混合稀土中间合金,精炼时间30分钟,然后扒渣,静止15分钟,静止后用在线侧氢仪检测含气量,达到0.15ml/100g以后再进行压铸。

44.对比例2

45.纯铝锭包括:0.01重量%的硅,0.015重量%的铁,0.005重量%的镁,0.01重量%的铜,0.1重量%的杂质,其余为铝。

46.对比例3

47.a356铝合金包括:7重量%的硅,0.15重量%的铁,0.25重量%的镁,0.006重量%的镍,0.01重量%的铜,0.02重量%的镧与铈质量含量比为4:6的混合镧铈稀土,0.1重量%的杂质,其余为铝。

48.表1为上述实施例1~5以及对比例1~4制得的铝合金的性能参数表

[0049][0050]

从上述表1中的各实施例和对比例的性能测试结果可以看出,本发明使铸造铝合金具有最多0.3重量%的硅,最多0.5重量%的铁,最多0.2重量%的镁,最多0.2重量%的铜,5.0-7.0重量%的镍,最多0.2重量%的混合稀土和最多0.1重量%的杂质,使得铸造铝合金处于铸态时具有大于100mpa的屈服强度、大于200mpa的抗拉强度和大于5%的断裂延伸率,同时导热系数大于等于180.7w/m.k,导电系数大于等于44.5%,从表1中的数据可以看出,本发明的上述铸造铝合金机械性能例如屈服强度、抗拉强度相比于纯铝锭明显提高,同时相比于常规硅铝合金,在保证了相关机械性能的前提下,其导电性能和导热性能有明显提升。

[0051]

本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的优势已经完整并有效地实现。本发明的原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。