1.本发明属于化学镀技术领域,更具体地,涉及一种快速提升化学浸金厚度的处理液及其应用。

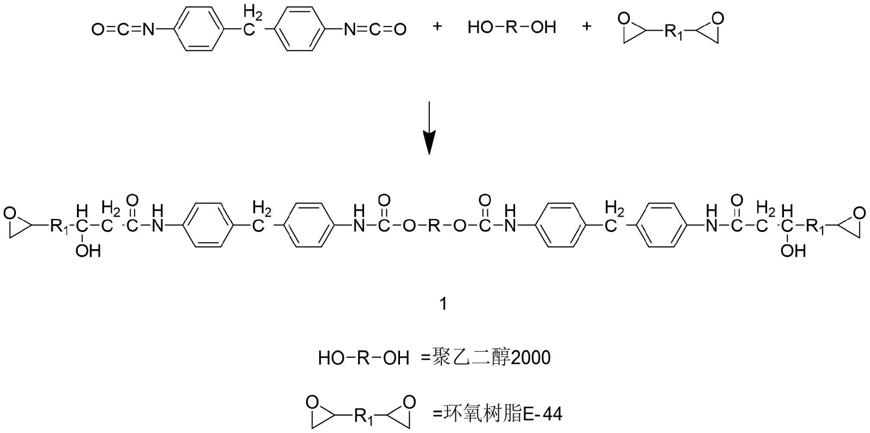

背景技术:

2.印制电路板(printed circuit board,pcb)在制造过程中,为了得到目标线路,通常会用阻焊油墨涂覆,而剩下的裸露铜面就是与其他电子元件连接的地方。为了使裸露在空气中的铜不被氧化,我们需要在其表面涂覆保护层来避免其氧化。因此,合适的表面处理工艺显得尤为重要。镀金是其中的一种表面处理工艺,可以分为电镀金以及化学镀金。然而,电镀中边缘效应的存在会影响镀层的均匀性。在电子设备轻型化、印刷电路板(pcb)紧密化的趋势下,分散性能更好且不受电流分布影响的化学镀方法逐渐成为了首要选择。

3.在化学镀金中,可以分为还原型镀金以及置换型镀金。还原镀金是通过镀液中还原剂的氧化,从而还原金离子在施镀表面沉积。置换镀金也叫浸金,是利用镍与金之间的电位差,在不施加任何电流的情况下,自发的发生金属离子的置换反应,发生化学沉积。化学镀镍/置换镀金(enig)镀层具有优良的耐蚀性、热稳定性和可焊性,在电子产品表面处理中得到广泛应用。化学镀镍/置换镀金镀层(enig)耐腐蚀性好,具有良好的导电性、可焊性等优点,通常用于各类印刷线路板的表面处理。

4.在现有的工艺中,置换镀金只能做到0.03~0.05微米,由于厚度太薄只适用于焊接表面。如果浸金时间过短,导致金层太薄,不够致密,则金层可能无法保护镍层,使镍层被腐蚀氧化,产生氧化镍。

技术实现要素:

5.为了解决上述现有技术存在的不足和缺点,本发明提供一种快速提升化学浸金厚度的处理液。

6.本发明的另一目的在于提供上述处理液实现快速提升化学浸金厚度的方法,该方法步骤简单,可操作性强。在相同反应时间的情况下,通过本发明中的前处理方法,可以有效提高金厚。

7.本发明的再一目的在于提供上述处理液的应用。

8.本发明的目的通过下述方案来实现:

9.一种快速提升化学浸金厚度的处理液,所述处理液为hcl-cucl2溶液,h2so

4-h2o2溶液或硫酸高铈溶液;所述hcl-cucl2溶液是将20~100ml浓盐酸和5~15g的cucl2溶于1l水中配制得到;所述h2so

4-h2o2溶液中h2so4为浓硫酸,h2o2的浓度为27~33wt%;所述h2so4和h2o2的体积比为(1~3):(3~8);所述硫酸高铈溶液的浓度为0.1~2.5g/l。

10.优选地,所述hcl-cucl2溶液是将40~60ml浓盐酸和8~12g的cucl2溶于1l水中配制得到;所述h2so

4-h2o2溶液中h2so4为浓硫酸,h2o2的浓度为29~31wt%;所述h2so4和h2o2的体积比为(3~5):(8~12);所述硫酸高铈溶液的浓度为0.5~2g/l。

11.更为优选地,所述hcl-cucl2溶液是将50ml浓盐酸和10g的cucl2溶于1l水中配制得到;所述h2so

4-h2o2溶液中h2so4为浓硫酸,h2o2的浓度为30wt%;所述h2so4和h2o2的体积比为2:5;所述硫酸高铈溶液的浓度为1g/l。

12.所述的处理液实现快速提升化学浸金厚度的方法,包括如下具体步骤:

13.s1.用所述的处理液对化学镀镍层在25~60℃进行预处理0.5~5min,得到预处理的化学镀镍层;

14.s2.然后用水洗净步骤s1中预处理的化学镀镍层表面的残留处理液,放入镀金液中,在80~85℃进行镀金,在化学镀镍层上沉积出金层。

15.所述的快速提升化学浸金厚度的处理液在化学镀领域中的应用。

16.与现有技术相比,本发明具有以下有益效果:

17.1.本发明用前处理液对化学镀镍层进行前处理,能够提升化学沉金的厚度,主要是通过具有腐蚀性的不同种类氧化性物质,破坏镍表面的紧密层,缩小晶粒和晶粒间隙的耐腐蚀性差异;同时通过增加化学镀镍层表面微观粗糙程度,从整体上拉平了化学镀镍层表面的防腐蚀能力,使金络合离子更容易均匀地在整个表面咬蚀镍层,避免了在晶粒之间的缝隙容易发生优先腐蚀。

18.2.本发明方法工艺简单,成本低廉,具有实用价值;经过本发明的处理液预处理0.5~5min,可以快速提升化学浸金的厚度。对比起未经前处理的镀层,在相同的镀金时间下,可以使金厚提升约20~40%。

附图说明

19.图1是实施例1中前处理时间与置换镀金厚度的关系图。

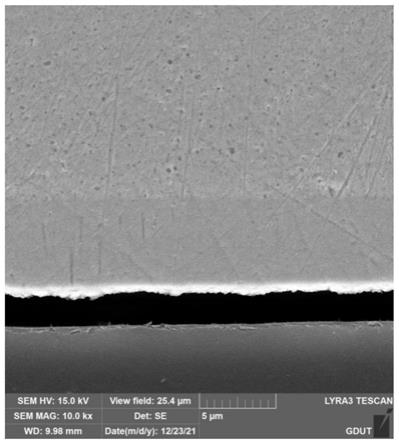

20.图2是实施例1中镍层用h2so

4-h2o2溶液处理1min后的铜镍金镀层的sem照片。

21.图3是实施例2中前处理时间与置换镀金厚度的关系图。

22.图4是实施例2中镍层用hcl-cucl2溶液处理2min后的铜镍金镀层的sem照片。

23.图5是实施例3中前处理时间与置换镀金厚度的关系图。

24.图6是对比例1中未经过前处理液处理的铜镍金镀层的sem照片。

具体实施方式

25.下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明专利采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

26.实施例1

27.1.用前处理液h2so

4-h2o2溶液(包括98wt%的浓硫酸20ml/l,30wt%h2o250ml/l)对化学镀镍ni-p层在30℃处理1~2min,制得预处理的化学镀镍层;

28.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留以防带入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠)中,然后在85℃进行置换镀金10min,在镍上沉积出金层,其厚度为0.133~0.135μm。

29.图1是实施例1中前处理时间与置换镀金厚度的关系图。从图1中可知,金层厚度可以在经过h2so

4-h2o2处理液处理的ni-p层迅速增长,并且随着前处理时间的延长金厚有所

增加。图2是实施例1中镍层用h2so

4-h2o2溶液处理1min后的铜镍金镀层的sem照片。从图2中可以看出,经过h2so

4-h2o2溶液前处理,ni-p层几乎无腐蚀痕迹。

30.实施例2

31.1.用前处理液hcl-cucl2溶液(37.5wt%的浓盐酸50ml/l,cucl210g/l)对化学镀镍ni-p层在30℃处理1~2min,制得预处理的化学镀镍层;

32.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留,然后放入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠)中,在85℃进行置换镀金10min,在镍上沉积出金层,其厚度为0.135~0.144μm。

33.图3是实施例2中前处理时间与置换镀金厚度的关系图。从图3中可知,金厚可以在经过hcl-cucl2处理液处理的ni-p层迅速增长,并且随着前处理时间的延长金厚有所增加。图4是实施例2中镍层用hcl-cucl2溶液处理2min后的铜镍金镀层的sem照片。从图4中可以看出,经过hcl-cucl2溶液进行前处理,ni-p层无腐蚀痕迹。

34.实施例3

35.1.用前处理液2g/l的硫酸高铈溶液对化学镀镍ni-p层在30℃处理1~2min,制得预处理的化学镀镍层;

36.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留,然后放入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠)中,在85℃进行置换镀金10min,在镍上沉积出金层,金层厚度为0.132~0.135μm。

37.图5是实施例3中前处理时间与置换镀金厚度的关系图。从图5中可知,金厚可以在经过硫酸高铈溶液处理液处理的ni-p层迅速增长,并且随着前处理时间的延长金厚有所增加。

38.实施例4

39.1.用前处理液h2so

4-h2o2溶液(包括98wt%的浓硫酸40ml/l,30wt%h2o270ml/l)对化学镀镍ni-p层在30℃处理0.5min,制得预处理的化学镀镍层;

40.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留以防带入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠)中,然后在85℃进行置换镀金10min,在镍上沉积出金层,金层的厚度为0.130~0.133μm。

41.实施例5

42.1.用前处理液h2so

4-h2o2溶液(包括98wt%的浓硫酸30ml/l,30wt%h2o250ml/l)对化学镀镍ni-p层在30℃处理1min,制得预处理的化学镀镍层;

43.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留以防带入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠,次亚磷酸钠2g/l)中,然后在85℃进行还原镀金10min,在镍上沉积出金层,金层的厚度为0.129-0.131μm。

44.实施例6

45.1.用前处理液hcl-cucl2溶液(37.5wt%的浓盐酸60ml/l,cucl212g/l)对化学镀镍ni-p层在30℃处理0.5min,制得预处理的化学镀镍层;

46.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留,然后放入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠)中,在85℃

进行置换镀金10min,在镍上沉积出金层,金层的厚度为0.134~0.142μm。

47.实施例7

48.1.用前处理液hcl-cucl2溶液(37.5wt%的浓盐酸45ml/l,cucl210g/l)对化学镀镍ni-p层在30℃处理1min,制得预处理的化学镀镍层;

49.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留,然后放入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠,次亚磷酸钠2g/l)中,在85℃进行还原镀金10min,在镍上沉积出金层,金层的厚度为0.137~0.40μm。

50.实施例8

51.1.用前处理液0.8g/l的硫酸高铈溶液对化学镀镍ni-p层在50℃处理1min,制得预处理的化学镀镍层;

52.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留,然后放入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠)中,在85℃进行置换镀金10min,在镍上沉积出金层,金层的厚度为0.125~0.128μm。

53.实施例9

54.1.用前处理液0.5g/l的硫酸高铈溶液对化学镀镍ni-p层在60℃处理2min,制得预处理的化学镀镍层;

55.2.对预处理的化学镀镍层进行水洗,使其表面的处理液不要残留,然后放入镀金液(2g/l的kau(cn)2,75g/l的nh4cl,50g/l柠檬酸钠,5g/l的乙二胺四乙酸二钠,次亚磷酸钠2g/l)中,在85℃进行还原镀金10min,在镍上沉积出金层,金层的厚度为0.129~0.134μm。

56.实施例1~9中化学镀镍层经过前处理液处理,可以迅速提高置换镀金厚度,工艺简单,成本低廉,具有实用价值。

57.对比例1

58.1.对化学镀镍ni-p层进行除油但是不经前处理液处理;

59.2.对化学镀镍层水洗,使其表面的处理液不要残留,然后放入镀金液中,在85℃进行置换镀金10min,在镍上沉积出金层,金层的厚度为0.105~0.110μm。

60.图6是对比例1中未经过前处理液处理的铜镍金镀层的sem照片。从图6中可以看出,镍层存在腐蚀痕迹。

61.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。