1.本发明属于矿物分选技术领域,涉及一种含磁性铁矿物的分选方法。

背景技术:

2.磁性铁矿物包含磁铁矿、磁赤铁矿、磁黄铁矿和钛铁矿等。由于矿物的原矿品位较低,在冶炼前通常需要预富集。矿石中铁矿物与多种其他矿物伴生,包括石英、蛇纹石等硅酸盐矿物,以及黄铜矿、黄铁矿、方铅矿等硫化矿物。目前,浮选和磁选是分选这些矿物的主要方法。对于可浮性较好的磁性铁矿物,如磁黄铁矿等,浮选过程中抑制效果较差,泡沫中会有大量的磁黄铁矿上浮,导致分选效果不佳;相比于浮选,磁选的分选精度更差。

3.现有技术中,常采用磁滚筒对含磁性铁矿物进行分选,其磁场作用区域较小,且筒壁上吸附的物料层与滚筒之间是相对静止的,因此物料层内被夹杂的脉石矿物颗粒难以被再次释放到尾矿中,而是直接给到磁选精矿中,磁滚筒的这种实际作用路径较短和物料层相对静止的特点,导致精选效率低下。采用浮选柱时,部分可浮性较好的磁性矿物(如磁黄铁矿)或者泡沫中机械夹杂的磁性矿物同样会进入到泡沫层中,并有可能溢流进入到浮选精矿中,进而影响分选效率,降低精矿品质。

4.实践表明,单一分选方法难以获得较好的分选效果,复合力场分选是提高分选效率的重要途径。中国专利cn201911411891.9公开了一种可调线圈高度带强制排矿装置的磁浮选柱及浮选方法,该磁浮选柱是在浮选柱筒体外加装了围绕筒体的环形线圈,其产生的磁场为垂直方向,给与磁性矿物颗粒一个垂直向下的力,磁性矿物颗粒和筒壁的作用力较弱。当线圈直径较大时,中心部分的场强会发生错乱,极不均匀,影响分选效果。因此,采用此种磁系的磁浮选柱其筒体直径不宜过大,即处理量受到限制。此外,为了吸引磁性颗粒向下运动,不同高度的线圈需要次序通电才能逐步完成磁性颗粒由上至下的运动路程,不仅效率低下而且需要一套精密的控制设备。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种含磁性铁矿物的分选方法,通过将磁场与浮选重力场融合,开发了一种高效磁-浮联合分选方法,应用于含磁性铁矿物的分选。

6.为了达到上述目的,本发明提供以下技术方案:

7.本发明提供一种含磁性铁矿物的分选方法,包括:

8.将含磁性铁矿物进行磨矿处理,得到预定细度的矿浆;

9.利用高效磁-浮联合分选装置对矿浆进行浮选处理;

10.所得精矿为非磁性目的矿物,所得尾矿为磁性铁矿物、可浮性较差的矿物;

11.所述高效磁-浮联合分选装置,包括筒体,筒体外侧设置有多组磁场发生装置,磁场发生装置自上而下设置于筒体外侧,磁场发生装置产生的磁场方向与筒体侧壁垂直;

12.所述筒体上端设有环形精矿槽,环形精矿槽通过溢流口与筒体上端浮选区域连

通,环形精矿槽的上方设有给料管,给料管的下端延伸插入筒体内部;

13.所述筒体内设有排矿螺旋,筒体相对于排矿螺旋旋转,使得吸附在筒体内侧的磁性物料层脱落并向筒体下方移动;

14.所述筒体下端设有微泡发生装置;所述筒体底部连接有锥形斗,锥形斗下端设有排料管,排料管上设置有控制阀。

15.优选的,将含磁性铁矿物球磨至-0.075mm占70%以上。

16.优选的,所述排矿螺旋包括支撑轴、横向支撑杆和螺带式排矿桨,螺带式排矿桨通过横向支撑杆与支撑轴连接,所述支撑轴的上方通过支架固定,支撑轴的下方伸入筒体内部。

17.更优选的,所述螺带式排矿桨与支撑轴之间为中空,工作时不能阻碍筒体中物料的上浮,尽量不占用筒体横截面。

18.更优选的,所述螺带式排矿桨紧贴筒体内壁,螺带式排矿桨的宽度为0~10cm且自上而下逐渐减小。

19.更优选的,所述螺带式排矿桨的方向与筒体旋转方向相匹配,在筒体旋转时,使得吸附在筒体内侧的磁性物料层脱落并向筒体下方移动。

20.更优选的,为实现磁翻滚、确保强制排料效果,螺带式排矿桨与筒壁间的夹角θ,0

°

《θ《90

°

。

21.优选的,所述筒体下端设有旋转齿轮,筒体的侧面设有动力装置,旋转齿轮与动力装置通过链条连接,以使筒体相对排矿螺旋旋转。

22.更优选的,筒体的运转速度可灵活控制,优选方案为0~10r/min。

23.优选的,所述筒体底端设有支撑装置,以增加整个装置的稳定性。

24.优选的,所述筒体的材料包含不锈钢、塑料等非磁性材料。

25.优选的,所述磁场发生装置包含电磁、永磁两种。

26.优选的,相邻两组磁场发生装置的磁场方向可根据需要进行调节,在筒体的上部为强化对磁性颗粒的捕捉效果,相邻磁系可采用相同的磁场方向,以使垂直方向上的场强更强,作用深度更大。

27.优选的,各个磁场发生装置相对独立,其数量、场强大小、场强方向均可根据需要进行调节,其中磁场强度由上至下逐步下降为最佳。

28.优选的,所述溢流口的数量为4~8个,且溢流口下方需配置一个场强较强的磁场发生装置。

29.高效磁-浮联合分选装置的工作原理为;

30.(1)磁性矿物与非磁性矿物经过上方给料管给到筒体中,筒体内各矿物颗粒与浮选药剂作用后,非磁性的目的矿物被下方微泡发生装置产生的气泡负载到筒体的泡沫层中,并通过溢流口到达精矿槽中,可浮性差的非磁性矿物会掉落到筒体的下部,并通过排料管排出成为尾矿;

31.(2)被泡沫负载的磁性矿物颗粒在靠近筒壁或者已经到达泡沫层欲通过溢流口排出时,会被筒壁上装有的磁场发生装置产生的磁场吸引,改变其运动轨迹进入到筒壁附近的磁选区域,并最终吸附在筒壁上;

32.(3)控制筒体相对于排矿螺旋旋转,在筒壁的吸引力f1,排矿螺旋产生向前的推力

f2以及向下的推力f3的作用下,受力分析如图1所示,已经吸附在筒壁上的磁性颗粒料层会沿螺旋做螺旋向下运动,最终被送到筒体底部从排料管排出。

33.本发明所述高效磁-浮联合分选装置,由于筒壁吸引力与螺旋推力相互垂直,矿物颗粒在两个力的作用下会发生磁翻滚,排矿螺旋经过向上倾角的巧妙设计,(螺带式排矿桨与筒壁间的夹角为θ,0

°

《θ《90

°

),其在推动物料层前进的时候就像“犁地”一样,将物料层底部的颗粒翻出,强化磁翻滚效果,磁性颗粒与非磁性颗粒根据磁性强弱产生不同的运动轨迹。磁性强的颗粒会一直处于在最靠近筒壁的内层料层,而非磁性矿物颗粒经磁翻滚后由料层内层转移到料层外层,并与矿浆接触。此时,可浮性较差的非磁性矿物会向下运动,进入到筒体底部,而可浮性好的目的矿物则会重新被气泡负载,向上运动进入到泡沫层,并最终进入到浮选精矿中。通过该高效磁-浮联合装置,磁选及浮选的二次富集效果显著。

34.区别于浮选柱,本发明高效磁-浮联合分选装置中引入了磁场,能够将浮选体系中难以被抑制或者泡沫夹带的磁性矿物颗粒重新捕捉到筒壁的磁选区域,并最终进入到浮选尾矿中,提高了浮选作业的分选效率。区别于磁滚筒,本发明中筒体即为磁选作业面,且物料层沿着紧贴筒壁的螺旋运动,磁选作业面大,路径长,且在运动过程中磁翻滚效果显著,能够将夹杂的非磁性矿物颗粒从料层中剥离,大大提高了磁选精度,并保证了非磁性目的矿物的浮选回收率。区别于传统磁浮选柱,该系统并未采用环形线圈,所采用的磁场方向与筒壁垂直,作用力较强,且不受筒体直径的限制,可应用到大型的浮选柱中。系统中采用了螺旋强制排料,外加磁场可持续维持,保证了分选体系的稳定性。

35.与现有技术相比,本发明的有益技术效果:

36.(1)本发明提供一种含磁性铁矿物的分选方法,将浮选、磁选相结合,并实现磁性矿物与非磁性矿物的高效分离,利用高效磁-浮联合分选装置,磁场方向与筒壁垂直,筒壁即为磁选作业面,由于作用力较强,能够将磁性矿物牢牢吸附在筒壁,且不受筒体直径的限制,处理量大大提高。借助旋转式内螺旋实现磁翻滚和强制排料,分选精度大幅提高。

37.(2)对于含高磁黄铁矿型铜矿的分选,通过筒体底部布置的微泡发生装置产生的大量活性微泡,增加矿浆中溶解氧含量,促进捕收剂对黄铜矿的捕收。同时,活性微泡中含有大量的氧气,可以促进磁黄铁矿表面的氧化,进而强化对磁黄铁矿的抑制。对于已经吸附有捕收剂或者被铜离子活化的磁黄铁矿,通过氧化或者抑制剂难以抑制其浮选行为。采用本发明所述高效磁-浮联合分选装置,泡沫层中即将流失的磁黄铁矿会被溢流口附近的磁场捕捉到磁选区域,并吸附到筒壁的磁选作业面。在筒壁的运动过程即为磁精选过程,磁黄铁矿颗粒会处在物料层的内层,而黄铜矿和夹杂的非磁性脉石经磁翻滚作用被从物料层内层转移到外层,黄铜矿由于天然可浮性好,会与药剂作用并由气泡负载到泡沫层中,而非磁性脉石由于天然亲水,则会降落到浮选柱底部。在此过程中完成了磁选和浮选的二次富集,既提高了磁选精度,强化了对磁黄铁矿的“抑制”效果,又减小了夹带,保证黄铜矿的回收率。

38.(3)对于磁铁矿与石英的分选,磁滚筒作业路径短,且吸附的料层与筒面相对静止,若磁场强度较大,则料层较厚,石英夹杂较多,分选效果差,若磁场强度较小,则回收率低。采用反浮选脱硅方案时,由于捕收剂的无选择性易造成磁铁矿的损失。采用本发明所述含磁性铁矿物的分选方法,既可以大大增加磁选路径(筒内壁),又可以降低泡沫夹杂。

39.(4)本发明所述含磁性铁矿物的分选方法,同样适用于微细磁性颗粒的分选,利用

该装置实现了非磁性物料的浮选以及磁性物料的浮-磁联合分选,可以取代常规浮选柱和磁选机,乃至磁浮选柱,实现连续式高效选别。

附图说明

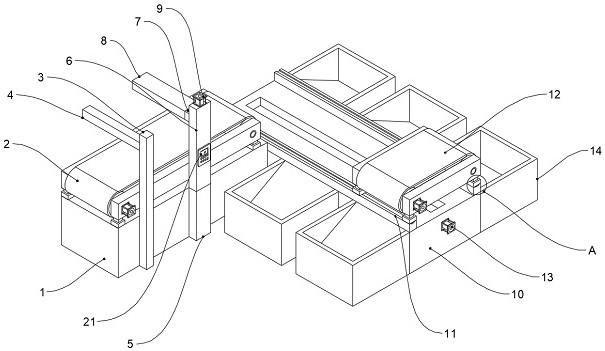

40.图1为高效磁-浮联合分选装置的主视图;

41.图2为高效磁-浮联合分选装置的俯视图;

42.图3为磁性矿物颗粒受力示意图(a-正视图;b-侧视图;c-俯视图;f1-垂直于筒壁的磁场力;f2-倾斜螺旋产生的向前的推力;f3-倾斜螺旋产生的向下的作用力);

43.图4为排矿螺旋的结构示意图。

44.图中标号为:1-筒体;2-磁场发生装置;3-环形精矿槽;4-溢流口;5-浮选区域;6-给料管;7-排矿螺旋;701-支撑轴;702-横向支撑杆;703-螺带式排矿桨;8-微泡发生装置;9-锥形斗;10-排料管;11-控制阀;12-旋转齿轮;13-动力装置;14-支撑装置。

具体实施方式

45.下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

46.实施例1

47.一种含磁性铁矿物的分选方法,包括:

48.将含磁性铁矿物进行球磨和分级处理,球磨至-0.075mm占70%以上,调浆后得到矿浆;

49.利用高效磁-浮联合分选装置对矿浆进行浮选处理;

50.所得精矿为非磁性目的矿物,所得尾矿为磁性铁矿物、可浮性较差的矿物;

51.所述高效磁-浮联合分选装置,包括筒体1,筒体1外侧对称设置有四组磁场发生装置2,磁场发生装置2自上而下设置于筒体1外侧,磁场发生装置2产生的磁场方向与筒体1侧壁垂直;

52.筒体1上端设有环形精矿槽3,环形精矿槽3通过溢流口4与筒体上端浮选区域5连通,环形精矿槽3的上方设有给料管6,给料管6的下端延伸插入筒体1内部;

53.筒体1内设有排矿螺旋7,排矿螺旋7保持静止,筒体1相对于排矿螺旋7旋转,使得吸附在筒体内侧的磁性物料层脱落并向筒体下方移动;

54.筒体1下端设有微泡发生装置8;筒体底部连接有锥形斗9,锥形斗9下端设有排料管10,排料管10上设置有控制阀11。

55.在本实施例中,排矿螺旋7包括支撑轴701、横向支撑杆702和螺带式排矿桨703,螺带式排矿桨703通过横向支撑杆702与支撑轴701连接,支撑轴701的上方通过支架固定,支撑轴701的下方伸入筒体1内部。

56.螺带式排矿桨703与支撑轴701之间为中空,工作时不能阻碍筒体1中物料的上浮,尽量不占用筒体横截面。

57.螺带式排矿桨703紧贴筒体1内壁,螺带式排矿桨703的宽度为0~10cm且自上而下逐渐减小。

58.螺带式排矿桨703的方向与筒体1旋转方向相匹配,在筒体旋转时,使得吸附在筒

体内侧的磁性物料层脱落并向筒体下方移动。

59.为实现磁翻滚、确保强制排料效果,螺带式排矿桨703与筒壁间的夹角θ,0

°

《θ《90

°

。

60.在本实施例中,筒体1下端设有旋转齿轮12,筒体1的侧面设有动力装置13,旋转齿轮12与动力装置13通过链条连接,以使筒体相对排矿螺旋旋转。筒体的运转速度可灵活控制,优选方案为0~10r/min。

61.在本实施例中,筒体底端设有支撑装置14,以增加整个装置的稳定性。

62.在本实施例中,筒体的材料包含不锈钢、塑料等非磁性材料。

63.在本实施例中,磁场发生装置为电磁铁。

64.在本实施例中,相邻两组磁场发生装置的磁场方向可根据需要进行调节,在筒体的上部为强化对磁性颗粒的捕捉效果,相邻磁系可采用相同的磁场方向,以使垂直方向上的场强更强,作用深度更大。

65.在本实施例中,各个磁场发生装置相对独立,其数量、场强大小、场强方向均可根据需要进行调节,其中磁场强度由上至下逐步下降为最佳。

66.在本实施例中,溢流口4的数量为8个,且溢流口下方需配置一个场强较强的磁场发生装置2。

67.高效磁-浮联合分选装置的工作原理为;

68.(1)磁性矿物与非磁性矿物经过上方给料管6给到浮选柱中,浮选柱内各矿物颗粒与浮选药剂作用后,非磁性的目的矿物被下方微泡发生装置8产生的气泡负载到浮选柱的泡沫层中,并通过溢流口到达精矿槽中。可浮性差的非磁性矿物以及磁性矿物会掉落到浮选柱的下部,并通过排料管10排出成为尾矿;

69.(2)已经被泡沫负载的磁性矿物颗粒在靠近筒壁或者已经到达泡沫层欲通过溢流口排出时,会被筒壁上装有的磁场发生装置产生的磁场吸引,改变其运动轨迹进入到筒壁附近的磁选区域,并最终吸附在筒壁上。由此,磁性颗粒不能进入到浮选精矿中,提高了系统的分选精度;

70.(3)在筒壁的吸引力f1,螺旋产生向前的推力f2以及向下的推力f3的作用下,受力分析如图1所示,已经吸附在筒壁上的磁性颗粒料层(可能夹杂有非磁性的目的矿物)会沿螺旋做螺旋向下运动,最终被送到筒体底部从排矿口排出;

71.(4)由于筒壁吸引力与螺旋推力相互垂直,矿物颗粒在两个力的作用下会发生磁翻滚。排矿螺旋经过向上倾角的巧妙设计,其在推动物料层前进的时候就像“犁地”一样,将物料层底部的颗粒翻出,强化磁翻滚效果,磁性颗粒与非磁性颗粒根据磁性强弱产生不同的运动轨迹。磁性强的颗粒会一直处于在最靠近筒壁的内层料层,而非磁性矿物颗粒经磁翻滚后由料层内层转移到料层外层,并与矿浆接触。此时,可浮性较差的非磁性矿物会向下运动,进入到筒体底部,而可浮性好的目的矿物则会重新被气泡负载,向上运动进入到泡沫层,并最终进入到浮选精矿中。通过该高效磁-浮联合系统,磁选及浮选的二次富集效果显著。

72.实施例2

73.以内蒙某含磁黄铁矿型铜矿为研究对象,其原矿性质为cu品位0.7%,s品位15%,fe品位28%。其中,根据物相分析结果,矿石中硫铁矿以磁黄铁矿为主,约占66%。浮选的粗

精矿中cu品位5.15%,回收率88.5%,s品位40%。对该粗精矿进行物相分析发现,含有大量的磁黄铁矿,且磁黄铁矿占粗精矿总硫铁矿的75%,即直接浮选对磁黄铁矿的分选效果较差。

74.采用本发明含磁性铁矿物的分选方法,相同的药剂制度下,一次粗选得到的粗精矿中cu品位5.05%,回收率89%,s品位26%。物相分析结果表明,粗精矿中的s以黄铁矿为主,磁黄铁矿含量大大减小,仅占总硫铁矿的35%。由此,本发明含磁性铁矿物的分选方法,能够在不影响黄铜矿浮选品位和回收率的前提下,强化对磁黄铁矿的“抑制”,极大的提高了分选效果,提高了分选效率,降低了中矿循环量。

75.实施例3

76.以贵州某磁铁矿为研究对象,该磁铁矿中伴有部分石英。经粗选(磁选)后fe品位为55%,si品位为2.5%。为进一步提高铁精粉的等级,需要进行脱硅处理。采用磁滚筒时,磁精矿fe品位为60%,作业回收率88%,但是铁精矿中si品位1.5%,脱硅效果欠佳。采用反浮选脱硅时,铁精矿中si含量降到0.7%,但是铁损失量较大为15%。

77.采用本发明含磁性铁矿物的分选方法,铁损失量仅为5%,且铁精矿中si品位仅为0.4%,分选效果得到大幅提高。

78.本发明含磁性铁矿物的分选方法,利用高效磁-浮联合分选装置对矿浆进行浮选处理,实现了浮选柱与磁滚筒的巧妙结合,柱体中间的矿浆区域以浮选为主,而浮选柱筒壁因为外加垂直磁场的作用具有磁性,而成为磁选的作业面。在浮选区域未被完全抑制的磁性矿物颗粒,如磁黄铁矿,在泡沫层中流经溢流口时会被施加与筒壁的场强吸引,改变运动轨迹,进一步被筒壁捕捉,开始磁选流程。筒壁上的物料在排矿螺旋向下运动时不断发生磁翻滚,实现精选富集。非磁性矿物颗粒被释放到矿浆中,而磁性矿物颗粒则由螺旋被送到底部的排料管排出。

79.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。