1.本发明涉及废催化剂资源化利用以及低碳烯烃生产领域,更具体地说,涉及一种催化裂化装置失活催化剂的用于低碳烷烃氧化脱氢制低碳烯烃方法。

背景技术:

2.在我国,催化裂化催化剂约占炼油催化剂总用量的85%,催化裂化催化剂在本装置上反复再生使用后,部分催化剂因吸附了过量的钒、镍等重金属出现不可逆转的失活,这部分无法再生的失活催化裂化催化剂被列入《国家危险废物名录》,属于危险废物。在我国每年的废弃失活催化裂化催化剂的产生量约10万吨,为防止污染环境,必须对其进行无害化处理或资源化利用。

3.目前国内大部分企业主要采用磁选法对金属中毒失活催化裂化催化剂进行处理,以通过物理方法从催化裂化平衡剂中优选出重金属污染较轻、尚具备较好性能、仍可继续使用的催化裂化催化剂,但该方法无法从根本解决金属中毒失活催化裂化催化剂的处理问题。利用金属中毒失活催化裂化催化剂制备建筑业产品则是目前对其进行无害化处理或资源化利用的另一种常见思路,例如专利cn108609857a、cn109305823a、 cn109305778a、cn109304150a公开了一系列以催化裂化废催化剂为原材料制备微晶玻璃、高强度陶粒、免烧砖以及无害化吸附材料的方法。但由于来自不同催化裂化装置的失活催化剂在粒度分布、重金属污染程度等方面均存在较大差别,因此上述再利用过程在相同工艺流程及制备参数下很难保证产品质量的连续稳定达标。

4.此外,另一部分研究者则通过利用一系列化学处理手段脱除中毒失活的催化裂化催化剂上所沉积的重金属使其恢复部分裂化活性,实现对其的资源化再利用。

5.cn101219390a公开了一种利用无机酸与有机酸偶合法复活催化裂化催化剂的方法,该方法利用无机酸的扩孔作用与有机酸的配位功能协同完成失活催化裂化催化剂的污染金属的脱除与孔结构的修复,但该方法在脱除污染金属的同时,会造成催化剂上的活性组分损失,且未解决分子筛骨架破坏引起的不可逆失活,因此存在复活后的催化剂活性与稳定性均不足的问题。

6.cn102247880a公开了一种通过“原位晶化”再利用废裂化剂的方法,使用催化裂化废催化剂为原料原位合成催化裂化催化剂,利用酸洗法去除废催化剂中沉积的钒和镍等重金属组分,再经高温碱熔活化、喷雾干燥成球、晶化以及改性重新得到催化裂化催化剂产品。

7.上述资源化利用方法在脱除失活催化剂上沉积重金属,恢复裂化活性过程中均会产生重金属盐含酸废水造成二次污染,有必要开发可综合利用失活催化裂化催化剂所沉积重金属与其分子筛结构的方法。

8.丙烯是重要基本有机化工原料,主要用于生产聚丙烯、异丙苯、环氧丙烷、丙烯腈、丙烯酸、羰基醇等化工产品。目前,我国丙烯供应仍主要来自富天然气、石油裂解制乙烯及

石油催化裂化过程所产液化气等。由于传统丙烯生产方式已经不能满足不断增长的市场需求,我国的丙烯供需矛盾日益突出。

9.目前丙烷直接脱氢(pdh)已实现了工业化,但因丙烷直接脱氢为吸热反应,需要大量外部供热,在苛刻的反应条件(~1000k)下进行,以获得较高的丙烷转化率,但也同样易导致产物丙烯发生深度裂解以及深度脱氢反应导致丙烯选择性下降,并造成催化剂积碳失活,需要频繁再生。

10.cn10920392a公开了一种利用固定流化床反应器由丙烷制取丙烯的方法,采用贵金属催化剂以及多个固定流化床反应器,该方法在正常运转时,多个反应器中的一部分进行催化脱氢反应,另一部分进行催化剂再生以实现整个反应工艺的操作连续性。该方法能够将丙烷转化率由30%左右提高至45%~50%,并同时保证丙烯选择性提高至90%左右。但该方法并没有解决催化剂失活过快的问题,且由于反应再生操作条件不同,操作时不仅需要在不同反应器之间进行频繁切换,而且催化剂物料也需要频繁进行升温降温,操作比较繁琐。

11.而丙烷氧化脱氢(opdh)反应为放热反应,并能够打破热力学限制,因此可在较温和的反应条件下(<800k)获得较高的转化率,同时有效避免催化剂积碳失活,降低催化剂再生频率,故近年来丙烷氧化脱氢制丙烯 (opdh)作为一种新型丙烯生产工艺,其研究得到了不断深入。目前已报道的高性能丙烷氧化脱氢催化体系主要包括钒基、镍基、铬基和钼基催化剂。

12.cn109153621a公开了一种c2~c6低碳烷烃的氧化脱氢方法及相关反应系统,其特点是采用列管反应器、并通过向反应器壳体内通入冷却介质移除反应放热,进而控制反应温度。由于该方法利用氧气作为氧化剂,因此需要将反应器划分为脱氢反应上游区与除氧反应下游区,以避免丙烯深度氧化导致丙烯选择性降低。该方法虽能同时实现丙烷的高转化率与丙烯的高收率,但反应器结构较为复杂,且列管式固定床反应器难以保证催化剂失活时装置的连续运转。

13.us20190194092a1公开了一种与催化裂化装置耦合的丙烷氧化脱氢制丙烯工艺方法,该方法利用催化裂化装置再生烟气中的co2作为氧化剂,并将催化裂化液化气所含丙烷分离出来作为氧化脱氢装置的原料之一,该方法能够有效降低催化裂化装置的碳排放量,具有一定的社会环境效益。但该方法未能实现催化裂化失活催化剂的资源化利用,且由于与催化裂化装置高度耦合,其操作稳定性受催化裂化装置波动影响较大。

技术实现要素:

14.本发明要解决的技术问题之一是在现有技术的基础上,提供一种丙烷氧化脱氢制丙烯的方法,利用了催化裂化装置中重金属沉积失活催化裂化催化剂,同时降低丙烷氧化脱氢装置的负载型金属催化剂用量。

15.本发明要解决的技术问题之二是提供一种丙烷氧化脱氢制丙烯的反应再生方法和装置。

16.本发明所提供的丙烷氧化脱氢制丙烯的方法,丙烷原料与氧化剂引入脱氢反应器中,与催化剂接触,进行氧化脱氢反应生成丙烯,反应物流与催化剂气固分离,分离出的反应物流进入产品分离装置进一步分离出丙烯、丙烷和氧化剂,其中,所述的丙烷和氧化剂循

环回脱氢反应器中继续反应,所述的催化剂为负载型金属氧化脱氢催化剂和废催化裂化催化剂的混合物。

17.本发明提供的丙烷氧化脱氢制丙烯的反应再生方法,采用上述的丙烷氧化脱氢制丙烯的方法,所述的脱氢反应器为流化床脱氢反应器,反应物流与催化剂气固分离,分离出的反应物流进入产品分离装置进一步分离出丙烯、丙烷和氧化剂,分离出的待生催化剂经汽提后一部分返回流化床脱氢反应器,另一部分进入催化剂再生器中烧焦再生,再生后催化剂返回所述的流化床反应器中循环使用,所述的催化剂为负载型金属氧化脱氢催化剂和废催化裂化催化剂的混合物。

18.本发明提供的丙烷氧化脱氢制丙烯反应再生装置,包括:依次相通的流化床脱氢反应器、气固分离设备、汽提器、催化剂再生器和变压吸附分离装置,其中,所述的流化床脱氢反应器顶部设有气固分离设备,所述气固分离设备的固相出口经汽提器连通所述催化剂再生器,催化剂再生器的再生催化剂出口连通所述流化床脱氢反应器底部,所述气固分离设备的气相出口连通所述变压吸附分离装置。

19.本发明提供的丙烷氧化脱氢制丙烯的方法的有益效果为:

20.本发明提供的丙烷氧化脱氢制丙烯的方法将由于重金属沉积而无法再生的催化裂化催化剂进行有效利用,且无重金属盐含酸废水等二次污染物的排放。且本发明可在显著降低专用负载型金属丙烷氧化脱氢催化剂用量的同时,进一步降低其在流化床反应器内的磨损,且本发明中催化剂再生尾气中的氧化剂可循环利用,可进一步有效降低丙烷氧化脱氢制丙烯工艺的排放指标。

21.本发明提供的丙烷氧化脱氢制丙烯的反应再生方法和装置中的脱氢反应器采用流化床脱氢反应器,能够实现催化剂的反应和再生循环使用,同时,催化剂再生尾气中的氧气和二氧化碳可作为氧化剂循环利用。

附图说明

22.图1是本发明提供的丙烷氧化脱氢制丙烯的方法的流程示意图。

23.图2是对比例1中采用的小型固定流化床反应装置的流程示意图。

24.附图标记说明:

25.i-脱氢反应器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ii-催化剂再生器

26.iii-反应产物/原料换热器

ꢀꢀꢀꢀꢀꢀ

iv-产物分离系统

27.v-再生烟气分离系统

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

vi-反应器汽提段

28.i-催化剂循化滑阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

ii-待生滑阀

29.iii-再生滑阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

iv-反应原料混合阀

30.v-氧化气体混合阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

vi-循环进料混合阀

31.1-23为物料管线。

具体实施方式

32.以下详细说明本发明的具体实施方式。

33.第一方面,本发明所提供的丙烷氧化脱氢制丙烯的方法,丙烷原料与氧化剂引入脱氢反应器中,与催化剂接触,进行氧化脱氢反应生成丙烯,反应物流与催化剂气固分离,

分离出的反应物流进入产品分离装置进一步分离出丙烯、丙烷和氧化剂,其中,所述的丙烷和氧化剂循环回脱氢反应器中继续反应,所述的催化剂为负载型金属氧化脱氢催化剂和废催化裂化催化剂的混合物。

34.本发明的方法中,以催化剂总重量为基准,以金属计,所述的负载型金属氧化脱氢催化剂含有5-15wt%的金属活性组分和耐热无机氧化物载体,所述金属活性组分选自cr、co、ni、mo和re中的一种或几种,所述耐热无机氧化物载体选自al2o3、tio2、ceo2、sio2、mcf分子筛和 sba-15分子筛中的一种或几种的混合物。

35.可选地,所述的催化剂中,负载型金属氧化脱氢催化剂所占比例为 50wt%~95wt%,废催化裂化催化剂的占比为5wt%-50wt%、优选 15%~35w%。

36.可选地,所述的废催化裂化催化剂为沉积ni、v金属的催化裂化催化剂,其微反活性小于65;所述的催化裂化催化剂含有y型分子筛或稀土金属离子改性y型分子筛;优选地,所述废催化裂化催化剂中ni、v 的总含量不小于2wt%。所述的微反活性是指以标准的轻柴油为原料,用经800℃、4小时水蒸汽减活后的催化裂化催化剂,在482℃下进行反应,计算其柴油重量的总转化率,该柴油总转化率即作为微反活性指数。

37.可选地,所述废催化裂化催化剂经活化方法处理,所述活化方法包括:

38.(1)脱除所述废催化裂化催化剂表面的残余油;

39.(2)采用浸渍的方法在废催化裂化催化剂上负载金属活性组分,所述的金属活性组分选自v、cr、co、ni、mo和re中的一种或几种。

40.优选地,所述的废催化裂化催化剂活化方法包括:

41.(1)脱除所述废催化裂化催化剂表面的残余油,酸洗,焙烧;

42.(2)将含第一种金属活性组分盐的水溶液浸渍焙烧后的废催化裂化催化剂,经浸渍、老化、干燥、焙烧后得到前驱体;

43.(3)将含第二种金属活性组分盐的水溶液与步骤(2)所得前驱体一起进入高压反应釜中,在氢气压力2~4mpa、100~200℃条件下反应;

44.(4)将步骤(3)所得固体反应产物加入柠檬酸水溶液,放置1~2h 后过滤,并经干燥、焙烧处理得到处理后的废催化裂化催化剂;

45.其中,第一种金属活性组分、第二金属活性组分选自v、cr、co、ni、 mo和re中的一种或几种。

46.优选地,步骤(3)中将含助剂金属盐水溶液与含第二种金属活性组分盐的水溶液与步骤(2)所得前驱体一起进入高压反应釜中,在氢气压力2~4mpa、100~200℃条件下反应;所述助剂金属为la和/或ce。

47.可选地,所述的脱氢反应器为流化床反应器;优选设有换热夹套的流化床反应器。所述的流化床反应器包括密相床反应器、快速流化床反应器或稀相床反应器。

48.可选地,所述的氧化剂选自氧气、二氧化碳或一氧化二氮。所述的丙烷原料中丙烷含量不低于85%,所述的氧化剂用量为丙烷化学计量的 1~30倍;优选所述的氧化剂用量为丙烷化学计量的3~5倍。

49.可选地,所述的脱氢反应器的操作条件为:反应温度为350~750℃,反应压力为0.005~0.50mpa,催化剂/反应原料质量比为5~50,体积空速为100~4500h-1

;优选地,所述的脱氢反应器的操作条件为:反应温度为 450~600℃,反应压力为0.10~0.20mpa,催化

剂/反应原料质量比为30~50,体积空速为3000~4000h-1

。其中,所述的反应原料指丙烷原料和氧化剂的混合气体。

50.第二方面,本发明提供的丙烷氧化脱氢制丙烯的反应再生方法,采用上述的丙烷氧化脱氢制丙烯的方法,所述的脱氢反应器为流化床脱氢反应器,反应物流与催化剂气固分离,分离出的反应物流进入产品分离装置进一步分离出丙烯、丙烷和氧化剂,分离出的待生催化剂经汽提后一部分返回流化床脱氢反应器,另一部分进入催化剂再生器中烧焦再生,再生后催化剂返回所述的流化床反应器中循环使用,所述的催化剂为负载型金属氧化脱氢催化剂和废催化裂化催化剂的混合物。

51.可选地,所述的催化剂再生器的操作条件为:温度为550~700℃,压力为0.01~0.55mpa,再生气体线速度为0.1~1.0m/s。

52.优选地,所述的再生器的操作条件为:温度为600~650℃,压力为 0.11~0.25mpa,再生气体线速度为0.1~0.5m/s。

53.第三方面,本发明提供的丙烷氧化脱氢制丙烯反应再生装置,包括:依次相通的流化床脱氢反应器、气固分离设备、汽提器、催化剂再生器和变压吸附分离装置,其中,所述的流化床脱氢反应器顶部设有气固分离设备,所述气固分离设备的固相出口经汽提器连通所述催化剂再生器,催化剂再生器的再生催化剂出口连通所述流化床脱氢反应器底部,所述气固分离设备的气相出口连通所述变压吸附分离装置。

54.优选地,所述的流化床脱氢反应器为提升管反应器,所述的气固分离设备的固相出口连通所述流化床脱氢反应器底部的催化剂入口。所述的催化剂再生器的再生尾气出口连通所述流化床脱氢反应器。

55.本发明的方法中,将丙烷原料经预热后引入脱氢反应器底部,与同样引入反应器底部的氧化气体充分混合后,与自脱氢反应器汽提段及催化剂再生器来的催化剂接触,反应物流向上运动的过程中发生氧化脱氢反应。包括生成丙烯、未反应的丙烷与氧化剂的反应物流和催化剂通过沉降器内的旋风分离器进行分离:分离得到的待生催化剂进入汽提段汽提后,一部分催化剂经循环立管返回脱氢反应器底部,另一部分经待生斜管进入催化剂再生器进行再生。气固分离得到的气体混合物进入产品分离装置得到丙烯产品,未反应丙烷、氧化剂循环返回脱氢反应器进行再次反应。催化剂再生器的再生尾气分离出所含氧化剂循环返回脱氢反应器进行再次反应。

56.本发明的方法中,所述丙烷原料为循环进料与补充的新鲜丙烷的混合,上述新鲜丙烷进料量由循环进料中的丙烷含量确定,保证混合所得反应原料中的丙烷含量不低于85%,优选为不低于95%。

57.本发明的方法中,所述氧化剂可选自氧气、二氧化碳和一氧化二氮中的一种或几种的混合物。所述的氧化气体为再生烟气氧化剂与新鲜氧化剂的混合,上述新鲜氧化剂进料量根据进入脱氢反应器中的反应原料中的丙烷含量确定,保证循环进料中氧化剂与氧化气体中氧化剂之和与反应原料中丙烷体积比为化学计量用量1~30倍。

58.本发明的方法中,反应原料经热源直接加热或与反应产物或其他热物料进行换热或通过以上两种加热方式组合的方式预热至150~600℃,优选 450~500℃。

59.在本发明中,所述流化床脱氢反应器汽提段下部至脱氢反应器下部设有一根或多根催化剂循环立管以调节脱氢反应器内表观催化剂密度。

60.在本发明中,所述催化剂再生器密相床层内设有盘管,能够根据反应系统整体热平衡情况选择性通入加热或冷却介质,调节返回脱氢反应器的再生催化剂温度。

61.在本发明中,所述进入催化剂再生器的待生催化剂流量由催化剂活性分析结果确定,待生催化剂由脱氢反应器气体段下部,经过待生催化剂斜管并通过待生滑阀控制至催化剂再生器下部,并在再生气体的提升下进入催化剂再生器完成再生。

62.在本发明中,所述再生催化剂由催化剂再生器密相床层上部,经过再生催化剂斜管并通过再生滑阀控制返回流化床脱氢反应器下部。

63.下面结合附图进一步说明本发明所提供方法,但并不因此而限制本发明。

64.附图1为本发明提供的丙烷氧化脱氢制丙烯反应再生方法的流程示意图。如附图1所示,来自产物分离系统iv的循环丙烷经管线9和循环氧化剂经管线10通过循环进料混合阀vi混合为循环进料经管线1通过反应原料混合阀iv与来自管线2的新鲜丙烷混合成反应进料,其中反应原料混合阀iv的开启方向及开度由循环进料组成在线分析仪的检测结果控制,反应原料经管线3通过产物/原料换热器iii与反应产物换热至 450~500℃,预热后的反应原料经管线4引入流化床脱氢反应器i的底部,与来自管线12引入反应器底部的氧化气体充分混合后,与自反应器汽提段vi经管线32及自催化剂再生器ii经管线36来的再生催化剂在脱氢反应器i下部进行接触,反应混合气体在气-剂接触及共同向上运动的过程中发生氧化脱氢反应。反应所生成丙烯、未反应完全的丙烷与氧化剂及催化剂离开反应器后通过反应器上方沉降器内的旋风分离器进行气固分离:所得气体混合物经管线5经产物/原料换热器iii与反应原料换热,换热后的反应产物经管线6进入产品分离装置iv,以分离得到产品丙烯7、未反应的丙烷9以及氧化剂10,其中所得未反应丙烷、氧化剂循环返回脱氢反应器再次反应。分离所得待生催化剂在进入反应器汽提段vi完成汽提后,部分待生催化剂通过循环立管31、32(其中i为催化剂循化滑阀,可用于控制循环催化剂流量,催化剂循化滑阀i的开度由脱氢反应器内催化剂表观密度控制)返回脱氢反应器底部,另一部分待生催化剂则通过待生斜管33、34(其中ii为待生滑阀,可用于控制待生催化剂流量,待生滑阀ii的开度根据催化剂活性分析检测结果控制)至催化剂再生器ii下部,在来自管线21的再生气体的提升下进入催化剂再生器ii进行再生。待生催化剂完成再生后,由催化剂再生器密相床层上部,经再生斜管35、36 (其中iii为再生滑阀,可用于控制再生催化剂流量,再生滑阀ii的开度由脱氢反应器催化剂表观密度控制)返回脱氢反应器下部。且催化剂再生器密相床层内设有盘管,可选择性通入加热介质或冷却介质,通过调节返回脱氢反应器的再生催化剂温度实现反应系统整体热平衡调整。催化剂再生器压力可通过再生烟气分离系统利用再生尾气23的排放量进行控制。催化剂再生烟气通过再生烟气分离系统v分离得到的二氧化碳和氧气可作为氧化剂,与新鲜氧化剂11通过氧化气体混合阀v与新鲜氧化剂混合后循环返回脱氢反应器i进行再次反应。上述氧化气体混合阀v的开度根据进入脱氢反应器中的反应原料中的丙烷含量确定,保证循环进料中氧化剂与氧化气体中氧化剂之和与反应原料中的丙烷体积比为化学计量用量的3~5倍。

65.下面通过实施例进一步说明本发明提供的方法,但并不因此而限制本发明。

66.实施例和对比例中:

67.催化裂化催化剂的商品牌号为cr022,由中国石化催化剂齐鲁分公司生产。cr022-1、cr022-2为取自催化裂化装置的废催化裂化催化剂,其微反活性为58。

68.所用的草酸、偏钒酸铵、85wt%磷酸试剂、硝酸镍、硝酸铈、偏钒酸铵、柠檬酸、硝酸铬、硝酸铈均为分析纯,由国药集团化学试剂北京有限公司生产。

69.制备例1

70.负载金属氧化脱氢催化剂a制备方法:

71.首先加入草酸作为络合剂和还原剂溶解偏钒酸铵,按照设定的v负载量制成溶液,与γ-al2o3进行浸渍,超声0.5h,静置12h,110℃烘干 10h,烘干后的前驱体置于马弗炉中,在空气气氛下程序升温至600℃,煅烧4h。得到al2o3载体负载金属v的氧化脱氢催化剂a,以催化剂重量为基准,以金属氧化物计,v2o5的含量为6wt%,分析测得其比表面为 203m2/g,孔体积为0.450cm3/g。

72.制备例2

73.(1)将废催化裂化催化剂cr022-1经抽提去除催化剂表面上的油后,干燥2h。

74.(2)向干燥后的废催化剂加入20wt%磷酸水溶液,在85℃条件下反应2h后过滤,干燥后,在马弗炉中600℃条件下焙烧8h。

75.(3)将第一金属活性组分前驱体硝酸镍溶于去离子水得到~13wt%的硝酸镍溶液,并将步骤(2)焙烧后的废催化裂化催化剂加入前述溶液中,并经浸渍2h、老化4h、80℃干燥12h、650℃焙烧4h,得到前驱体;

76.(4)将助剂前驱体硝酸铈溶于去离子水后得到~7wt%的硝酸铈溶液;

77.(5)将第二活性组分前驱体偏钒酸铵溶于去离子水得到2wt%的偏钒酸铵溶液;

78.(6)将(4)、(5)所得溶液与(3)所得前驱体一起将入高压反应釜中,氢气置换后,在氢气压力3mpa、180℃条件下反应3h;

79.(7)将(6)所得固体反应产物加入8w%柠檬酸水溶液,放置2h后过滤,干燥后,在马弗炉中600℃条件下焙烧10h,得到处理后废剂-1。

80.制备例3

81.采用制备例2同样的方法处理将废催化裂化催化剂cr022-2,得到处理后废剂-2。

82.制备例4

83.(1)将废催化裂化催化剂cr022-1经抽提去除催化剂表面上的油后,干燥2h。

84.(2)向干燥后的废催化剂加入20wt%磷酸水溶液,在85℃条件下反应2h后过滤,干燥后,在马弗炉中600℃条件下焙烧8h。

85.(3)将活性组分前驱体硝酸铬溶于去离子水得到~16.3w%的硝酸铬溶液,并将焙烧后的废催化裂化催化剂加入前述溶液中,并经浸渍、老化、干燥、焙烧处理,得到前驱体;

86.(4)将助剂前驱体硝酸铈溶于去离子水后得到~7w%的硝酸铈溶液,与5倍质量的糠醛水溶液混合均匀;

87.(5)将步骤(4)溶液与步骤(3)所得前驱体一起将入高压反应釜中,氢气置换后,在氢气压力3mpa、180℃条件下反应3h;

88.(6)将步骤(5)所得固体反应产物加入8w%柠檬酸水溶液,放置2h 后过滤,干燥后,在马弗炉中600℃条件下焙烧10h。得到处理后废剂-3。

89.制备例5

90.(1)将废催化裂化催化剂cr022-2经抽提去除催化剂表面上的油后,干燥2h。

91.(2)向干燥后的废催化剂加入20wt%磷酸水溶液,在85℃条件下反应2h后过滤,干

燥后,在马弗炉中600℃条件下焙烧8h。得到处理后废剂-4。

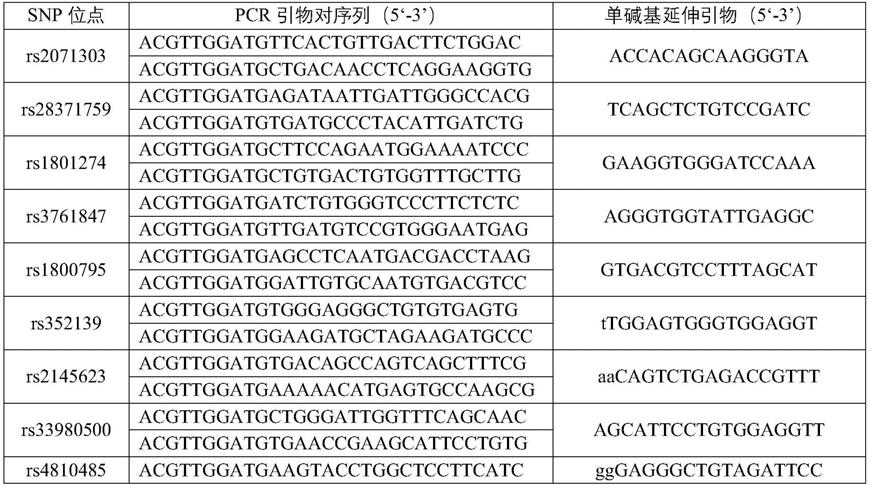

92.表1废催化裂化催化剂性质

[0093][0094]

表2处理后废催化裂化催化剂性质

[0095]

[0096][0097]

对比例1

[0098]

对比例1说明采用负载金属氧化脱氢催化剂的丙烷氧化脱氢制丙烯的效果。

[0099]

采用小型固定流化床反应装置进行反应结果考察,流程如附图2所示,固定流化床反应器201为不锈钢反应器,有效部分φ30mm

×

600mm。实验采用反应与再生交替间歇操作模式:反应时不锈钢反应器内先装入一定量(装剂量根据剂/气质量比计算)氧化脱氢催化剂a,升温至设定反应温度后,来自管线202含有氧化剂与丙烷的反应混合气体经管线204由下部通入固定流化床反应器201,未转化氧化剂、丙烷及反应产物丙烯经管线210由上部离开固定流化床反应器,经水槽冷却205后采用在线气相色谱分析仪206分析反应产物组成。再生时,经n2置换3次后,升温至设定再生温度,将经管线203来的再生用空气由反应器下部通入,再生烟气由反应器上部离开反应器,经co转化炉207后,通过co2分析仪209分析再生烟气组成,来自管线208的校准co2可对co2分析仪进行校准。

[0100]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0101]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0102]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0103]

采用在线气相色谱分析仪分析所得反应结果数据见表5。

[0104]

表3反应混合气体组成

[0105]

组分c3h8o2co2n2h2o含量/v%24.20.772.82.10.20

[0106]

实施例1-12说明本发明提供的丙烷脱氢制丙烯的方法的效果。

[0107]

实施例1

[0108]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0109]

采用15wt%处理后废剂-1与85wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0110]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0111]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0112]

再生操作条件为:温度为650℃,压力为0.20mpa,再生空气线速 0.5m/s。

[0113]

采用在线气相色谱分析仪分析所得反应结果数据见表5。

[0114]

实施例2

[0115]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0116]

采用25wt%处理后废剂-1(性质见表3)与75wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0117]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0118]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0119]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0120]

采用在线气相色谱分析仪分析所得反应结果数据见表5。

[0121]

实施例3

[0122]

采用的小型固定流化床反应装置和实验方法同对比例1。

[0123]

采用35wt%处理后废剂-1(性质见表3)与65wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0124]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0125]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0126]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0127]

采用在线气相色谱分析仪分析所得反应结果数据见表5。

[0128]

实施例4

[0129]

采用的小型固定流化床反应装置和实验方法同对比例1。

[0130]

采用60wt%处理后废剂-1与40wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0131]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0132]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0133]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0134]

采用在线气相色谱分析仪分析所得反应结果数据见表5。

[0135]

实施例5

[0136]

采用的小型固定流化床反应装置和实验方法同对比例1。

[0137]

采用处理后废剂-1作为催化剂。

[0138]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0139]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,

体积空速3220h-1

。

[0140]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0141]

采用在线气相色谱分析仪分析所得反应结果数据见表6。

[0142]

实施例6

[0143]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0144]

采用25wt%处理后废剂-1与75wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0145]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0146]

反应条件为:反应温度650℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3610h-1

。

[0147]

再生反应条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0148]

采用在线气相色谱分析仪分析所得反应结果数据见表6。

[0149]

实施例7

[0150]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0151]

采用25wt%处理后废剂-1与75wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0152]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0153]

反应条件为:反应温度550℃,反应压力0.30mpa,剂/气(反应原料) 质量比为30,体积空速1615h-1

。

[0154]

再生反应条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0155]

采用在线气相色谱分析仪分析所得反应结果数据见表6。

[0156]

实施例8

[0157]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0158]

采用25wt%处理后废剂-1与75wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0159]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0160]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为50,体积空速3220h-1

。

[0161]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0162]

采用在线气相色谱分析仪分析所得反应结果数据见表6。

[0163]

实施例9

[0164]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0165]

采用25wt%处理后废剂-2与75wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0166]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0167]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0168]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0169]

采用在线气相色谱分析仪分析所得反应结果数据见表6。

[0170]

实施例10

[0171]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0172]

采用25wt%处理后废剂-1与75wt%负载金属氧化脱氢催化剂a配伍后作为催化剂。

[0173]

采用o2作为氧化剂,反应混合气体组成见表4。进料量为0.6nm3/h。

[0174]

表4第二种反应混合气体组成

[0175]

组分c3h8o2co2n2h2o含量/v%24.272.80.52.20.3

[0176]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0177]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0178]

采用在线气相色谱分析仪分析所得反应结果数据见表7。

[0179]

实施例11

[0180]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0181]

采用25wt%上述处理后废剂-3与75wt%负载金属氧化脱氢催化剂a 配伍后作为催化剂。

[0182]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0183]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0184]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0185]

采用在线气相色谱分析仪分析所得反应结果数据见表7。

[0186]

实施例12

[0187]

采用的小型固定流化床反应装置和实验流程同对比例1。

[0188]

采用25wt%上述处理后废剂-4与75wt%负载金属氧化脱氢催化剂a 配伍后作为反应催化剂。

[0189]

采用co2作为氧化剂,反应混合气体组成见表3。进料量为0.6nm3/h。

[0190]

反应条件为:反应温度550℃,反应压力0.10mpa,剂/气(反应原料) 质量比为30,体积空速3220h-1

。

[0191]

再生操作条件为:再生温度为650℃,再生压力为0.20mpa,再生空气线速0.5m/s。

[0192]

采用在线气相色谱分析仪分析所得反应结果数据见表7。

[0193]

表5反应结果汇总表-1

[0194][0195]

表6反应结果汇总表-2

[0196][0197]

表7反应结果汇总表-3

[0198][0199]

注:表5~表7中

[0200]

丙烷转换率c

丙烷

:定义为

[0201]

丙烯选择性s

丙烯

:定义为

[0202]

丙烯收率y

丙烯

:定义为c

丙烷

×s丙烯

。

[0203]

由表5~表7中数据可知:虽然采用本发明所述不同种类的氧化剂、废催化裂化催化剂处理方法以及反应条件,丙烯收率有所差异,但可以看出采用本发明所述方法得到的处理后废催化裂化催化剂能够有效代替专用的负载金属丙烷脱氢催化剂。

[0204]

按照25wt%废催化剂掺入比例估算,按照危废处理时,每吨失活fcc 剂的处理成本为2000元/吨,每吨负载丙烷脱氢催化剂的市场价格为 110000元/吨,采用本发明所述方法可创造29500元/吨(失活fcc剂) 经济效益。因此本发明能创造客观的环境与经济效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。