1.本发明涉及锂离子电池生产技术领域,特别涉及一种可排气补液的锂离子电池化成装置及工艺。

背景技术:

2.软包锂离子电池,在生产过程中需要进行化成,化成过程中会产生气体,这些气体需要从电池内部排放出去,否则将会影响软包锂离子电池的性能。目前对于软包装锂离子电池的排气方式,一般都是采用气囊式,然而气囊式的排气方式不能完全排走气体,影响电池的使用寿命和稳定性。而且在软包锂离子电池的生产过程中,软包锂离子电池的预充后其内部的电解液液体占电池内部容量的85%-95%,需要对锂电池进行补液,使电池内部的电解液能达到电池容量的100%,这样有助于电解液将电池内部的正负极极片和隔膜充分润湿,使得从而使得电池的电性能良好,以及延长电池的循环使用寿命。

技术实现要素:

3.本发明的目的是提供一种可排气补液的锂离子电池化成装置及工艺,旨在解决现有技术中的软包锂离子电池化成的排气补液问题。

4.为了达到上述目的,本发明的技术方案有:

5.本发明提供一种可排气补液的锂离子电池化成工艺,包括:

6.s100:初次封装后的电芯放置到底座中,将盖体盖合在所述电芯上方并使所述盖体处于第二位置,所述电芯通过第一管道与操作机构中的第二管道相连通,所述第二管道的上端位于所述操作机构的工作腔内;

7.s200:所述工作腔通过排气阀与尾气收集机构连通,设置压力和温度后对所述底座中的电芯进行化成;

8.s300:化成结束后,关闭所述排气阀,所述盖体下压至第一位置,电芯内的部分电解液经第一管道上溢至第二管道中但不溢出,静置时间t1;

9.s400:拆除位于排气孔中的所述排气阀,并将补液机构的注液管经所述排气孔进入所述工作腔且与所述第二管道的上端连接;

10.s500:所述盖体上提至第三位置,所述补液机构往所述电芯中注入电解液;

11.s600:注液结束后,对所述第一管道进行热封,取出电芯。

12.与现有技术相比,本发明通过将初次封装后的电芯的第一管道与操作机构中的第二管道连接后进行化成,对化成过程中所产生的气体进行排气处理,并配合补液机构和操作机构的操作,再次利用所述第一管道和第二管道进行补液,使电芯内部的电解液能达到100%,有助于电解液将正负极片和隔膜进行充分润湿。

13.在一种优选实施例中,在所述s100之前,将所述第一管道从所述电芯上侧面的中间位置插设于所述电芯的内部,并进行初次注液和初次封装,初次注液的电解液量为85%~95%。

14.在一种优选实施例中,在所述s100中,所述盖体处于第二位置时,所述盖体的下侧面、所述底座的上侧面及所述电芯的上侧面处于同一平面上;

15.在所述s300中,所述盖体处于第一位置时,所述盖体的下侧面与所述电芯的上侧面相抵,所述盖体的下侧面低于所述底座的上侧面设置;

16.在所述s500中,所述盖体处于第三位置时,所述盖体的下侧面高于所述底座的上侧面设置。

17.在一种优选实施例中,所述第二管道包括第一段和第二段,所述第一段位于所述工作腔外,所述第二段位于所述工作腔内;

18.所述第二段为多个特斯拉阀结构组成,所述第二段的上端通过快装结构与所述注液管连接。

19.在一种优选实施例中,所述第一段的下端通过t型三通阀与所述第一管道连接,所述t型三通阀还与充气机构连接。

20.在一种优选实施例中,所述s200具体包括:

21.s210:调节所述t型三通阀的阀门,使所述第一管道与所述第二管道相连通,所述充气机构不与所述第一管道和所述第二管道连通;

22.s220:往所述排气孔中安装所述排气阀,并与所述尾气收集机构连通;

23.s230:打开所述排气阀,设置压力和温度后,对所述底座中的电芯进行化成,所述电芯所产生的气体通过所述第一管道、第二管道和所述排气阀排入至所述尾气收集机构中。

24.在一种优选实施例中,所述s300具体包括:

25.s310:电芯化成结束后,关闭所述排气阀,使所述工作腔形成密闭腔;

26.s320:驱动装置驱动活塞下移,增大所述工作腔的体积,所述活塞带动所述盖体下压至第一位置,所述电芯内的部分电解液经所述第一管道和所述t型三通阀上溢至所述第二段中,电解液的液面位于其中一个特斯拉阀结构中;

27.s330:部分电解液在所述第二段中静置破泡,静置时间t1为20~30min。

28.在一种优选实施例中,所述s500具体包括:

29.s510:驱动装置驱动活塞上移,减小所述工作腔的体积,所述活塞带动所述盖体上提至第三位置;

30.s520:所述补液机构通过所述注液管、所述第二管道和所述第一管道往所述电芯中注入大于剩余量的电解液;其中,所述第二管道与所述注液管中不存在气泡。

31.在一种优选实施例中,所述s500还包括:

32.s530:调节所述t型三通阀的阀门,使所述充气机构与所述第二管道相连通,所述第一管道不与所述充气机构和所述第二管道连通;

33.s540:所述充气机构充入惰性气体,使第二管道中的电解液回压至所述补液机构中;

34.s550:调节所述t型三通阀的阀门,使所述充气机构与所述第一管道相连通,所述第二管道不与所述充气机构和所述第一管道连通;

35.s560:所述充气机构充入惰性气体,使第一管道中的电解液回压至所述电芯中。

36.本发明还提供一种可排气补液的锂离子电池化成装置,包括:

37.底座;

38.盖体,其盖设于所述底座上;

39.电芯,其上侧面设有第一管道,所述第一管道的下端与所述电芯的内部相连通;

40.操作机构,其与所述盖体驱动连接,以改变所述盖体与所述底座之间的位置关系;所述操作机构包括大小可变的工作腔、排气口及第二管道,所述第二管道的上端与所述工作腔相连通,所述第二管道的下端设有t型三通阀;

41.当所述电芯放置于所述底座内时,所述第一管道的上端通过所述盖体露出且与所述t型三通阀相连。

42.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

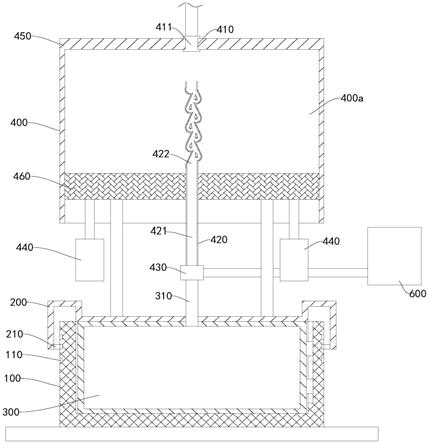

43.图1是可排气补液的锂离子电池化成装置的化成过程中的示意图;

44.图2是可排气补液的锂离子电池化成装置的化成后排气的示意图;

45.图3是可排气补液的锂离子电池化成装置的化成后补液的示意图。

具体实施方式

46.为了更好地阐述本发明,下面参照附图对本发明作进一步的详细描述。

47.应当明确,所描述的实施例仅仅是本技术实施例一部分实施例,而不是全部的实施例。基于本技术实施例中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术实施例保护的范围。

48.在本技术实施例使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术实施例。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

49.下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是如所附权利要求书中所详述的、本技术的一些方面相一致的装置和工艺的例子。在本技术的描述中,需要理解的是,术语“第一”、“第二”、“第三”等仅用于区别类似的对象,而不必用于描述特定的顺序或先后次序,也不能理解为指示或暗示相对重要性。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

50.此外,在本技术的描述中,除非另有说明,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

51.结合图1至图3所示,本发明提供一种可排气补液的锂离子电池化成工艺,包括:

52.在所述s100之前(即电芯300的初次封装中),将所述第一管道310从所述电芯300上侧面的中间位置插设于所述电芯300的内部,所述第一管道310通过热封与所述电芯300的铝塑膜连为一体,使第一管道310与铝塑膜之间具有良好的密封性,以便所述第一管道310能够排出所述电芯300中的气体,除此之外,还可以通过所述第一管道310完成电解液的注入,初次注液的电解液量为85%~95%。

53.本发明通过将第一管道310设置在所述电芯300上侧面中间位置,能够有助于排出电芯上层的气体,以及后续操作中排出位于电芯上层电解液的小气泡。

54.s100:初次封装后的电芯300放置到底座100中,将盖体200盖合在所述电芯300上方并使所述盖体200处于第二位置,其中,所述盖体200处于第二位置时,所述盖体200的下侧面、所述底座100的上侧面及所述电芯300的上侧面处于同一平面上;所述电芯300通过所述第一管道310与操作机构400中的第二管道420相连通,所述第二管道420的上端位于所述操作机构400的工作腔400a内;通过上述连接方式,为后续的化成做准备,化成过程中,电芯300由于受制于底座100和盖体200,使得其不会膨胀变形,而且在盖体200和底座100的挤压作用下,产生的气体会经所述第一管道310和所述第二管道420排入至工作腔400a中。

55.需要说明的是,所述电芯的正、负极耳共同设置在所述电芯的左侧面或右侧面,或者分别设置在所述电芯的左侧面或右侧面,所述底座对应设有相应的容纳槽,以容纳正、负极耳。

56.进一步地,所述第二管道420包括第一段421和第二段422,所述第一段421位于所述工作腔400a外,所述第一段421的下端通过t型三通阀与所述第一管道310连接,所述t型三通阀还与充气机构600连接;所述第二段422位于所述工作腔400a内,所述第二段422为多个特斯拉阀结构组成。本发明通过t型三通阀连接所述第一管道310和第二管道420,以便调节阀门来实现第一管道310和第二管道420的通断,为后续工序作准备,而且位于所述工作腔400a内的第二管道420的第二段422采用多个特斯拉阀结构组成,便于快速将电芯300内部的气体排出至所述工作腔400a中,也避免所述工作腔400a中的气体回流至所述电芯300中。

57.s200:所述工作腔400a通过排气阀411与尾气收集机构连通,设置压力和温度后对所述底座100中的电芯300进行化成;所述工作腔400a中设有排气孔,所述排气孔处根据操作步骤可以选装排气阀411后与尾气收集机构连通,排出气体,也可以选装补液机构500,注入电解液。

58.本发明的工作腔400a通过排气阀411与尾气收集机构连通,设置压力和温度后对所述底座100中的电芯300进行化成,化成过程中,电芯300会产生气体,气体会经所述第一管道310和所述第二管道420排入至工作腔400a中,并通过排气阀411排出至尾气收集机构中,借助尾气收集机构中的尾气吸收材料(如活性炭等对尾气进行吸附),避免污染环境。

59.优选地,所述s200具体包括:

60.s210:调节所述t型三通阀的阀门,使所述第一管道310与所述第二管道420相连通,所述充气机构600不与所述第一管道310和所述第二管道420连通,使得电芯300化成过程中所产生的气体能够直接经所述第一管道310和所述第二管道420排入至所述工作腔400a中;

61.s220:往所述排气孔中安装所述排气阀411,并与所述尾气收集机构连通;

62.s230:打开所述排气阀411,设置压力(0.6~1.0mpa)和温度(60~80℃)后,对所述底座100中的电芯300进行化成,所述电芯300所产生的气体通过所述第一管道310、第二管道420和所述排气阀411排入至所述尾气收集机构中,使得工作腔400a中的气体能够排入至尾气收集机构中进行收集处理,避免污染环境。

63.s300:化成结束后,关闭所述排气阀411,所述盖体200下压至第一位置,其中,所述

盖体200处于第一位置时,所述盖体200的下侧面与所述电芯300的上侧面相抵,所述盖体200的下侧面低于所述底座100的上侧面设置;电芯300内的部分电解液经第一管道310上溢至第二管道420中但不溢出,静置时间t1;

64.本发明通过所述盖体200下压至第一位置,使得所述盖体200对所述电芯300进行挤压,使电芯300发生形变,将电芯300中的带有小气泡的上层电解液挤入到所述第二管道420中但不溢出,并静置时间t1,以便电解液的小气泡破泡后气体进入所述工作腔400a内。

65.优选地,所述s300具体包括:

66.s310:电芯300化成结束后,关闭所述排气阀411,使所述工作腔400a形成密闭腔,使得所述工作腔400a与所述电芯300的内部通过所述第一管道310和所述第二管道420形成一个封闭的空间;

67.s320:驱动装置440驱动活塞460下移,增大所述工作腔400a的体积,使得所述工作腔400a内部因气压降低而产生负压,对电芯300产生吸力,所述活塞460带动所述盖体200下压至第一位置,使电芯300发生形变,将电芯300中的带有小气泡的上层电解液挤入到所述第二管道420中但不溢出,所述电芯300内的部分电解液经所述第一管道310和所述t型三通阀上溢至所述第二段422中,电解液的液面位于其中一个特斯拉阀结构中;

68.需要说明的是,由于所述第二管道420中的第二段422采用多个特斯拉阀结构组成,相对于直管设计,使得所述第二段422能够拥有更多的容纳空间,以便容纳更多的电解液,与此同时,由于特斯拉阀结构的特殊性,使得所述工作腔400a内只需要产生一个相对较低的负压即可便于吸取电解液。

69.s330:部分电解液在所述第二段422中静置破泡,静置时间t1为20~30min,以便电解液的小气泡破泡后气体进入所述工作腔400a内。而且由于特斯拉阀结构,使得破泡后的气体在进入工作腔400a之后难以重新回流至第二段422中,提高排气效果。

70.需要说明的是,所述静置时间t1为20~30min,是经过发明人的多次实验后得到。

71.需要说明的是,关于电解液挤入到所述第二管道420中但不溢出,是与所述盖体200的挤压量与所述工作腔400a的吸力有关,发明人经过多次实验后,通过选择相应的第二管道420的容积、盖体200的下压量实现,本领域技术人员需要根据实际条件进行调试。

72.s400:拆除位于排气孔中的所述排气阀411,并将补液机构500的注液管510经所述排气孔进入所述工作腔400a且与所述第二管道420的上端连接;本发明通过将所述补液机构500与所述第二管道420进行连接,以便对所述电芯300进行补液。

73.优选地,所述第二段422的上端通过快装结构与所述注液管510连接,所述快装结构可以采用螺纹配合的方式,实现快速安装,也可以采用其他方式进行连接。

74.s500:所述盖体200上提至第三位置,其中,所述盖体200处于第三位置时,所述盖体200的下侧面高于所述底座100的上侧面设置,以便腾出足够的空间,使得电芯300在注入电解液后的膨胀,也可以利用所述盖体200与所述底座100进行定型,防止电芯300变形;所述补液机构500往所述电芯300中注入电解液;

75.优选地,所述s500具体包括:

76.s510:驱动装置440驱动活塞460上移,减小所述工作腔400a的体积,所述活塞460带动所述盖体200上提至第三位置,使得所述工作腔400a内部气压增大,减少第二管道420与注液管510连接出现渗漏时,电解液过多的往工作腔400a中泄漏。

77.s520:所述补液机构500通过所述注液管510、所述第二管道420和所述第一管道310往所述电芯300中注入大于剩余量的电解液;其中,所述第二管道420与所述注液管510中不存在气泡。

78.当所述补液机构500往所述第二管道420中注入电解液时,由于之前的操作中,第二管道420中的电解液和注液管510中的电解液不是满载状态,即所述第二管道420与所述注液管510连接后会有一定的空间存在气体,而通入电解液后,这些气体则会形成电解液中的气泡;为防止气泡重新进入电芯300中,需要在注入电解液后静置时间t2,待气泡经所述注液管510排出至补液机构500中,才继续进行注液。

79.需要说明的是,注入大于剩余量的电解液所指的是剩余量的电解液(5%~15%)与第二管道420、注液管510道及补液机构500中的电解液之和。在一种实施例中,电芯300初次封装的电解液注入量为95%,即所述补液机构500需要往所述电芯300中注入7%的电解液,其中,5%的电解液量是完全注入电芯300中,2%的电解液量位于第二管道420、注液管510道及补液机构500中,需要在后续操作中借助充气机构600对2%的电解液量进行排出,从而保证电芯300具有100%的电解液量。

80.其中,2%的电解液量是需要根据实际使用中的第二管道420、注液管510道及补液机构500的容积而定。

81.s530:调节所述t型三通阀的阀门,使所述充气机构600与所述第二管道420相连通,所述第一管道310不与所述充气机构600和所述第二管道420连通;

82.s540:所述充气机构600充入惰性气体,使第二管道420中的电解液回压至所述补液机构500中;排走所述第二管道420中的电解液,以便第二管道420与注液管510的后续拆除和本装置的循环使用。

83.s550:调节所述t型三通阀的阀门,使所述充气机构600与所述第一管道310相连通,所述第二管道420不与所述充气机构600和所述第一管道310连通;

84.s560:所述充气机构600充入惰性气体,使第一管道310中的电解液回压至所述电芯300中。其中,所述充气机构600充入的惰性气体的量是需要根据实际中第一管道310的容积而定,避免充入过多的惰性气体到电芯300中,本发明的量为5~8ml的惰性气体,从而保证电解液能够回压至第一管道310的热封处。

85.s600:注液结束后,对所述第一管道310进行热封,使得第一管道310中的热熔材料层在第一管道310中形成封口,取出电芯300。

86.与现有技术相比,本发明通过将初次封装后的电芯300的第一管道310与操作机构400中的第二管道420连接后进行化成,对化成过程中所产生的气体进行排气处理,并配合补液机构500和操作机构400的操作,再次利用所述第一管道310和第二管道420进行补液,使电芯300内部的电解液能达到100%,有助于电解液将正负极片和隔膜进行充分润湿。

87.本发明还提供一种可排气补液的锂离子电池化成装置,包括:

88.底座100;

89.盖体200,其盖设于所述底座100上;

90.电芯300,其上侧面设有第一管道310,所述第一管道310的下端与所述电芯300的内部相连通;

91.操作机构400,其与所述盖体200驱动连接,以改变所述盖体200与所述底座100之

间的位置关系;所述操作机构400包括大小可变的工作腔400a、排气口410及第二管道420,所述第二管道420的上端与所述工作腔400a相连通,所述第二管道420的下端设有t型三通阀;

92.当所述电芯300放置于所述底座100内时,所述第一管道310的上端通过所述盖体200露出且与所述t型三通阀相连。

93.进一步地,所述操作机构400包括缸体450、活塞460以及驱动装置440;所述缸体450和所述活塞460密封配合,形成所述工作腔400a,所述第二管道420插设于所述活塞460中;所述活塞460还与所述驱动装置440和所述盖体200驱动连接,所述驱动装置440驱动所述活塞460上下移动的同时,所述盖体200也会作出相应的上、下移动。

94.优选地,所述驱动装置440为直线推杆。

95.进一步地,所述底座100的外侧壁根据所述第一位置、第二位置、第三位置设有相应的金属片110,所述盖体200的两侧设有电磁铁210,通过电磁铁210与所述相应位置的金属片110进行吸附,以确定所述盖体200相对所述底座100的位置,从而确保电解液上溢的量以及注入电解液时电芯300的膨胀量,提高精准度。

96.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。