1.本发明属于电池负极材料领域,涉及一种快充硬碳负极材料及其制备方法和应用。

背景技术:

2.随着人们对生活品质的提高,对各类电子设备快充性能要求越来越高,并且随着国家对新能源汽车的大力支持,锂离子电池的应用又进入了一个新的高度,快充和续航也成为电动汽车领域一个重要的衡量指标。现有技术采用石墨为锂离子电池的负极材料。然而,石墨的理论嵌锂最大容量仅为372mah/g,比容量已经到达极限,石墨材料由于具有高度取向的石墨层状结构,与有机溶剂的相容性较差,在首次充放电时会发生锂与有机溶剂的共嵌入、石墨层间剥离、石墨颗粒发生粉化,导致电极结构破坏,循环性能下降。此外由于石墨的片状结构只允许锂离子沿石墨晶体的边界嵌入和脱出,扩散路径长,不能满足大型动力电池所要求的持续大电流放电能力等。因此业界开始把目光投向非石墨类材料,比如硬碳和其它非碳材料。硬碳负极材料具有明显高于石墨类负极材料的比容量、稳定的循环性能和优异的快速充放电性能等诸多优点,因此开发高能快充硬碳材料成为该领域的研究热点。然而硬碳负极材料首次效率低,不可逆容量大,因此要制备高能快充性的硬碳负极材料,必须对其改性处理。

3.cn113697804a公开了一种快充高首效硬碳人造石墨负极材料及其制备方法。其所述制备方法包括:将含碳原材料进行热处理,得硬碳材料;将所述硬碳材料粉碎,然后与包覆剂混合均匀,进行热处理,制得包覆硬碳材料;将所述包覆硬碳材料进行石墨化高温热处理,完成后即得所述快充高首效硬碳人造石墨负极材料。

4.cn109748587a公开了一种高容量快充石墨负极材料的制备方法,其采用易石墨化焦/高结晶度石墨与难石墨化焦/硬碳进行二次颗粒化处理,再混合沥青进行复合反应,复合之后进行破碎,然后进行石墨化,石墨化之后再进行改性、碳化处理。

5.上述方案提供的负极材料存在有首效低、不可逆容量大的问题,因此,开发一种首效高且不可逆容量小的快充硬碳负极材料是十分必要的。

技术实现要素:

6.本发明的目的在于提供一种快充硬碳负极材料及其制备方法和应用,本发明所述快充硬碳负极材料的制备方法简单,条件温和可控。制备的高能快充硬碳负极材料,有效地提高了克容量和快充性能,其制成的电池的综合性能优良,快充性能明显提高,在电池实际应用领域具有广泛的研究前景。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种快充硬碳负极材料的制备方法,所述制备方法包括以下步骤:

9.(1)将植物系原料热解形成硬碳基体,对所述硬碳基体进行酸改性处理;

10.(2)将酸改性后的硬碳基体和催化剂混合进行水热反应,加入固化剂,经碳化处理得到硬碳内核负极材料;

11.(3)将步骤(2)得到的硬碳内核负极材料和表面活性剂溶液混合,加入聚合物单体和过硫酸盐,冰浴反应后得到所述快充硬碳负极材料。

12.本发明以植物系原料为前驱体制备出硬碳负极材料,经过酸改性、催化、固化、碳化、粉碎、过筛等过程制备硬碳负极材料,再对制备的硬碳材料进行导电剂包覆改性。本发明所述方法简单,条件温和可控,原材料来源广泛,成本低,所得的硬碳负极材料倍率性能优异。导电剂包覆之后硬碳拥有较高的电导率,有利于锂离子和电子的传输,酸改性能够提高首效和容量,电池有更高的倍率性能和容量保持性能。

13.优选地,步骤(1)所述植物系原料包括淀粉、葡萄糖、蔗糖、稻谷壳、甘蔗杆或木屑中的任意一种或至少两种的组合。

14.优选地,所述热解的温度为1000~1100℃,例如:1000℃、1020℃、1050℃、1080℃或1100℃等。

15.优选地,所述酸改性处理的改性剂包括盐酸、磷酸、氢氟酸、硼酸或硝酸中的任意一种或至少两种的组合。

16.优选地,步骤(2)所述催化剂包括十六烷基二甲基氯化铵、十八烷基三甲基氯化铵、十二烷基二甲基氧化胺、聚氧乙烯脂肪醇醚或脂肪酸聚氧乙烯甲醚中的任意一种或至少两种的组合。

17.优选地,所述催化剂和硬碳基体的质量比为(1~2.5):100,例如:1:100、1.5:100、2:100、2.2:100或2.5:100等。

18.优选地,步骤(2)所述水热反应的温度为150~300℃,例如:150℃、180℃、200℃、250℃或300℃等。

19.优选地,所述水热反应的时间为3~8h,例如:3h、4h、5h、6h、7h或8h等。

20.优选地,步骤(2)所述固化剂包括甲醛、三聚甲醛、乙醛、糠醛、对苯二甲醛、苯甲醛、苯甲醇或对苯二甲醇中的任意一种或至少两种的组合。

21.优选地,所述碳化反应的温度为700~1200℃,例如:700℃、800℃、900℃、1000℃、1100℃或1200℃等,优选为800~1100℃。

22.优选地,所述碳化反应的时间为3~10h,例如:3h、4h、5h、6h、7h或10h等,优选为3~5h。

23.优选地,所述碳化反应后进行粉碎和过筛。

24.优选地,所述粉碎包括球磨、机械粉碎或气流粉碎,优选为球磨。

25.优选地,所述球磨的速度为300~500rpm,例如:300rpm、350rpm、400rpm、450rpm或500rpm等。

26.优选地,所述过筛的筛网目数为300~400目,例如:300目、320目、350目、380目或400目等。

27.优选地,所述硬碳内核负极材料的粒径为3~60μm,例如:3μm、5μm、10μm、20μm、40μm或60μm等。

28.优选地,步骤(3)所述表面活性剂溶液的溶质包括十二烷基硫酸钠。

29.优选地,所述聚合物单体包括吡咯和/或苯胺。

30.优选地,所述聚合物单体与硬碳基体的质量比为1:(10~50),例如:1:10、1:20、1:30、1:40或1:50等。

31.优选地,所述过硫酸盐包括过硫酸铵。

32.优选地,所述聚合物单体与过硫酸盐的质量比为1:(8~12),例如:81:、91:、101:、111:或121:等。

33.优选地,步骤(3)所述冰浴反应后进行过滤和洗涤。

34.优选地,所述洗涤的洗涤剂包括去离子水和/或无水乙醇。

35.优选地,所述洗涤的次数为3~5次,例如:3次、4次或5次。

36.第二方面,本发明提供了一种快充硬碳负极材料,所述快充硬碳负极材料通过如第一方面所述方法制得。

37.第三方面,本发明提供了一种负极极片,所述负极极片包含如第二方面所述的快充硬碳负极材料。

38.第四方面,本发明提供了一种锂离子电池,所述锂离子电池包含如第三方面所述的负极极片。

39.相对于现有技术,本发明具有以下有益效果:

40.(1)本发明所述快充硬碳负极材料的制备方法简单,条件温和可控。制备的高能快充硬碳负极材料,有效地提高了克容量和快充性能,其制成的电池的综合性能优良,快充性能明显提高,在电池实际应用领域具有广泛的研究前景。

41.(2)本发明所述快充硬碳负极材料制成电池在3c倍率下,首次充电容量可达623.98mah/g以上,首次放电容量可达413.28mah/g以上,首次库伦效率可达69.27%以上,100次循环后,容量可达329.23mah/g以上,循环100周后容量保持率可达77.24%以上,通过调整材料配比及反应条件,所述快充硬碳负极材料制成电池在3c倍率下,首次充电容量可达658.26mah/g,首次放电容量可达515.15mah/g,首次库伦效率可达78.26%,100次循环后,容量可达435.17mah/g,循环100周后容量保持率可达84.47%。

附图说明

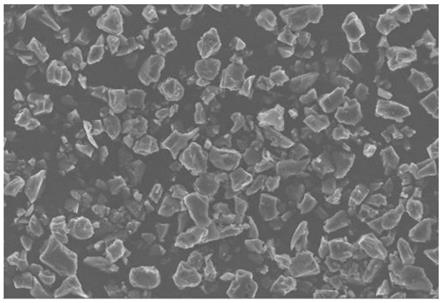

42.图1是实施例1所述快充硬碳负极材料的sem图。

43.图2是实施例1、3和对比例1制得的快充硬碳负极材料与未包覆对比的循环性能曲线对比图。

具体实施方式

44.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

45.实施例1

46.本实施例提供了一种快充硬碳负极材料,所述快充硬碳负极材料的制备方法包括以下步骤:

47.(1)称取200g淀粉溶解于300ml去离子水中,搅拌1h至完全溶解;然后加入30ml的磷酸溶液,搅拌1h;

48.(2)加入催化剂十六烷基二甲基氯化铵2g,放入水热反应釜中,150℃继续反应5h;

最后加入2g固化剂甲醛,继续搅拌2h后抽滤,取滤液在120℃烘箱中干燥。将干燥后的样品放入管式炉中,在氩气气氛下以2℃/min的升温速率,在1100℃下进行碳化3h,碳化后的样品在球磨机中以400r/min球磨10h,然后过400目筛,得到硬碳内核负极材料;

49.(3)称取表面活性剂十二烷基硫酸钠2g溶解于100ml去离子水,形成溶液;称取上述制备的硬碳负极材料加入到上述溶液中,超声分散5min,使颗粒充分分散在溶液中,并在室温下搅拌2h得到溶液a;按照吡咯:硬碳质量比为1:20取吡咯单体加到溶液a中,室温下搅拌2h,形成溶液b;按照吡咯单体:过硫酸铵质量比为1:10,称取过硫酸铵溶解于20ml去离子水中形成溶液,将此过硫酸铵溶液加入溶液b中,搅拌并在冰水条件下反应5h;待反应结束,然后进行过滤分离;分别用去离子水和无水乙醇清洗3次,最后得到所述快充硬碳负极材料。

50.所述快充硬碳负极材料的sem图如图1所示。

51.实施例2

52.本实施例提供了一种快充硬碳负极材料,所述快充硬碳负极材料的制备方法包括以下步骤:

53.(1)称取200g葡萄糖溶解于300ml去离子水中,搅拌2h至完全溶解;然后加入50ml的盐酸溶液,搅拌2h;

54.(2)加入催化剂十二烷基二甲基氧化胺3g,放入水热反应釜中,180℃继续反应3h;最后加入3g固化剂苯甲醛,继续搅拌3h后抽滤,取滤液在120℃烘箱中干燥。将干燥后的样品放入管式炉中,在氩气气氛下以5℃/min的升温速率,在1000℃下进行碳化3h,碳化后的样品在球磨机中以400r/min球磨10h,然后过400目筛,得到硬碳内核负极材料;

55.(3)称取表面活性剂十二烷基硫酸钠3g溶解于100ml去离子水,形成溶液;称取上述制备的硬碳负极材料加入到上述溶液中,超声分散10min,使颗粒充分分散在溶液中,并在室温下搅拌2h得到溶液a;按照苯胺:硬碳质量比为1:10取苯胺单体加到溶液a中,室温下搅拌2h,形成溶液b;按照苯胺单体:过硫酸铵质量比为1:10,称取过硫酸铵溶解于20ml去离子水中形成溶液,将此过硫酸铵溶液加入溶液b中,搅拌并在冰水条件下反应5h;待反应结束,然后进行过滤分离;分别用去离子水和无水乙醇清洗3次,最后得到所述快充硬碳负极材料。

56.实施例3

57.本实施例提供了一种快充硬碳负极材料,所述快充硬碳负极材料的制备方法包括以下步骤:

58.(1)称取200g淀粉溶解于300ml去离子水中,搅拌1h至完全溶解;然后加入30ml的磷酸溶液,搅拌1h;

59.(2)加入催化剂十六烷基二甲基氯化铵2g,放入水热反应釜中,150℃继续反应5h;最后加入2g固化剂甲醛,继续搅拌2h后抽滤,取滤液在120℃烘箱中干燥。将干燥后的样品放入管式炉中,在氩气气氛下以2℃/min的升温速率,在1100℃下进行碳化3h,碳化后的样品在球磨机中以400r/min球磨10h,然后过400目筛,得到硬碳内核负极材料;

60.(3)称取表面活性剂十二烷基硫酸钠2g溶解于100ml去离子水,形成溶液;称取上述制备的硬碳负极材料加入到上述溶液中,超声分散5min,使颗粒充分分散在溶液中,并在室温下搅拌2h得到溶液a;按照苯胺:硬碳质量比为1:20取苯胺单体加到溶液a中,室温下搅

拌2h,形成溶液b;按照苯胺单体:过硫酸铵质量比为1:10,称取过硫酸铵溶解于20ml去离子水中形成溶液,将此过硫酸铵溶液加入溶液b中,搅拌并在冰水条件下反应5h;待反应结束,然后进行过滤分离;分别用去离子水和无水乙醇清洗3次,得到所述快充硬碳负极材料。

61.实施例4

62.本实施例提供了一种快充硬碳负极材料,所述快充硬碳负极材料的制备方法包括以下步骤:

63.(1)称取200g淀粉溶解于300ml去离子水中,搅拌1h至完全溶解;然后加入30ml的磷酸溶液,搅拌1h;

64.(2)加入催化剂十六烷基二甲基氯化铵2g,放入水热反应釜中,150℃继续反应5h;最后加入2g固化剂甲醛,继续搅拌2h后抽滤,取滤液在120℃烘箱中干燥。将干燥后的样品放入管式炉中,在氩气气氛下以2℃/min的升温速率,在1100℃下进行碳化3h,碳化后的样品在球磨机中以400r/min球磨10h,然后过400目筛,得到硬碳内核负极材料;

65.(3)称取表面活性剂十二烷基硫酸钠3g溶解于100ml去离子水,形成溶液;称取上述制备的硬碳负极材料加入到上述溶液中,超声分散10min,使颗粒充分分散在溶液中,并在室温下搅拌2h得到溶液a;按照苯胺:硬碳质量比为1:10取苯胺单体加到溶液a中,室温下搅拌2h,形成溶液b;按照苯胺单体:过硫酸铵质量比为1:10,称取过硫酸铵溶解于20ml去离子水中形成溶液,将此过硫酸铵溶液加入溶液b中,搅拌并在冰水条件下反应5h;待反应结束,然后进行过滤分离;分别用去离子水和无水乙醇清洗3次,得到所述快充硬碳负极材料。

66.实施例5

67.本实施例与实施例1区别仅在于,吡咯和硬碳的质量比为1:5,其他条件与参数与实施例1完全相同。

68.实施例6

69.本实施例与实施例1区别仅在于,吡咯和硬碳的质量比为1:60,其他条件与参数与实施例1完全相同。

70.实施例7

71.本实施例与实施例1区别仅在于,碳化的温度为700℃,其他条件与参数与实施例1完全相同。

72.实施例8

73.本实施例与实施例1区别仅在于,碳化的温度为1200℃,其他条件与参数与实施例1完全相同。

74.对比例1

75.本对比例与实施例1区别仅在于,不进行步骤(3)吡咯包覆处理,其他条件与参数与实施例1完全相同。

76.对比例2

77.本对比例与实施例1区别仅在于,不进行酸改性处理,其他条件与参数与实施例1完全相同。

78.性能测试:

79.准备直径为8mm,厚度为6um的铜箔若干个;将铜箔置于稀盐酸溶液中超声清洗3min,然后将铜箔置于丙酮溶液中超声清洗3min;从丙酮溶液中取出铜箔,分别用去离子水

和酒精清洗,然后干燥、称重,以n-甲基吡咯烷酮为溶剂配置100mg/ml的聚偏二氟乙烯溶液,将实施例1-8和对比例1-2得到的快充硬碳负极材料、碳黑、聚偏二氟乙烯按质量比为93:2:5混合,研磨使其混合均匀,制备电极浆料,将制备的电极浆料均匀涂布在处理过的铜箔上,在80℃下真空干燥24h,制得电极片,用处理过的铜箔将所制备的电极片上下包住,放于平整、刚性、干净的模具中,在10mpa的压力下压制成型,然后在充氩气的手套箱中组装扣式半电池。利用land电池测试系统,以3c的倍率进行充放电性能测试,测试结果如表1所示:

80.表1

[0081][0082][0083]

由表1可以看出,由实施例1-8可得,本发明所述快充硬碳负极材料制成电池在3c倍率下,首次充电容量可达623.98mah/g以上,首次放电容量可达413.28mah/g以上,首次库伦效率可达69.27%以上,100次循环后,容量可达329.23mah/g以上,循环100周后容量保持率可达77.24%以上,通过调整材料配比及反应条件,所述快充硬碳负极材料制成电池在3c倍率下,首次充电容量可达658.26mah/g,首次放电容量可达515.15mah/g,首次库伦效率可达78.26%,100次循环后,容量可达435.17mah/g,循环100周后容量保持率可达84.47%。

[0084]

由实施例1和实施例5-6对比可得,用于包覆的聚合物单体与硬碳基体的质量比会影响制得负极材料的性能,将聚合物单体与硬碳基体的质量比控制在1:(10~50),制得负极材料的性能较好,若聚合物单体占比过大,活性物质占比减小,充电容量低,若聚合物单体的占比过小,包覆不完全,首效偏低。

[0085]

由实施例1和实施例7-8对比可得,碳化温度会影响制得负极材料的性能,将碳化温度控制在800~1100℃,制得负极材料的性能较好,当材料处于低温区碳化时,所得材料的无序度较高,储锂容量大,因此充电比容量容量较高,但材料的稳定性较低,首次不可逆容量较大,首效偏低;当材料处于高温区碳化,所得材料的颗粒的有序度提高,同时材料的储锂容量减小,硬碳材料的稳定性和首效有所提高。

[0086]

实施例1、3和对比例1制得的快充硬碳负极材料与未包覆对比的循环性能曲线对比图如图2所示,由实施例1和对比例1对比可得,本发明通过导电剂包覆之后硬碳拥有较高的电导率,有利于锂离子和电子的传输,酸改性能够提高首效和容量,电池有更高的倍率性能和容量保持性能。

[0087]

由实施例1和对比例2对比可得,本发明通过对植物系原料进行酸化处理,酸改性可以提高材料的容量、首效和容量保持能力。

[0088]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。