1.本发明涉及薄膜技术领域,尤其是涉及一种导电薄膜及其制备方法、电子产品盖板和电子产品。

背景技术:

2.随着消费者需求的提高和制造加工技术的快速发展,消费者对智能手表等电子消费品提出更加严格的要求,利用导电薄膜赋予非金属材质实现导电充电功能具有重大意义。常规导电膜无法同时满足低电阻、耐摩擦和高硬度等严格的要求测试。如202010714713.x公开了一种高功率单极脉冲磁控溅射crsicn膜的制备工艺,其步骤为打底离子镀膜(cr)沉积,然后进行过渡层(crn)沉积,进行复合层(crsicn)沉积,并合理控制三种涂层的厚度比为1:1:5,使涂层与基体表面紧密结合,具备优异的耐磨与耐腐蚀性能。进一步研究发现,上述复合层虽然硬度高,但是美中不足的是电阻很高,在实现导电功能方面效果较差,以及金属光泽较暗,可视性差。故亟需一种可同时具有低电阻、耐摩擦、高硬度、高亮度等特性的导电膜。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的第一目的在于提供一种导电薄膜,以缓解现有技术中存在的缺少一种同时具有低电阻、耐摩擦、高硬度、高亮度等特性的导电膜的技术问题。

5.本发明的第二目的在于提供上述导电薄膜的制备方法。

6.本发明的第三目的在于提供一种电子产品盖板,包括上述导电薄膜。

7.本发明的第四目的在于提供一种电子产品,包括上述电子产品盖板。

8.为了实现上述目的,本发明的技术方案如下:

9.本发明提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在所述cr膜层表面的crsi

xcy

n膜层构成;

10.所述cr膜层的厚度为0.3-0.5μm,所述crsi

xcy

n膜层的厚度为0.8-1.3μm,所述cr膜层与所述crsi

xcy

n膜层的厚度比为1:(2.25-3.00);

11.所述crsi

xcy

n中x为0.8-1.2,y为0.5-1.0。

12.进一步的,在本发明上述技术方案的基础之上,所述cr膜层与所述crsi

xcy

n膜层的厚度比为1:(2.30-2.80);

13.优选的,所述cr膜层的厚度为0.35-0.45μm,所述crsi

xcy

n膜层的厚度为0.9-1.2μm;

14.优选的,所述crsi

xcy

n膜层中,x为0.9-1.1,y为0.6-0.9;

15.优选的,所述非金属基材包括陶瓷基材、蓝宝石基材或玻璃基材中的任意一种。

16.进一步的,在本发明上述技术方案的基础之上,所述cr膜层与所述crsi

xcy

n膜层的厚度比为1:2.50;

17.优选的,所述cr膜层的厚度为0.4μm,所述crsi

xcy

n膜层的厚度为1.0μm;

18.优选的,所述crsi

xcy

n膜层中,x为1.0,y为0.8。

19.本发明还提供了上述导电薄膜的制备方法,包括以下步骤:

20.提供非金属基材;

21.采用icp辅助磁控溅射方法在所述非金属基材表面上沉积cr膜层;

22.采用icp辅助磁控溅射方法在所述非金属基材的cr膜层表面上沉积crsi

xcy

n膜层,得到导电薄膜。

23.进一步的,在本发明上述技术方案的基础之上,沉积cr膜层时,以cr靶作为溅射源,氩气作为工作气体,氩气的流量为50-250sccm,溅射功率为7-12kw,沉积时间为1000-3000s,icp的输入功率为1.0-3.0kw。

24.进一步的,在本发明上述技术方案的基础之上,沉积crsi

xcy

n膜层时,以cr靶、si靶和c靶作为溅射源,氮气作为反应气体,氩气作为工作气体,氮气的流量为150-350sccm,氩气的流量为50-250sccm,cr靶溅射功率为7-12-kw,si靶溅射功率为7-12kw,c靶溅射功率为5-10kw,沉积时间为1000-3000s。

25.进一步的,在本发明上述技术方案的基础之上,沉积crsi

xcy

n膜层时,cr靶、si靶和c靶的icp的输入功率均为1.0-3.0kw,氩气的流量为150-350sccm。

26.进一步的,在本发明上述技术方案的基础之上,在磁控溅射之前还包括对所采用的磁控溅射机镀膜腔进行真空排气的步骤;

27.优选的,在磁控溅射之前还包括对icp进行清洁和对非金属基材进行清洁的步骤。

28.本发明还提供了一种电子产品盖板,包括非金属基材以及设置于所述非金属基材表面的导电薄膜或采用上述制备方法得到的导电薄膜。

29.本发明还提供了一种电子产品,包含上述电子产品盖板。

30.与现有技术相比,本发明具有如下有益效果:

31.(1)本发明提供了一种导电薄膜,由cr膜层和设置在所述cr膜层表面的crsi

xcy

n膜层构成,其中,通过对cr膜层和crsi

xcy

n膜层各自膜层厚度和两种膜层厚度比值的限定,以及控制crsi

xcy

n膜层中si和c的含量可使得该导电薄膜同时具有低电阻、高硬度和耐摩擦的性能,可有效避免长时间使用摩擦出现质量信赖性问题,此外,该导电薄膜还呈现高亮度的金属光泽;采用上述导电薄膜制得的产品可满足客户实际要求。

32.(2)本发明提供了上述导电薄膜的制备方法,通过采用icp辅助磁控溅射方法,可提高成膜的致密性,使得cr膜层与非金属基材之间、crsi

xcy

n膜层与cr膜层之间均具有良好的结合力,同时所制得的导电薄膜同时具有低电阻、高硬度和耐摩擦的性能。

33.(3)本发明还提供了一种电子产品盖板,包括非金属基材以及设置于所述非金属基材表面的导电薄膜或采用上述制备方法得到的导电薄膜。鉴于上述导电薄膜所具有的优势,使得该电子产品盖板具有同样的优势,且使得以非金属基材制造的电子产品盖板具有优良的充电功能。

34.(4)本发明还提供了一种电子产品,包括上述电子产品盖板。鉴于上述电子产品盖板所具有的优势,使得包含其的电子产品也具有同样的优势。

附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

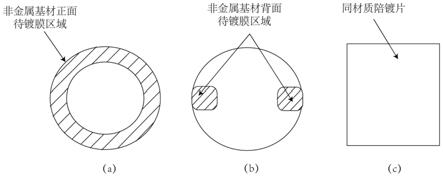

36.图1为本发明一种实施方式下的非金属基材正面待镀膜区域(a)、非金属基材背面待镀膜区域(b)和同材质陪镀片(c)的结构示意图。

具体实施方式

37.下面将结合实施方式和实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施方式和实施例仅用于说明本发明,而不应视为限制本发明的范围。未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

38.根据本发明的第一个方面,提供了一种导电薄膜,该导电薄膜由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

39.cr膜层的厚度为0.3-0.5μm,crsi

xcy

n膜层的厚度为0.8-1.3μm,所述cr膜层与所述crsi

xcy

n膜层的厚度比为1:(2.25-3);

40.crsi

xcy

n膜层中,x为0.8-1.2,y为0.5-1.0。

41.本发明提供的导电薄膜仅由cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成,并不含例如crn的其他膜层结构。该导电薄膜采用cr膜层作为打底层,直接与非金属基材表面接触,提高导电薄膜与非金属基材的结合力,保障导电薄膜的信赖性可靠,cr膜层还能有效减小非金属基材镀膜区域电阻,赋予非金属基材具有极强的导电能力。crsi

xcy

n膜层主要是用于提高导电薄膜的硬度以及耐摩擦性能。而且,由于cr膜层与crsi

xcy

n膜层均含有金属cr,可防止两种膜层之间的结合力大幅降低,同时还有利于实际加工制造的易实施性和成本的降低。

42.cr膜层和crsi

xcy

n膜层的厚度直接决定着导电薄膜的性能,故cr膜层和crsi

xcy

n膜层的厚度需要限定在特定的数值范围内。cr膜层典型但非限制性的厚度为0.3μm、0.35μm、0.4μm、0.45μm或0.5μm。crsi

xcy

n膜层典型但非限制性的厚度为0.8μm、0.9μm、1.0μm、1.1μm、1.2μm或1.3μm。若cr膜层厚度过厚(大于0.5μm),虽然导电薄膜的导电性能改善,但是会增加导电薄膜的厚度,会使得成膜时间长,浪费膜料,效率低,增加了成本,不利于工业化生产,还会导致导电薄膜整体的外观不良及信赖性风险大增,如砂眼不良、掉电镀层、薄膜破裂、玻璃强度受影响等等;cr膜层厚度过薄(小于0.3μm),非金属基材镀膜区域的阻抗较高,导电能力极弱。若crsi

xcy

n膜层厚度过厚(大于1.3μm),同样会使得成膜时间长,浪费膜料,效率低,增加了成本,不利于工业化生产,还会导致导电薄膜整体的外观不良及信赖性风险大增,如砂眼不良、掉电镀层、薄膜破裂、玻璃强度受影响,更重要的是耐摩擦能力相应地变差,导电薄膜金属光泽亮度下降;crsi

xcy

n膜层厚度过薄(小于0.8μm),导电薄膜的硬度等其他性能达不到要求。

43.cr膜层和crsi

xcy

n膜层的厚度仅达到上述膜层厚度还是不够的,还需要使cr膜层与crsi

xcy

n膜层的厚度比值满足特定要求,即cr膜层与crsi

xcy

n膜层的厚度比值为1:

(2.25-3.00)。cr膜层与crsi

xcy

n膜层典型但非限制性的厚度比为1:2.25、1:2.30、1:2.40、1:2.50、1:2.60、1:2.70、1:2.80、1:2.90或1:3.00。

44.除了控制cr膜层和crsi

xcy

n膜层的厚度及cr膜层与crsi

xcy

n膜层的厚度比值外,还得满足crsi

xcy

n膜层中si及c的含量,即x为0.8-1.2,y为0.5-1.0。crsi

xcy

n膜层中si及c的含量典型但非限制性的x为0.8、0.85、0.9、0.95、1.0、1.05、1.1、1.15或1.2,y为0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85、0.9、0.95或1.0。

45.控制si和c的含量的原因是c的含量对crsi

xcy

n膜层的硬度、si的含量对crsi

xcy

n膜层的摩擦性能影响较大,具体影响如下:在crn中掺杂c元素,随着c元素的增加,c原子打断cr-n键,形成cr-c和c-n键,阻碍了crn晶体生长,使crcn薄膜的结晶度下降,少量的c使crn薄膜硬度增大,过量的c使其减小,因为c元素被添加进crn薄膜中,生成cr-c、sp2c-c(n)和sp3c-c(n)键,会在原crn镀层中形成多团簇状结构,起到弥散强化的作用,促使crn薄膜晶粒细化,造成薄膜硬度的提高,而当c含量过高时,薄膜表面被一层非晶碳覆盖,导致其硬度下降。当si和c同时被添加进crn薄膜中,si和c分别形成固溶体,或以非晶态si3n4与石墨碳等形式存在于薄膜晶格或晶界上,都会使crsi

xcy

n薄膜表面非晶碳和非晶sin

x

的形成,非晶sin

x

能充当固体润滑剂,从而降低了摩擦因数,而其摩擦水合反应形成的易剪切摩擦层能起到润滑作用,也会有利于摩擦因数的降低。

46.因此只有cr膜层和crsi

xcy

n膜层只有同时满足各自厚度要求,同时两者厚度比值,crsi

xcy

n膜层中si及c的含量满足上述范围,所制得的导电薄膜才能同时具有低电阻、高硬度和耐摩擦的性能,有效避免长时间使用摩擦出现质量信赖性问题。此外,该导电薄膜还呈现高亮度的金属光泽。

47.作为本发明一种可选实施方式,cr膜层与crsi

xcy

n膜层的厚度比为1:(2.30-2.80),优选为1:2.50。

48.作为本发明一种可选实施方式,cr膜层的厚度为0.35-0.45μm,crsi

xcy

n膜层的厚度为0.9-1.2μm;

49.优选的,cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为1.0μm。

50.作为本发明一种可选实施方式,crsi

xcy

n膜层中,x为0.9-1.1,y为0.6-0.9;

51.优选的,crsi

xcy

n中x为1.0,y为0.8。

52.通过对cr膜层和crsi

xcy

n膜层厚度以及crsi

xcy

n膜层中si和c的含量的进一步限定,使得该导电薄膜在导电性、硬度以及耐摩擦性方面均具有较佳的性能。

53.非金属基材可选择导电性差或者绝缘性质的材料。作为本发明一种可选实施方式,非金属基材包括陶瓷基材、蓝宝石基材或玻璃基材中的任意一种。

54.根据本发明的第二个方面,还提供了上述导电薄膜的制备方法,包括以下步骤:

55.提供非金属基材;

56.采用icp辅助磁控溅射方法在所述非金属基材表面上沉积cr膜层;

57.采用icp辅助磁控溅射方法在所述非金属基材的cr膜层表面上沉积crsi

xcy

n膜层,得到导电薄膜。

58.与传统磁控溅射方法不同,本发明采用电感耦合等离子体(inductive coupled plasma,icp)辅助磁控溅射方法,即利用icp技术中高能粒子可随时轰击掉结合不牢固的膜层粒子,通过能量的转移,使沉积粒子获得较大的动能,从而改善形核生长的规律;随时对

膜层组织产生夯实作用,使薄膜生长得更致密。磁控溅射过程中通过icp辅助成膜,可提高成膜的致密性,使得cr膜层与非金属基材之间、crsi

xcy

n膜层与cr膜层之间均具有良好的结合力,crsi

xcy

n膜层与cr膜层之间不会因缺少过渡层(例如crn膜层)而导致结合力减弱,且硬度性能良好。

59.采用本发明上述制备方法所制备得到的导电薄膜同时具有低电阻、高硬度和耐摩擦的性能,还具有高亮度的金属光泽。一般情况下,金属膜层越厚,薄膜的金属光泽越高亮。本技术控制导电薄膜的整体厚度在2μm以下的同时控制cr膜层的厚度为0.3-0.5μm,这样既保证了达到高亮度的金属光泽,同时满足其他的性能。

60.磁控溅射所使用的设备不作具体限定,可采用本领域常见的磁控溅射设备,包括但不限于光驰1650溅射镀膜机。

61.在磁控溅射之前还包括对所采用的磁控溅射机镀膜腔进行真空排气的步骤,以保证所沉积膜层的质量。

62.作为本发明一种可选实施方式,镀膜起始真空度小于1.0*10^-3pa,确保镀膜腔内杂质气体较低,提高膜层结构的致密性。

63.为了保证成膜厚度均匀分布,镀膜腔内鼓转速也有一定的限定。作为本发明一种可选实施方式,镀膜腔内鼓转速70-90rpm。典型但非限制性的转速为70rpm、75rpm、80rpm、85rpm或90rpm。

64.作为本发明一种可选实施方式,在磁控溅射之前还包括对icp进行清洁和对非金属基材进行清洁的步骤。

65.作为本发明一种优选实施方式,在icp启动后进行icp清洁,设置icp功率为1.0-3.0kw,充入氩气的流量为100-400sccm,同时为了氧化去除产品表面脏物残胶,充入氧气的流量为100-300sccm。

66.需要说明的是,sccm(standard cubic centimeter per minute),即ml/min或者cm3/min(毫升每分钟),例如通入100sccm的氩气,表示每分钟通入100ml氩气。

67.icp清洁时,icp典型但非限制性的功率为1.0kw、1.5kw、2.0kw、2.5kw或3.0kw;氩气典型但非限制性的流量为100sccm、120sccm、150sccm、180sccm、200sccm、220sccm、250sccm、280sccm、300sccm、320sccm、350sccm、380sccm或400sccm。氧气典型但非限制性的流量为100sccm、120sccm、150sccm、180sccm、200sccm、220sccm、250sccm、280sccm或300sccm。

68.采用磁控溅射制备膜层时,磁控溅射所采用的工艺参数直接影响到膜层的性能。

69.作为本发明一种可选实施方式,在icp清洁后,靶材启动镀膜前设置100-500s的空抽时间。

70.进行空抽可使非金属基材中释放出的附着杂质气体随抽气泵组排出机器腔内,一定程度上能提高产品电阻和膜层附着力。

71.作为本发明一种可选实施方式,沉积cr膜层时,以cr靶作为溅射源,氩气作为工作气体,氩气的流量为50-250sccm,溅射功率为7-12kw,沉积时间为1000-3000s。

72.典型但非限制性的氩气的流量为50sccm、60sccm、80sccm、100sccm、120sccm、140sccm、150sccm、160sccm、180sccm、200sccm、220sccm、240sccm或250sccm。典型但非限制性的溅射功率为7kw、8kw、9kw、10kw、11kw或12kw。典型但非限制性的沉积时间为1000s、

1500s、2000s、2500s或3000s。

73.作为本发明一种可选实施方式,沉积cr膜层时,icp的输入功率为1.0-3.0kw,氩气的流量为100-400sccm。

74.icp典型但非限制性的输入功率为1.0kw、1.5kw、2.0kw、2.5kw或3.0kw;氩气典型但非限制性的流量为100sccm、120sccm、150sccm、180sccm、200sccm、220sccm、250sccm、280sccm、300sccm、320sccm、350sccm、380sccm或400sccm。

75.作为本发明一种优选实施方式,在溅射镀膜cr成分时,设置靶材功率7-12kw,靶材上中下端充入氩气,氩气的流量为50-250sccm,si靶和c靶设置为上中下端也充入氩气,氩气的流量为50-250sccm,作为平衡气压和保护靶材,同时打开icp辅助成膜并且icp充入氩气,氩气的流量为100-400sccm,提高膜层质量。

76.作为本发明一种优选实施方式,沉积crsi

xcy

n膜层时,以cr靶、si靶和c靶作为溅射源,氮气作为反应气体,氩气作为工作气体,氮气的流量为150-350sccm,氩气的流量为50-250sccm,cr靶溅射功率为7-12kw,si靶溅射功率为7-12kw,c靶溅射功率为5-10kw,沉积时间为1000-3000s。

77.典型但非限制性的氩气的流量为50sccm、60sccm、80sccm、100sccm、120sccm、140sccm、150sccm、160sccm、180sccm、200sccm、220sccm、240sccm或250sccm。典型但非限制性的氮气的流量为150sccm、180sccm、200sccm、220sccm、250sccm、280sccm、300sccm、320sccm、340sccm或350sccm。

78.cr靶及si靶典型但非限制性的溅射功率为7kw、8kw、9kw、10kw、11kw或12kw。c靶典型但非限制性的溅射功率为5kw、6kw、7kw、8kw、9kw或10kw。典型但非限制性的沉积时间为1000s、1500s、2000s、2500s或3000s。

79.作为本发明一种优选实施方式,沉积crsi

xcy

n膜层时,cr靶、si靶和c靶的icp的输入功率为1.0-3.0kw,氩气的流量为150-350sccm。

80.icp典型但非限制性的输入功率为1.0kw、1.5kw、2.0kw、2.5kw或3.0kw;氩气典型但非限制性的流量为150sccm、180sccm、200sccm、220sccm、250sccm、280sccm、300sccm、320sccm或350sccm。

81.通过对cr膜层和crsi

xcy

n膜层沉积过程中工艺参数的进一步限定,使得能精确控制crsi

xcy

n膜层中各元素含量,从而实现减薄膜层同时满足此膜层达到硬度及耐摩擦的相应要求。

82.根据本发明的第三个方面,还提供了一种电子产品盖板,包括非金属基材以及设置于非金属基材表面的导电薄膜或采用上述制备方法得到的导电薄膜。

83.鉴于上述导电薄膜所具有的优势,使得该电子产品盖板具有同样的优势,且使得以非金属基材制造的电子产品盖板具有优良的充电功能。

84.电子产品盖板的种类有很多,例如智能手表盖板或其他智能穿戴设备盖板。

85.根据本发明的第四个方面,还提供了一种电子产品,包括上述电子产品盖板。

86.鉴于上述电子产品盖板所具有的优势,使得包含其的电子产品也具有同样的优势。

87.电子产品的种类可以有很多,包括但不限于智能手表或其他智能穿戴设备。

88.下面结合具体实施例和对比例对本发明作详细说明。

89.实施例1

90.本实施例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

91.cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为1.0μm,cr膜层与crsi

xcy

n膜层的厚度比为1:2.5,非金属基材为玻璃基材;

92.crsi

xcy

n膜层中x为1.0,y为0.8。

93.本实施例提供的导电薄膜的制备方法,包括以下步骤:

94.(1)选择光驰1650溅射镀膜机调试;

95.(2)镀膜腔内鼓转速80rpm;

96.(3)镀膜起始真空度8.0*10^-4pa;

97.(4)在icp启动后进行icp清洁,cr靶,si靶和c靶的靶材上中下端充入氩气145/165/175sccm,设置icp功率为1kw,充入氩气150sccm,充入氧气240sccm;

98.(5)在icp清洁后,靶材启动镀膜前设置计时480s的空抽层;

99.(6)在沉积cr膜层时,设置沉积(镀膜)时间为2100s,cr靶材功率为10kw,靶材上中下端充入氩气145/165/175sccm,si靶和c靶上中下端充入氩气145/165/175sccm,同时打开icp辅助成膜并且icp充入150sccm氩气,以在非金属基材表面上沉积cr膜层;

100.(7)在沉积crsi

xcy

n膜层时,设置沉积(镀膜)时间为2100s,cr靶靶材功率为10kw,si靶靶材功率为10kw,c靶靶材功率为8kw,同时启动cr靶、si靶、c靶溅射镀膜,靶材上中下端充入氩气145/165/175sccm,同时打开icp辅助成膜,icp充入150sccm氩气并充入280sccm氮气充分反应,以在非金属基材的cr膜层表面上沉积crsi

xcy

n膜层,得到导电薄膜。

101.实施例2

102.本实施例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

103.cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为0.9μm,cr膜层与所述crsi

xcy

n膜层的厚度比为1:2.25,crsi

xcy

n膜层中x为1.2,y为1.0。

104.本实施例提供的导电薄膜的制备方法,除了步骤(7)在沉积crsi

xcy

n膜层时的沉积(镀膜)时间为1900s,si靶靶材功率为12kw,c靶靶材功率为10kw,其余步骤与实施例1相同。

105.实施例3

106.本实施例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

107.cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为1.2μm,cr膜层与所述crsi

xcy

n膜层的厚度比为1:3,crsi

xcy

n膜层中x为0.8,y为0.6。

108.本实施例提供的导电薄膜的制备方法,除了步骤(7)在沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2400s,si靶靶材功率为8kw,c靶靶材功率为6kw,其余步骤与实施例1相同。

109.实施例4

110.本实施例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

111.cr膜层的厚度为0.3μm,crsi

xcy

n膜层的厚度为0.9μm,cr膜层与所述crsi

xcy

n膜层的厚度比为1:3,crsi

xcy

n膜层中x为1.1,y为0.5。

112.本实施例提供的导电薄膜的制备方法,除了步骤(6)在沉积cr膜层时的沉积(镀膜)时间为1600s,步骤(7)在沉积crsi

xcy

n膜层时的沉积(镀膜)时间为1900s,si靶靶材功率为11kw,c靶靶材功率为5kw,其余步骤与实施例1相同。

113.实施例5

114.本实施例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

115.cr膜层的厚度为0.5μm,crsi

xcy

n膜层的厚度为1.25μm,cr膜层与crsi

xcy

n膜层的厚度比为1:2.5,crsi

xcy

n膜层中x为0.9,y为0.9。

116.本实施例提供的导电薄膜的制备方法,除了步骤(6)在沉积cr膜层时的沉积(镀膜)时间为3000s,步骤(7)在沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2600s,si靶靶材功率为9kw,c靶靶材功率为9kw,其余步骤与实施例1相同。

117.对比例1

118.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

119.cr膜层的厚度为0.2μm,crsi

xcy

n膜层的厚度为1.0μm,cr膜层与crsi

xcy

n膜层的厚度比为1:5,crsi

xcy

n膜层中x为1.0,y为0.8。

120.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为800s,步骤(7)沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2100s,其余步骤与实施例1相同。

121.对比例2

122.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

123.cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为1.3μm,cr膜层与crsi

xcy

n膜层的厚度比为1:3.25,crsi

xcy

n膜层中x为1.0,y为0.8。

124.本对比例提供的导电薄膜的制备方法,除了步骤(7)沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2800s,其余步骤与实施例1相同。

125.对比例3

126.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

127.cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为1.0μm,cr膜层与crsi

xcy

n膜层的厚度比为1:2.5,crsi

xcy

n膜层中x为0.7,y为1.05。

128.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为2100s,步骤(7)沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2100s,si靶靶材功率为7kw,c靶靶材功率为10.5kw,其余步骤与实施例1相同。

129.对比例4

130.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

131.cr膜层的厚度为0.6μm,crsi

xcy

n膜层的厚度为1.3μm,cr膜层与crsi

xcy

n膜层的厚度比为1:2.167,crsi

xcy

n膜层中x为1.0,y为0.8。

132.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为3200s,步骤(7)沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2800s,其余步骤与实施例1相同。

133.对比例5

134.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

135.cr膜层的厚度为0.4μm,crsi

xcy

n膜层的厚度为1.0μm,cr膜层与crsi

xcy

n膜层的厚度比为1:2.5,crsi

xcy

n膜层中x为0.65,y为0.55。

136.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为2100s,步骤(7)沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2100s,si靶靶材功率为6.5kw,c靶靶材功率为5.5kw,其余步骤与实施例1相同。

137.对比例6

138.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crsi

xcy

n膜层构成;

139.cr膜层的厚度为0.5μm,crsi

xcy

n膜层的厚度为1.3μm,cr膜层与crsi

xcy

n膜层的厚度比为1:2.6,crsi

xcy

n膜层中x为1.25,y为0.7。

140.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为3000s,步骤(7)沉积crsi

xcy

n膜层时的沉积(镀膜)时间为2800s,si靶靶材功率为12.5kw,c靶靶材功率为7kw,其余步骤与实施例1相同。

141.对比例7

142.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层、设置在cr膜层表面的crn膜层以及设置在crn膜层表面的crsicn膜层构成;

143.cr膜层的厚度为0.2μm,crn膜层的厚度为0.2μm,crsicn膜层的厚度为1.0μm,cr膜层与crn膜层和crsicn膜层的厚度比为2:2:10。

144.本对比例提供的导电薄膜的制备方法,包括以下步骤:

145.(1)选择光驰1650溅射镀膜机调试;

146.(2)镀膜腔内鼓转速80rpm;

147.(3)镀膜起始真空度8.0*10^-4pa;

148.(4)在icp启动后进行icp清洁,cr靶,si靶和c靶的靶材上中下端充入氩气145/165/175sccm,设置icp功率为1kw,充入氩气150sccm,充入氧气240sccm;

149.(5)在icp清洁后,靶材启动镀膜前设置计时480s的空抽层;

150.(6)在沉积cr膜层时,设置沉积(镀膜)时间为800s,cr靶材功率为10kw,靶材上中下端充入氩气145/165/175sccm,si靶和c靶上中下端充入氩气145/165/175sccm,同时打开icp辅助成膜并且icp充入150sccm氩气,以在非金属基材表面上沉积cr膜层;

151.(7)在沉积crn膜层时,设置沉积(镀膜)时间为800s,靶材功率为cr靶靶材功率10kw,靶材上中下端充入氩气145/165/175sccm,同时打开icp辅助成膜,icp充入150sccm氩气并充入280sccm氮气充分反应,以在cr膜层表面上沉积crn膜层;

152.(8)在沉积crsicn膜层时,设置沉积(镀膜)时间为2100s,靶材功率为10kw,同时启动cr靶、si靶、c靶溅射镀膜,靶材上中下端充入氩气145/165/175sccm,同时打开icp辅助成

膜,icp充入150sccm氩气并充入280sccm氮气充分反应,以在crn膜层表面上沉积crsicn膜层,得到导电薄膜。

153.对比例8

154.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层、设置在cr膜层表面的crn膜层以及设置在crn膜层表面的crsicn膜层构成;

155.cr膜层的厚度为0.3μm,crn膜层的厚度为0.3μm,crsicn膜层的厚度为1.5μm,cr膜层与crn膜层和crsicn膜层的厚度比为2:2:10。

156.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为1600s,步骤(7)沉积crn膜层时的沉积(镀膜)时间为1600s,步骤(8)沉积crsicn膜层时的沉积(镀膜)时间为3600s,其余步骤与对比例7相同。

157.对比例9

158.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层、设置在cr膜层表面的crn膜层以及设置在crn膜层表面的crsicn膜层构成;

159.cr膜层的厚度为0.5μm,crn膜层的厚度为0.5μm,crsicn膜层的厚度为2.0μm,cr膜层与crn膜层和crsicn膜层的厚度比为2:2:8。

160.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为2800s,步骤(7)沉积crn膜层时的沉积(镀膜)时间为2800s,步骤(8)沉积crsicn膜层时的沉积(镀膜)时间为4200s,其余步骤与对比例7相同。

161.对比例10

162.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层、设置在cr膜层表面的crn膜层以及设置在crn膜层表面的crsicn膜层构成;

163.cr膜层的厚度为0.4μm,crn膜层的厚度为0.4μm,crsicn膜层的厚度为1.0μm,cr膜层与crn膜层和crsicn膜层的厚度比为2:2:5。

164.本对比例提供的导电薄膜的制备方法,除了步骤(6)沉积cr膜层时的沉积(镀膜)时间为2100s,步骤(7)沉积crn膜层时的沉积(镀膜)时间为2100s,步骤(8)沉积crsicn膜层时的沉积(镀膜)时间为2100s,其余步骤与对比例7相同。

165.对比例11

166.本对比例提供了一种导电薄膜,由用于设置在非金属基材表面的cr膜层以及设置在cr膜层表面的crn膜层构成;

167.cr膜层的厚度为0.4μm,crn膜层的厚度为1.0μm,cr膜层与crn膜层和crn膜层的厚度比为1:2.5。

168.本对比例提供的导电薄膜的制备方法,包括以下步骤:

169.步骤(1)-(6)与实施例1相同;

170.(7)在沉积crn膜层时设置沉积(镀膜)时间为2100s,靶材功率为cr靶靶材功率10kw,靶材上中下端充入氩气145/165/175sccm,同时打开icp辅助成膜,icp充入150sccm氩气并充入280sccm氮气充分反应,以在cr膜层表面上沉积crn膜层,得到导电薄膜。

171.为了验证上述实施例和对比例的技术效果,特进行以下实验。

172.实验例1

173.对于各实施例和对比例提供的导电薄膜的电阻、膜厚、摩擦、硬度、颜色等各项指

标进行检测。

174.其中,导电薄膜的电阻主要是检测位于非金属基材正面的导电薄膜与位于非金属基材背面的cr膜层单边连通后的电阻,当单边连通后的电阻小于1kω时满足使用要求。非金属基材背面的cr膜层的厚度为1.2μm,cr膜层的制备方法如本发明中导电薄膜中cr膜层的制备方法。

175.由于实际产品(非金属基材)形状非金属基材特殊,不易测试膜厚、摩擦效果,所以考虑用相同材质陪镀片进行陪镀,利用陪镀片进行测试,具体如图1所示。即在镀膜前,将非金属基材与同材质陪镀片固定放入挂板上,搬入挂板至设备镀膜腔室内进行镀膜。

176.目视观察导电薄膜颜色并使用cm-700分光测色计测量亮度、使用欧姆表测量电阻,使用vk-100仪器对陪镀片进行膜厚测量、铅笔硬度计测试硬度、线性摩擦机进行摩擦测,具体结果如表1和表2所示。

177.需要说明的是,在实际生产中,满足客户要求的合格导电薄膜的性能如下:正面和背面单边连通电阻要求小于1kω,膜层厚度范围要求1.5

±

0.3μm,硬度≥铅笔9h,钢丝绒摩擦5000次后膜层无破损。

178.表1

[0179][0180]

表2

[0181]

[0182][0183]

从表1和表2中数据可以看出,本发明提供的导电薄膜只有处在特定膜层材料组成及厚度分布关系时,其各项性能才能够满足客户要求,而当膜层材料组成或者厚度分布关系不在本发明的范围内的导电薄膜则无法同时满足全部要求指标。

[0184]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。