1.本发明涉及耐磨材料技术领域,具体而言,涉及一种辊压机辊面的焊接方法以及辊压机辊面。

背景技术:

2.随着辊压机和立磨机的关键核心部件的技术指标、寿命要求的提高,工作面耐磨层的材料的使用和结构的设计,在朝着高强度、高耐磨性、大厚度方向发展。以辊压机为例,中间部分为辊压机工作区,两端为辊压机滚轴,不参与耐磨工作。目前工作区的耐磨保护工作通常采用高耐磨材料在韧性良好的基体表面进行堆焊,堆焊厚度约20-30mm,随后在耐磨层表面进行花纹层的堆焊,保证工作区的“扒料效果”,花纹层厚度约5mm左右。

3.传统的堆焊辊采用多层多道电弧堆焊,道间还要进行严格的清渣工作,避免焊缝内部出现夹杂,严重阻碍了焊接效率的提高。且多层多道焊这种焊接方法焊后应力较大,需要不断进行退火消应力处理,但依然可能在使用过程中出现层裂、剥落等影响耐磨层使用寿命的问题。多层多道焊为了避免焊后应力过大导致焊后开裂的现象,必须使用多种焊丝进行打底-过渡-硬面-花纹层的堆焊,保证硬度梯度和堆焊层韧性,因此在堆焊制作的过程中需要不断更换焊丝,影响生产效率。

4.起到耐磨保护作用的硬面层及花纹层,由于多层多道焊这种焊接工艺焊后应力释放的限制,焊接层数及厚度受限,导致了耐磨堆焊辊压机辊面的实际工作层厚度仅为10mm左右,远低于实际堆焊厚度的20-30mm,部件的整体使用寿命受限。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的一个方面,涉及一种辊压机辊面的焊接方法,包括以下步骤:

7.将挤压辊本体沿轴向垂直于水平面放置,所述挤压辊本体的辊面沿周向设置有多个开口槽,每个所述开口槽的槽向与所述挤压辊本体的轴线同向,所述挤压辊本体的下端面的每个开口槽的端口设置有垫板;

8.将c型滑动板的两个c型端口侧壁分别与任一所述开口槽的两侧侧壁相贴合,并使所述c型滑动板的下端面与所述垫板贴合,所述c型滑动板、所述开口槽的三侧侧壁及垫板围合成焊接区域;

9.将焊接材料置于所述焊接区域并进行焊接,所述焊接材料形成熔池,同时c型滑动板进行至下而上的滑动,以固定所述熔池成型。

10.所述的辊压机辊面的焊接方法,无需复杂的堆焊流程和工艺,方法简单,提高堆焊效率,制备得到的辊压机辊面质量优异。

11.根据本发明的另一个方面,本发明还涉及一种辊压机辊面,主要由所述的辊压机辊面的焊接方法焊接得到。

12.所述的辊压机辊面的耐磨层厚度可达35mm,在使用过程中,不易出现层裂和剥落

等问题,扒料效果好,使用寿命长。

13.与现有技术相比,本发明的有益效果为:

14.(1)本发明所提供的辊压机辊面的焊接方法,采用c型滑动板,c型滑动板能够保证焊缝最终突出辊压机辊面,一次焊接即可形成花纹层,有助于增加辊面与磨料之间的摩擦力,提高扒料效率。焊接过程中无需清渣,取消打底层及过渡层的耐磨堆焊工序,使硬面层及花纹层一次成型,避免了多层多道焊导致的焊后应力集中,不需要进行退火消应力处理,无需更换焊丝,能够提高辊压机辊面的使用寿命,有效提高堆焊效率。

15.(2)本发明所提供的辊压机辊面,耐磨层高出挤压辊本体5mm,耐磨层的总厚度可达35mm,与现有技术相比,不易出现层裂和剥落等问题,扒料效果好,使用寿命长。

附图说明

16.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

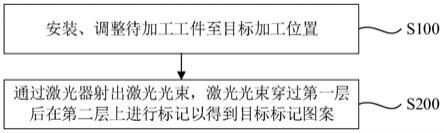

17.图1为本发明实施例提供的辊压机辊面的焊接方法的示意图;

18.图2为本发明又一实施例提供的辊压机辊面的焊接方法的示意图;

19.图3为本发明又一实施例提供的辊压机辊面的焊接方法的示意图;

20.图4为本发明又一实施例提供的辊压机辊面的焊接方法的示意图。

21.附图标记:

22.1-c型滑动板、2-熔池、3-开口槽侧壁、4-挤压辊本体、5-凝固熔敷金属。

具体实施方式

23.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.本发明的一个方面,涉及一种辊压机辊面的焊接方法,包括以下步骤:

25.将挤压辊本体沿轴向垂直于水平面放置,所述挤压辊本体的辊面沿周向设置有多个开口槽,每个所述开口槽的槽向与所述挤压辊本体的轴线同向,所述挤压辊本体的下端面的每个开口槽的端口设置有垫板;

26.将c型滑动板的两个c型端口侧壁分别与任一所述开口槽的两侧侧壁相贴合,并使所述c型滑动板的下端面与所述垫板贴合,所述c型滑动板、所述开口槽的三侧侧壁及垫板围合成焊接区域;

27.将焊接材料置于所述焊接区域并进行焊接,所述焊接材料形成熔池,同时c型滑动板进行至下而上的滑动,以固定所述熔池成型。

28.本发明所提供的辊压机辊面的焊接方法,堆焊的效率高,堆焊工艺简单,与现有的

多层多道焊的方法相比,硬面层及花纹层一次成型,避免了多层多道焊导致的焊后应力集中,不需要进行退火消应力处理,无需更换焊丝。

29.将c型滑动部贴合辊面放置,通水冷却后开始焊接,焊接材料形成的熔池填充凹槽,与母材形成良好的冶金结合,c型滑动部随熔池的上升不断向上滑动,固定熔池成型。最终熔池完全填充焊缝,并突出辊面母材5mm,形成花纹层,有助于增加辊面与磨料之间的摩擦力,提高扒料效率。由于熔池深度加上突出辊面的5mm,共计35mm的耐磨材料的填充,极大提高了辊体有效的耐磨层厚度,有效提高部件的使用寿命。

30.优选地,所述开口槽的深度为28~32mm(例如28mm、29mm、30mm、31mm或32mm);

31.和/或,所述开口槽的宽度为18~22mm(例如18mm、19mm、20mm、21mm或22mm);

32.和/或,每个所述开口槽的间距为8~12mm(例如8mm、9mm、10mm、11mm或12mm)。

33.在挤压辊本体上沿环向设置特定尺寸的开口槽,既能保证工作面耐磨区域具有较大的占比,又能极大提高耐磨层的厚度,将有效耐磨层厚度从原堆焊辊的5mm提高到了30mm,极大提高了辊压机辊面的使用寿命。

34.优选地,所述焊接的电流为400~420a(例如400a、405a、410a、415a或420a);

35.和/或,所述焊接的电压为32~34v(例如32v、33v或34v);

36.和/或,所述焊接的速度为75~85mm/min(例如75mm/min、76mm/min、78mm/min、79mm/min、80mm/min、82mm/min、83mm/min、84mm/min或85mm/min)。

37.优选地,所述焊接的热输入量为140~160kj/cm(例如140kj/cm、143kj/cm、145kj/cm、148kj/cm、150kj/cm、153kj/cm、155kj/cm、158kj/cm或160kj/cm)。

38.在开口槽的一端焊接垫板后将辊压机挤压辊沿轴向垂直于地面立起来,焊接垫板侧为底面,采用立焊一次成型的方式进行焊接,由于耐磨堆焊对焊缝强度要求不高,在保证没有夹杂层裂的情况下与基体实现良好的冶金结合即可,因此在焊接参数设置上应当比一般的厚板焊接工艺方法更宽松。较高的热输入能有效保证熔敷金属与母材的良好冶金结合。

39.优选地,所述焊接材料包括:耐磨堆焊焊丝。

40.优选地,所述耐磨堆焊焊丝的型号包括zd310和/或zd903。

41.优选地,所述熔池成型后突出所述挤压辊本体3~6mm(例如3mm、4mm、4.5mm、5mm、5.5mm或6mm)。

42.优选地,所述开口槽的形状包括u型和/或v型。

43.优选地,所述c型滑动板的上端面设置保护气气管。

44.优选地,所述c型滑动板内部设置水冷通道。

45.优选地,所述水冷通道与冷却水管相连。

46.优选地,所述焊接在保护气体的保护下进行;

47.和/或,所述焊接在通水冷却的条件下进行。

48.本发明的一个方面,涉及一种辊压机辊面,主要由所述的辊压机辊面的焊接方法焊接得到。

49.本发明所提供的辊压机辊面,在使用过程中,不易出现层裂和剥落等问题,扒料效果好,使用寿命长。

50.下面将结合具体的实施例和对比例对本发明作进一步的解释说明。

51.实施例1

52.本实施例提供的辊压机辊面的焊接方法,包括以下步骤:

53.1、在待焊接的辊压机的辊面沿环向开u型槽,开口槽的深度为30mm,宽度为20mm,每个开口槽的间距为10mm;

54.2、在开口槽的一端焊接垫板后,将辊压机挤压辊沿轴向垂直于地面立起来,焊接垫板侧为底面,采用立焊一次成型的方式进行焊接,焊丝的型号为:zd310,焊接的工艺参数为:焊接电流为400a,电压为32v,焊接速度为85mm/min,焊接热输入为150kj/cm;

55.3、将c型铜滑块贴合辊面放置,通水冷却后开始焊接,焊接材料形成的熔融金属填充凹槽,与母材形成良好的冶金结合,c型铜滑块随熔池的上升不断向上滑动,固定熔池成型,最终熔池完全填充焊缝,并突出辊面母材5mm,形成花纹层。

56.实施例2

57.本实施例提供的辊压机辊面的焊接方法,包括以下步骤:

58.1、在待焊接的辊压机的辊面沿环向开u型槽,开口槽的深度为28mm,宽度为21mm,每个开口槽的间距为8mm;

59.2、在开口槽的一端焊接垫板后,将辊压机挤压辊沿轴向垂直于地面立起来,焊接垫板侧为底面,采用立焊一次成型的方式进行焊接,焊丝的型号为:zd903,焊接的工艺参数为:焊接电流为400a,电压为33v,焊接速度为85mm/min,焊接热输入为155kj/cm;

60.3、将c型铜滑块贴合辊面放置,通水冷却后开始焊接,焊接材料形成的熔融金属填充凹槽,与母材形成良好的冶金结合,c型铜滑块随熔池的上升不断向上滑动,固定熔池成型,最终熔池完全填充焊缝,并突出辊面母材5mm,形成花纹层。

61.实施例3

62.本实施例提供的辊压机辊面的焊接方法,包括以下步骤:

63.1、在待焊接的辊压机的辊面沿环向开v型槽,开口槽的深度为32mm,宽度为18mm,每个开口槽的间距为12mm;

64.2、在开口槽的一端焊接垫板后,将辊压机挤压辊沿轴向垂直于地面立起来,焊接垫板侧为底面,采用立焊一次成型的方式进行焊接,焊丝的组成为:zd903,焊接的工艺参数为:焊接电流为410a,电压为32v,焊接速度为82mm/min,焊接热输入为160kj/cm;

65.3、将c型铜滑块贴合辊面放置,通水冷却后开始焊接,焊接材料形成的熔融金属填充凹槽,与母材形成良好的冶金结合,c型铜滑块随熔池的上升不断向上滑动,固定熔池成型,最终熔池完全填充焊缝,并突出辊面母材5mm,形成花纹层。

66.实施例4

67.本实施例提供的辊压机辊面的焊接方法,包括以下步骤:

68.1、在待焊接的辊压机的辊面沿环向开u型槽,开口槽的深度为31mm,宽度为22mm,每个开口槽的间距为10mm;

69.2、在开口槽的一端焊接垫板后,将辊压机挤压辊沿轴向垂直于地面立起来,焊接垫板侧为底面,采用立焊一次成型的方式进行焊接,焊丝的组成为:zd310,焊接的工艺参数为:焊接电流为410a,电压为33v,焊接速度为85mm/min,焊接热输入为159kj/cm;

70.3、将c型铜滑块贴合辊面放置,通水冷却后开始焊接,焊接材料形成的熔融金属填充凹槽,与母材形成良好的冶金结合,c型铜滑块随熔池的上升不断向上滑动,固定熔池成

型,最终熔池完全填充焊缝,并突出辊面母材5mm,形成花纹层。

71.实施例5

72.本实施例提供的辊压机辊面的焊接方法的示意图,如图1~4所示,将挤压辊本体4沿轴向垂直于水平面放置,所述挤压辊本体4的辊面沿周向设置有多个开口槽,每个所述开口槽的槽向与所述挤压辊本体4的轴线同向,所述挤压辊本体4的下端面的每个开口槽的端口设置有垫板;

73.将c型滑动板1的两个c型端口侧壁分别与任一所述开口槽的两侧侧壁相贴合,并使所述c型滑动板1的下端面与所述垫板贴合,所述c型滑动板1、所述开口槽侧壁3及垫板围合成焊接区域;

74.将焊接材料置于所述焊接区域并进行焊接,所述焊接材料形成熔池2,同时c型滑动板1进行至下而上的滑动,以固定所述熔池2成型,固定后的熔池2形成凝固熔敷金属5,凝固熔敷金属5填充焊接区域;

75.所述c型滑动板的上端面设置保护气气管;

76.所述c型滑动板内部设置水冷通道;

77.所述水冷通道与冷却水管相连。

78.对比例1

79.本对比例采用传统的焊接方式,采用多层多道焊方法制备辊压机辊面,首先将待焊接部位清理干净,保证无油污氧化层等影响焊接质量的缺陷,采用火焰或其他加热方式对辊体进行预热,达到预热温度后开始进行打底层-过渡层-耐磨层和花纹层的堆焊工作,其中打底层、过渡层及耐磨层均采用弹道螺旋堆焊,焊道与焊道间形成一定的搭接并覆盖辊面,通常打底层采用低碳钢或不锈钢进行打底,过渡层选用低合金钢或其他韧性较好,具有一定耐磨性的材料,耐磨层选用高铬铸铁类焊接材料进行堆焊。新辊堆焊整体厚度约30mm左右。

80.实验例

81.将实施例1和对比例1制备得到的辊压机辊面,进行测试,基于astm-g65进行干砂橡胶轮磨损试验,基于gb/t8363试验方法进行落锤试验,得到结果见表1。

82.表1不同处理的测试结果

83.[0084][0085]

通过表1的数据可以看出专利方案通过焊缝一次成型有效提高耐磨层厚度的同时降低了多层多道焊工艺焊后应力大所导致的层裂掉块风险。由于焊缝一次成型,且堆焊层最大厚度达30mm以上,因此堆焊层表面受母材稀释率影响极小,合金含量高,硬度高,耐磨性更好,可以有效提高工件整体使用寿命。

[0086]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。