一种油田用rtp管及其连接方式

技术领域

1.本发明属于非金属流体运输管道技术领域,具体涉及一种油田用rtp管及其连接方式。

背景技术:

2.管道运输作为五大运输体系之一,相对于水运、公路、铁路和航空业来说,在现实和未来社会中占据重要的位置。油气运输过去绝大部分采用的是单纯的钢管或塑料管,但是两者均存在一定的缺点,前者受到腐蚀的困扰而后者的强度和承压能力不足。随着产业的发展和技术的进步,迫切需要寻求一种技术和经济性能更好的新型管道,近些年非金属管材由于其优异的自防腐性、良好的韧性和挠性、便利可靠的连接性和低成本的优点,在工程领域发展迅猛,甚至在有些领域已部分或完全取代了传统的钢质管道,而热塑性增强复合管材(简称rtp)在石油工业领域更是异军突起,得到了广泛应用。

3.rtp管是一种柔性、长距、耐高温的增强型绿色环保管材,通常由三层结构组成:内层、增强层和外层,内层一般是耐腐蚀、耐磨损的热塑性塑料管,中间层是起增强作用的增强层,外层是起保护作用的外包覆层;其中增强层多使用增强纤维通过缠绕、编织而成,具有强度高、施工和连接方便、质量轻且无需防腐的优点,既克服了钢管和塑料管存在的不足,又融合了两者的优点,大大拓宽了管材的应用领域。

4.但是,基于《石油天然气工业用非金属复合管第1部分:钢骨架增强聚乙烯复合管》(sy/t 6662.1)的钢骨架复合管(钢丝网焊接骨架)在dn200mm口径以上承压性能低,不能满足油田输水4.0mpa设计要求;《石油天然气工业用非金属复合管第2部分:柔性复合高压输管》(sy/t 6662.2)和《石油天然气工业用非金属复合管第4部分:钢骨架增强热塑性塑料复合连续管及接头》(sy/t 6662.4)最大口径为dn150mm,无法满足大口径输水要求;《低压玻璃纤维管线管和管件》(sy/t 6266)和《高压玻璃纤维管线管》(sy/t 6267)虽然可以制备大口径输水管,但由于热固性管材达到使用年限后,无法回收循环利用,目前非金属复合管以及玻璃纤维管线管的应用逐步受到制约。

5.因此,随着技术的发展,多于三层的rtp也随之出现,如在内层的基础上加上功能层和粘结剂层,如中国专利申请201520946260.8中公开了一种多层增强rtp管,包括内管和外管,内管与外管之间设有至少两层增强层,增强层由至少4条以预定缠绕角缠绕在内管外壁上的玻璃纤维带组成,玻璃纤维带采用浸渍或腹膜玻璃纤维带。该申请的有益效果是结构简单、设计合理,不仅能够承受流体输送的工作载荷,还能够承受工作过程中产生的内压,并且增大输送口径,提高工作效率。

6.虽然管道的本身的性质很重要,但是可靠、方便的连接方式是所有管道系统成功的基础,对于增强热塑性塑料管的连接方法问题尤为突出,这是因为增强热塑性塑料连接时无法把两管端的增强材料连接起来形成力的传递结构,而增强热塑性塑料管通常又应用于高工作压力环境中,保证接头的密封性更不容易。

7.如中国专利申请201920286894.3中公开了一种rtp管道连接结构,该申请中公开

的连接方法能满足内管单层厚度较厚的rtp连接,而对于增强层加入约1mm左右功能层和约0.3mm左右粘结剂层的rtp则不适合用该种方法连接。

8.再如中国专利201811018957.3中公开了一种增强热塑性塑料复合管连接接头及其连接方法,该方法虽然实现了管道的连接,但这种方法更适合管材与设备法兰之间的连接,管材与管材的连接使用此方法费用相对较高,而且该种方法的接头有金属部分接触介质,易腐蚀,若换成耐腐蚀的金属,则价格比较昂贵。

技术实现要素:

9.基于现有技术中存在的缺点与不足,本发明的目的在于提供一种油田用rtp管及其连接方式,避免了油田复合管其它连接方式中介质接触金属部分,有效的增加复合管连接的使用寿命,节约原料,降低成本,并且该连接方式与管材通径,大大降低了管材输送流体时的阻力。

10.为实现上述目的,本发明采用以下技术方案实现:

11.一方面,本发明提供了一种玻璃纤维带增强热塑性塑料复合管,所述的玻璃纤维带增强热塑性塑料复合管由内复合管、增强层和外层组成;

12.其中,所述内复合管由聚偏氟乙烯层、粘结剂层和聚乙烯层三层复合而成;所述的聚偏氟乙烯层的厚度为0.5-1.0mm;优选为0.6-1.0mm;再优选为0.8-1.0mm;进一步优选为1.0mm。

13.所述的粘结剂层的厚度为0.10-0.20mm;优选为0.12-2.0mm;再优选为0.15-2.0mm;进一步优选为2.0mm。

14.所述的聚乙烯层的厚度为5.0-6.0mm;优选为5.2-6.0mm;再优选为5.5-6.0mm;进一步优选为6.0mm。

15.在一些优选实施方案中,所述的聚偏氟乙烯层、粘结剂层和聚乙烯层得厚度比为5-10:2:50-60;

16.优选地,在一些优选实施方案中,所述的聚偏氟乙烯层、粘结剂层和聚乙烯层得厚度比为8-10:2:55-60

17.再优选地,在一些优选实施方案中,所述的聚偏氟乙烯层、粘结剂层和聚乙烯层得厚度比为5:1:30。

18.所述的粘结剂层的组分为乙烯、丙烯酸和聚偏氟乙烯中的一种或几种。

19.所述的增强层为连续玻璃纤维增强聚乙烯复合带缠绕而成。

20.所述的外层由聚乙烯挤出包覆而成。

21.在一些优选实施方案中,所述的玻璃纤维带增强热塑性塑料复合管是在加热的条件下,将聚偏氟乙烯层、粘结剂层、聚乙烯层、增强层和外层完全熔融在一起,形成的全熔结型复合管。

22.另一方面,本发明还提供了一种上述玻璃纤维带增强热塑性塑料复合管的连接结构的所述的连接结构包括复合管扩口模块、预制件熔融模块、管端挤出熔融模块和对焊铠装模块。

23.所述的复合管扩口模块包括胀管机和加热器a。

24.所述的预制件熔融模块包括预制塑料实壁管件、装管机、模具1和加热器b。

2.0mm;进一步优选为2.0mm。

47.所述的聚乙烯层的厚度为5.0-6.0mm;优选为5.2-6.0mm;再优选为5.5-6.0mm;进一步优选为6.0mm。

48.在一些优选实施方案中,所述的聚偏氟乙烯层、粘结剂层和聚乙烯层得厚度比为5-10:2:50-60;

49.优选地,在一些优选实施方案中,所述的聚偏氟乙烯层、粘结剂层和聚乙烯层得厚度比为8-10:2:55-60

50.再优选地,在一些优选实施方案中,所述的聚偏氟乙烯层、粘结剂层和聚乙烯层得厚度比为5:1:30。

51.所述的粘结剂层的组分为乙烯、丙烯酸和聚偏氟乙烯中的一种或几种。

52.所述的增强层为连续玻璃纤维增强聚乙烯复合带缠绕而成。

53.所述的外层由聚乙烯挤出包覆而成。

54.所述的玻璃纤维带增强热塑性塑料复合管的制备方法:在加热的条件下,将聚偏氟乙烯层、粘结剂层、聚乙烯层、增强层和外层完全熔融在一起,形成的全熔结型复合管。

55.实施例1一种玻璃纤维带增强热塑性塑料复合管

56.所述的玻璃纤维带增强热塑性塑料复合管由内复合管、增强层和外层组成;

57.其中,所述内复合管由聚偏氟乙烯层、粘结剂层和聚乙烯层三层复合而成;

58.所述的聚偏氟乙烯层的厚度为0.5mm;

59.所述的粘结剂层的厚度为0.20mm;

60.所述的聚乙烯层的厚度为5.0mm。

61.所述的粘结剂层所使用的具体组分为乙烯。

62.所述的增强层为连续玻璃纤维增强聚乙烯复合带缠绕而成。

63.所述的外层由聚乙烯挤出包覆而成。

64.所述的玻璃纤维带增强热塑性塑料复合管的制备方法:在加热的条件下,将聚偏氟乙烯层、粘结剂层、聚乙烯层、增强层和外层完全熔融在一起,形成的全熔结型复合管。

65.实施例2一种玻璃纤维带增强热塑性塑料复合管

66.所述的玻璃纤维带增强热塑性塑料复合管由内复合管、增强层和外层组成;

67.其中,所述内复合管由聚偏氟乙烯层、粘结剂层和聚乙烯层三层复合而成;

68.所述的聚偏氟乙烯层的厚度为0.8mm;

69.所述的粘结剂层的厚度为0.2mm;

70.所述的聚乙烯层的厚度为5.5mm;

71.所述的粘结剂层所使用的具体组分为丙烯酸。

72.所述的增强层为连续玻璃纤维增强聚乙烯复合带缠绕而成。

73.所述的外层由聚乙烯挤出包覆而成。

74.所述的玻璃纤维带增强热塑性塑料复合管的制备方法:在加热的条件下,将聚偏氟乙烯层、粘结剂层、聚乙烯层、增强层和外层完全熔融在一起,形成的全熔结型复合管。

75.实施例3一种玻璃纤维带增强热塑性塑料复合管

76.所述的玻璃纤维带增强热塑性塑料复合管由内复合管、增强层和外层组成;

77.其中,所述内复合管由聚偏氟乙烯层、粘结剂层和聚乙烯层三层复合而成;

78.所述的聚偏氟乙烯层的厚度为1.0mm;

79.所述的粘结剂层的厚度为0.2mm;

80.所述的聚乙烯层的厚度为6.0mm。

81.所述的粘结剂层所使用的具体组分为聚偏氟乙烯。

82.所述的增强层为连续玻璃纤维增强聚乙烯复合带缠绕而成。

83.所述的外层由聚乙烯挤出包覆而成。

84.所述的玻璃纤维带增强热塑性塑料复合管的制备方法:在加热的条件下,将聚偏氟乙烯层、粘结剂层、聚乙烯层、增强层和外层完全熔融在一起,形成的全熔结型复合管。

85.实施例4一种玻璃纤维带增强热塑性塑料复合管的连接结构的生产方法

86.所述的连接结构包括复合管扩口模块、预制件熔融模块、管端挤出熔融模块和对焊铠装模块。

87.所述的复合管扩口模块包括胀管机和加热器a。

88.所述的预制件熔融模块包括预制塑料实壁管件、装管机、模具1和加热器b。

89.所述的管端挤出熔融模块包括模具2、加热器c和装管机。

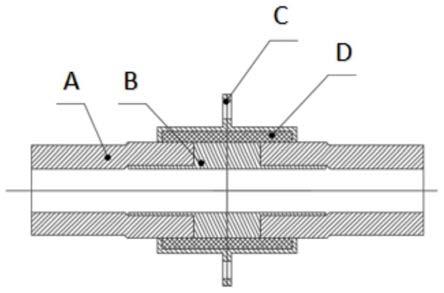

90.所述的对焊铠装模块包括对焊机和铠装件。

91.所述的胀管机为机械式胀管机。

92.所述的加热器为普通圈式加热器。

93.所述的预制件为内径一致,外径一端粗,一端细的聚偏氟乙烯管。

94.所述的装管机由夹具、导轨及油缸组成,其作用夹紧复合管,拆卸模具。

95.所述的模具由不锈钢加工而成,内层喷涂聚四氟乙烯。

96.参见图2,在生产过程中,将复合管的端部使用加热器a进行加热,加热到90℃进行保温10min,将胀管机放入加热的管端处,对复合管进行扩口,将提前加工好的预制件放入扩口后的复合管端部,将接头部分放入到模具1中,加热使其熔融到一起,冷却后拿出放入到模具2中,挤料,冷却,拿出后将铠装件套入接头拧紧。

97.实施例5一种玻璃纤维带增强热塑性塑料复合管的连接方法

98.包括以下步骤:将复合管管端加工成型后,对连接的复合管接头管端端面铣刀铣平,加热,挤压连接在一起,冷却后对外表面处理磨平,将铠装件套入到接头上拧紧。

99.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。