一种微孔发泡长碳纤维增强pa11材料

1.本技术为分案申请。母案申请号为:201811582512.8,申请日:2018年12月24日,发明名称为:一种微孔发泡长碳纤维增强pa11材料及其制备方法。

技术领域

2.本发明涉及高分子材料技术领域,具体涉及一种微孔发泡长碳纤维增强pa11材料。

背景技术:

3.微孔发泡材料一般是特指每立方厘米的材料中泡孔个数大于109个,泡孔直径小于10μm的多孔发泡材料。微孔发泡材料可以在维持材料必要机械性能的前提下显著降低制品重量。同时,较高的泡孔密度、较小的泡孔形态还赋予微孔发泡材料很多传统发泡材料无法比拟的优异性能,例如,较高的冲击强度、密度低、隔热等。由于微孔微孔发泡材料具有上述优异的性能,使其应用领域非常广泛,如包装材料领域,隔音材料领域,减震缓冲材料领域,绝缘隔热材料领域,生物材料领域等。

4.从微孔发泡的机理来看,微孔发泡材料可用相分离法、单体聚合法、压缩流体反溶剂沉淀法、超饱和气体法等多种方法制备,其中最具有工业应用潜力的当属超饱和气体法。由于微孔发泡材料的性能、外观及生产成本都跟发泡过程密切相关,而这个过程又包括聚合物气体均相体系形成、气泡成核、气泡增长及定型等关键步骤。由于制造上的困难,微孔发泡材料的规模化生产与应用只是在最近几年才起步。目前,国内外许多科研机构和企业都在竞相开发和利用微孔发泡材料。

5.专利cn105038217a公开了一种碳纤维增强尼龙微发泡材料及其制备方法。该专利的原料由以下重量份的组分组成:尼龙40~70份,碳纤维10~40份,相容剂1~10份,发泡母粒0.5~6份,抗氧剂0.5~2份。该专利采用质轻、高强、高模、高耐热的碳纤维增强尼龙微发泡复合材料,显著提高了材料的抗拉强度、弯曲模量、耐热性能,同时减轻了材料重量,获得了一种具有轻量化特征的高性能尼龙微发泡材料。该专利可应用到汽车结构制件,如散热器风扇、进气歧管、空气滤清器壳体、发电机盖、电器外壳、冷却排管、座椅主体、座椅滑轨、油门踏板等,实现汽车结构制件用材料轻量化;也可用于其它领域,比如电动工具、建筑等。该专利主要特点是解决汽车用尼龙材料的轻量化问题。但该材料采用pa6、pa66和pa1010为基体树脂,采用传统的化学发泡法,吸水率大、尺寸不稳定,且泡孔密度、直径都达不到超临界微孔发泡的要求,不适用于某些对尺寸要求较高的场合,且原材来源为化石原料,不具备生物可持续性。

6.专利cn106916446a公开了一种耐高温微发泡玻纤增强尼龙复合材料,由以下重量份的组分制成:长玻纤增强耐高温尼龙母粒2~4份,发泡剂0.01~0.04份;所述长玻纤增强耐高温尼龙母粒由以下重量份的组分制成:耐高温尼龙60~80份,玻璃纤维10~30份,成核剂0.5~1份,润滑剂3~8份,抗氧剂2~7份。该专利还公开了一种所述微发泡玻纤增强尼龙复合材料的制备方法。该专利提供的耐高温微发泡玻纤增强尼龙复合材料在拉伸、弯曲等

性能基本稳定的前提下,材料重量下降,利于汽车轻量化,冲击强度大幅度提高,所用玻纤均为市场上表面处理好的玻纤,无需再进行处理,但该材料不具备抗静电性能和耐低温性能,也不具备生物可持续性。

技术实现要素:

7.本发明所要解决的技术问题是克服背景技术的技术缺陷,提供一种微孔发泡长碳纤维增强pa11材料及其制备方法。本发明pa11材料具有吸水率低、密度小、耐高低温、尺寸稳定性好、抗静电、流动性好等特点,特别适用于成型0.3~1mm的薄壁壳体,比如猎枪用的聚合物弹壳等;同时,由于本发明pa11材料合成单体来源于蓖麻油,因此该材料具有环保、生物可持续性等特点;此外,由于我国是世界上第二大蓖麻油生产国,因此本发明的原材料来源有保障,本发明的应用可以极大的推动我国蓖麻种植以及蓖麻油加工领域的发展,具有显著的工业应用价值。

8.本发明解决上述技术问题所采用的技术手段为:

9.一种微孔发泡长碳纤维增强pa11材料,包括如下重量份的原料:pa11树脂70~80份、增韧剂5~10份、长碳纤维5~15份、耐磨润滑剂1~5份、发泡剂0.01~0.5份。

10.优选地,所述pa11树脂的粘度为2.45~2.8。

11.优选地所述增韧剂为马来酸酐接枝epdm和马来酸酐接枝poe以1∶1的比例复合而成的复合增韧剂。

12.更优选地,马来酸酐接枝epdm的接枝率为0.7~1.2%,所述马来酸酐接枝poe的接枝率为0.5~1%。

13.优选地,所述长碳纤维为连续长碳纤维。

14.优选地,所述长碳纤维含碳量≥95%,单丝直径6~8μm,抗拉强度≥3500mpa,长度为10~25mm。

15.优选地,所述耐磨润滑剂为空心二氧化硅、碳酸钙、聚四氟乙烯按1∶1∶1组合而成的复合耐磨润滑剂;所述空心二氧化硅、所述碳酸钙、所述聚四氟乙烯的颗粒直径均分别为200目、400目、800目。

16.优选地,所述发泡剂为超临界氮气或超临界二氧化碳。

17.更优选地,所述超临界氮气或所述超临界二氧化碳的纯度均≥95%。

18.一种微孔发泡长碳纤维增强pa11材料制备方法,包括如下步骤:

19.(1)原料共混:将原料pa11树脂70~80份、增韧剂5~10份、耐磨润滑剂5~15份投入高速混合机中进行共混,得共混料;

20.(2)挤出造粒:将步骤(1)所述共混料投入双螺杆挤出机中,引入长碳纤维5~15份,挤出造粒,得粒料;

21.(3)注塑发泡:将步骤(2)中所述粒料投入超临界发泡注塑机中,注入发泡剂0.02~0.05份,注塑发泡,得到微孔发泡长碳纤维增强pa11材料。

22.优选地,所述步骤(1)中,将所述pa11树脂在100~120℃下干燥4~6h后再投入高速混合机中进行共混。

23.更优选地,将所述pa11树脂在120℃下干燥4h后再投入高速混合机中进行共混。

24.优选地,所述步骤(1)中,所述共混的时间为4~6min。

25.优选地,所述步骤(2)中,在t型机头处引入长碳纤维。

26.优选地,所述步骤(2)中,将所述粒料放入烘箱中100~120℃干燥2~4h。

27.更优选地,将所述粒料放入烘箱中120℃干燥2h。

28.优选地,所述步骤(2)中,所述挤出造粒时的温度为240~270℃。

29.优选地,所述步骤(2)中,所述挤出造粒为挤出水冷造粒。

30.优选地,所述步骤(2)中,所述粒料的长度为10~15mm。

31.更优选地,所述粒料的长度为10mm。

32.优选地,所述步骤(3)中,在均化段注入发泡剂。

33.优选地,所述步骤(3)中,所述注塑发泡时的温度为240~260℃,压力为90~100mpa。

34.本发明的基本原理:

35.本发明采用高强度碳纤维增强技术,将不同种类的增韧剂及不同粒度的耐磨润滑剂进行合理复配,协同作用,同时利用微孔发泡技术,在保持pa11材料机械性能稳定的情况下,大幅提高低温韧性,同时使得pa11材料具有良好的抗静电及隔热性能。

36.与现有技术相比,本发明的技术方案具有如下优点:

37.(1)本发明在提高pa11材料强度的同时改善了pa11材料的耐低温性能,本发明所述pa11材料在-55℃条件下正常工作;

38.(2)本发明提供的pa11材料流动性好,可实现材料的永久抗静电性能,特别适用于猎枪的聚合物弹壳的成型;

39.(3)本发明采用了马来酸酐接枝epdm、马来酸酐接枝poe复合增韧剂,有效改善了产品加工性能,在兼顾材料常温强度的情况下提高了材料的耐低温性能,同时降低了材料成本;

40.(4)本发明提供的pa11材料具有生物可持续性发展的特点;

41.(5)本发明采用物理发泡剂,对环境无污染,符合绿色发展理念,同时提高了材料的隔热性能;

42.(6)本发明采用不同粒径的空心二氧化硅跟滑石粉复合,可以促进气体发泡剂溶解,使得泡孔更加细密均匀,在保证具有较强刚度的前提下,产品密度变小,缺口冲击强度和抗静电性能显著提高。

具体实施方式

43.为了更好地理解本发明的内容,下面结合具体实施例作进一步说明。应理解,这些实施例仅用于对本发明进一步说明,而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容后,该领域的技术人员对本发明作出一些非本质的改动或调整,仍属于本发明的保护范围。

44.实施例1

45.一种微孔发泡长碳纤维增强pa11材料,所述材料由以下组分组成:粘度为2.7的pa11树脂75份,接枝率为1.0%的马来酸酐接枝epdm和接枝率为1.0%为0.7%的马来酸酐接枝poe以1∶1的比例复合而成的复合增韧剂10份,含碳量为98%、单丝直径8μm、抗拉强度≥3500mpa、长度为10~15mm的长碳纤维10份,200目的空心二氧化硅、400目的碳酸钙、800

目的聚四氟乙烯按1∶1∶1组合而成的复合耐磨润滑剂5份,加工总重量为5kg。

46.根据加工总量,按比例精确称取所需各组分的质量,首先pa11树脂在120℃下干燥4h,然后将pa11、增韧剂、耐磨润滑剂投入高速混合机中共混4min,充分混合均匀,倒入双螺杆挤出机料斗中,从t型机头引入长碳纤维,挤出水冷造粒,挤出机温度设置从一区到机头分别为240℃、245℃、250℃、255℃、260℃、265℃、270℃,得长度为10mm的长碳纤维增强pa11材料。将该材料放入烘箱中120℃干燥2h,倒入专用注塑机料斗中,通过专用的气辅装置在均化段注入超临界二氧化碳(纯度≥95%),气体溶解并形成均相体系,其中,气体含量为0.02份,压力为100mpa,得到测试用微孔发泡长碳纤维增强pa11材料样条,注塑温度从一区到喷嘴依次240℃、245℃、250℃、260℃。

47.实施例2

48.一种微孔发泡长碳纤维增强pa11材料,所述材料由以下组分组成:粘度为2.45的pa11树脂70份,接枝率为0.9%的马来酸酐接枝epdm和接枝率为0.8%的马来酸酐接枝poe以1∶1的比例复合而成的复合增韧剂10份,含碳量为95%、单丝直径6μm、抗拉强度≥3500mpa、长度为10~15mm的长碳纤维15份,200目的空心二氧化硅、400目的碳酸钙、800目的聚四氟乙烯按1∶1∶1组合而成的复合耐磨润滑剂5份,加工总重量为5kg。

49.根据加工总量,按比例精确称取所需各组分的质量,首先pa11树脂在120℃下干燥4h,然后将pa11、增韧剂、耐磨润滑剂投入高速混合机中共混4min,充分混合均匀,倒入双螺杆挤出机料斗中,从t型机头引入长碳纤维,挤出水冷造粒,挤出机温度设置从一区到机头分别为245℃、250℃、255℃、260℃、265℃、265℃、270℃,得长度为10mm的长碳纤维增强pa11材料。将该材料放入烘箱中120℃干燥2h,倒入专用注塑机料斗中,通过专用的气辅装置在均化段注入超临界二氧化碳(纯度≥95%),气体溶解并形成均相体系,其中,气体含量为0.025份,压力为95mpa,得到测试用微孔发泡长碳纤维增强pa11材料样条,注塑温度从一区到喷嘴依次245℃、250℃、250℃、265℃。

50.实施例3

51.一种微孔发泡长碳纤维增强pa11材料,所述材料由以下组分组成:粘度为2.8的pa11树脂80份,接枝率为1.2%的马来酸酐接枝epdm和接枝率为1.0%的马来酸酐接枝poe以1∶1的比例复合而成的复合增韧剂5份,含碳量为96%、单丝直径8μm、抗拉强度≥3500mpa、长度为10~15mm的长碳纤维12份,200目的空心二氧化硅、400目的碳酸钙、800目的聚四氟乙烯按1∶1∶1组合而成的复合耐磨润滑剂3份,加工总重量为5kg。

52.根据加工总量,按比例精确称取所需各组分的质量,首先pa11树脂在120℃下干燥4h,然后将pa11、增韧剂、耐磨润滑剂投入高速混合机中共混4min,充分混合均匀,倒入双螺杆挤出机料斗中,从t型机头引入长碳纤维,挤出水冷造粒,挤出机温度设置从一区到机头分别为240℃、245℃、250℃、255℃、260℃、265℃、270℃,得长度为10 mm的长碳纤维增强pa11材料。将该材料放入烘箱中120℃干燥2h,倒入专用注塑机料斗中,通过专用的气辅装置在均化段注入超临界二氧化碳(纯度≥95%),气体溶解并形成均相体系,其中,气体含量为0.05份,压力为90mpa,得到测试用微孔发泡长碳纤维增强pa11材料样条,注塑温度从一区到喷嘴依次240℃、245℃、250℃、260℃。

53.对比例1~3

54.将实施例1~3中的长碳纤维增强pa11材料在注塑机中注塑成型成不发泡样条,成

型温度为240~260℃,分别做为对比例1~3。

55.对比例4

56.一种微孔发泡长碳纤维增强pa11材料,所述材料由以下组分组成:粘度为2.45的pa11树脂70份,接枝率为0.9%的马来酸酐接枝epdm和接枝率为0.8%的马来酸酐接枝poe以1∶1的比例复合而成的复合增韧剂10份,含碳量为95%、单丝直径6μm、抗拉强度≥3500mpa、长度为10~15mm的长碳纤维15份,400目的空心二氧化硅、400目的碳酸钙、400目的聚四氟乙烯按1∶1∶1组合而成的复合耐磨润滑剂5份,加工总重量为5kg。

57.根据加工总量,按比例精确称取所需各组分的质量,首先pa11树脂在120℃下干燥4h,然后将pa11、增韧剂、耐磨润滑剂投入高速混合机中共混4min,充分混合均匀,倒入双螺杆挤出机料斗中,从t型机头引入长碳纤维,挤出水冷造粒,挤出机温度设置从一区到机头分别为245℃、250℃、255℃、260℃、265℃、265℃、270℃,得长度为10mm的长碳纤维增强pa11材料。将该材料放入烘箱中120℃干燥2h,倒入专用注塑机料斗中,通过专用的气辅装置在均化段注入超临界二氧化碳(纯度≥95%),气体溶解并形成均相体系,其中,气体含量为0.025份,压力为95mpa,得到测试用微孔发泡长碳纤维增强pa11材料样条,注塑温度从一区到喷嘴依次245℃、250℃、250℃、265℃。

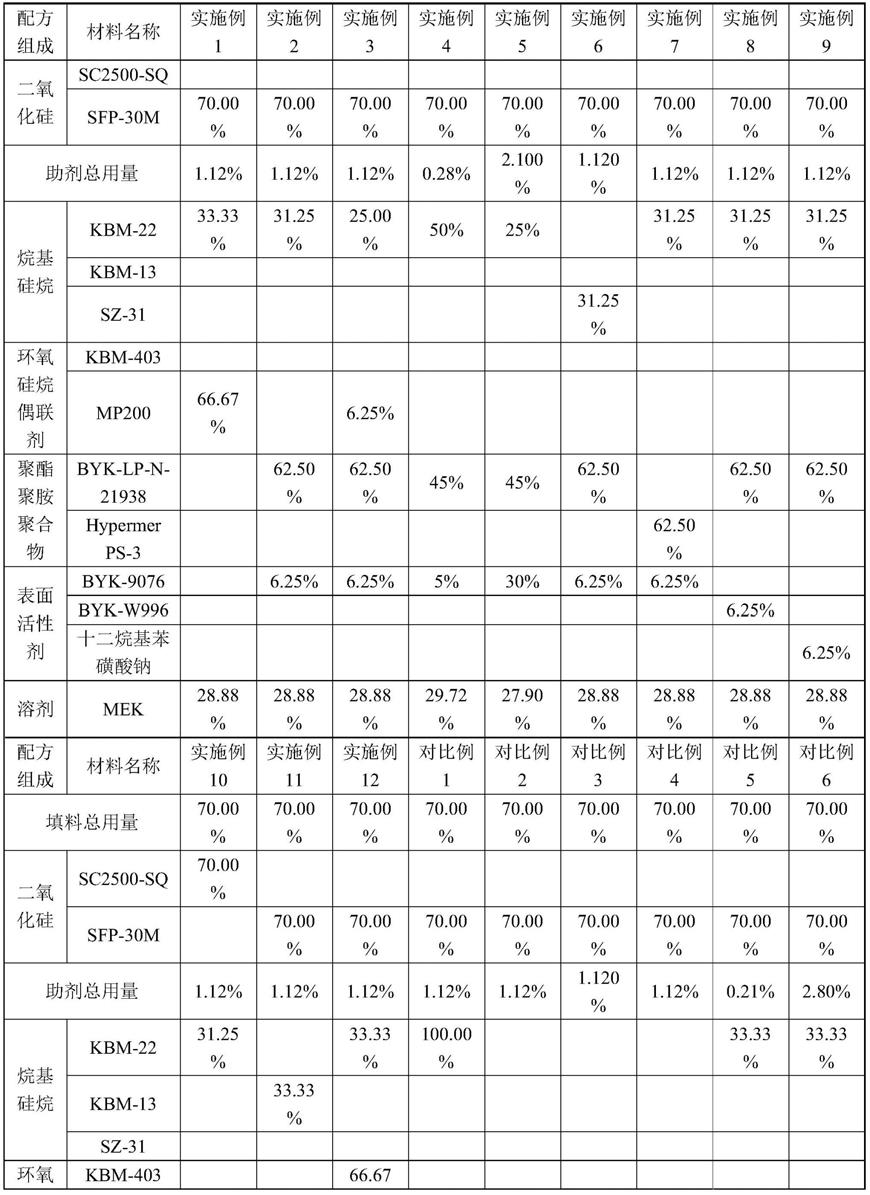

58.实施例1~3和对比例1~4所述pa11材料测试结果如表1所示。

59.实施例1~3和对比例1~4所述pa11材料的测试标准如下:

60.拉伸性能按gb/t1040-199测试,拉伸速率5mm/min;

61.悬臂梁缺口冲击强度按gb/t1843-2008测试;

62.弯曲强度按gb/t9341-2000测试,下压速度2mm/min;

63.密度按gb/t1040-1992测试;

64.表面电阻按gb/t1410-2006测试。

65.表1实施例1~3和对比例1~4所述pa11材料测试结果

[0066][0067]

从表1中实施例1~3(发泡)和对比例1~3(未发泡)的数据可以看出,本发明制备的微孔发泡长碳纤维增强pa11材料在拉伸强度和弯曲强度基本保持不变或略有下降的前提下,悬臂梁缺口冲击强度大大提高,有利于材料在低温下保持良好的韧性;同时可以看出本发明发泡后材料的密度有所减小,有利于轻量化;从材料的表面电阻率数据看,本发明pa11材料具有良好的抗静电性能,适合某些需要永久抗静电的场合,比如猎枪塑料弹壳。

[0068]

从表中的实施例2和对比例4的数据可以看出,本发明采用特定的不同目数的耐磨润滑剂(200目的空心二氧化硅、400目的碳酸钙、800目的聚四氟乙烯按1∶1∶1组合而成的复合耐磨润滑剂),可以促进气体发泡剂在体系中的溶解,使得泡孔更加细密均匀,产品密度

变小,缺口冲击强度和抗静电性能显著提高,而刚度基本保持不变。

[0069]

本发明pa11材料在保持机械性能稳定的情况下,低温韧性大幅提高,同时具有抗静电、隔热性能;此外,本发明pa11材料来源还具有生物可持续性,采用物理发泡方式,对环境无污染。

[0070]

上述说明并非对发明的限制,本发明也并不限于上述举例。本技术领域的普通技术人员在发明的实质范围内,做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。