1.本发明属于天然产物制备和应用领域,具体涉及一种慈姑非淀粉多糖组分及其制备方法和用途。

背景技术:

2.慈姑(sagittaria trifolia l.)是泽泻科植物慈姑的块茎,在欧洲多用于观赏,但是亚洲多国如中国、印度、日本、朝鲜等多作蔬菜食用。作为“江南水八仙”特色农产品之一,在我国江浙地区慈姑的栽培面积甚广,具有悠久的种植历史和稳定的种植区域。慈姑的药用历史沿袭已久,早在魏晋时期就以“乌芋”入册《名医别录》记载为“味苦、甘、微寒、无毒。主治消渴、痹热、热中、益气”。除了淀粉、维生素、微量元素等营养成分,慈姑同样富含具有生物学活性的非淀粉多糖。研究表明,慈姑非淀粉多糖具有抗氧化、增强机体免疫力、保肝、抗肿瘤等药理作用(journal of the science of food and agriculture,2021,101(8):3085

‑

3098)。

3.然而由于共存淀粉的干扰,从块茎类植物中高效提取非淀粉多糖存在较大挑战,传统热水提取法会导致淀粉糊化、溶胀,严重干扰非淀粉多糖释放(critical reviews in food science and nutrition,2020,doi:10.1080/10408398.2020.1852388)。近年涌现的现代提取技术,如酶辅助提取、微波辅助提取、超声辅助提取等在破壁促释方面显示出极大优势,成为植物多糖高效提取的有效手段。专利cn 108324729 a公开了一种增强免疫功能的慈姑多糖组合物及其制备方法,涉及了亚临界水萃取法制备慈姑非淀粉多糖;文献carbohydrate polymers,2020,229:115355报道了不同浓度乙醇沉淀所得慈姑多糖的结构特征与生物学活性,涉及了超声辅助提取慈姑非淀粉多糖。然而关于微波辅助提取慈姑非淀粉多糖,尤其酶/微波协同提取,均未见报道。

4.以糖尿病为首的代谢性疾病依然是危害公众健康的重要因素之一。《中国2型糖尿病防治指南》报道:我国2型糖尿病的发病率为10.4%,此外60岁以上患病率高于20%,而未诊断患者就占总数的63%。尽管磺脲类、双胍类等化学降糖药在调控血糖、减少并发症方面发挥了重要作用,但长期服用存在的不良反应大、抵抗等问题始终无法解决。相比化学降糖药,植物源降糖产品以其安全性高、适合长期服用等特点逐渐被人们所认可。植物多糖在糖尿病防治方面具有独特的优势,如红藻多糖(food&function,2020,doi:10.1039/d0fo01195a)、苦瓜多糖(journal of cellular biochemistry,2019,120(7):10921

‑

10929)等。文献大理学院学报,2012,11(12):4

‑

5、9报道了慈姑非淀粉多糖在四氧嘧啶所致糖尿病小鼠体内的降糖作用,但降糖作用机制未见报道。众所周知,抑制α

‑

葡萄糖苷酶进而减少葡萄糖摄入是多糖降糖最为重要的机制,已上市的寡糖类降糖药物阿卡波糖及其类似物就是经典的α

‑

葡萄糖苷酶抑制剂(食品科学,2021,doi:10.7506/spkx1002

‑

6630

‑

20200818

‑

244)。因此,有必要进一步探索慈姑非淀粉多糖与α

‑

葡萄糖苷酶的相互作用,这将有利于揭示慈姑非淀粉多糖的降糖机制,为降糖新产品的开发及应用提供依据。

5.综上,酶/微波协同辅助提取慈姑非淀粉多糖及其对α

‑

葡萄糖苷酶的作用均未见

报道。本发明提供了一种复合酶/微波协同提取慈姑非淀粉多糖组分的方法及其在抑制α

‑

葡萄糖苷酶方面的应用。

技术实现要素:

6.本发明的目的在于提供一种慈姑非淀粉多糖组分及其制备方法和用途。相比传统提取法,本发明所提供的复合酶/微波协同提取法能高效的制备出慈姑非淀粉多糖;从该方法制备的慈姑非淀粉多糖中可以分离得到具有强效α

‑

葡萄糖苷酶抑制作用的多糖组分。

7.根据本发明的第一个方面,本发明提供了一种慈姑非淀粉多糖组分的制备方法,以慈姑脱脂粉为原料,首先采用一定量复合酶酶解,灭酶后置于微波超声波组合合成萃取仪中提取一定时间;经离心、浓缩上清液、乙醇沉淀、冷冻干燥、脱蛋白、离子交换层析得慈姑非淀粉多糖组分;

8.所述复合酶包含α

‑

淀粉酶和纤维素酶,优选地按照重量百分比计算,α

‑

淀粉酶:纤维素酶为1:1。

9.优选地,所述慈姑非淀粉多糖组分的制备方法具体包括如下步骤:

10.将新鲜慈姑洗净切片,烘干至恒重,粉碎后过筛制成慈姑粉备用;加入有机溶剂避光脱脂,减压抽滤得慈姑脱脂粉;将慈姑脱脂粉以一定液料比在水中浸泡,然后将ph值调节至5.0

±

1.0,加入一定量复合酶置于摇床中于50℃~55℃孵育,结束后将酶解液置于沸水浴中灭酶10min~15min;冷却后调节ph值至7.0

±

1.0,将酶解液置于微波超声波组合合成萃取仪中,在微波模式下,以一定功率处理一定时间;结束后离心取上清液,将上清液浓缩,加入无水乙醇于沉淀,沉淀物经冷冻干燥得慈姑非淀粉粗多糖;

11.进一步优选为,将新鲜慈姑洗净切片,于60℃烘干至恒重,粉碎后过60目筛制成慈姑粉备用;加入石油醚避光脱脂12h,减压抽滤得慈姑脱脂粉;将慈姑脱脂粉以一定液料比在水中浸泡4h,然后将ph值调节至5.0

±

1.0,加入一定量复合酶置于摇床中于50℃~55℃孵育2h,结束后将酶解液置于沸水浴中灭酶10min~15min;冷却后调节ph值至7.0

±

1.0,将酶解液置于微波超声波组合合成萃取仪中,在微波模式下,以一定功率处理一定时间;结束后离心取上清液,将上清液浓缩至原体积1/4,加入3倍体积无水乙醇于4℃沉淀12h,沉淀物经冷冻干燥得慈姑非淀粉粗多糖;

12.优选的,所述水与慈姑脱脂粉的液料比为20:1ml/g~80:1ml/g,进一步优选43:1ml/g;

13.优选的,所述复合酶的加入量为慈姑脱脂粉重量的1.0%~3.5%,进一步优选2.0%;

14.优选的,所述微波处理功率为200w~700w,进一步优选506w;

15.优选的,所述微波处理时间为5min~10min,进一步优选8min;

16.优选的,所述水与慈姑脱脂粉的液料比为43:1ml/g、复合酶的加入量为慈姑脱脂粉重量的2.0%、微波处理功率为506w、微波处理时间为8min。该条件下,慈姑非淀粉粗多糖得率为36.33

±

2.57%,显著高于传统热水提取法(8.54

±

1.07%)、复合酶(质量比α

‑

淀粉酶:纤维素酶=1:1)提取法(17.06

±

0.89%)、α

‑

淀粉酶/微波协同提取法(25.27

±

2.11%)、纤维素酶/微波协同提取法(27.52

±

1.46%)。

17.本发明所述的慈姑非淀粉多糖组分的制备方法中,还包括对制备出的慈姑非淀粉

粗多糖进行分离纯化;具体方法为:采用sevag试剂脱蛋白;除去残留的sevag试剂后透析;透析液冷冻干燥后得慈姑非淀粉纯化多糖;称取慈姑非淀粉纯化多糖溶于去离子水中,上样至二乙氨基乙基(deae)纤维素

‑

52色谱柱(2.6cm

×

60cm);依次用去离子水、0.1mol/l~0.5mol/l的nacl溶液进行梯度洗脱,流速1ml/min、每管5ml,绘制洗脱曲线;收集去离子水洗脱下的多糖组分,浓缩后透析,冷冻干燥得所述的慈姑非淀粉多糖组分。

18.所述分离纯化进一步为:采用sevag试剂(正丁醇:氯仿=4:1)脱蛋白3次;除去残留的sevag试剂后透析3次;透析液冷冻干燥后得慈姑非淀粉纯化多糖;称取100mg慈姑非淀粉纯化多糖溶于20ml去离子水中,上样至二乙氨基乙基(deae)纤维素

‑

52色谱柱(2.6cm

×

60cm);依次用去离子水、0.1mol/l~0.5mol/l的nacl溶液进行梯度洗脱,流速1ml/min、每管5ml,绘制洗脱曲线;收集去离子水洗脱下的多糖组分,浓缩后透析3次,冷冻干燥得所述的慈姑非淀粉多糖组分。

19.根据本发明的第二个方面,本发明提供了一种慈姑非淀粉多糖组分,所述的慈姑非淀粉多糖组分中总糖含量为75.03

±

2.8%、糖醛酸含量为4.65

±

0.15%、硫酸基含量为3.78

±

0.10;所述的慈姑非淀粉多糖组分属于α

‑

吡喃糖,由甘露糖、氨基葡萄糖、葡萄糖、半乳糖、阿拉伯糖以13.36:1.00:70.16:22.72:3.64的摩尔比构成;所述的慈姑非淀粉多糖组分属于非均一多糖,由两个均一多糖(多糖1和多糖2)组成,多糖1的分子量为3.606

×

106kda、多糖2的分子量为1.496

×

105kda,多糖1与多糖2的峰面积比为1.00:4.43(峰面积比为质量百分含量之比)。

20.根据本发明的第三个方面,本发明提供了所述慈姑非淀粉多糖组分在制备降糖功能产品中的用途;可用于制备口服液、胶囊、片剂等制剂。

21.本发明具有如下有益效果:

22.①

本发明提供的复合酶(α

‑

淀粉酶:纤维素酶=1:1)/微波协同提取法在破壁促释方面具有显著优势,尤其适用于富含淀粉成分的块茎类植物,有望应用于慈姑等块茎类植物非淀粉多糖的高效提取。

23.②

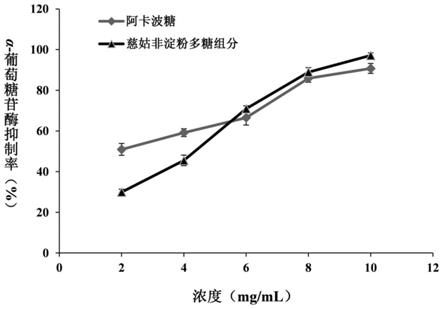

本发明提供的慈姑非淀粉多糖组分在10mg/ml时,对α

‑

葡萄糖苷酶的抑制活性显著高于阿卡波糖,可用于制备防治糖尿病的相关产品。

附图说明

24.图1.液料比对慈姑非淀粉粗多糖得率的影响;

25.图2.复合酶用量对慈姑非淀粉粗多糖得率的影响;

26.图3.微波功率对慈姑非淀粉粗多糖得率的影响;

27.图4.微波时间对慈姑非淀粉粗多糖得率的影响;

28.图5.慈姑非淀粉多糖的离子交换洗脱曲线;

29.图6.慈姑非淀粉多糖组分单糖组成的高效液相色谱图(man,甘露糖;glcn,氨基葡萄糖;glu,葡萄糖;gal,半乳糖;arab,阿拉伯糖);

30.图7.慈姑非淀粉多糖组分的分子量分布图;

31.图8.慈姑非淀粉多糖组分的红外光谱图;

32.图9.慈姑非淀粉多糖组分的扫描电镜图;

33.图10.慈姑非淀粉多糖组分对α

‑

葡萄糖苷酶的抑制作用。

具体实施方式

34.慈姑由江苏盐城农村蔬菜基地供应,产地为江苏省盐城市东台市;α

‑

淀粉酶(50u/mg)、纤维素酶(1万u/g)购于上海麦克林生化科技有限公司;α

‑

葡萄糖苷酶(50u/mg)、阿卡波糖、4

‑

硝基苯基

‑

β

‑

d

‑

吡喃半乳糖苷购于南京都莱生物技术有限公司;单糖标准品、t系列葡聚糖标准品等购于国药集团化学试剂有限公司;微波超声波组合合成萃取仪由北京祥鹄科技发展有限公司提供,型号为xh

‑

300b;所有实验均为三平行,数据表达为均值

±

sd,数据的统计分析采用t

‑

检验或anova分析,p<0.05认为存在统计学差异。

35.实施例1慈姑非淀粉粗多糖的制备

36.将新鲜慈姑洗净切片,于60℃烘干至恒重,粉碎后过60目筛制成慈姑粉备用;加入石油醚避光脱脂12h,减压抽滤得慈姑脱脂粉;将慈姑脱脂粉以一定液料比在水中浸泡4h,然后将ph值调节至5.0左右,加入一定量复合酶(质量比α

‑

淀粉酶:纤维素酶=1:1)置于摇床中于50℃~55℃孵育2h,结束后将酶解液置于沸水浴中灭酶10min ~15min;冷却后调节ph值至7.0,将酶解液置于微波超声波组合合成萃取仪中,在微波模式下,以一定功率处理一定时间;结束后离心取上清液,将上清液浓缩至原体积1/4,加入3倍体积无水乙醇于4℃沉淀12h,沉淀物经冷冻干燥得慈姑非淀粉粗多糖。

37.1.1单因素试验

38.1.1.1液料比对慈姑非淀粉粗多糖得率的影响

39.在考察液料比对粗多糖得率的影响时,通过改变液料比,而其他三个因素包括复合酶用量、微波功率、微波时间固定不变。液料比分别为20:1ml/g、30:1ml/g、40:1ml/g、50:1ml/g、60:1ml/g、70:1ml/g。粗多糖得率(%)=m/m

×

100,其中:m为冷冻干燥后的慈姑非淀粉粗多糖质量(g);m为为慈姑脱脂粉质量(g)(下同),结果如图1所示。

40.由图1可知液料比在20:1ml/g~40:1ml/g区间时,粗多糖提取率不断升高,且增幅明显,在液料比为40:1ml/g时,多糖得率达到最高值;而液料比在40:1ml/g~70:1ml/g区间时,随着液料比增加,粗多糖得率下降。由此确定最佳液料比为40:1ml/g。

41.1.1.2复合酶用量对慈姑非淀粉粗多糖得率的影响

42.在考察复合酶用量对慈姑非淀粉粗多糖得率影响时,通过改变复合酶用量,固定液料比、微波功率、微波时间三个因素不变。复合酶用量分别为慈姑脱脂粉质量的1.0%、1.5%、2.0%、2.5%、3.0%、3.5%,结果如图2所示。

43.由图2所示可知,在1.0%~3.5%的复合酶用量范围内,粗多得率先增加后下降;复合酶用量在10%~2%的区间时,粗多糖得率不断升高,且增幅明显,在复合酶用量达到2.0%时,粗多糖得率达到最高值;而复合酶用量在2.0%~3.5%时,粗多糖得率整体呈现下降趋势。因此,复合酶用量取2.0%最佳。

44.1.1.3微波功率对慈姑非淀粉粗多糖得率的影响

45.在考察微波功率对慈姑非淀粉粗多糖得率的影响时,通过改变微波功率,固定液料比、复合酶用量、微波时间三个因素不变。微波功率分别为200w、300w、400w、500w、600w、700w,结果如图3所示。

46.由图3可知,微波功率在200w~500w时,粗多糖得率呈现不断上升趋势,在500w时达到最大值;500w~700w时,随着微波功率增加,粗多糖得率下降。所以,微波功率以500w最宜。

47.1.1.4微波时间对慈姑非淀粉粗多糖得率的影响

48.在考察微波时间对慈姑非淀粉粗多糖得率的影响时,固定液料比、复合酶用量、微波功率三个因素不变。微波时间分别为5.0min、6.0min、7.0min、8.0min、9.0min、10min,结果如图4所示。

49.由图4可知,在微波时间在5.0min~8.0min时,粗多糖得率呈现不断上升趋势,在8min时达到最大值;8.0min~10min时,随着微波时间增加,粗多糖得率开始下降。因此,微波时间8.0min最佳。

50.1.2响应面法试验

51.根据单因素试验结果确定:复合酶用量为2.0%、液料比为40:1ml/g、微波功率为500w、微波时间为8.0min。响应面试验中选取复合酶用量a、液料比b、微波功率c、微波时间d四个因素作为自变量,以慈姑非淀粉粗多糖得率为响应值,实验因素及水平如表1所示。

52.表1.响应面分析因素与水平设计

[0053][0054]

利用实验设计软件design

‑

expert,根据box

‑

behnken design(bbd),设计得到的四因素三水平的响应面分析实验方案及结果如表2所示。

[0055]

表2.响应面分析实验方案及结果

[0056]

[0057][0058]

使用design

‑

expert软件bbd,定义慈姑非淀粉粗多糖得率为y,经多元回归拟合,得出y的预测值对a、b、c、d编码值的二次回归模型方程:y=35.348 0.560833

×

a 1.05167

×

b 0.14

×

c 1.17917

×

d 0.285

×

ab

‑

0.25

×

ac

‑

0.5725

×

ad 0.1925

×

bc 0.9575

×

bd 0.4775

×

cd

‑

1.98275

×

a2‑

2.2065

×

b2‑

2.0815

×

c2‑

3.45025

×

d2[0059]

回归模型方差分析结果如表3所示。

[0060]

表3.回归模型方差分析结果

[0061]

[0062][0063]

*

p<0.05;

**

p<0.01;

“‑‑”

表示无。

[0064]

由表3可知此模型的p<0.0001,说明选用的模型极显著;失拟项p>0.05不显著,说明模型的拟合程度良好,未知因素对试验结果干扰很小;方程决定系数r2=0.9879,说明响应值的变化有98.79%来源于所选变量;r

2adj

=0.9758,意味着该模型能解释97.58%试验数据的变异性。从模型的失拟项方差分析可以看出,失拟项不显著(p>0.05),表明该模型是稳定的,能较好预测实际慈姑非淀粉粗多糖得率的变化。

[0065]

通过design

‑

expert软件分析,得到复合酶/微波协同制备慈姑非淀粉粗多糖的条件为:复合酶用量2.065%、液料比42.941ml/g、微波功率506.314w、微波时间8.205min,在此条件下模型预测的慈姑非淀粉粗多糖得率为35.664%。根据软件预测结果,结合实际工艺设置的可行性,取复合酶用量2.0%、液料比43:1ml/g、微波功率506w、微波时间8min为提取条件进行工艺验证,计算慈姑非淀粉粗多糖的实际得率为36.33

±

2.57%,与理论预测相比相对误差为1.83%(<5.0%),表明基于该响应面模型优化慈姑非淀粉多糖的提取工艺方法是有效可行的。

[0066]

对比例

[0067]

在实施例1得出的最优工艺的基础上,为了证明本发明所提供的复合酶/微波协同提取慈姑非淀粉多糖的方法优于单酶(α

‑

淀粉酶或纤维素酶)或不加酶、不加微波处理的方法,本发明实施了如下对比试验:

[0068]

方案a:热水提取法(hwe)

[0069]

将慈姑脱脂粉以43:1g/ml液料比在水中浸泡4h,然后在80℃下提取2.5h;冷却后离心取上清液,将上清液浓缩至原体积1/4,加入3倍体积无水乙醇于4℃沉淀12h,沉淀物经冷冻干燥得慈姑非淀粉粗多糖;计算采用hwe制备慈姑非淀粉粗多糖的得率。

[0070]

结果表明:在不加酶、不加微波处理的情况下,慈姑非淀粉粗多糖的得率仅为8.54

±

1.07%。

[0071]

方案b:复合酶提取法(cee)

[0072]

将慈姑脱脂粉以43:1g/ml液料比在水中浸泡4h,然后将ph值调节至5.0左右,加入慈姑脱脂粉质量2.0%的复合酶(质量比α

‑

淀粉酶:纤维素酶=1:1),置于摇床中于50℃~55℃孵育2h,结束后将酶解液置于沸水浴中灭酶10min ~15min;冷却后调节ph值至7.0左右,离心取上清液,将上清液浓缩至原体积1/4,加入3倍体积无水乙醇于4℃沉淀12h,沉淀物经冷冻干燥得慈姑非淀粉粗多糖;计算采用cee制备慈姑非淀粉粗多糖的得率。

[0073]

结果表明:2%复合酶(α

‑

淀粉酶:纤维素酶=1:1)的加入,可使慈姑非淀粉粗多糖的得率提升至17.06

±

0.89%。

[0074]

方案c:α

‑

淀粉酶/微波协同提取法(ame)

[0075]

将慈姑脱脂粉以43:1g/ml液料比在水中浸泡4h,然后将ph值调节至5.0左右,加入慈姑脱脂粉质量2.0%的α

‑

淀粉酶,置于摇床中于50℃~55℃孵育2h,结束后将酶解液置于沸水浴中灭酶10min~15min;冷却后调节ph值至7.0,将酶解液置于微波超声波组合合成萃取仪中,在微波模式下,以506w处理8min;结束后离心取上清液,将上清液浓缩至原体积1/4,加入3倍体积无水乙醇于4℃沉淀12h,沉淀物经冷冻干燥得慈姑非淀粉粗多糖;计算采用ame制备慈姑非淀粉粗多糖的得率。

[0076]

结果表明:2%α

‑

淀粉酶协同微波处理,可进一步将慈姑非淀粉粗多糖的得率提升至25.27

±

2.11%。

[0077]

方案d:纤维素酶/微波协同提取法(cme)

[0078]

将慈姑脱脂粉以43:1g/ml液料比在水中浸泡4h,然后将ph值调节至5.0左右,加入慈姑脱脂粉质量2.0%的纤维素酶,置于摇床中于50℃~55℃孵育2h,结束后,将酶解液置于沸水浴中灭酶10min~15min;冷却后调节ph值至7.0左右,将酶解液置于微波超声波组合合成萃取仪中,在微波模式下,以506w处理8min;结束后离心取上清液,将上清液浓缩至原体积1/4,加入3倍体积无水乙醇于4℃沉淀12h,沉淀物经冷冻干燥得慈姑非淀粉粗多糖;计算采用cme制备慈姑非淀粉粗多糖的得率。

[0079]

结果表明:2%纤维素酶协同微波处理,可进一步将慈姑非淀粉粗多糖的得率提升至27.52

±

1.46%。

[0080]

所以本发明采用复合酶/微波协同提取慈姑非淀粉粗多糖的得率高于传统热水提取法、复合酶提取法、单一酶/微波协同法,说明:酶的加入及微波处理均能促进了慈姑非淀粉多糖释放,且复合酶效果优于单酶。

[0081]

实施例2慈姑非淀粉粗多糖的分离纯化

[0082]

对实施例1确定的最优工艺参数(水与慈姑脱脂粉的液料比为43:1ml/g、复合酶的加入量为慈姑脱脂粉重量的2.0%、微波处理功率为506w、微波处理时间为8min)制备出的慈姑非淀粉粗多糖,采用sevag试剂(正丁醇:氯仿=4:1)脱蛋白3次;除去残留的sevag试剂后透析3次;透析液冷冻干燥后得慈姑非淀粉纯化多糖;称取100mg慈姑非淀粉纯化多糖溶于20ml去离子水中,上样至二乙氨基乙基(deae)纤维素

‑

52色谱柱(2.6cm

×

60cm);依次用去离子水、0.1mol/l~0.5mol/l的nacl溶液进行梯度洗脱,流速1ml/min、每管5ml,绘制洗脱曲线(图5);收集去离子水洗脱下的多糖组分,浓缩后透析3次,冷冻干燥得慈姑非淀粉多糖组分。

[0083]

实施例3慈姑非淀粉多糖组分的成分分析与结构表征

[0084]

苯酚

‑

硫酸法测定慈姑非淀粉多糖组分中总糖含量为75.03

±

2.8%;间羟基联苯法测定糖醛酸含量为4.65

±

0.15%;氯化钡明胶比浊法测定硫酸基含量为3.78

±

0.10。

[0085]

单糖组成测定:精密称取2mg慈姑非淀粉多糖组分,放入水热反应器中,加入2ml 2mol/l的三氟乙酸(tfa),密封,110℃~120℃水解6h;除去残留的tfa依次加入200μl 0.5mol/l的1

‑

苯基

‑3‑

甲基

‑5‑

吡唑啉酮(pmp)的甲醇溶液和200μl0.3mol/l的naoh溶液混合,70℃反应1h;冷却后,加入0.3mol/l的hcl溶液中止反应;二氯甲烷萃取三次,收集水层,即为pmp衍生化的单糖;进样前用0.45μm微孔滤膜过滤样品,进样品体积为20μl。仪器及色谱条件:thermultimate3000高效液相色谱仪,配备thermo u3000二极管阵列检测器;色谱柱为supersilods2柱(5μm,4.6mm

×

250mm);流动相:pbs(ph=6.8):乙腈=74:26(v/v);流速;1.0ml/min;柱温:30℃;检测器波长245nm;运行时间:80min(international journal of biological macromolecules,2019,155:1105

‑

1113)。

[0086]

分子量测定:将慈姑非淀粉多糖组分配制2mg/ml的溶液;进样前用0.45μm微孔滤膜过滤样品,进样品体积为20μl;仪器为elite p230ii高效液相色谱仪,配备示差折光检测器,色谱柱为shodex sugar ks

‑

804(8.0mm

×

300mm)糖类液相色谱柱;以不同分子量的葡聚糖作为标准糖,制备系列不同分子量的标准糖溶液,根据保留时间和分子量值建立多糖分子量测定的三阶校正曲线;色谱条件为流动相:超纯水;流速:1.0ml/min;柱温:50℃;检测器温度:35℃;运行时间:30min(international journal of biological macromolecules,2019,123:280

‑

290)。

[0087]

红外光谱测定:取2mg干燥的慈姑非淀粉多糖组分与100mg干燥的溴化钾混合、压片后,放入ftir

‑

650红外光谱仪中进行测定,扫描范围为4000cm

‑1~400cm

‑1(international journal of biological macromolecules,2019,123:280

‑

290)。

[0088]

扫描电镜测定:采用日立s

‑

4700场发射扫描电镜分析慈姑非淀粉多糖组分的形貌,具体为:取慈姑非淀粉多糖组分,用棉签将其粘贴在双面导电胶的载物台上,用洗耳球吹去没有粘住的多糖粉末。将其放置在离子溅射仪中进行喷箔处理,再将处理好的样品按顺序放入扫描电子显微镜下,待仪器设置稳定之后观察其形貌(食品工业科技,2021,42(10):29

‑

35)。

[0089]

如图6所示,慈姑非淀粉多糖组分由甘露糖、氨基葡萄糖、葡萄糖、半乳糖、阿拉伯糖以13.36:1.00:70.16:22.72:3.64的摩尔比构成。

[0090]

如图7所示,慈姑非淀粉多糖组分属于非均一多糖,由两个均一多糖(多糖1和多糖2)组成,多糖1的分子量为3.606

×

106kda、多糖2的分子量为1.496

×

105kda,多糖1与多糖2的峰面积比为1.00:4.43(峰面积比为质量百分含量之比)。

[0091]

如图8所示,从慈姑非淀粉多糖组分的红外光谱图中,可以观察到3437cm

‑1附近存在一个强吸收峰,这是由

‑

oh的伸缩振动引起的;2931cm

‑1处的吸收峰是由c

‑

h的伸缩或者弯曲振动引起的;2357cm

‑1处吸收峰为c

‑

h的变角振动;1601cm

‑1处的特征吸收峰是由羰基的伸缩振动所引起的;1397cm

‑1处的吸收峰是c

‑

o伸缩振动或c

‑

h的弯曲振动;1150cm

‑1、1082cm

‑1和1054cm

‑1处的吸收峰为c

‑

o

‑

c吡喃糖环之间的糖苷键的伸缩振动或是c

‑

o

‑

h侧基的伸缩振动,推测慈姑非淀粉多糖组分中存在吡喃糖;845cm

‑1和582cm

‑1处的吸收峰表明:慈姑非淀粉多糖组分中的吡喃糖为α

‑

构型。

[0092]

如图9所示,在

×

1k的放大倍数下,慈姑非淀粉多糖组分的表面形貌特征较为清晰的呈现出来,为不规则的几何外形,表面层次凸凹不平,较为粗糙,带有较大孔洞的褶皱结构,可能是多糖分子间相互存在排斥力,分子间吸引力较小。

[0093]

实施例4慈姑非淀粉多糖组分对α

‑

葡萄糖苷酶的抑制作用

[0094]

将慈姑非淀粉多糖组分配制成2.0mg/ml、4.0mg/ml、6.0mg/ml、8.0mg/ml、10.0mg/ml的溶液;精确移取100μl不同浓度的慈姑非淀粉多糖组分溶液与300μl 0.24u/ml的α

‑

葡萄糖苷酶溶液混合,然后再加入600μl磷酸盐缓冲盐(pbs)缓冲液(ph=6.8);振荡均匀后,于37℃孵育15min;加入2.74mg/ml 4

‑

硝基苯基

‑

β

‑

d

‑

吡喃半乳糖苷(pnpg)溶液并充分混匀,继续在37℃孵育20min;最后加入4ml的碳酸钠以终止反应,于400nm处测定吸光度值;以相同浓度梯度(2.0mg/ml、4.0mg/ml、6.0mg/ml、8.0mg/ml、10.0mg/ml)的阿卡波糖为阳性对照,方法同上(carbohydrate polymers,2021,252:117185);α

‑

葡萄糖苷酶抑制率按下式计算:α

‑

葡萄糖苷酶抑制率(%)=[1

‑

(a

样品

–

a

背景

)/(a

阴性

–

a

空白

)]

×

100;表4为α

‑

葡萄糖苷酶抑制活性实验反应体系。

[0095]

表4.α

‑

葡萄糖苷酶抑制活性实验反应体系

[0096][0097][0098]

“‑‑”

表示无。

[0099]

如图10所示,在2.0mg/ml~10mg/ml浓度范围内,随着浓度增加,慈姑非淀粉多糖组分对α

‑

葡萄糖苷酶的抑制活性逐渐增强;当浓度达到10mg/ml时,抑制率达到了97.13

±

1.29%,显著(p=0.016,<0.05)高于同浓度的阿卡波糖(90.73

±

2.44%)。

[0100]

实施例5慈姑非淀粉多糖组分口服液的制备

[0101]

取2.0g慈姑非淀粉多糖组分加入100ml纯化水中,室温搅拌至溶解,加入0.5g赤藓糖醇,0.2g山梨酸钾,搅拌均匀后,罐装瞬时灭菌,装瓶,封口,即得慈姑非淀粉多糖组分口服液。

[0102]

实施例6慈姑非淀粉多糖组分胶囊剂的制备

[0103]

取5.0g过40目筛的慈姑非淀粉多糖组分,按1:1比例喷入90%乙醇,混合均匀,加10%淀粉制软材,过20目筛制粒,置于60℃烘箱中干燥1h,再过20目筛整粒,在相对湿度低于65%的环境下装填于3号空胶囊中,即得慈姑非淀粉多糖组分胶囊剂。

[0104]

实施例7慈姑非淀粉多糖组分片剂的制备

[0105]

取5.0g慈姑非淀粉多糖组分与300mg聚乙烯吡咯烷酮、4.0mg磷酸氢钙混合,研细,过100目筛;搅拌时加入5%聚维酮k30的95%乙醇溶液制软材,湿法制粒(过16目筛);60℃干燥,过筛,整粒,加入1%的硬脂酸镁和2%的微粉硅胶,混合均匀,压片即得慈姑非淀粉多糖组分片剂。

[0106]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。