1.本发明涉及聚丙烯的技术领域,具体涉及一种聚丙烯材料及其制备方法和应用。

背景技术:

2.聚丙烯挤出板材具有质轻、厚度均匀、表面光滑平整、耐热性好、机械强度高、优良的化学稳定性和电绝缘性、无毒等特征,可广泛应用于化工容器、机械、电子、电器、食品包装、医药、装潢和水处理等领域,可替代不锈钢、木材及其他结构材料用于制作水箱、包装容器、汽车部件等,耐酸碱设备,电镀设备、太阳能光伏设备、环保设备,废水、废气排放设备用,洗涤塔,无尘室,半导体厂及其相关工业之设备,也是制造塑料水箱的首选材料。

技术实现要素:

3.用于生产pp挤出板材的原料以低熔体流动速率的均聚聚丙烯为主。板材的厚度一般为2~50mm,宽度不超过25m。厚度大于20mm的板材近年来市场需求量逐年增大。厚板材生产速度较慢,要求树脂的熔体流动速率较低易于挤出成型,且有良好的刚性。

4.本发明的目的是提供一种聚丙烯材料及其制备方法和应用,该聚丙烯材料具有较低的低熔体流动速率,可以满足pp挤出板材的原料要求。

5.第一方面,本发明提供了一种合成聚丙烯的方法,包括如下步骤:

6.1)使包含丙烯、催化剂和给电子体的原料发生预聚合反应,得到预聚合产物;

7.2)使所述预聚合产物与丙烯和氢气发生第一聚合反应,得到第一聚合产物;

8.3)使所述第一聚合产物与丙烯和氢气发生第二聚合反应,得到所述聚丙烯。

9.根据本发明的一些实施方式,所述步骤1)中的催化剂包括主催化剂和助催化剂。

10.根据本发明的优选实施方式,所述主催化剂为第四代z-n催化剂,该第四代催化剂采用芳香族双酯和硅氧烷的组合,如北京奥达公司的dqc-401,该催化剂具有聚合活性含量高、立构定向性高、氢调平衡等特点,催化剂粒子破碎少,聚合物细粉含量低。

11.根据本发明的优选实施方式,所述助催化剂包括三乙基铝。

12.根据本发明的优选实施方式,所述给电子体为二环戊基二甲氧基硅烷。

13.根据本发明的优选实施方式,所述主催化剂和助催化剂的摩尔比为1:2-1:5。

14.根据本发明的优选实施方式,所述助催化剂和丙烯的摩尔比为0.1-0.35。

15.根据本发明的优选实施方式,所述助催化剂和给电子体的摩尔比为5-20。

16.根据本发明的优选实施方式,所述步骤1)中的反应温度为12-30℃,反应压力为2.5-5.0mpa,反应时间为8-30min。

17.根据本发明的优选实施方式,所述步骤1)包括:

18.使丙烯在主催化剂、助催化剂和外给电子体的共同作用下,在预聚合反应器预聚合生成预聚合产物。

19.根据本发明的优选实施方式,所述步骤2)中的氢气浓度为140-300ppm,反应温度为70

±

5℃,反应压力为2.5-5.0mpa,反应时间为40-48min。

20.根据本发明的优选实施方式,所述步骤2)包括:

21.由步骤1)得到的预聚合产物与新鲜丙烯和氢气进入第一环管反应器,发生第一聚合反应,得到第一聚合产物。

22.根据本发明的优选实施方式,所述步骤3)中的氢气浓度为1400-3000ppm,应温度为70

±

5℃,反应压力为3.2-3.6mpa,反应时间为20-40min。

23.根据本发明的优选实施方式,所述步骤3)包括:

24.由步骤3)得到的第一聚合产物与新鲜丙烯和氢气进入第二环管反应器,发生第二聚合反应,得到所述聚丙烯。

25.第二方面,本发明提供了根据上述的方法得到的聚丙烯。

26.根据本发明的优选实施方式,所述聚丙烯的熔体流动速率为1.0~1.5g/10min,等规度大于96%,弯曲模量1400~2000mpa,拉伸屈服应力大于32mpa。

27.第三方面,本发明提供了一种聚丙烯材料,包括如下组分和/或如下组分的反应产物:聚丙烯、抗氧剂和卤素吸收剂;其中所述聚丙烯第二方面所述的聚丙烯。

28.根据本发明的一些实施方式,所述抗氧剂包括主抗氧剂和辅助抗氧剂。

29.根据本发明的一些具体的实施方式,所述主抗氧剂选自酚类抗氧剂中的一种或多种。

30.根据本发明的一些优选的实施方式,所述酚类抗氧剂包括四[β-(3,5-二叔丁基-4羟基苯基)丙酸]季戊四醇酯或3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯中的一种或多种。

[0031]

根据本发明的一些具体的实施方式,所述辅助抗氧剂选自亚磷酸酯类抗氧剂中的一种或多种。

[0032]

根据本发明的一些优选的实施方式,所述亚磷酸酯类抗氧剂包括双(2,4-二叔丁基苯酚)季戊四醇二亚磷酸酯或三[2.4-二叔丁基苯基]亚磷酸酯中的一种或多种。

[0033]

在本发明中,所述的抗氧剂用于提高材料的加工稳定性和热氧老化性,而所述的抗氧剂采用酚类抗氧剂,或采用亚磷酸酯类抗氧剂,或者是酚类抗氧剂和亚磷酸酯类抗氧剂的混合使用,采用该抗氧剂体系可为提供材料足够的加工稳定性和热氧老化性。

[0034]

根据本发明的一些实施方式,所述卤素吸收剂包括硬脂酸钙或水滑石中的一种或多种。

[0035]

根据本发明的一些具体的实施方式,所述水滑石选自层状双羟基镁铝氢氧化物中的一种或多种。

[0036]

根据本发明的一些实施方式,所述聚丙烯、抗氧剂和卤素吸收剂的重量份为:

[0037]

聚丙烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

95-99.9份,

[0038]

抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01-0.5份,

[0039]

卤素吸收剂

ꢀꢀꢀꢀꢀ

0.01-0.5。

[0040]

根据本发明的一些具体的实施方式,所述聚丙烯的重量份为95.5-99.8份。

[0041]

根据本发明的一些具体的实施方式,所述抗氧剂的重量份为0.02-0.3份。

[0042]

根据本发明的一些具体的实施方式,所述主抗氧剂的重量份为0.01-0.15份。

[0043]

根据本发明的一些具体的实施方式,所述辅助抗氧剂的重量份为0.01-0.15份。

[0044]

根据本发明的一些具体的实施方式,所述卤素吸收剂的重量份为0.02-0.1份。

[0045]

第四方面,本发明提供了一种上述聚丙烯材料的制备方法,包括:将聚丙烯、抗氧剂、卤素吸收剂混合、挤出造粒,得到所述聚丙烯材料。

[0046]

根据本发明的一些实施方式,所聚丙烯材料的述制备方法包括:

[0047]

步骤1:按比例将聚丙烯、主抗氧剂、辅助抗氧剂和卤素吸收剂混合,得到混合物料;

[0048]

步骤2:将所述混合物料加入挤出机中,挤出造粒得到所述聚丙烯材料。

[0049]

根据本发明的一些具体的实施方式,所述挤出机的负荷为28-33吨/小时,螺杆转速为170-250转/分钟,挤出筒体温度为170-240℃,冷却水温度为55-65℃。

[0050]

第三方面,本发明提供了一种上述聚丙烯材料在板材制备方面的应用,优选包括对所述聚丙烯材料进行挤出成型处理,得到板材。

[0051]

与现有技术相比,本发明的有益效果是:

[0052]

(1)本发明在聚丙烯中加入抗氧剂、卤素吸收剂共同挤出造粒,实现最终产品熔体流动速率为1.0~1.5g/10min,拉伸屈服应力大于32mpa,弯曲模量大于1400mpa。

[0053]

(2)本发明的聚丙烯材料可以无需改性直接用于挤出板材,从而减少中间环节,降低生产成本。

具体实施方式

[0054]

为使本发明更加容易理解,下面将结合实施例来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

[0055]

如无特殊说明,本发明中所涉及的操作和处理方法属于本领域常规方法。

[0056]

如无特殊说明,本发明中所采用的仪器为本领域常规仪器。

[0057]

以下实施例中,主抗氧剂为3-(3,5双特丁基-4-羟基环己基)丙酸酯(1010)。辅助抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯(168)。卤素吸收剂为硬脂酸钙。

[0058]

外给电子体为二环戊基二甲氧基硅烷。催化剂为dqc-401。助催化剂为三乙基铝。

[0059]

实施例1

[0060]

(1)丙烯在主催化剂、助催化剂和外给电子体的共同作用下,经预聚合反应器将丙烯聚合生成聚丙烯,助催化剂与丙烯的物质的量比为0.16,助催化剂与外给电子体的物质的量比为10,反应温度为20℃,反应压力为3.4mpa,反应时间为9分钟。

[0061]

(2)由步骤(1)得到的预聚合反应产物与新鲜丙烯和氢气进入第一环管反应器继续进行聚合反应,控制进入第一环管反应器的氢气浓度为220ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为42分钟。

[0062]

(3)由步骤(2)得到的聚合反应产物与新鲜丙烯和氢气进入第二环管反应器继续进行聚合,控制进入第二环管反应器的氢气浓度为2200ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为25分钟,制得的熔体流动速率为1.35g/10min的聚丙烯粉料。

[0063]

(4)由步骤(3)得到的聚丙烯粉料与抗氧剂0.075份、辅助抗氧剂0.15份、卤素吸收剂0.05份,混合均匀后,经挤出机挤出,挤出机的负荷为29吨/小时,螺杆转速为240转/分钟,挤出机各段筒体温度为210℃,冷却水温度为60℃,制备得到的挤出板材用聚丙烯专用料,控制最终产品的mfr为1.35g/10min。

[0064]

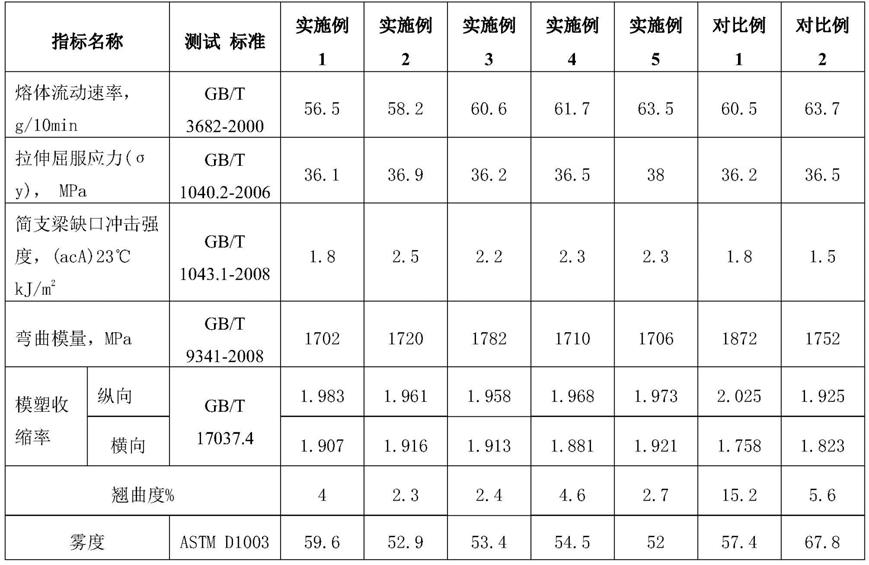

所得产品的力学性能见发明效果附表1。

[0065]

实施例2

[0066]

(1)丙烯在主催化剂、助催化剂和外给电子体的共同作用下,经预聚合反应器将丙烯聚合生成聚丙烯,助催化剂与丙烯的物质的量比为0.18,助催化剂与外给电子体的物质的量比为9,反应温度为21℃,反应压力为3.4mpa,反应时间为10分钟。

[0067]

(2)由步骤(1)得到的预聚合反应产物与新鲜丙烯和氢气进入第一环管反应器继续进行聚合反应,控制进入第一环管反应器的氢气浓度为160ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为48分钟。

[0068]

(3)由步骤(2)得到的聚合反应产物与新鲜丙烯和氢气进入第二环管反应器继续进行聚合,控制进入第二环管反应器的氢气浓度为1600ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为27分钟,制得的熔体流动速率为1.10g/10min的聚丙烯粉料。

[0069]

(4)由步骤(3)得到的聚丙烯粉料与抗氧剂0.08份、辅助抗氧剂0.16份、卤素吸收剂0.06份,混合均匀后,经挤出机挤出,挤出机的负荷为30吨/小时,螺杆转速为244转/分钟,挤出机各段筒体温度为210℃,冷却水温度为60℃,控制最终产品的mfr为1.08g/10min,其性能参见表1。

[0070]

所得产品的力学性能见发明效果附表1。

[0071]

实施例3

[0072]

(1)丙烯在主催化剂、助催化剂和外给电子体的共同作用下,经预聚合反应器将丙烯聚合生成聚丙烯,助催化剂与丙烯的物质的量比为0.17,助催化剂与外给电子体的物质的量比为11,反应温度为19℃,反应压力为3.4mpa,反应时间为9分钟。

[0073]

(2)由步骤(1)得到的预聚合反应产物与新鲜丙烯和氢气进入第一环管反应器继续进行聚合反应,控制进入第一环管反应器的氢气浓度为290ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为49分钟。

[0074]

(3)由步骤(2)得到的聚合反应产物与新鲜丙烯和氢气进入第二环管反应器继续进行聚合,控制进入第二环管反应器的氢气浓度为2900ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为26分钟,制得的熔体流动速率为1.50g/10min的聚丙烯粉料。

[0075]

(4)由步骤(3)得到的聚丙烯粉料与抗氧剂0.07份、辅助抗氧剂0.14份、卤素吸收剂0.05份,混合均匀后,经挤出机挤出,挤出机的负荷为31吨/小时,螺杆转速为244转/分钟,挤出机各段筒体温度为210℃,冷却水温度为60℃,控制最终产品的mfr为1.48g/10min。

[0076]

所得产品的力学性能见发明效果附表1。

[0077]

实施例4

[0078]

(1)丙烯在主催化剂、助催化剂和外给电子体的共同作用下,经预聚合反应器将丙烯聚合生成聚丙烯,助催化剂与丙烯的物质的量比为0.16,助催化剂与外给电子体的物质的量比为10,反应温度为20℃,反应压力为3.4mpa,反应时间为9分钟。

[0079]

(2)由步骤(1)得到的预聚合反应产物与新鲜丙烯和氢气进入第一环管反应器继续进行聚合反应,控制进入第一环管反应器的氢气浓度为160ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为42分钟。

[0080]

(3)由步骤(2)得到的聚合反应产物与新鲜丙烯和氢气进入第二环管反应器继续进行聚合,控制进入第二环管反应器的氢气浓度为2200ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为25分钟,制得的熔体流动速率为1.20g/10min的聚丙烯粉料。

[0081]

(4)由步骤(3)得到的聚丙烯粉料与抗氧剂0.075份、辅助抗氧剂0.15份、卤素吸收剂0.05份,混合均匀后,经挤出机挤出,挤出机的负荷为29吨/小时,螺杆转速为240转/分钟,挤出机各段筒体温度为210℃,冷却水温度为60℃,制备得到的挤出板材用聚丙烯专用料,控制最终产品的mfr为1.18g/10min。

[0082]

所得产品的力学性能见发明效果附表1。

[0083]

实施例5

[0084]

(1)丙烯在主催化剂、助催化剂和外给电子体的共同作用下,经预聚合反应器将丙烯聚合生成聚丙烯,助催化剂与丙烯的物质的量比为0.16,助催化剂与外给电子体的物质的量比为10,反应温度为20℃,反应压力为3.4mpa,反应时间为9分钟。

[0085]

(2)由步骤(1)得到的预聚合反应产物与新鲜丙烯和氢气进入第一环管反应器继续进行聚合反应,控制进入第一环管反应器的氢气浓度为220ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为42分钟。

[0086]

(3)由步骤(2)得到的聚合反应产物与新鲜丙烯和氢气进入第二环管反应器继续进行聚合,控制进入第二环管反应器的氢气浓度为2800ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为25分钟,制得的熔体流动速率为1.42g/10min的聚丙烯粉料。

[0087]

(4)由步骤(3)得到的聚丙烯粉料与抗氧剂0.075份、辅助抗氧剂0.15份、卤素吸收剂0.05份,混合均匀后,经挤出机挤出,挤出机的负荷为29吨/小时,螺杆转速为240转/分钟,挤出机各段筒体温度为210℃,冷却水温度为60℃,制备得到的挤出板材用聚丙烯专用料,控制最终产品的mfr为1.40g/10min。

[0088]

所得产品的力学性能见发明效果附表1。

[0089]

实施例6

[0090]

(1)丙烯在主催化剂、助催化剂和外给电子体的共同作用下,经预聚合反应器将丙烯聚合生成聚丙烯,助催化剂与丙烯的物质的量比为0.16,助催化剂与外给电子体的物质的量比为10,反应温度为20℃,反应压力为3.4mpa,反应时间为9分钟。

[0091]

(2)由步骤(1)得到的预聚合反应产物与新鲜丙烯和氢气进入第一环管反应器继续进行聚合反应,控制进入第一环管反应器的氢气浓度为220ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为42分钟。

[0092]

(3)由步骤(2)得到的聚合反应产物与新鲜丙烯和氢气进入第二环管反应器继续进行聚合,控制进入第二环管反应器的氢气浓度为2200ppm,反应温度为70℃,反应压力为3.4mpa,反应时间为25分钟,制得的熔体流动速率为1.35g/10min的聚丙烯粉料。

[0093]

(4)由步骤(3)得到的聚丙烯粉料与抗氧剂0.1份、辅助抗氧剂0.2份、卤素吸收剂0.05份,混合均匀后,经挤出机挤出,挤出机的负荷为29吨/小时,螺杆转速为240转/分钟,挤出机各段筒体温度为210℃,冷却水温度为60℃,制备得到的挤出板材用聚丙烯专用料,控制最终产品的mfr为1.34g/10min。

[0094]

所得产品的力学性能见发明效果附表1。

[0095]

表1:

[0096][0097]

上表结果显示,本发明通过在丙烯聚合过程中不对称加氢的方式,制得的产品与现有产品相比具有较低的熔体流动速率、良好的刚性,符合挤出板材的加工要求。

[0098]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。