1.本实用新型涉及机械装夹工具技术领域,尤其是一种钢活塞销孔粗加工的夹紧装置及加工设备。

背景技术:

2.这里的陈述仅提供与本实用新型相关的背景技术,而不必然地构成现有技术。

3.钢活塞多应用于重型卡车的发动机,较铝活塞其强度和耐久度高,能够满足高性能柴油机抗压耐磨指标和降低排放要求。目前,国内活塞制造行业通常是由通用机床和活塞专机组成生产线,钢活塞的加工具备较高的加工难度,因此,专用设备和专用工装就成为活塞切削加工时最重要的设备,其精度和性能将直接影响成型产品的性能和指标。

4.在现行的活塞加工流程中,现有的活塞大多为铝活塞,相对来说钢活塞的材料硬度更大,钢活塞一般为锻造成型,在追求发动机轻量化的今天,加工工艺提出了很高的要求,加工过程中的难度就更大。因为毛坯本身存在的锻造偏差和精度问题,毛坯的一致性不容易控制,比如销孔的尺寸预留的加工量比较大,这就需要先进行粗加工。

5.发明人发现,传统的加工方式为钢活塞在机床上加工,无法保证钢活塞销孔加工尺寸的一致性,废品率较高;且钢活塞放置在机床上后需要人工对钢活塞进行一个个的检查,以避免钢活塞放置的方向发生错误,加工效率低。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的是提供一种钢活塞销孔粗加工的夹紧装置及加工设备,设置了定位底座和压紧机构,通过定位底座和压紧机构的配合实现钢活塞的定位,保证了销孔加工尺寸的一致性;防错机构的设置使得夹紧装置自动识别钢活塞的方向,解决了现有钢活塞夹紧装置无法自动识别钢活塞方向的问题。

7.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

8.第一方面,本实用新型的实施例提供了一种钢活塞销孔粗加工的夹紧装置,包括定位底座,定位底座的上部设有压紧机构,压紧机构的侧面设有防错定位块,所述压紧机构与防错定位块配合以实现钢活塞的防错定位及压紧;

9.所述定位底座上设有若干进气孔。

10.作为进一步的实现方式,定位底座的中间部分为定位沉头孔结构。

11.作为进一步的实现方式,所述压紧机构由压块、顶板和顶针构成,顶板顶部与压紧气缸固定连接,顶板底部与压块固定连接,所述压块的底部固定设有顶针。

12.作为进一步的实现方式,所述压块设有若干个,压块与钢活塞内腔紧密贴合。

13.作为进一步的实现方式,所述顶板底部的侧面固定设有防错定位块。

14.作为进一步的实现方式,所述防错定位块用于贴合并压紧钢活塞裙底的长边。

15.作为进一步的实现方式,所述定位底座用于放置钢活塞的头部。

16.作为进一步的实现方式,所述定位底座为圆形。

17.第二方面,本实用新型的实施例还提供了一种钢活塞销孔粗加工的加工设备,包括第一方面所述的夹紧装置。

18.作为进一步的实现方式,还包括机床,所述定位底座通过定位套和沉头螺栓与机床固定连接。

19.上述本实用新型的有益效果如下:

20.1)本实用新型定位底座通过定位套和沉头螺栓与机床平台固定连接,定位套最大限度的保证了加工过程中定位底座与机床平台的连接强度和稳定性,沉头螺栓能够将定位底座固定在机床平台的同时不影响钢活塞的装夹。

21.2)本实用新型将压紧机构与防错机构固定连接,并分别置于钢活塞的内腔和裙边实现钢活塞的定位压紧,当钢活塞裙边方向放置错误时,防错结构会压紧不到位,使得压紧机构无法压紧钢活塞,从而钢活塞无法堵塞定位底座上的气孔出现漏气现象,导致设备无法工作,通过压紧机构、防错机构以及定位底座的配合实现了钢活塞的自动防错,无需人工检查,提高了加工效率。

附图说明

22.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

23.图1是本实用新型一个或多个实施方式的一种钢活塞销孔粗加工的夹紧装置的整体结构示意图;

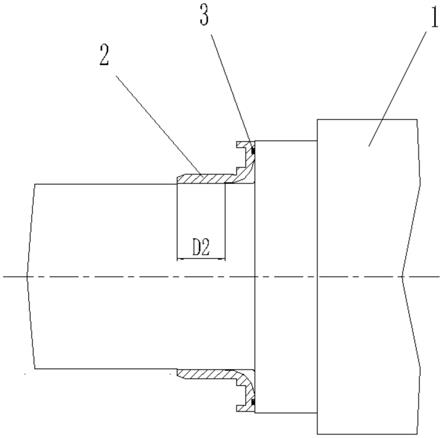

24.图2是本实用新型一个或多个实施方式的一种钢活塞销孔粗加工的夹紧装置整体结构的剖面示意图;

25.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

26.其中,1、定位底座;2、压紧机构;2-1、压块;2-2、顶板;2-3、顶针;3、防错定位块。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本实用新型使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

28.正如背景技术所介绍的,现有钢活塞加工装置存在着无法自动识别钢活塞方向且无法保证钢活塞销孔粗加工的加工尺寸一致性的问题,为解决上述问题,本实用新型提供了一种钢活塞销孔粗加工的夹紧装置及加工设备。

29.实施例1:

30.本实用新型的一种典型的实施方式中,如图1-图2所示,提出了一种钢活塞销孔粗加工的夹紧装置,包括,定位底座1、压紧机构2和防错机构。

31.其中,定位底座1为承载主体,起到支撑限位的作用,定位底座1的底部固定设置在机床平台上;压紧机构2位于定位底座1的上部并与压紧气缸固定连接,用于与定位底座1对钢活塞压紧;防错结构与压紧机构2固定连接,起到防错的作用。

32.定位底座1可以为圆形、方形等结构形式,根据钢活塞的形状可以确定定位底座优

选为圆形,这里不做过多限制。

33.定位底座1由机床平台固定,具体的,定位底座1的中间部分为定位沉头孔结构,通过定位套和沉头螺栓与机床平台固定连接,定位套的使用能够最大限度的保证钢活塞在加工过程中定位底座1固定在机床平台上的稳定性;沉头螺栓的使用能够将定位底座1固定在机床平台上的同时不会影响钢活塞的装夹。

34.可以理解的是,为了使得定位底座1能够起到准确的定位作用,在成产时定位底座1的尺寸应根据待加工钢活塞的头部尺寸进行设计并制作。

35.定位底座1上设有四个进气孔,在钢活塞装夹到位后会将四个进气孔堵塞,从而能够快速准确的检测工件是否已经装夹到位。

36.本实施例中进气孔设置了四个,在其他实施例中可以根据钢活塞的具体尺寸以及形状设计不同数量的进气孔,这里不做过多限制。

37.压紧机构2由压块2-1、顶板2-2和顶针2-3组成,其中,顶板2-2的顶部与压紧气缸固定连接,顶板2-2的底部设有若干压块2-1,每个压块2-1的底部固定设有顶针2-3,从而实现钢活塞的自动找正和压紧。

38.具体的,压块2-1根据待加工钢活塞内腔仿形制作,从而能够最大限度的贴合钢活塞,当钢活塞摆放位置偏差太大时,压块2-1在压紧活塞的过程中会将钢活塞自动找正,在压块2-1将钢活塞找正后,顶针2-3会对钢活塞进一步的压紧,保证在加工过程中钢活塞不会移动。

39.防错机构与压紧机构2固定连接,具体的,防错机构由防错定位块3组成,防错定位块3固定设置在顶板2-2底部的侧面,用于压紧钢活塞的裙边,起到防错的作用。

40.防错定位块3根据钢活塞裙底的形状设计而成,具体的,钢活塞裙底有两种边,即长边和短边,防错定位块3根据长边仿形制成,能够与钢活塞裙底的长边完美贴合,当钢活塞的方向放置正确时,防错定位块3的底部压紧在钢活塞长边的顶部。

41.防错机构的防错功能是配合定位底座1和压紧机构2共同实现的,即只有当防错机构压紧到位后才能进行后续的粗加工。

42.具体的,为了防止加工部件放置歪斜时或加工部件与1定位底座一边有铁削造成有缝隙时,顶上压块2-1下来压住,设备开始加工,造成零部件废品,正常情况下活塞与定位底座1面接触,堵住定位底座1上的排气装置,不会产生漏气现象,加工设备才开始加工;

43.当活塞放置位置反向时,即钢活塞裙底长边和短边的放置位置错误时,防错定位块3会压到钢活塞裙底短边的顶部,由于防错定位块3是根据钢活塞裙底形状设计的,防错定位块3压到裙底短边后会出现顶压不到位的情况,此时顶针2-3不会压紧活塞,钢活塞下部的定位底座1上的气孔就不会被钢活塞堵住而产生漏气现象,压力达不到,加工设备不会启动,从而起到防错的目的。

44.为了提高加工效率,且保证粗加工尺寸的一致性,可以设置两个工位,且每个工位上设置3个夹紧装置,一个工位加工时另一个工位进行装夹,大大缩短了加工时间。

45.实施例2:

46.本实施例提供了一种钢活塞销孔粗加工的加工设备,包括如实施例1所述的夹紧装置,所述夹紧装置的定位底座1通过定位套和沉头螺栓与机床平台固定连接。

47.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本

领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。