1.本实用新型涉及一种注塑治具,具体涉及一种注塑件螺母植入及取件治具。

背景技术:

2.目前很多电子产品的外壳往往需要在外壳注塑件中植入螺母以方便后期的装配,在注塑件中植入螺母有很多方法,通常是先将注塑件注塑成型后取出,再通过热熔机或者超声波焊接机将螺母植入在注塑件上,由于电子产品越来越趋向于轻薄化,其注塑外壳也趋同,使得对植入的微型螺母的拉拔力和扭矩有了更高的要求,因而该方法容易出现植入倾斜不到位,损伤注塑件或拉拔力和扭力不达标等缺陷从而造成产品质量不良。因此我们考虑采用在注塑过程中预先在注塑模具中植入螺母后再注塑成型的方案,该方案生产出来的注塑件其植入的螺母拉拔力和扭力的良率较高,植入的方位精准,也不会损伤注塑件。但是如何将螺母植入注塑模具中,以往的做法是注塑机开模后等待,先通过人工将螺母按照要求逐一手动植入到注塑模具中,然后注塑机合模注塑,待开模后由机械手将注塑件夹取出来,然后再继续下一个注塑周期的螺母手动植入。该方法过程繁复,注塑周期长,效率低下,植入难度大且容易出现少植入螺母的操作,同时机械手的自动化资源没有充分利用。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供一种充分合理利用原先取件用的外部机械手的自动化资源,实现自动高效可靠地进行螺母的模内植入以及集成取件功能的注塑件螺母植入及取件治具。

4.本实用新型所采用的技术方案是:本实用新型包括螺母植入机构,注塑取件机构和机械手连接机构;

5.所述螺母植入机构包括植入板和排列定位板,所述植入板上设置有多个螺母储推装置,所述螺母储推装置包括由设置在所述植入板上的至少两根第一支撑立柱支撑连接的横板以及设置在所述横板上的顶出气缸,所述植入板上正对所述顶出气缸的活塞杆的位置处贯穿设置有套筒,所述套筒的下端外侧壁对称设置有两个圆孔,所述圆孔上嵌设有滚珠,嵌设后的所述滚珠可滚动并有部分穿过所述套筒的内侧壁,所述套筒的外侧壁套设有将所述滚珠弹性束缚的胶套,所述活塞杆轴向连接有穿设在所述套筒内的顶杆,所述排列定位板上排列设置有多个与所述螺母储推装置一一对应的螺母定位针,螺母的尺寸与所述套筒的内径和所述螺母定位针的外径均相适配;

6.所述注塑取件机构包括取料板以及设置在所述植入板上并对所述取料板起支撑连接作用的多根第二支撑立柱,所述第二支撑立柱的高度大于所述第一支撑立柱,所述取料板上设置有多个吸盘和多个夹紧气缸;

7.所述机械手连接机构包括连接板,设置在所述植入板上并对所述连接板起支撑连接作用的多根第三支撑立柱以及与所述连接板固定连接的安装板,所述第三支撑立柱的高度介于所述第一支撑立柱和所述第二支撑立柱之间。

8.进一步地,所述连接板与所述植入板连接的一端采用u型板设计,六根所述第三支撑立柱对称设置在所述连接板的u型两边。

9.进一步地,所述安装板垂直固定连接在所述连接板的悬臂端,所述安装板和所述连接板的交接处对称设置有两片肋板。

10.进一步地,所述排列定位板上贯穿设置有多个直线轴承,所述植入板的下方设置有与所述直线轴承相适配的定位导向柱。

11.进一步地,所述直线轴承和所述定位导向柱的数量分别为四个并且分别在所述排列定位板和所述植入板的四个角落两两对称设置。

12.进一步地,所述活塞杆通过连接器与所述顶杆轴向连接,所述连接器包括本体,本体的一端设置有与所述活塞杆的输出端螺纹连接的螺孔,另一端设置有通槽,所述通槽与所述顶杆的连接端处设置的凸台相适配,所述通槽的槽口处设置有两个内缩的台沿,两个所述台沿的间距小于所述凸台的直径且大于所述顶杆的轴径。

13.进一步地,所述取料板的两侧均设置有防撞组件,所述防撞组件包括固定衔接板,螺杆和防撞缓冲块,所述固定衔接板的一端与所述取料板的边沿紧固安装,另一端设置有螺纹通孔,所述螺杆的一端与所述螺纹通孔适配安装,另一端与所述防撞缓冲块固定连接。

14.进一步地,所述防撞缓冲块采用优力胶材质。

15.进一步地,所述植入板下方还设置有多个限位柱。

16.进一步地,所述限位柱的数量为四个并且在所述植入板的下方四个角落两两对称设置。

17.本实用新型的有益效果是:

18.通过上述方案,充分合理利用原先取件用的外部机械手的自动化资源,将所述螺母植入机构和所述注塑取件机构通过所述机械手连接机构集成到外部机械手上,集成结构以所述螺母植入机构的所述植入板为集成连接的基础板件,将所述注塑取件机构通过多根所述第二支撑立柱固定设置在所述植入板上,将所述机械手连接机构通过多根所述第三支撑立柱也设置在所述植入板上,所述取料板上的多个所述吸盘和多个所述夹紧气缸与所述植入板上的多个所述螺母储推装置背向设置,方便外部机械手通过旋转180度快速高效地切换本实用新型的螺母植入功能和取件功能。同时由于所述第二支撑立柱的高度大于所述第一支撑立柱,所述第三支撑立柱的高度介于所述第一支撑立柱和所述第二支撑立柱之间,使得所述连接板位于所述横板和所述取料板之间,合理利用了本实用新型的内部结构空间,不占用更多的外部空间,使得本实用新型的整体结构更加紧凑,使得外部机械手在切换本实用新型的螺母植入功能和取件功能时更加灵活方便,在外部注塑机内进行螺母植入或取件时有更大更可靠的操作空间。当外部注塑机准备开始注塑生产时,外部排料设备先将螺母排列定位在所述排列定位板上的所述螺母定位针上,外部机械手通过所述机械手连接机构带动所述螺母植入机构的所述植入板上的多个所述螺母储推装置对准所述螺母定位针上的螺母并下压,所述套筒的下端开口套入所述螺母定位针上的螺母,并且在持续下压的过程中,所述套筒的下端外侧壁对称设置的两个所述滚珠由于被套设在所述套筒的外侧壁的所述胶套弹性束缚,螺母可以挤开两个所述滚珠进入所述套筒的内部,并由已经复位的两个所述滚珠限制脱落,接着外部机械手带动所述植入板上的多个所述螺母储推装置进入到外部注塑机中旋转角度直至对准并套入到注塑模具中的螺母植入柱,此时所述顶出

气缸通过所述活塞杆驱动穿设在所述套筒内的所述顶杆将所述套筒内的螺母顶出到注塑模具中的螺母植入柱上,接着外部机械手带动所述植入板退出外部注塑机并重复前面的取螺母动作,与此同时,外部注塑机开始合模注塑,待外部注塑机注塑成型开模后,所述外部机械手又进入到外部注塑机中并旋转角度使所述注塑取件机构的所述取料板上设置的多个所述吸盘和多个所述夹紧气缸分别对准注塑件的本体和水口,在将注塑件取出后,外部机械手再一次旋转角度使所述螺母储推装置对准注塑模具进行螺母植入,植入后外部机械手带动本实用新型退出外部注塑机并先进行放件,放件后又开始循环重复之前的取螺母,取件,植入螺母,放件等动作。整个螺母植入和取件过程工艺步骤简单且实现全自动化,缩短了注塑周期,提高了生产效率,还通过对所述螺母储推装置的设计,使取螺母和植入螺母的过程更加可靠可控,降低了植入难度,避免因为人工植入而出现少植入螺母的现象,充分利用原先取件用的外部机械手的自动化资源,实现自动高效可靠地进行螺母的模内植入以及集成取件功能的效果。

附图说明

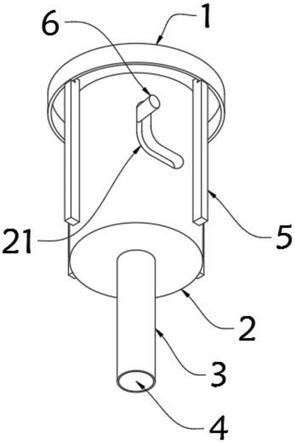

19.图1是本实用新型实施例的立体结构图。

20.图2是本实用新型实施例的结构主视图。

21.图3是本实用新型实施例的立体结构分解图。

22.图4是本实用新型实施例的植入板11的立体结构图。

23.图5是本实用新型实施例的连接器119的立体结构图。

24.图6是本实用新型实施例的螺母储推装置和排列定位板12配合取螺母4状态的剖视图。

25.图7是本实用新型实施例的螺母储推装置将螺母4植入注塑模具的螺母植入柱5上的剖视示意图。

26.图8是图3的a处放大图。

27.图9是图3的b处放大图。

具体实施方式

28.如图1至图9所示,在本实施例中,所述一种注塑件螺母植入及取件治具包括螺母植入机构1,注塑取件机构2和机械手连接机构3;

29.所述螺母植入机构1包括植入板11和排列定位板12,所述植入板11上设置有多个螺母储推装置,所述螺母储推装置的数量和排布根据注塑模具进行对应设计,本实施例中设计了十二个所述螺母储推装置,所述螺母储推装置包括由设置在所述植入板11上的至少两根第一支撑立柱111支撑连接的横板112以及设置在所述横板112上的顶出气缸113,所述植入板11上正对所述顶出气缸113的活塞杆1131的位置处贯穿设置有套筒114,所述套筒114的下端外侧壁对称设置有两个圆孔,所述圆孔上嵌设有滚珠115,嵌设后的所述滚珠115可滚动并有部分穿过所述套筒114的内侧壁,所述套筒114的外侧壁套设有将所述滚珠115弹性束缚的胶套116,所述活塞杆1131轴向连接有穿设在所述套筒114内的顶杆117,所述排列定位板12上排列设置有多个与所述螺母储推装置一一对应的螺母定位针121,螺母4的尺寸与所述套筒114的内径和所述螺母定位针121的外径均相适配;

30.所述注塑取件机构2包括取料板21以及设置在所述植入板11上并对所述取料板21起支撑连接作用的多根第二支撑立柱22,本实施例设计了五根所述第二支撑立柱22分别支撑设置在所述取料板21下方的四个角落和中心位置,所述第二支撑立柱22的高度大于所述第一支撑立柱111,所述取料板21上设置有多个吸盘211和多个夹紧气缸212,所述吸盘211和所述夹紧气缸212的数量和排布方式根据注塑模具进行对应设计,本实施例设计了八个所述吸盘211和四个所述夹紧气缸212。

31.所述机械手连接机构3包括连接板31,设置在所述植入板11上并对所述连接板31起支撑连接作用的多根第三支撑立柱32以及与所述连接板31固定连接的安装板33,所述第三支撑立柱32的高度介于所述第一支撑立柱111和所述第二支撑立柱22之间。

32.通过本实施例方案,充分合理利用原先取件用的外部机械手的自动化资源,将所述螺母植入机构1和所述注塑取件机构2通过所述机械手连接机构3集成到外部机械手上,集成结构以所述螺母植入机构1的所述植入板11为集成连接的基础板件,将所述注塑取件机构2通过多根所述第二支撑立柱22固定设置在所述植入板11上,将所述机械手连接机构3通过多根所述第三支撑立柱32也设置在所述植入板11上,所述取料板21上的多个所述吸盘211和多个所述夹紧气缸212与所述植入板11上的多个所述螺母储推装置背向设置,方便外部机械手通过旋转180度快速高效地切换本实用新型的螺母4植入功能和取件功能。同时由于所述第二支撑立柱22的高度大于所述第一支撑立柱111,所述第三支撑立柱32的高度介于所述第一支撑立柱111和所述第二支撑立柱22之间,使得所述连接板31位于所述横板112和所述取料板21之间,合理利用了本实用新型的内部结构空间,不占用更多的外部空间,使得本实用新型的整体结构更加紧凑,使得外部机械手在切换本实用新型的螺母4植入功能和取件功能时更加灵活方便,在外部注塑机内进行螺母4植入或取件时有更大更可靠的操作空间。当外部注塑机准备开始注塑生产时,外部排料设备先将螺母4排列定位在所述排列定位板12上的所述螺母定位针121上,外部机械手通过所述机械手连接机构3带动所述螺母植入机构1的所述植入板11上的多个所述螺母储推装置对准所述螺母定位针121上的螺母4并下压,所述套筒114的下端开口套入所述螺母定位针121上的螺母4,并且在持续下压的过程中,所述套筒114的下端外侧壁对称设置的两个所述滚珠115由于被套设在所述套筒114的外侧壁的所述胶套116弹性束缚,螺母4可以挤开两个所述滚珠115进入所述套筒114的内部,并由已经复位的两个所述滚珠115限制脱落,接着外部机械手带动所述植入板11上的多个所述螺母储推装置进入到外部注塑机中旋转角度直至对准并套入到注塑模具中的螺母植入柱5,此时所述顶出气缸113通过所述活塞杆1131驱动穿设在所述套筒114内的所述顶杆117将所述套筒114内的螺母4顶出到注塑模具中的螺母植入柱5上,接着外部机械手带动所述植入板11退出外部注塑机并重复前面的取螺母4动作,与此同时,外部注塑机开始合模注塑,待外部注塑机注塑成型开模后,所述外部机械手又进入到外部注塑机中并旋转角度使所述注塑取件机构2的所述取料板21上设置的多个所述吸盘211和多个所述夹紧气缸212分别对准注塑件的本体和水口,在将注塑件取出后,外部机械手再一次旋转角度使所述螺母储推装置对准注塑模具进行螺母4植入,植入后外部机械手带动本实用新型退出外部注塑机并先进行放件,放件后又开始循环重复之前的取螺母4,取件,植入螺母4,放件等动作。整个螺母4植入和取件过程工艺步骤简单且实现全自动化,缩短了注塑周期,提高了生产效率,还通过对所述螺母储推装置的设计,使取螺母4和植入螺母4的过程更加可靠可控,降低

了植入难度,避免因为人工植入而出现少植入螺母4的现象,充分利用原先取件用的外部机械手的自动化资源,实现自动高效可靠地进行螺母4的模内植入以及集成取件功能的效果。

33.在本实施例中,所述连接板31与所述植入板11连接的一端采用u型板设计,六根所述第三支撑立柱32对称设置在所述连接板31的u型两边。通过所述u型板设计,在保证了所述连接板31与所述植入板11的连接强度的同时,也加强了所述连接板31的安装灵活度,可以合理避开并大大节省本实用新型的内部结构空间,使得本实用新型的整体结构更加紧凑,使得外部机械手在切换本实用新型的螺母4植入功能和取件功能时更加灵活方便,在外部注塑机内进行螺母4植入或取件时有更大更可靠的操作空间。

34.在本实施例中,所述安装板33垂直固定连接在所述连接板31的悬臂端,所述安装板33和所述连接板31的交接处对称设置有两片肋板34。通过垂直固定连接并配合两片所述肋板34的加强结构,保证了所述安装板33的连接强度,并且方便外部机械手的安装连接。

35.在本实施例中,所述排列定位板12上贯穿设置有多个直线轴承122,所述植入板11的下方设置有与所述直线轴承122相适配的定位导向柱118。通过所述直线轴承122和所述定位导向柱118的配合,保证了所述植入板11在下压取螺母4时与所述排列定位板12的对位精准度,避免因外部机械手误差导致对位不准,使得取螺母4失败或撞针。

36.在本实施例中,所述直线轴承122和所述定位导向柱118的数量分别为四个并且分别在所述排列定位板12和所述植入板11的四个角落两两对称设置。

37.在本实施例中,所述活塞杆1131通过连接器119与所述顶杆117轴向连接,所述连接器119包括本体,本体的一端设置有与所述活塞杆1131的输出端螺纹连接的螺孔1191,另一端设置有通槽1192,所述通槽1192与所述顶杆117的连接端处设置的凸台1171相适配,所述通槽1192的槽口处设置有两个内缩的台沿1193,两个所述台沿1193的间距小于所述凸台1171的直径且大于所述顶杆117的轴径。通过所述连接器119可以方便地拆装所述活塞杆1131与所述顶杆117之间的轴向连接结构,便于前期安装和后期维护。

38.在本实施例中,所述取料板21的两侧均设置有防撞组件,所述防撞组件包括固定衔接板213,螺杆214和防撞缓冲块215,所述固定衔接板213的一端与所述取料板21的边沿紧固安装,另一端设置有螺纹通孔,所述螺杆214的一端与所述螺纹通孔适配安装,另一端与所述防撞缓冲块215固定连接。在本实施例中,所述防撞缓冲块215采用优力胶材质。通过设置所述防撞组件可以有效防止所述注塑取件机构2因外部机械手的误差或其他意外,刚性撞到注塑模具上而导致注塑模具或治具损坏。

39.在本实施例中,所述植入板11下方还设置有多个限位柱1110。所述限位柱1110的数量为四个并且在所述植入板11的下方四个角落两两对称设置。在本实施例中,所述限位柱1110采用优力胶材质。通过所述限位柱1110可以有效防止所述植入板11在取螺母4或者植入螺母4时,因外部机械手的误差或其他意外,刚性撞上所述排列定位板12或注塑模具而导致治具或注塑模具损坏。

40.本实用新型应用于注塑治具的技术领域。

41.最后需要强调的是,以上仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。