1.本实用新型属于燃气蒸汽锅炉技术领域,具体涉及一种多孔陶瓷介质燃烧卧式内燃蒸汽锅炉。

背景技术:

2.目前燃天然气低nox燃烧技术在工业锅炉上遍地开花,有燃料分级燃烧技术、空气分级燃烧技术、烟气外循环技术、烟气内循环技术、全预混金属表面燃烧技术、全预混水冷燃烧技术等,这些技术可以独立运用,也可以组合运用,均能实现低nox排放,但也存在排放不稳定、安全隐患多、效率低等缺陷。

3.多孔介质燃烧是一种燃气和空气在介质内部反应的燃烧方式,其产生的热量通过介质均匀向外辐射,与自由燃烧相比,这种方式燃烧速率高、稳定性好、无局部高温、氮氧化无排放低,故这种技术在工业窑炉上有所应用,但存在以下弊端:(一)每个燃烧模块面积均很小,每个模块不超过直径300mm,一个窑炉上需要分别装设很多个燃烧模块,来实现大型窑炉内部温度均匀;而对于工业锅炉来说,燃烧负荷比较大,没有温度场的要求,如果均采用这种小模块设计,以一吨蒸汽炉为例,至少需要约5-6个300mm直径的燃烧模块,相当于配套5-6台小型介质燃烧器,这就大幅提高了设备成本。(二)

4.对于需要控制过量空气系数的工业锅炉来说,很难将nox排放控制低于30mg/m3,且对燃烧截面有了更严格的要求。

5.因此,亟需一种大型的介质燃烧面、低nox排放、热效率高、结构紧凑的燃天然气蒸汽锅炉。

技术实现要素:

6.本实用新型的目的是提供一种多孔陶瓷介质燃烧卧式内燃蒸汽锅炉,结构紧凑,可以实现大面积介质燃烧面的固定和定位,提高了换热效率,进一步降低了锅炉本体出口烟温和换热设备的负荷,同时满足no

x

排放小于30mg/m3。

7.本实用新型解决上述问题所采用的技术方案为:一种多孔陶瓷介质燃烧卧式内燃蒸汽锅炉,包括风机、燃气阀组,所述风机与所述燃气阀组分别连接混合器,所述混合器经介质燃烧头连接锅炉本体,所述锅炉本体包括锅壳,所述锅壳内设有依次连接的立式水管、矩形火箱、一回程烟管、后烟室、二回程烟管、前烟室,所述锅壳底部设有锅炉节能器,所述锅炉节能器的一侧设置有冷凝器,所述冷凝器一侧设置有出烟口。

8.其中,所述介质燃烧头由相互贴合的多孔陶瓷纤维层和多孔碳化硅泡沫陶瓷层组成,多孔陶瓷纤维层厚度不小于40mm,孔径不大于1.2mm。

9.优选的,所述介质燃烧头经固定挡块连接锅炉本体中立式水管,所述固定挡块为多个,采用耐热不锈钢材质,并焊接在立式水管上,确保有效冷却。

10.优选的,所述立式水管为错列或顺列的多列立式水管。

11.优选的,所述矩形火箱与所述一回程烟管并排设置且位于锅炉本体上部,所述二

回程烟管与所述前烟室为并排设置且位于锅炉本体下部。

12.优选的,所述矩形火箱设有围绕在外侧的矩形水套,所述矩形水套由内矩形平板和外矩形平板构成,其中,内矩形平板与外矩形平板均由四块平板组成,内矩形平板和外矩形平板之间设有拉杆。

13.优选的,所述锅壳内还设有给水分配管,所述给水分配管位于所述一回程烟管与所述二回程烟管之间并靠近所述二回程烟管出烟口,

14.更优选的,所述给水分配管更具体为位于四周带有水套结构的矩形火箱下方水通道的入口处。

15.与现有技术相比,本实用新型的优点在于:

16.(1)与现有技术中了wns型卧式内燃锅炉结构相比,本实用新型采用全预混多孔介质无焰燃烧,具体为采用相互贴合的多孔陶瓷纤维层和多孔碳化硅泡沫陶瓷层组成的介质燃烧头,以多孔碳化硅泡沫陶瓷为燃烧介质,燃烧过程均在燃烧介质内且无可见火焰,并以燃烧介质为辐射源向外辐射热量,无需设置炉膛,大幅缩小锅炉尺寸。

17.(2)与现有技术中需要分别装设很多个燃烧模块相比,本实用新型介质燃烧头为经固定挡块将多个陶瓷块(燃烧模块)垒砌固定成一个大平面,即大型介质燃烧面,不仅提高燃烧效率,还降低了设备成本。

18.(3)本实用新型介质燃烧头后设有立式水管,特别是设置有错列或顺列的多列立式水管,不仅可以分担部分一回程烟管入口处管板的负荷,还可以接受介质燃烧头的大部分辐射热及部分对流热,确保烟气温度降低到一定程度(1250℃以下)再进入一回程烟管,改善受热情况,防止工质在此处管板和管束间较小的水流通道上因高热而急剧蒸发结晶,避免形成结垢或腐蚀损坏。

19.(4)与现有技术中wns型卧式内燃锅炉炉膛、多个回程烟管并排布置相比,本实用新型矩形火箱与一回程烟管并排设置且位于锅炉本体上部,二回程烟管与前烟室并排设置且位于锅炉本体下部,高温烟气形成自上而下的流动布局;锅炉给水经冷凝器、节能器预热后进入锅壳内,在锅壳内自下而上流动汽化,与烟气流动方向正好相反;本实用新型采用上述逆流布局,不仅提高换热效率,还进一步降低锅炉本体出口烟温和换热设备的负荷。

20.(5)本实用新型将全预混多孔介质无焰燃烧和新型炉耦合结构的wns型锅炉结合,实现了大面积介质燃烧面的固定和定位,提高了换热效率,降低了二回程烟管入口换热负荷强度,同时满足no

x

排放小于30mg/m3。

附图说明

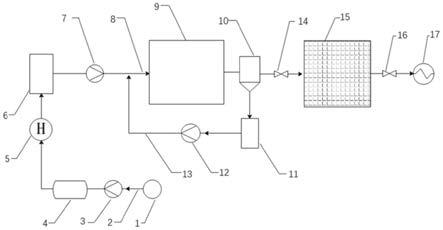

21.图1为本实用新型实施例中锅炉结构正视图。

22.图2位本实用新型实施例中锅炉结构侧视图。

23.图3为本实用新型实施例中锅炉结构俯视图。

24.图4为本实用新型实施例中介质燃烧头的结构示意图。

25.其中,1为风机,2为燃气阀组,3为混合器,4为介质燃烧头,4-1为多孔陶瓷纤维层,4-2为多孔碳化硅泡沫陶瓷层,4-3为固定挡块,5为立式水管,6为矩形火箱,7为一回程烟管,8为后烟室,9为二回程烟管,10为前烟室,11为节能器,12为冷凝器,13为出烟口,14为锅壳,15为给水分配管。

具体实施方式

26.以下结合附图实施例对本实用新型作进一步详细描述。

27.如图1所示,本实施例中的锅炉结构正视图;如图1所示,本实施例中的锅炉结构侧视图;如图3所示,本实施例中锅炉结构俯视图;如图4所示,本实施例中介质燃烧头的结构示意图。

28.一种多孔陶瓷介质燃烧卧式内燃蒸汽锅炉,包括风机1、燃气阀组2,所述风机1与所述燃气阀组2分别连接混合器3,所述混合器3经介质燃烧头4连接锅炉本体,所述锅炉本体包括锅壳14,所述锅壳14内设有依次连接的立式水管5、矩形火箱6、一回程烟管7、后烟室8、二回程烟管9、前烟室10,所述矩形火箱6与所述一回程烟管7并排设置且位于锅炉本体上部,所述二回程烟管9与所述前烟室10为并排设置且位于锅炉本体下部,所述锅壳14底部设有锅炉节能器11,所述锅炉节能器11的一侧设置有冷凝器12,所述冷凝器12一侧设置有出烟口13;其中,所述介质燃烧头4由相互贴合的多孔陶瓷纤维层4-1和多孔碳化硅泡沫陶瓷层4-2组成,所述多孔陶瓷纤维层4-1厚度不小于40mm,孔径不大于1.2mm,所述介质燃烧头4经固定挡块4-3连接锅炉本体中立式水管5,所述固定挡块4-3为两个,采用耐热不锈钢材质,并焊接在立式水管上,确保有效冷却。

29.其中,所述立式水管5为顺列的多列立式水管;所述矩形火箱6设有围绕在外侧的矩形水套,所述矩形水套由内矩形平板和外矩形平板构成,其中,内矩形平板与外矩形平板均由四块平板组成,内矩形平板和外矩形平板之间设有拉杆;所述锅壳14内还设有给水分配管15,所述给水分配管15位于所述一回程烟管7与所述二回程烟管9之间并靠近所述二回程烟管9出烟口。

30.下面结合附图详细描述本实施例的工作过程:

31.烟气流程:冷空气和天然气分别经过风机1和燃气阀组2进入混合器3,在混合器3内充分混合后,进入介质燃烧头4内燃烧,产生的高温烟气依次经过立式水管5、矩形火箱6、一回程烟管7、后烟室8、二回程烟管9、前烟室10后,进入锅壳14底部的节能器11、冷凝器12、出烟口13,最后经烟囱排入大气。

32.汽水流程:锅炉给水进过水泵加压后,依次进入冷凝器12、节能器11预热,预热后的的水进入由立式水管5、矩形火箱6、一回程烟管7、二回程烟管9、锅壳14等组成的锅炉本体(水先与二回程烟管9换热,预热成饱和水后,再上升与高温的一回程烟管7及矩形火箱6换热,水在锅壳14内自下而上流动汽化,与烟气流动方向正好相反)中,经加热沸腾后产生蒸汽输送给用户。全预混多孔介质无焰燃烧技术通过以下方式实现:介质燃烧头4由相互贴合的多孔陶瓷纤维层4-1和多孔碳化硅泡沫陶瓷层4-2组成。多孔陶瓷纤维层4-1中陶瓷纤维耐温温度不低于1600℃,厚度不小于40mm,孔径不大于1.2mm,其作用是均流、隔热和阻火,进而使介质燃烧头4实现1:10以上的负荷调节比,具体为:均流,即确保大燃烧面各处气流均匀,确保多孔陶瓷燃烧均匀;隔热,即确保混合气燃烧产生的热量不会反向辐射回混合器3内,防止爆燃;阻火,即防止低负荷时,燃烧回火。多孔碳化硅泡沫陶瓷层4-2作为燃烧介质,多孔碳化硅泡沫陶瓷采用可控熔渗工艺制备而成,多孔碳化硅泡沫陶瓷的强度、抗热震性、通透性优异,采用多孔碳化硅泡沫陶瓷使得所有燃烧过程均在多孔陶瓷内,使得锅炉无需设置炉膛,燃烧面之后可直接布置对流受热面,大幅缩小了锅炉尺寸。

33.锅炉耦合结构通过以下方式实现:本实用新型锅炉参考了wns型卧式内燃锅炉的

结构,结合全预混多孔介质无焰燃烧技术的特性,去掉了炉膛部件,而采用上下两个回程的烟管束,并在一回程烟管7前设置矩形火箱,矩形火箱6采用由内外各四块平板组成的矩形水套结构,平板间用拉杆加强,矩形火箱6前部依次设置介质燃烧头4、顺列的多列立式水管5。

34.其中,介质燃烧头通过焊接在立式水管5上的多个固定挡块4-3定位固定,由于多孔碳化硅泡沫陶瓷并非整块提供,一般均为不超过300mm边长的方块或矩形块,通过固定挡块4-3将这些多孔陶瓷块垒砌固定成一个大平面多孔碳化硅泡沫陶瓷层4-2,即利用立式水管5作为多孔陶瓷的固定锚点,将定制化的小燃烧面都固定在立式水管之间,从而排列成一个大型介质燃烧面;固定挡块4-3一般用耐热不锈钢制作,并焊接在立式水管5上,确保有效冷却。

35.在介质燃烧头4与一回程烟管7间设立了多排立式水管5,其分担部分一回程烟管7入口处管板的负荷,立式水管5可以直接接受介质燃烧面的大部分辐射热及部分对流热,确保烟气温度降低到1250℃以下再进入一回程烟管5,从而改善此处受热情况,防止工质在此处管板和管束间较小的水流通道上因高热而急剧蒸发结晶,避免形成结垢或腐蚀损坏。

36.锅炉本体高效换热通过以下方式实现:本实用新型所述矩形火箱6与所述一回程烟管7并排设置且位于锅炉本体上部,所述二回程烟管9与所述前烟室10并排设置且位于锅炉本体下部,使得高温烟气形成自上而下的流动布局。

37.锅壳14内设有给水分配管15,所述给水分配管15位于所述一回程烟管7与所述二回程烟管9之间并靠近所述二回程烟管9出烟口,也是矩形火箱6与一回程烟管7交界处,具体为位于四周带有水套结构的矩形火箱下方水通道的入口处。如此设置,使得锅炉给水首先与锅炉本体下部二回程烟管9换热,预热成饱和水后,再上升与上部高温的一回程烟管7及矩形火箱6换热,工质水在锅壳内自下而上流动汽化,与烟气流动方向正好相反,使得进入锅炉本体的低温欠饱和水先与二回程出口处烟气进行换热,提高传热温差,从而提高换热效率,降低锅炉本体出口烟温。

38.另外,此处布水也可提高前置矩形火箱6(燃烧辐射室)的水动力,由于前置燃烧辐射室是采用矩形水套结构,水循环需要通过狭长的矩形通道来实现,而给水分配管15正好设置在狭长通道的入口处,可以通过给水喷射小孔,增加此处的循环动力,提高水流量,增加水循环的可靠性。

39.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。