1.本发明涉及费托合成油品,具体涉及一种从费托合成油中分离1-辛烯的方法和装置。

背景技术:

2.α-烯烃是重要的有机原料和中间体产品,被广泛的应用于聚乙烯共聚单体、表面活性剂、润滑油、增塑剂以及精细化工品。其中,1-己烯(1-hexene)是生产高性能的高密度聚乙烯(hdpe)和线性低密度聚乙烯(lldpe)的重要共聚单体,也是生产香料、染料、增塑剂、表面活性剂、脂肪醇等精细化学品的重要原料。1-辛烯是一种重要的直链烯烃,常用作聚乙烯共聚单体及生产增塑剂、表面活性剂和合成润滑油(pao)的原料。1-辛烯作为共聚单体具有优异的性能和高附加值,可明显改善聚乙烯的机械加工性能、耐热性、柔软性和透明性,也可用于生产c8醇原料,可以进一步用于生产醇类增塑剂等。1-癸烯、正碳十二烯可用于生产直链式或支链式烷基苯、润滑油基础油等。

3.现有α-烯烃的生产工艺主要有:

4.(1)石蜡裂解法,以石蜡为原料,该工艺原料难以获取,产品质量低,装置能耗大,国外石蜡裂解法生产α-烯烃工艺基本淘汰;

5.(2)乙烯齐聚法,根据不同的工艺,可分为一步齐格勒法、二步齐格勒法、shop法;其中,一步法生产的α-烯烃分子量分布过宽,采用的是液体氢氧化钠为反应中止剂,需要进一步分离,工业废水产出率高。反应难以控制,在感应器中容易产生高举物,在反应器中积垢;二步法工艺流程较长,涉及的设备多,装置投资费用较高。此外,生产的α-烯烃选择性低,支链烯烃含量1.9-29.1wt%,内烯含量0.8-8.2wt%,产品质量较低,装置能耗大;shop法的缺点是产品分布过宽、内烯比较多,不能作为聚合单体使用;

6.(3)费托合成法,目前费托合成油中分离α-烯烃的方法,通常为先切割馏分到目标碳数,而后通过两级萃取蒸馏以及醚化、精密蒸馏等工序。

7.cn102452886a公开了一种从费托合成油品中提纯1-辛烯的方法,该方法采用共沸精馏脱除c8馏分中的有机酸和其他含氧化合物,共沸剂选用的是乙醇和水组成的二元混合溶剂,再通过萃取精馏分离c8烷烃和c8烯烃。该方法中同碳烷烃和烯烃分离采用萃取精馏,内烯和α-烯烃采用醚化分离,工艺流程长,操作复杂,装置能耗高;该工艺在分离含氧化合物时均采用acn、nmp、dmf、乙醇等极性溶剂,萃取剂昂贵,回收难度大。

8.因此,亟需一种新的从费托合成油中分离1-辛烯的方法。

技术实现要素:

9.本发明的目的是为了克服现有从费托合成油中分离1-辛烯的方法中存在工艺流程长、操作复杂、装置能耗高、萃取剂昂贵且回收难度,以及1-辛烯分离纯度低等问题,提供一种新的从费托合成油中分离1-辛烯的方法,该方法采用二次精馏分割、萃取、水洗、吸附、精馏分离的技术手段,得到高纯度的1-辛烯;同时,该方法简化工艺流程,便于工业化生产。

10.为了实现上述目的,本发明第一方面提供一种从费托合成油中分离1-辛烯的方法,该方法包括:

11.将费托合成轻质石脑油进行二次馏分切割得到c8馏分;将所述c8馏分进行萃取分离,脱除所述c8馏分中的含氧化合物,得到的萃余物再依次进行水洗、吸附、精馏分离,得到1-辛烯。

12.优选地,该方法包括以下步骤:

13.(1)将所述费托合成轻质石脑油进行第一馏分切割,得到c7-馏分和c8

馏分;

14.(2)将所述c8

馏分进行第二馏分切割,得到所述c8馏分和c9

馏分;

15.(3)将所述c8馏分和萃取剂进行所述萃取分离,得到的所述萃余物为脱除含氧化合物的c8馏分;

16.(4)将所述萃余物进行所述水洗,得到水洗后c8馏分;

17.(5)将所述水洗后c8馏分进行所述吸附,得到吸附后c8馏分;

18.(6)将所述吸附后c8馏分进行所述精馏分离,得到1-辛烯。

19.本发明第二方面提供一种从费托合成油中分离1-辛烯的装置,该装置包括:依次连通的脱c7塔、脱c9塔、萃取塔、水洗塔、吸附塔、精馏塔;

20.所述脱c7塔用于将所述费托合成轻质石脑油进行第一馏分切割,塔顶得到c7-馏分,塔底得到c8

馏分;

21.所述脱c9塔连接所述脱c7塔的塔底,用于将所述c8

馏分进行第二馏分切割,塔顶得到c8馏分,塔底得到c9

馏分;

22.所述萃取塔连接所述脱c9塔的塔顶,用于将所述c8馏分和萃取剂进行萃取分离,塔顶得到的萃余物为脱除含氧化合物的c8馏分,塔底得到的萃取物为含萃取剂和含氧化合物的混合物;

23.所述水洗塔连接所述萃取塔的塔顶,用于将所述萃余物进行水洗,塔顶得到水洗后c8馏分;

24.所述吸附塔连接所述水洗塔的塔顶,用于将所述水洗后c8馏分进行吸附,塔顶得到吸附后c8馏分;

25.所述精馏塔连接所述吸附塔的塔顶,用于将所述吸附后c8馏分进行精馏分离,塔顶得到1-辛烯,塔底得到正辛烷。

26.相比现有技术,本发明具有以下优势:

27.(1)本发明提供的方法以费托合成轻质石脑油为原料,相比现有蜡裂解法,本发明的原料更易获取;再结合二次分馏切割、萃取分离、水洗、吸附和精馏分离的技术手段,得到高纯度的1-辛烯,1-辛烯的纯度高达99.9%,达到聚合级标准;

28.(2)相比共沸蒸馏工艺,本发明采用有机醇作为萃取剂,更有效除去c8馏分中含氧化合物,且价格低廉,不涉及蒸馏操作,降低能耗;同时,萃取物经分馏,得到的富萃取剂作为循环萃取剂能够重复利用;

29.(3)本发明提供的方法简化工艺流程,操作简单,便于工业化生产;同时,本发明提供的装置,降低能耗,节省设备投资。

附图说明

30.图1是本发明提供的一种从费托合成油中分离1-辛烯的装置示意图。

31.附图标记说明

32.i、脱c7塔ii、脱c9塔iii、萃取塔

33.iv、水洗塔v、吸附塔vi、精馏塔

34.vii、再生塔viii、油洗塔

35.1、费托合成轻质石脑油2、费托合成油洗石脑油3、c7-馏分

36.4、c8

馏分5、c8馏分6、c9

馏分

37.7、萃取剂8、萃余物9、萃取物

38.10、工业用水11、水洗后c8馏分12、含萃取剂水溶液

39.13、吸附后c8馏分14、1-辛烯15、正辛烷

40.16、富萃取剂17、含氧化合物18、新鲜萃取剂

具体实施方式

41.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

42.在本发明中,没有特殊情况说明下,所述“第一”和“第二”既不表示先后次序,也不表示对各个物料或步骤起限定作用,仅是用于区分各个物料或步骤。例如“第一馏分切割”和“第二馏分切割”中的“第一”和“第二”仅是用于区分这不是同一馏分切割。

43.在本发明中,没有特殊情况说明下,容器的顶部是指容器由上到下的0-10%的位置,容器的上部是指容器由上到下的10-40%的位置,容器的中部是指容器由上到下的40-60%的位置,容器的下部是指容器由上到下的60-90%的位置,容器的底部是指容器由上到下的90-100%的位置。

44.本发明第一方面提供一种从费托合成油中分离1-辛烯的方法,该方法包括:

45.将费托合成轻质石脑油进行二次馏分切割得到c8馏分;将所述c8馏分进行萃取分离,脱除所述c8馏分中的含氧化合物,得到的萃余物再依次进行水洗、吸附、精馏分离,得到1-辛烯。

46.在本发明的一些实施方式中,优选地,该方法包括以下步骤:

47.(1)将所述费托合成轻质石脑油进行第一馏分切割,得到c7-馏分和c8

馏分;

48.(2)将所述c8

馏分进行第二馏分切割,得到所述c8馏分和c9

馏分;

49.(3)将所述c8馏分和萃取剂进行所述萃取分离,得到的所述萃余物为脱除含氧化合物的c8馏分;

50.(4)将所述萃余物进行所述水洗,得到水洗后c8馏分;

51.(5)将所述水洗后c8馏分进行所述吸附,得到吸附后c8馏分;

52.(6)将所述吸附后c8馏分进行所述精馏分离,得到1-辛烯。

53.在本发明的一些实施方式中,优选地,步骤(1)中,所述费托合成轻质石脑油的馏程为40-210℃,例如,40℃、60℃、80℃、100℃、150℃、190℃,以及任意两个数值组成的范围

中的任意值,优选为40-190℃。

54.在本发明中,所述油洗旨在除去费托石脑油中的c4及以下组分。优选地,在所述第一馏分切割之前,将所述费托合成轻质石脑油进行油洗,得到费托合成油洗石脑油。

55.在本发明的一些实施方式中,优选地,所述油洗的过程包括:将所述费油合成轻质石脑油先进行低温高压吸收,再进行高温低压解吸。

56.所述低温高压吸收的条件包括:温度为-30℃至-10℃,优选为-22℃至-18℃,更优选为-20℃;压力为5-6mpa,优选为5-5.5mpa,更优选为5.2mpa。

57.在本发明的一些实施方式中,优选地,温度为75-95℃,优选为80-90℃,更优选为85℃;压力为1-2mpa,优选为1-1.5mpa,更优选为1.3mpa。

58.在本发明的一些实施方式中,优选地,所述费托合成油洗石脑油为含有c4-c14烃类混合物。

59.在本发明的一些实施方式中,优选地,以所述费托合成油洗石脑油的总重量为基准,1-辛烯含量为18-20wt%,优选为18.5-19.5wt%;c7-正构烯烃含量为27-34wt%,优选为30-34wt%;c9

正构烯烃含量为15-19wt%,优选为17-18wt%;正辛烷含量为5-6wt%,优选为5.5-6wt%;c7-正构烷烃含量为11-13.9wt%,优选为12.5-13.5wt%;c9

正构烷烃含量为3-5wt%,优选为4-5wt%;内烯含量为1-1.5wt%,优选为1-1.3wt%;含氧化合物含量为2.5-3wt%,优选为2.6-2.8wt%。

60.在本发明的一种优选实施方式中,以所述费托合成油洗石脑油的总重量为基准,1-辛烯含量为19.4wt%;c7-正构烯烃含量为30.4wt%;c9

正构烯烃含量为17.5wt%;正辛烷含量为5.9wt%;c7-正构烷烃含量为12.9wt%;c9

正构烷烃含量为4.5wt%;内烯含量为1.2wt%;含氧化合物含量为2.7wt%。

61.在本发明中,没有特殊情况说明下,所述含氧化合物包括并不局限于醇、醛、酮、酸、酯。

62.在本发明中,所述第一分馏切割旨在将所述费托合成轻质石脑油进行馏分切割,得到c7-馏分和c8

馏分。优选地,所述第一馏分切割的条件包括:塔釜温度为100-150℃,优选为113-131℃;操作压力为0.1-0.3mpa,优选为0.1-0.15mpa;回流比为1-30:1,优选为1-22:1。

63.在本发明中,没有特殊情况说明下,所述压力均为表压。

64.在本发明中,所述第二分馏切割旨在将所述c8

馏分进行馏分切割,得到所述c8馏分和c9

馏分。优选地,步骤(2)中,所述第二馏分切割的条件包括:塔釜温度为120-160℃,优选为130-155℃;操作压力为0.1-0.3mpa,优选为0.1-0.15mpa;回流比为1-30:1,优选为1-22:1。

65.在本发明的一些实施方式中,优选地,以所述c8馏分的总重量为基准,1-辛烯含量≥90wt%,优选为90-95wt%;含氧化合物含量为1.5-5.5wt%,优选为2-5wt%;正辛烷含量为1.5-4.5wt%,优选为3-4.5wt%。

66.在本发明中,所述萃取剂旨在将所述c8馏分中残留含氧化合物进行萃取。优选地,步骤(3)中,所述萃取剂为有机醇,优选选自甲醇、乙醇、异丙醇和丙醇中的至少一种。

67.在本发明的一些实施方式中,优选地,所述萃取分离的温度为20-80℃,例如,20℃、30℃、40℃、50℃、60℃、80℃,以及任意两个数值组成的范围中的任意值,优选为30-50

℃。采用优选的条件,更有利于脱除c8馏分中含氧化合物。

68.在本发明的一些实施方式中,优选地,所述萃取剂和c8馏分的体积比为0.1-20:1,例如,0.1:1、1:1、3:1、5:1、8:1、10:1、13:1、15:1、20:1,以及任意两个数值组成的范围中的任意值,优选为1-15:1。采用优选的条件,更有利于降低所述萃余物中萃取剂含量和含氧化合物含量。

69.在本发明的一些实施方式中,优选地,所述萃余物中萃取剂含量≤100ppm,优选为50-100ppm;所述萃余物中含氧化合物含量≤1wt%,优选≤0.4wt。

70.在本发明的一些实施方式中,优选地,所述萃取还得到萃取物,所述萃取物为含萃取剂和含氧化合物的混合物。

71.在本发明中,由于萃取剂和含氧化合物的沸点相差较大,可以采用分馏的方法萃取物进行分离。优选地,将所述萃取物进行分馏,得到富萃取剂和含氧化合物。

72.在本发明的一些实施方式中,优选地,所述分馏的条件包括:塔釜温度为115-140℃,优选为120-135℃;回流比为1-20:1,优选为1-5:1。

73.根据本发明,优选地,该方法还包括:将所述富萃取剂作为循环萃取剂返回并混入所述萃取剂。

74.在本发明中,所述水洗旨在脱除萃余物中残余的萃取剂。优选地,步骤(4)中,所述水洗的过程包括:将所述萃余物和工业用水进行水洗,得到所述水洗后c8馏分。

75.在本发明中,没有特殊情况说明下,所述工业用水一般为脱盐水。

76.在本发明的一些实施方式中,优选地,所述萃余物和水的体积比为1:1-30,例如,1:1、1:5、1:10、1:15、1:20、1:25、1:30,以及任意两个数值组成的范围中的任意值,优选为1:1-15。

77.在本发明的一些实施方式中,优选地,所述水洗后c8馏分中萃取剂含量≤20ppm。

78.在本发明中,所述吸附旨在除去所述水洗后c8馏分中残余的水。优选地,步骤(5)中,所述吸附的过程包括:将所述水洗后c8馏分和吸附剂进行吸附,得到所述吸附后c8馏分。

79.在本发明中,对所述吸附剂的种类具有较宽的选择范围。优选地,所述吸附剂为分子筛型吸附剂,优选选自3a分子筛和/或4a分子筛。

80.在本发明的一些实施方式中,优选地,所述吸附剂的容量为5-15g水/100g吸附剂,优选为9-12g水/100g吸附剂。其中,容量参数是指相对于100g吸附剂,吸附水的容量为5-15g,优选为9-12g。

81.在本发明中,所述精馏分离旨在将所述吸附后c8馏分中1-辛烯和正辛烷进行分离。优选地,步骤(6)中,所述精馏分离的条件包括:塔顶温度为120-123℃,优选为120.5-121.5℃;回流比为2-45:1,优选为10-20:1。

82.根据本发明一种特别优选的实施方式,一种从费托合成油中分离1-辛烯的方法,该方法包括以下步骤:

83.(1)将所述费托合成轻质石脑油进行第一馏分切割,得到c7-馏分和c8

馏分;

84.(2)将所述c8

馏分进行第二馏分切割,得到所述c8馏分和c9

馏分;

85.(3)将所述c8馏分和萃取剂进行所述萃取分离,得到的所述萃余物为脱除含氧化合物的c8馏分;

86.(4)将所述萃余物进行所述水洗,得到水洗后c8馏分;

87.(5)将所述水洗后c8馏分进行所述吸附,得到吸附后c8馏分;

88.(6)将所述吸附后c8馏分进行所述精馏分离,得到1-辛烯;

89.其中,所述萃取剂选自甲醇、乙醇、异丙醇和丙醇中的至少一种;所述萃取剂和c8馏分的体积比为1-15:1。

90.本发明第二方面提供一种从费托合成油中分离1-辛烯的装置,该装置包括:依次连通的脱c7塔、脱c9塔、萃取塔、水洗塔、吸附塔、精馏塔;

91.所述脱c7塔用于将所述费托合成轻质石脑油进行第一馏分切割,塔顶得到c7-馏分,塔底得到c8

馏分;

92.所述脱c9塔连接所述脱c7塔的塔底,用于将所述c8

馏分进行第二馏分切割,塔顶得到c8馏分,塔底得到c9

馏分;

93.所述萃取塔连接所述脱c9塔的塔顶,用于将所述c8馏分和萃取剂进行萃取分离,塔顶得到的萃余物为脱除含氧化合物的c8馏分,塔底得到的萃取物为含萃取剂和含氧化合物的混合物;

94.所述水洗塔连接所述萃取塔的塔顶,用于将所述萃余物进行水洗,塔顶得到水洗后c8馏分;

95.所述吸附塔连接所述水洗塔的塔顶,用于将所述水洗后c8馏分进行吸附,塔顶得到吸附后c8馏分;

96.所述精馏塔连接所述吸附塔的塔顶,用于将所述吸附后c8馏分进行精馏分离,塔顶得到1-辛烯,塔底得到正辛烷。

97.在本发明的一些实施方式中,优选地,所述脱c7塔的理论塔板数为12-52块,进料在脱c7塔的中部,其中,塔釜温度为100-150℃,优选为113-131℃;操作压力为0.1-0.3mpa,优选为0.1-0.15mpa;回流比为1-30:1,优选为1-22:1。

98.在本发明的一些实施方式中,优选地,所述脱c9塔的理论塔板数为12-52块,进料在脱c9塔的中部,其中,塔釜温度为120-160℃,优选为130-155℃;操作压力为0.1-0.3mpa,优选为0.1-0.15mpa;回流比为1-30:1,优选为1-22:1。

99.在本发明的一些实施方式中,优选地,所述萃取塔的理论塔板数为18-70块,操作温度为20-80℃,优选为30-50℃。

100.在本发明的一些实施方式中,优选地,所述水洗塔的理论塔板数为15-60块。

101.在本发明的一些实施方式中,优选地,所述精馏塔的理论塔板数为25-150块,优选为90块;塔顶温度为120-123℃,优选为120.5-121.5℃;回流比为2-45:1,优选为10-20:1。

102.根据本发明,优选地,该装置还包括:连接所述脱c7塔的油洗塔,用于将所述费托合成轻质石脑油进行油洗,得到费托合成油洗石脑油。

103.在本发明中,所述油洗的过程和条件参数均依照上述限定,本发明对此不作赘述。

104.根据本发明,优选地,该装置还包括:连接所述萃取塔塔底的再生塔,用于将所述萃取物进行分馏,塔顶得到富萃取剂,塔底得到含氧化合物。

105.在本发明的一些实施方式中,优选地,所述再生塔的理论塔板数为10-55块,塔釜温度为115-140℃,优选为120-135℃;回流比为1-20:1,优选为1-5:1。

106.根据本发明,优选地,所述再生塔的塔顶连接所述萃取塔的萃取剂入口,用于将所

述循环萃取剂返回并混入所述萃取剂。

107.本发明提供一种从费托合成油中分离1-辛烯的装置示意图如图1所示,该装置包括:依次连通的油洗塔viii、脱c7塔i、脱c9塔ii、萃取塔iii、水洗塔iv、吸附塔v、精馏塔vi;

108.油洗塔viii用于将费托合成轻质石脑油1进行油洗,得到费托合成油洗石脑油2;

109.脱c7塔i用于将费托合成油洗石脑油2进行第一馏分切割,塔顶得到c7-馏分3,塔底得到c8

馏分4;

110.脱c9塔ii连接脱c7塔i的塔底,用于将c8

馏分4进行第二馏分切割,塔顶得到c8馏分5,塔底得到c9

馏分6;

111.萃取塔iii连接脱c9塔ii的塔顶,用于将c8馏分5和萃取剂7进行萃取分离,塔顶得到的萃余物8为脱除含氧化合物的c8馏分,塔底得到的萃取物9为含萃取剂和含氧化合物的混合物;

112.水洗塔iv连接萃取塔iii的塔顶,用于将萃余物8和工业用水10进行水洗,塔顶得到水洗后c8馏分11,塔底得到含萃取剂水溶液12;

113.吸附塔v连接水洗塔iv的塔顶,用于将水洗后c8馏分11进行吸附,塔顶得到吸附后c8馏分13;

114.精馏塔vi连接吸附塔v的塔顶,用于将吸附后c8馏分13进行精馏分离,塔顶得到1-辛烯14,塔底得到正辛烷15;

115.该装置还包括:连接萃取塔iii塔底的再生塔vii,用于将萃取物9进行分馏,塔顶得到富萃取剂16,塔底得到含氧化合物17;

116.再生塔vii的塔顶连接萃取塔iii的萃取剂入口,用于将富萃取剂16作为循环萃取剂返回并混入萃取剂7。

117.以下将通过实施例对本发明进行详细描述。

118.实施例1

119.从费托合成石脑油中分离1-辛烯的装置如图1所示;

120.从费托合成石脑油中分离1-辛烯的方法包括以下步骤:

121.(1)将费托合成轻质石脑油(馏程为40-200℃)在油洗塔中进行油洗,得到费托合成油洗石脑油;其中,油洗的过程包括:将费油合成轻质石脑油先进行低温高压吸收(温度为-20℃,压力为5.2mpa),再进行高温低压解吸(温度为85℃,压力为1.3mpa);

122.其中,以费托合成油洗石脑油的总重量为基准,1-辛烯含量为19.4wt%;c7-正构烯烃含量为30.4wt%;c9

正构烯烃含量为17.5wt%;正辛烷含量为5.9wt%;c7-正构烷烃含量为12.9wt%;c9

正构烷烃含量为4.5wt%;内烯含量为1.2wt%;含氧化合物含量为2.7wt%;

123.将上述费托合成油洗石脑油在脱c7塔中进行第一馏分切割,塔顶得到c7-馏分,塔底得到c8

馏分,其中,脱c7塔的理论塔板数为30块,塔釜温度为125℃,操作压力为0.15mpa,回流比为20:1;

124.(2)将上述c8

馏分在脱c9塔中进行第二馏分切割,塔顶得到c8馏分,塔底得到c9

馏分,其中,脱c9塔的理论塔板数为30块,塔釜温度为145℃,操作压力为0.15mpa,回流比为20:1;

125.其中,以上述c8馏分的总重量为基准,1-辛烯含量为90wt%;含氧化合物含量为

5wt%;正辛烷含量为4wt%;

126.(3)将甲醇和上述c8馏分以15:1的体积比在萃取塔中进行萃取分离,塔顶得到萃余物,塔底得到萃取物,其中,萃取塔的理论塔板数为20块,操作温度为35℃;

127.其中,萃余物中甲醇含量为60ppm,含氧化合物含量为0.09wt%;

128.将上述萃取物在再生塔中进行分馏,塔顶得到富萃取剂,塔底得到含氧化合物,并将富萃取剂作为循环萃取剂返回并混入萃取剂中;再生塔的理论塔板数为50块,回流比为2.3,塔釜温度为125℃;

129.(4)将上述萃余物和脱盐水以1:10的体积比在水洗塔中进行水洗,塔顶得到水洗后c8馏分;水洗塔的理论塔板数为50块;

130.水洗后c8馏分中甲醇含量为10ppm;

131.(5)将上述水洗后c8馏分与3a分子筛在吸附塔中进行吸附,塔顶得到吸附后c8馏分;3a分子筛的容量为12g水/100g吸附剂;

132.(6)将上述吸附后c8馏分在精馏塔中进行精馏分离,塔顶得到1-辛烯s1,塔底得到正辛烷;精馏塔中理论塔板数为90块,回流比为13,温度为121℃。

133.其中,1-辛烯s1的纯度为99.9%。

134.实施例2-8

135.按照实施例1提供的装置;

136.按照实施例1提供的方法,不同的是,步骤(3)中,上述c8馏分和甲醇的体积比不同,具体体积比参数见表1,分别得到萃余物,其余步骤相同,得到1-辛烯s2-s8。

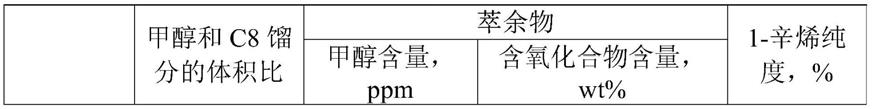

137.表1

[0138][0139][0140]

实施例9

[0141]

按照实施例1提供的装置;

[0142]

按照实施例1的方法,不同的是,步骤(3)中,将甲醇替换为乙醇,得到萃余物,其中,萃余物中乙醇含量为70ppm,含氧化合物含量为0.11wt%,其余条件相同,得到1-辛烯s9。

[0143]

其中,1-辛烯s9的纯度为99.84%。

[0144]

实施例10

[0145]

按照实施例1提供的装置;

[0146]

按照实施例1的方法,不同的是,步骤(1)中,所述费托合成轻质石脑油不进行油洗,直接进行第一馏分切割,其余条件相同,得到1-辛烯s10。

[0147]

其中,1-辛烯s10的纯度为99.4%。

[0148]

对比例1

[0149]

按照cn102452886a提供的方法,将实施例1步骤(1)得到的费托合成油洗石脑油进行处理,得到1-辛烯d1。

[0150]

其中,1-辛烯d1的纯度为89.9%。

[0151]

采用本发明提供的方法制得的1-辛烯具有较高的纯度,尤其是通过调整萃取剂与c8馏分的体积比,以及萃取剂的种类,能够进一步提高1-辛烯的纯度。

[0152]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。