1.本发明涉及苯甲醛提纯技术领域,尤其涉及一种用复合填料柱降低苯甲醛中酸值的方法,更具体涉及一种用复合填料柱高效降低苯甲醛中微量酸值的方法。

背景技术:

2.苯甲醛是一种芳香醛类有机化合物,分子式为c7h6o,俗称苦杏仁油,又称为安息香醛;为无色液体,具有苦杏仁、樱桃以及坚果香。苯甲醛广泛存在于植物界中,特别是在蔷薇科植物中,主要以苷的形式存在于植物的茎皮、叶或种子中,例如苦杏仁中的苦杏仁苷。苯甲醛是一种重要的有机化工原料,主要用作生产月桂醛、月桂酸、苯乙醛以及苯甲酸苄酯的原料;也是染料、香料及药品的重要中间物质。苯甲醛在香料领域的应用技术越来越成熟,应用范围也比较广泛,可作用食用香料、酒香香精,也可作为特殊的头香香料,微量用于花香配方,如紫丁香、白兰、茉莉、梅花香等,香皂中亦可用之。

3.苯甲醛作为常用的化工原料之一,在生产过程中经过一系列化学反应后,苯甲醛通常会含有一些杂质或其他产物的混合物,因此在生产中需要对苯甲醛进行减压精馏工艺以提纯和分离。经过提纯、分离后的甲苯醛的纯度大大提高,但是在减压精馏过程中系统中渗入的少量空气或者是苯甲醛长时间高温下与填料发生歧化反应,导致即使经过碱洗、水洗等过程后,精馏出来的苯甲醛往往酸值仍偏高,达不到高端产品的品质要求,限制了苯甲醛在高端产品中的应用,如在香料、香水中的应用等。由于苯甲醛较不稳定,极易被氧化为苯甲酸,导致酸值偏高的工业苯甲醛在向高品质苯甲醛精制纯化过程中存在较多的限制和困难。

4.目前,在苯甲醛用作高端产品香料时,针对苯甲醛在精馏工艺后仍存在酸值偏高的情况,通常采用碱性水溶液洗涤除去酸性物质,再进行多次水洗除碱和盐,然后进行加热减压脱水的处理。此种方法成本较高,会产生大量的工艺有机废水,且操作复杂,在一系列碱洗、水洗操作过程中苯甲醛容易再次被氧化形成苯甲酸,导致产品酸值仍不达标;亦或者采取二次甚至多次精馏工艺对苯甲醛提纯,即便如此,精馏出的苯甲醛由于高温停留时间较长等原因,产品中往往仍有少量过氧化或歧化产品,导致酸值偏高,产品有异味;两种常用的除酸值方法均会导致产品的成本和消耗上升,产生碱洗或精馏废物,环保压力大。

5.有鉴于此,有必要设计一种改进的用复合填料柱高效降低苯甲醛中酸值的方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种用复合填料柱降低苯甲醛中酸值的方法,通过采用复合填料柱去除苯甲醛中的酸性物质和杂质,使其酸值达到高端产品应用的要求;且该方法在常温下进行,工艺简单易实现,复合填料柱可循环使用、成本低,无污染物产生,具有绿色环保的优点。

7.为实现上述发明目的,本发明提供了一种用复合填料柱降低苯甲醛中酸值的方

法,将苯甲醛从密封的复合填料柱上方输入,依次经所述复合填料柱的缓冲层均匀分散、碱性氧化物层除去其中的酸性物质、离子吸附层吸附所述苯甲醛除酸过程中产生和原料含有的离子杂质,最后经活性炭粉吸附层吸附除杂后,从所述复合填料柱底部出口流出,得到酸值降低且水分合格的苯甲醛。

8.作为本发明的进一步改进,所述碱性氧化物层包含γ-al2o3、轻质氧化镁、氧化锌和氧化钙中的一种或多种。

9.作为本发明的进一步改进,所述离子吸附层为无机吸附剂。

10.作为本发明的进一步改进,所述缓冲层包含颗粒活性炭、高岭土、玻璃砂和石英的一种或多种,用于均匀分散所述苯甲醛,减少冲击,避免碱性氧化物粉末悬浮和向上层外溢。

11.作为本发明的进一步改进,所述碱性氧化物层还设有玻璃砂或石英砂,用于分散碱性氧化物,减少料层阻力。

12.作为本发明的进一步改进,所述无机吸附剂包含白炭黑、活性白土和中性硅胶的一种或多种。

13.作为本发明的进一步改进,所述复合填料柱的各层之间均设置渗透膜,以供所述苯甲醛的流动相通过,并阻隔各料层的物料反混。

14.作为本发明的进一步改进,所述复合填料柱设置于所述苯甲醛的精馏工艺的产品罐后,与所述精馏工艺形成密封系统,对所述苯甲醛产品进一步降酸值并除杂。

15.作为本发明的进一步改进,所述复合填料柱底部出口设有取样口,可将经过复合填料柱后酸值仍不合格的苯甲醛经输料泵再次从上方进料口转入所述复合填料柱中,循环过柱除酸直至所述苯甲醛产品取样酸值合格。

16.作为本发明的进一步改进,所述复合填料柱按每小时45~60kg处理量设计时,填料柱总长900~1100mm,直径为300mm~500mm,所述缓冲层的厚度为100~300mm,所述碱性氧化物层的厚度为30~300mm;所述离子吸附层的厚度为20~200mm;所述活性炭粉吸附层的厚度为20~200mm。

17.本发明的有益效果是:

18.1、本发明提供的用复合填料柱降低苯甲醛中酸值的方法,将苯甲醛从密封的复合填料柱上方输入,依次经复合填料柱的缓冲层均匀分散、碱性氧化物层除去其中的酸性物质、离子吸附层吸附苯甲醛除酸过程中产生和原料可能含有的离子杂质,最后经活性炭粉吸附层吸附除杂后,从复合填料柱底部出口流出。该方法的复合填料柱各层之间实现功能上的相辅相成,得到的苯甲醛产品酸值可达到高端产品应用的要求;且该方法在常温下进行,减少能耗,工艺简单易实现,复合填料柱可循环使用、成本低且不会造成原料浪费,无污染物产生,具有绿色环保的优点。

19.2、本发明的复合填料柱的碱性氧化物层包含玻璃砂、石英砂,用于分散粒径较小的碱性氧化物固体,以减少料层阻力,使得苯甲醛流动相可以顺利通过。离子吸附层采用无机吸附剂白炭黑、活性白土或中性硅胶,中性硅胶表面的硅羟基能使苯甲醛除酸后产生的金属离子杂质在其表面以反应的形式发生络合吸附,另外硅羟基上的氢可以游离出来,使其带一定的负电荷,增强了表面对金属离子的吸附能力。白炭黑和活性白土利用其较好的吸附各种微量杂质的特性,进一步确保苯甲醛产品的品质优秀。

20.3、本发明提供的用复合填料柱降低苯甲醛中酸值的方法,复合填料柱可设置于苯甲醛的精馏工艺的产品罐后,与精馏工艺形成密封系统,对精馏后未达到高端产品应用要求的苯甲醛,进一步降低其酸值并除杂,直至使其酸值达到应用要求;密封系统的形成避免了氧气的进入使苯甲醛被氧化,导致除酸效果不好。另外,复合填料柱可循环多次使用,降低生产成本,产生更高的经济效益;复合填料柱经长期使用处理饱和后,填料作固废处理。与上述传统碱洗水洗或者精馏除酸值的方法相比,复合填料柱除酸方案对单位苯甲醛产品的酸值处理效率极高,处理单吨苯甲醛产品固废产生比例极低,优势十分明显,值得在更多产品系列推广。

附图说明

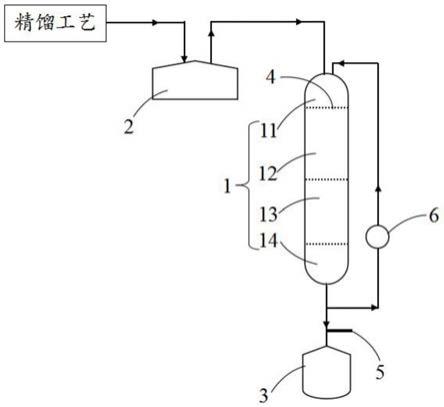

21.图1为本发明用复合填料柱降低苯甲醛中酸值的方法的工艺简图。

22.图2为本发明实施例1采用ab复合填料柱降低苯甲醛中酸值的方法的工艺简图。

23.附图标记

24.1-复合填料柱;11-缓冲层;12-碱性氧化物层;13-离子吸附层;14-活性炭粉吸附层;2-精馏产品罐;3-成品储存罐;4-渗透膜;5-取样口;6-输料泵。

具体实施方式

25.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

26.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

27.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

28.本发明提供的用复合填料柱降低苯甲醛中酸值的方法,采用复合填料柱1,有效降低苯甲醛中的杂质和酸值,确保产品的品质合格。请参阅图1所示,复合填料柱1由上至下依次包括缓冲层11、碱性氧化物层12、离子吸附层13以及活性炭粉吸附层14。具体原理如下:

29.将苯甲醛从密封的复合填料柱1上方输入,依次经复合填料柱1的缓冲层11均匀分散、碱性氧化物层12除去其中的酸性物质、离子吸附层13吸附苯甲醛除酸过程中和原料可能含有的离子杂质,最后经活性炭粉吸附层14吸附除杂后,从复合填料柱1底部出口流出,得到酸值降低且水分合格的苯甲醛。

30.具体地,碱性氧化物层12包含γ-al2o3、轻质氧化镁、氧化锌、氧化钙中的一种或多种;还包含玻璃砂或石英砂,玻璃砂和石英砂均分散于复合填料柱的碱性氧化物中,用于分散碱性氧化物,减少料层阻力,使苯甲醛能够流过。离子吸附层13为无机吸附剂白炭黑、活性白土或中性硅胶,中性硅胶表面的硅羟基能使苯甲醛除酸后产生的金属离子杂质在其表面以反应的形式发生络合吸附,另外硅羟基上的氢可以游离出来,使其带一定的负电荷,增强了表面对金属离子的吸附能力。缓冲层11包含颗粒活性炭、玻璃砂和石英的一种或多种,

用于均匀分散苯甲醛,减少苯甲醛进入时对复合填料柱的冲击。

31.特别地,复合填料柱1的各层之间均设置渗透膜4,以供苯甲醛的流动相通过,并阻隔各料层的原料;避免苯甲醛在流动过程中带动各料层的固体颗粒发生大面积移动,而失去复合填料柱1各料层的特定作用。另外,复合填料柱1底部出口设有取样口,将经过复合填料柱后酸值仍不合格的苯甲醛经输料泵6再次从上方转入复合填料柱1中,循环过柱除酸直至苯甲醛产品的酸值合格。

32.复合填料柱1设置于苯甲醛的精馏工艺的精馏产品罐2后,与精馏工艺形成密封系统,对精馏后未达到高端产品品质要求的苯甲醛,进一步降低其酸值并除杂,直至使其酸值和纯度达到应用要求;且复合填料柱可循环多次使用,降低生产成本,产生更高的经济效益;复合填料柱经长期使用处理饱和后,填料作固废处理。与传统碱洗水洗或者精馏除酸值的方法相比,复合填料柱除酸方案对单位苯甲醛产品的酸值处理效率极高,处理单吨苯甲醛产品固废产生比例极低,优势十分明显,值得在更多产品系列推广。

33.在一个具体的实施例中,在苯甲醛的精馏工艺精馏产品罐2后设置两个及以上的复合填料柱1,提高工作效率,且在复合填料柱1除酸效果变差时,便于及时更换,以保证苯甲醛的正常产出作业。

34.在一个具体的实施例中,复合填料柱1设置循环装置,当苯甲醛在经过复合填料柱1之后还未达到高端产品的品质要求时,可重新循环进入复合填料柱1,直至苯甲醛产品达到要求。

35.在一个具体的实施例中,复合填料柱按每小时45~60kg处理量设计时,填料柱总长900~1100mm,直径为300mm~500mm,缓冲层的厚度为100~300mm,碱性氧化物层的厚度为30~300mm;离子吸附层的厚度为20~200mm;活性炭粉吸附层的厚度为20~200mm。

36.实施例1

37.请参阅图2所示,本实施例提供了一种用复合填料柱降低苯甲醛中酸值的方法,采用ab柱同时高效处理的方式,将精馏工艺的精馏产品罐2中的苯甲醛从密封的复合填料柱1上方输入,依次经复合填料柱的缓冲层11均匀分散、碱性氧化物层12除去其中的酸性物质、离子吸附层13吸附苯甲醛除酸过程中产生和原料可能含有的离子杂质,最后经活性炭粉吸附层14吸附除杂后,从复合填料柱1底部出口流出,到达复合填料柱1下方的成品储存罐3中。

38.设计每小时处理50kg苯甲醛的复合填料柱1,复合填料柱1直径为400mm,控制苯甲醛流速,确保苯甲醛与各层填料充分接触和作用。其中,缓冲层11为颗粒活性炭层,厚度为300mm,碱性氧化物层12为γ-al2o3、轻质氧化镁和氧化钙的混合物,质量占比为30%,15%,15%,均匀分布在碱性氧化物之间的石英砂和玻璃砂分别质量占比为30%和10%,厚度为300mm;离子吸附层13为白炭黑层,厚度为200mm,活性炭粉吸附层14的活性炭粉粒径为50~100目,厚度为200mm。

39.测试进入复合填料柱1前的精馏产品罐2中苯甲醛的酸值,进入复合填料柱1前的1吨苯甲醛的含量为99.81%(gc),酸值为0.4。然后将1吨苯甲醛经复合填料柱1后流入成品储存罐3中的苯甲醛进行酸值的检测,测得产品的含量为99.91%(gc)酸值为0.1,从两者的测试结果可以看出苯甲醛的酸值在经过复合填料柱的处理后明显降低,其酸值达到高端产品对苯甲醛酸值的要求,色谱含量略有提升。

40.苯甲醛产品质量标准:酸值《1;苯甲醛酸值测量方法如下:

[0041][0042]

式中:v—试剂耗标准溶液的体积,ml

[0043]

c—标准溶液浓度,mol/l

[0044]

m—样品称量,g

[0045]

0.1061—与1.0ml naoh标准滴定溶液(c

naoh

=1.000mol/l)相当以克表示的苯甲醛的质量。

[0046]

实施例2

[0047]

本实施例提供了一种用复合填料柱降低苯甲醛中酸值的方法,与实施例1相比,其复合填料柱1中碱性氧化物层12填料物质和组分变化为γ-al2o3、轻质氧化镁、氧化锌和氧化钙的混合物,质量占比分别为20%,20%,15%,15%,均匀分布在碱性氧化物之间的石英砂和玻璃砂分别质量占比为20%和10%,其余与实施例大致相同,在此不再赘述。

[0048]

测试进入复合填料柱1前的精馏产品罐2中1吨苯甲醛的含量为99.87%,酸值为2;然后将经复合填料柱1后流入成品储存罐3中的苯甲醛进行酸值和纯度的检测,测得产品的含量为99.96%,酸值为0.5。

[0049]

对比例1

[0050]

对比例1提供了一种用复合填料柱降低苯甲醛中酸值的方法,与实施例1相比,其复合填料柱1不设置离子吸附层13,其余与实施例大致相同,在此不再赘述。

[0051]

测试进入复合填料柱1前的精馏产品罐2中苯甲醛的含量为99.75%,酸值为0.5;然后将经复合填料柱1后流入成品储存罐3中的苯甲醛进行酸值和纯度的检测,测得产品的含量为99.81%,酸值为0.3。与实施例相比,复合填料柱1中不含离子吸附层13时,其对苯甲醛酸值的处理效果仍然较好,但是样品透明度略差,轻微浑浊,可能是其中有少量没有被活性炭粉吸附层13吸附的离子或杂质。

[0052]

对比例2

[0053]

对比例2提供了一种用复合填料柱降低苯甲醛中酸值的方法,与实施例1相比,其复合填料柱1不设置活性炭粉吸附层14,其余与实施例大致相同,在此不再赘述。

[0054]

测试进入复合填料柱1前的精馏产品罐2中苯甲醛的含量为99.61%,酸值为3。然后将经复合填料柱1后流入成品储存罐3中的苯甲醛进行酸值和纯度的检测,测得产品的含量为99.78%,酸值为0.8,但是产品略带颜色,色号为15号(铂钴色号)。与实施例相比,复合填料柱1中不含活性炭粉吸附层14时,其对苯甲醛酸值的处理效果仍然较好,但其中的极少量杂质和色素没有有效处理,导致产品的色号轻微上升,影响产品的最终品质。

[0055]

综上所述,本发明提供了一种用复合填料柱降低苯甲醛中酸值的方法,该方法是将苯甲醛从密封的复合填料柱上方输入,依次经复合填料柱的缓冲层均匀分散、碱性氧化物层除去其中的酸性物质、离子吸附层吸附苯甲醛除酸过程中和原料可能含有的离子杂质,最后经活性炭粉吸附层吸附除杂后,从复合填料柱底部出口流出,得到酸值降低且无杂质的苯甲醛。复合填料柱可设置于苯甲醛精馏工艺的精馏产品罐后,与精馏工艺形成密封系统,对精馏后未达到高端产品应用要求的苯甲醛,进一步降低其酸值并除杂,可多次循环直至使其酸值达到应用要求;且复合填料柱可多次使用,降低了生产成本,产生了更高的经

济效益。该方法的复合填料柱各层之间实现功能上的相辅相成,得到的苯甲醛产品酸值可达到高端产品应用的要求;且该方法在常温下进行,减少能耗,工艺简单易实现,复合填料柱可循环使用、成本低且不会造成原料浪费,无污染物产生,具有绿色环保的优点。复合填料柱经长期使用处理饱和后,填料作固废处理。与传统碱洗水洗或者精馏除酸值的方法相比,复合填料柱除酸方案对单位苯甲醛产品的酸值处理效率极高,处理单吨苯甲醛产品固废产生比例极低,优势十分明显。

[0056]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。