1.本发明涉及金属材料表面处理技术,具体是一种在铝铜合金工件的表面构建超疏水改性层的方法。

背景技术:

2.铝铜合金具有力学性能高、切削加工性能好、耐热性能优良等特点,被广泛应用于航空航天结构件、焊条焊料、机械加工品、发动机活塞机轮等。但是,铝铜合金表面的抗腐蚀性能不高,这在很大程度上限制了铝铜合金的产业扩展应用。为了改善并提高铝铜合金表面的抗腐蚀性能,业内通常做法是在铝铜合金表面构建出超疏水改性层,通过构建出的超疏水改性层不仅可以提高铝铜合金表面的抗腐蚀性能,而且还可以提高铝铜合金表面的抗污染性能及防结冰性能,有利于扩大铝铜合金的产业扩展应用范围。

3.目前,在铝铜合金表面构建超疏水改性层,通常是以naoh溶液化学刻蚀与硬脂酸/月桂酸化学修饰相结合的技术措施实现的,该技术措施也是目前在铝合金表面构建超疏水改性层的主要技术措施之一。然而,铝铜合金中的铜含量相对较高,以naoh溶液化学刻蚀铝铜合金时会存在以下技术问题:铝铜合金中的铜元素在naoh溶液中容易与naoh溶液中的氧气发生反应,即cual3 o2 naoh h2o

→

na2cuo2 al(oh)3。如此,铝铜合金表层中的cual3、cu2al8等金属间化合物容易被完全刻蚀掉,从而导致在铝铜合金表面所构建的超疏水改性层中的金属间化合物含量极低,超疏水改性层的硬度偏低,抗磨损性能差,使用寿命短。

技术实现要素:

4.本发明的技术目的在于:针对上述铝铜合金特殊性及现有技术的不足,提供一种能够在铝铜合金表面构建出抗磨损性能好、使用寿命长的超疏水改性层的方法。

5.本发明的技术目的通过下述技术方案实现,一种在铝铜合金表面构建超疏水改性层的方法,所述方法包括下列工艺步骤:步骤1. 将铝铜合金工件表面以砂纸进行打磨处理,去除表面氧化物膜层;冲洗干净;步骤2. 将铝铜合金工件浸入以naoh、还原性糖和水配制而成的刻蚀溶液中,进行化学刻蚀处理;冲洗干净;步骤3. 将铝铜合金工件浸入以乙醇和低表面能物质配制而成的乙醇溶液中,进行表面修饰处理;冲洗干净;干燥处理,获得表面具有超疏水改性层的铝铜合金工件。

6.作为优选方案之一,步骤1中所述打磨处理分为如下两步工艺步骤:第

①

步骤. 采用800#砂纸对铝铜合金工件表面进行打磨处理;第

②

步骤. 采用1200#砂纸对步骤

①

的铝铜合金工件表面进行打磨处理。

7.作为优选方案之一,步骤2中所述刻蚀溶液的组成原料按如下百分比含量计算:naoh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.0%、还原性糖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.0%、水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

96.0%。

8.作为优选方案之一,所述刻蚀溶液中的还原性糖为葡萄糖、果糖和/或麦芽糖。

9.作为优选方案之一,步骤2中所述化学刻蚀处理为室温环境下浸泡处理80~150min。

10.作为优选方案之一,步骤3中所述乙醇溶液的组成原料按如下百分比含量计算:乙醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

95.0~99.0%、低表面能物质

ꢀꢀꢀꢀꢀꢀ

1.0~5.0%。

11.作为优选方案之一,所述乙醇溶液中的低表面能物质为硬脂酸、全氟辛基三氯硅烷、全氟辛基三甲氧基硅烷或月桂酸。

12.作为优选方案之一,步骤3中所述表面修饰处理为室温环境下浸泡处理220~380min。

13.作为优选方案之一,所述铝铜合金中的铜含量为4.0~8.0%。

14.本发明的有益技术效果是:上述技术措施以naoh、还原性糖和水配制而成的溶液作为铝铜合金化学刻蚀的刻蚀溶液,其不仅成本低,而且还原性糖能够使刻蚀溶液的还原性能稳定保持,从而有效抑制铝铜合金中的金属间化合物cual3、cu2al8等在碱性刻蚀溶液中被氧气分子氧化腐蚀,确保金属间化合物能够可靠地保留在铝铜合金表层,在铝铜合金表面制得的超疏水改性层中含有大量的金属间化合物,超疏水改性层的硬度高,抗磨损性能被显著提高,能够大幅度的提高铝铜合金表面所构建的超疏水改性层的使用寿命,有利于扩大铝铜合金的产业扩展应用范围。此外,上述技术措施通过对铝铜合金中的金属间化合物cual3、cu2al8等在碱性刻蚀溶液中被氧气分子氧化腐蚀的有效抑制,有效避免了大量含铜化合物落入刻蚀溶液中而带来的回收技术难题。

附图说明

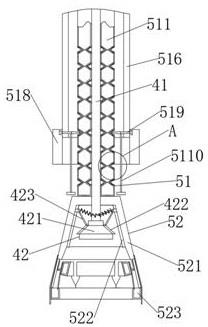

15.图1为铝铜合金工件经本发明化学刻蚀处理之后的表面结构示意图。

16.图2为铝铜合金工件经本发明超疏水改性处理之后的sem图。

17.图3为本发明的实施例1获得的铝铜合金工件的表面水滴图。

18.图4为本发明的实施例1获得的铝铜合金工件的静态接触角图。

具体实施方式

19.本发明涉及金属材料表面处理技术,具体是一种在铝铜合金工件的表面构建超疏水改性层的方法,下面以多个实施例对本发明的主体技术内容进行详细说明。

20.实施例1在本实施例中,本发明以2a12铝铜合金作为被加工的工件,2a12铝铜合金中的铜含量约为4.8%。

21.在2a12铝铜合金表面构建超疏水改性层的方法包括下列工艺步骤:步骤1. 将工件表面以砂纸按如下两步工艺进行打磨处理:

第

①

步骤. 采用800#砂纸对工件表面进行打磨处理;第

②

步骤. 采用1200#砂纸对步骤

①

的工件表面进行打磨处理;通过两次打磨处理,去除工件表面的氧化物膜层;接着将工件表面采用去离子水冲洗干净;步骤2. 将步骤1所得工件浸入刻蚀溶液中进行化学刻蚀处理;该刻蚀溶液的组成原料按如下百分比含量计算:naoh 1.0%、葡萄糖3.0%、水96.0%。

22.化学刻蚀处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约120min;将工件从刻蚀溶液中取出,采用去离子水将工件冲洗干净(获得的工件表层结构如图1所示);步骤3. 将步骤2所得工件浸入乙醇溶液中进行表面修饰处理;该乙醇溶液的的组成原料按如下百分比含量计算:乙醇95.0%、全氟辛基三氯硅烷5.0%。

23.表面修饰处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约360min;将工件从乙醇溶液中取出,采用无水乙醇将工件冲洗干净;将冲洗干净的工件放入干燥箱内,以约80℃的环境温度干燥处理约20min,获得表面具有超疏水改性层(如图2所示)的铝铜合金工件。

24.参见图3所示,其铝铜合金工件表面的水滴为球状水滴。

25.参见图4所示,采用接触角测量仪,对上述表面构建有超疏水改性层的铝铜合金工件表面进行静态接触角测试,水滴在工件超疏水改性层上的静态接触角为165

°

,表明工件表面经过超疏水改性之后,其超疏水性能优良。

26.采用线性耐磨实验测量工件的机械稳定性能,首先在2cm

×

2cm的超疏水表面施加3.0kpa的压力,并将工件以5cm/s的速度在800#砂纸上滑动100cm,水滴在工件超疏水改性层上的静态接触角为159

°

,表明工件表面的超疏水改性层具有较好的耐磨损性能。

27.采用3.5%nacl水溶液测试工件的化学稳定性,将工件放置在含量为3.5%的nacl水溶液,静置7天,水滴在工件超疏水改性层上的静态接触角为157

°

,表明工件表面的超疏水改性层具有优良的化学稳定性。

28.实施例2在本实施例中,本发明以2a12铝铜合金作为被加工的工件,2a12铝铜合金中的铜含量约为4.8%。

29.在2a12铝铜合金表面构建超疏水改性层的方法包括下列工艺步骤:步骤1. 将工件表面以砂纸按如下两步工艺进行打磨处理:第

①

步骤. 采用800#砂纸对工件表面进行打磨处理;第

②

步骤. 采用1200#砂纸对步骤

①

的工件表面进行打磨处理;通过两次打磨处理,去除工件表面的氧化物膜层;接着将工件表面采用去离子水冲洗干净;步骤2. 将步骤1所得工件浸入刻蚀溶液中进行化学刻蚀处理;

该刻蚀溶液的组成原料按如下百分比含量计算:naoh 1.0%、葡萄糖2.0%、麦芽糖1.0%、水96.0%。

30.化学刻蚀处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约180min;将工件从刻蚀溶液中取出,采用去离子水将工件冲洗干净;步骤3. 将步骤2所得工件浸入乙醇溶液中进行表面修饰处理;该乙醇溶液的的组成原料按如下百分比含量计算:乙醇98.0%、硬脂酸2.0%。

31.表面修饰处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约360min;将工件从乙醇溶液中取出,采用无水乙醇将工件冲洗干净;将冲洗干净的工件放入干燥箱内,以约80℃的环境温度干燥处理约20min,获得表面具有超疏水改性层的铝铜合金工件。

32.采用接触角测量仪,对上述表面构建有超疏水改性层的铝铜合金工件表面进行静态接触角测试,水滴在工件超疏水改性层上的静态接触角为165

°

,表明工件表面经过超疏水改性之后,其超疏水性能优良。

33.采用线性耐磨实验测量工件的机械稳定性能,首先在2cm

×

2cm的超疏水表面施加3.0kpa的压力,并将工件以5cm/s的速度在800#砂纸上滑动100cm,水滴在工件超疏水改性层上的静态接触角为161

°

,表明工件表面的超疏水改性层具有较好的耐磨损性能。

34.采用3.5%nacl水溶液测试工件的化学稳定性,将工件放置在含量为3.5%的nacl水溶液,静置7天,水滴在工件超疏水改性层上的静态接触角为159

°

,表明工件表面的超疏水改性层具有优良的化学稳定性。

35.实施例3在本实施例中,本发明以zl203铝铜合金作为被加工的工件,zl203铝铜合金中的铜含量约为4.9%。

36.在zl203铝铜合金表面构建超疏水改性层的方法包括下列工艺步骤:步骤1. 将工件表面以砂纸按如下两步工艺进行打磨处理:第

①

步骤. 采用800#砂纸对工件表面进行打磨处理;第

②

步骤. 采用1200#砂纸对步骤

①

的工件表面进行打磨处理;通过两次打磨处理,去除工件表面的氧化物膜层;接着将工件表面采用去离子水冲洗干净;步骤2. 将步骤1所得工件浸入刻蚀溶液中进行化学刻蚀处理;该刻蚀溶液的组成原料按如下百分比含量计算:naoh 1.0%、麦芽糖3.0%、水96.0%。

37.化学刻蚀处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约120min;将工件从刻蚀溶液中取出,采用去离子水将工件冲洗干净;步骤3. 将步骤2所得工件浸入乙醇溶液中进行表面修饰处理;该乙醇溶液的的组成原料按如下百分比含量计算:乙醇99.0%、月桂酸1.0%。

38.表面修饰处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约

360min;将工件从乙醇溶液中取出,采用无水乙醇将工件冲洗干净;将冲洗干净的工件放入干燥箱内,以约80℃的环境温度干燥处理约20min,获得表面具有超疏水改性层的铝铜合金工件。

39.采用接触角测量仪,对上述表面构建有超疏水改性层的铝铜合金工件表面进行静态接触角测试,水滴在工件超疏水改性层上的静态接触角为161

°

,表明工件表面经过超疏水改性之后,其超疏水性能优良。

40.采用线性耐磨实验测量工件的机械稳定性能,首先在2cm

×

2cm的超疏水表面施加3.0kpa的压力,并将工件以5cm/s的速度在800#砂纸上滑动100cm,水滴在工件超疏水改性层上的静态接触角为157

°

,表明工件表面的超疏水改性层具有较好的耐磨损性能。

41.采用3.5%nacl水溶液测试工件的化学稳定性,将工件放置在含量为3.5%的nacl水溶液,静置7天,水滴在工件超疏水改性层上的静态接触角为156

°

,表明工件表面的超疏水改性层具有优良的化学稳定性。

42.实施例4在本实施例中,本发明以zl203铝铜合金作为被加工的工件,zl203铝铜合金中的铜含量约为4.9%。

43.在zl203铝铜合金表面构建超疏水改性层的方法包括下列工艺步骤:步骤1. 将工件表面以砂纸按如下两步工艺进行打磨处理:第

①

步骤. 采用800#砂纸对工件表面进行打磨处理;第

②

步骤. 采用1200#砂纸对步骤

①

的工件表面进行打磨处理;通过两次打磨处理,去除工件表面的氧化物膜层;接着将工件表面采用去离子水冲洗干净;步骤2. 将步骤1所得工件浸入刻蚀溶液中进行化学刻蚀处理;该刻蚀溶液的组成原料按如下百分比含量计算:naoh 1.0%、果糖3.0%、水96.0%。

44.化学刻蚀处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约120min;将工件从刻蚀溶液中取出,采用去离子水将工件冲洗干净;步骤3. 将步骤2所得工件浸入乙醇溶液中进行表面修饰处理;该乙醇溶液的的组成原料按如下百分比含量计算:乙醇97.0%、全氟辛基三甲氧基硅烷3.0%。

45.表面修饰处理的工艺条件是,保持室温环境(即在25~30℃范围内),浸泡处理约360min;将工件从乙醇溶液中取出,采用无水乙醇将工件冲洗干净;将冲洗干净的工件放入干燥箱内,以约80℃的环境温度干燥处理约20min,获得表面具有超疏水改性层的铝铜合金工件。

46.采用接触角测量仪,对上述表面构建有超疏水改性层的铝铜合金工件表面进行静态接触角测试,水滴在工件超疏水改性层上的静态接触角为163

°

,表明工件表面经过超疏水改性之后,其超疏水性能优良。

47.采用线性耐磨实验测量工件的机械稳定性能,首先在2cm

×

2cm的超疏水表面施加

3.0kpa的压力,并将工件以5cm/s的速度在800#砂纸上滑动100cm,水滴在工件超疏水改性层上的静态接触角为158

°

,表明工件表面的超疏水改性层具有较好的耐磨损性能。

48.采用3.5%nacl水溶液测试工件的化学稳定性,将工件放置在含量为3.5%的nacl水溶液,静置7天,水滴在工件超疏水改性层上的静态接触角为159

°

,表明工件表面的超疏水改性层具有优良的化学稳定性。

49.对比例首先,将2a12铝铜合金样品采用800#和1200#砂纸依次进行打磨处理;将其用去离子水冲洗干净;随后,将样品放置在naoh溶液中,该溶液中的naoh浓度约为1.0%;在室温(即在25~30℃范围内)环境下浸泡刻蚀约120min;然后,将样品放置在质量百分比浓度约为4.0%的盐酸溶液中浸泡处理10s,将样品表面残留的棕褐色na2cuo2溶解;采用去离子水冲洗干净;直接放入含有全氟辛基三氯硅烷的乙醇溶液中,在室温(即在25~30℃范围内)环境下浸泡约300min,乙醇溶液中的全氟辛基三氯硅烷质量百分比浓度约为5.0%;取出后用无水乙醇清洗;最后在约80℃干燥箱中干燥处理约20min,在样品表面获得超疏水改性层。

50.采用接触角测量仪,对样品表面进行静态接触角的测试,水滴在样品超疏水改性层上的静态接触角为162

°

,表明铝铜合金样品表面经过超疏水改性后,其超疏水性能优良。

51.采用线性耐磨实验测量样品的机械稳定性能,首先在2cm

×

2cm的超疏水样品表面施加3.0 kpa的压力,并将样品以5cm/s的速度在800#砂纸上滑动100cm,水滴在样品超疏水改性层上的静态接触角为144

°

,表明样品表面的超疏水改性层的耐磨损性能较差。

52.采用3.5%nacl水溶液测试样品的化学稳定性,将样品放置在含量为3.5%的nacl水溶液,静置7天,水滴在样品超疏水改性层上的静态接触角为146

°

,表明样品表面的超疏水改性层的化学稳定性较差。

53.以上各实施例仅用以说明本发明,而非对其限制。尽管参照上述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。