1.本发明涉及刀具加工技术领域,尤其涉及一种两自由度刀具伺服装置。

背景技术:

2.近年来,超精密切削加工技术不断发展并成功应用在了航空航天、光学等领域关键部件表面微纳结构的加工中。在诸多制造工艺中,基于金刚石刀具的快速刀具伺服加工工艺具有经济高效且适用于超精密加工等特点,被广泛认为是最具发展前景的高性能精密制造工艺之一。

3.专利号为cn102078967a的专利提及了一种椭圆振动切削装置,采用的是并联式的柔性铰链,并通过压电堆栈进行驱动,该并联式装置由于其各个运动轴之间呈直角分布,但是该专利容易产生运动耦合,控制起来很困难。专利号为cn102059575a的专利提及了一种两自由度快速刀具伺服,采用的是串联式的柔性铰链,但是在设计过程中,部件的质量较大,难以实现高频切削,参数调整的范围有限,对于可匹配加工的机床要求较高,不具有普遍性。另一方面,现有的非共振快速刀具伺服装置基本都是开环控制的,由于环境因素等影响,实际切削时的振动轨迹不可避免的会变形或失真。

4.因此,随着加工材料的多样化和加工过程的复杂化,金刚石刀具难以在切削过程中保持恒定的良好切削状态,所加工的微结构表面很容易出现局部区域的微结构缺陷。由于切削力中包含了丰富的切削状态信息,直接反映了金刚石工具与工件材料之间的相互作用,现有装置只能借助附加的力传感器模块来实现切削力的在线检测。这不仅增加了装置的复杂性,提升了加工过程中的不确定度,同时由刀具振动引起的惯性力等将不可避免地叠加在测量的力上,从而导致反映真实切削状态的切削力传感精度下降。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种两自由度刀具伺服装置,以解决现有技术中上述所提到的技术问题。

6.本发明的目的之一采用如下技术方案实现:一种两自由度刀具伺服装置,包括刀具、控制器和两个刀具平台,两个刀具平台在控制器的控制下共同作用在一个刀具上,所述刀具平台包括:非共振驱动、柔性铰链机构和位移检测装置,所述柔性铰链机构的后输出端连接非共振驱动,柔性铰链机构的前输出端连接刀具,所述位移检测机构用于检测柔性铰链机构前输出端和后输出端的振动位移距离并反馈给控制器,控制器实时调整非共振驱动的驱动力。

7.可选地,所述非共振驱动包括支撑架和压电堆栈,所述压电堆栈固定设在支撑架上。

8.可选地,所述的柔性铰链机构沿输出方向对称设置。

9.可选地,所述的柔性铰链机构包括两个直圆形柔性铰链。

10.可选地,两个刀具平台上的柔性铰链机构的输出方向互相垂直,所述刀具的切削

方向与柔性铰链机构的输出方向夹角呈45度。

11.可选地,所述刀具包括安装座和切削刀,所述安装座上设有互相垂直的两个直面,所述柔性铰链机构的前输出端连接,所述切削刀设在两个直面的中线延长线上。

12.可选地,所述的位移检测装置包括电容位移传感器和激光位移传感器,所述电容位移传感器与非共振驱动检测配合,所述激光位移传感器与柔性铰链机构的前输出端检测配合。

13.本发明还提供了两自由度刀具伺服装置的修正方法,其步骤包括:

14.s10:首先,通过相关柔性铰链的结构计算以及实验校准获得柔性铰链机构其中一个方向对应的输出刚度k

out

。

15.s20:在未切削时,非共振驱动的驱动力将导致柔性铰链机构前输出端产生振动位移为l1、后输出端为l2,l1与l2之间具有一定比例即为修正系数k0,k0与l1和l2之间的关系为:

16.s30:在切削加工过程中,通过位移检测装置检测得到柔性铰链机构前输出端产生振动位移为l3、后输出端为l4,控制器得到l3和l4数据,并计算得出刀具此时受到的力。

17.进一步地,在切削加工过程中,柔性铰链机构的前输出端和后输出端的比例系数发生变化,对于刀具的其中一侧来说,刀具受到的力f与振动位移之间的关系可由下式计算表达:f=k

out

·

(l3-k0·

l4)。

18.相比现有技术,本发明的有益效果在于:

19.在本发明中:通过位移检测机构得到柔性铰链机构前输出端和后输出端的位移数据后,控制器再控制非共振驱动改变驱动力从而修正刀具,整体结构简单,易于制造;

20.采取的是非共振的方式,由两个压电堆栈分别驱动独立的柔性铰链,两自由度振动参数可以由压电堆栈驱动信号来调整振动轨迹,且可对轨迹进行实时跟踪检测,避免振动轨迹变形或失真;

21.同时本装置无需力传感器的嵌入,避免了刀具振动引起的惯性力等因素导致反映切削力传感精度下降的问题。

附图说明

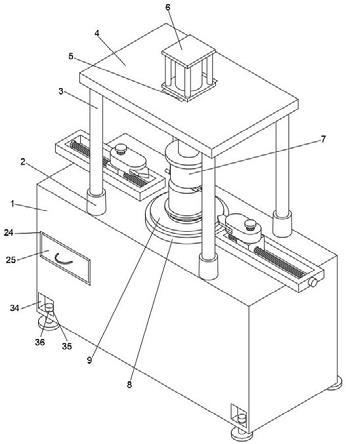

22.图1为本发明的整体结构示意图;

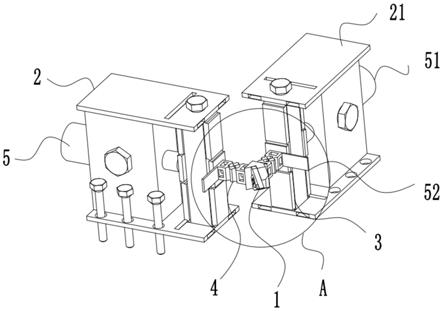

23.图2为图1中a处放大示意图;

24.图3为一些实施例中的侧视图;

25.图中:

26.1、刀具;11、安装座;12、切削刀;

27.2、刀具平台;21、支撑架

28.3、非共振驱动;31、压电堆栈;

29.4、柔性铰链机构;

30.5、位移检测装置;51、电容位移传感器;52、激光位移传感器。

具体实施方式

31.下面,结合附图1至附图3以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

32.本发明实施例提供了一种两自由度刀具伺服装置如图1、图2和图3所示,包括刀具1、控制器和两个刀具平台2,两个刀具平台2在控制器的控制下共同作用在一个刀具1上,刀具平台2包括:非共振驱动3、柔性铰链机构4和位移检测装置5,柔性铰链机构4的后输出端连接非共振驱动3,在本实施例中,非共振驱动3采用压电堆栈31,每个压电堆栈31通过螺栓固定在支撑架21内,支撑架21也通过螺栓固定设置,柔性铰链机构4的前输出端连接刀具1,柔性铰链机构4的后受到端收到压电堆栈31的驱动力驱动并产生位移,位移检测装置5用于检测柔性铰链机构4前输出端和后输出端的振动位移距离并反馈给控制器,控制器实时调整非共振驱动3的驱动力即压电堆栈31的电压。通过位移检测机构得到柔性铰链机构4前输出端和后输出端的位移数据后,控制器再控制非共振驱动3改变驱动力从而修正刀具1,整体结构简单,易于制造,并且该装置可进行实时检测,避免振动轨迹变形,同时本装置无需力传感器的嵌入,避免了刀具1振动引起的惯性力等因素导致反映切削力传感精度下降的问题

33.作为优化,两个刀具平台2上的柔性铰链机构4的输出方向互相垂直,为现有常用的x轴和y轴,刀具1的切削方向与柔性铰链机构4的输出方向夹角呈45度,具体的,刀具1包括安装座11和切削刀12,安装座11上设有互相垂直的两个直面,柔性铰链机构4的前输出端连接,切削刀12设在两个直面的中线延长线上,两侧的柔性铰链机构4对刀具1的施力更加具有统一性,否则增加控制器的计算难度。

34.优选的,如图2所示,柔性铰链机构4包括两个直圆形柔性铰链,两个直圆形柔性铰链沿输出方向对称设置,该设置可以保证刀具1在受到单轴上的柔性铰链机构4施力时,受力更加平衡。

35.作为具体描述,如图3所示,位移检测装置5包括电容位移传感器51和激光位移传感器52,电容位移传感器51与非共振驱动3检测配合,激光位移传感器52与柔性铰链机构4的前输出端检测配合,所述电容位移传感器51固定设在支撑架21上。

36.本发明还提供了两自由度刀具伺服装置的修正方法,其步骤包括:

37.s10:首先,通过相关柔性铰链机构4的结构计算以及实验校准获得柔性铰链机构4其中x轴方向或y轴方向对应的输出刚度,或

38.s20:在未切削时,非共振驱动3的驱动力将导致柔性铰链机构4前输出端产生振动位移为l1、后输出端为l2,l1与l2之间具有一定比例即为修正系数,与l1和l2之间的关系为:为:和k0均是在切削之前均可以得出的数值。

39.s30:在切削加工过程中,通过位移检测装置5检测得到柔性铰链机构4前输出端产生振动位移为l3、后输出端为l4,控制器得到l3和l4数据,并计算得出刀具1此时受到的力,可以通过控制器实时得到此时刀具1切削力,并通过受力情况实时调整修正刀具1椭圆运动。当非共振驱动3采用压电堆栈31时,压电堆栈31修正刀具1的过程以x轴的柔性铰链机构4为例,压电堆栈31产生驱动力驱动柔性铰链产生振动位移u

in

,通过各个柔性铰链机构4对

运动进行传递和转向,柔性铰链机构4的后输出端的运动位移为前输出端即刀具的1运动位移为压电堆栈31驱动电压信号和刀具1振动轨迹参数之间的对应关系为:

[0040][0041]

其中,a

x

和ay分别为两个方向上将输入电压转换为输出位移的比例系数,可通过实验标定获得;a1,a2为压电堆栈驱动31电压信号的幅值,ω为压电堆栈驱动31信号的频率,为压电堆栈31驱动信号的相位角。压电堆栈31的两个驱动信号之间存在一定的相位差,其相位差表示为对应在刀具1上产生的振动位移幅值分别为x和y,两个方向振动位移信号的相位差为α;通过上述公式即可得到控制对应振动位移时压电堆栈31的电压。

[0042]

作为进一步的描述,在切削加工过程中,柔性铰链机构4的前输出端和后输出端的比例系数发生变化,对于刀具1的其中一侧来说,刀具1受到的力f与振动位移之间的关系可由下式计算表达:f=k

out

·

(l3-k0·

l4)。当采用压电堆栈31时,此时刀具1受到x轴的力f的计算表达公式为:

[0043][0044]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。