1.本发明涉及垫圈生产技术领域,具体为一种设置转动机的高硬度垫圈压制成型工艺。

背景技术:

2.垫圈指垫在被连接件与螺母之间的零件,一般为扁平形的金属环,用来保护被连接件的表面不受螺母擦伤,分散螺母对被连接件的压力,垫圈分为:平垫圈-c级、大垫圈-a和c级、特大垫圈-c级、小垫圈-a级、平垫圈-a级、平垫圈-倒角型-a级、钢结构用高强度垫圈、球面垫圈、锥面垫圈、工字钢用方斜垫圈、槽钢用方斜垫圈、标准型弹簧垫圈、轻型弹簧垫圈、重型弹簧垫圈、内齿锁紧垫圈、内锯齿锁紧垫圈、外齿锁紧垫圈、外锯齿锁紧垫圈、单耳止动垫圈、双耳止动垫圈、外舌止动垫圈、圆螺母用止动垫圈,平垫圈一般用在连接件中一个是软质地的,一个是硬质地较脆的,其主要作用是增大接触面积,分散压力,防止把质地软的压坏。而弹簧垫圈的弹簧的基本作用是再螺母拧紧之后给螺母一个力,材料为65mn(弹簧钢)、热处理硬度为hrc44~51hrc,经表面氧化处理,弹簧垫圈在一般机械产品的承力和非承力结构中应用广泛,其特点是成本低廉、安装方便,适用于装拆频繁的部位,转动机是带动物品旋转的设备,转动机的转动件再与固定件之间进行相对转动过程中一般会采用垫圈填补间隙,确保整个转动机旋转的稳定性。

3.目前生产的垫圈硬度较低,只能适用于一些对垫圈硬度要求不高的环境中,而对于转动机这种,长期旋转工作磨损挤压,以及承载旋转一些重量较大的物品时,普通垫圈则不适用,不能实现通过对垫圈金属材料进行全面的热处理,再配合实用高硬度的复合垫圈一起使用,来提升垫圈的硬度,无法达到将金属材料自身硬度和复合垫圈结合使用,来使垫圈能够承载更大负荷的目的,大大缩小了垫圈的使用范围,从而给人们使用垫圈带来极大的不便。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种设置转动机的高硬度垫圈压制成型工艺,解决了现有生产的垫圈硬度较低,只能适用于一些对垫圈硬度要求不高的环境中,而对于转动机这种,长期旋转工作磨损挤压,以及承载旋转一些重量较大的物品时,普通垫圈则不适用,不能实现通过对垫圈金属材料进行全面的热处理,再配合实用高硬度的复合垫圈一起使用,来提升垫圈的硬度,无法达到将金属材料自身硬度和复合垫圈结合使用,来使垫圈能够承载更大负荷的目的,大大缩小了垫圈使用范围的问题。

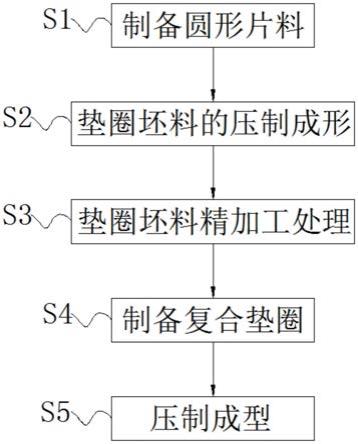

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种设置转动机的高硬度垫圈压制成型工艺,具体包括以下步骤:

8.s1、制备圆形片料:选择相应不锈钢片料,通过加工设备将片料加工成圆形片料,

然后通过车削设备经过车削粗加工使圆形片料加工成所需直径和厚度尺寸,在车削粗加工过程中,要使圆形片料的厚度留0.2-0.3mm的余量;

9.s2、垫圈坯料的压制成形:通过画线设备在步骤s1制得的圆形片料上划出预压制线,然后将画线完成后的圆形片料放置于冲压设备的工作台上,并通过夹具进行夹紧,再启动冲压设备,将冲压头对准预压制线进行冲压,从而制得垫圈坯料;

10.s3、垫圈坯料精加工处理:将步骤s2制得的垫圈坯料依次经过表面淬火处理、渗炭处理和渗氮处理,保证垫圈坯料的硬度为78-91hrc,再使用磨床进行精加工,将垫圈坯料加工至相应的尺寸要求,对加工好的垫圈坯料进行探伤测试;

11.s4、制备复合垫圈:分别通过称量设备量取所需重量份的石墨烯、金刚石颗粒、铁力木纤维、复合骨料颗粒和高分子陶瓷聚合物,再加入高温感应炉内加热熔炼,温度控制在200-300℃,熔炼时间为50-60分钟,待温度降至80-100℃时加入阻燃剂混合搅拌2-3h,出炉后放入时效炉进行时效处理,处理时间为25-30h,从而制得复合垫圈;

12.s5、压制成型:将步骤s3制备得到的垫圈坯料与步骤s4制备得到的复合垫圈通过粘结剂整体粘连,再通过压制设备加压3.5-5.5mpa压制成型。

13.优选的,所述步骤s4中复合垫圈的原料按重量份包括石墨烯15份、金刚石颗粒15份、铁力木纤维15份、复合骨料颗粒15份和高分子陶瓷聚合物15份。

14.优选的,所述步骤s4中复合垫圈的原料按重量份包括石墨烯10份、金刚石颗粒10份、铁力木纤维10份、复合骨料颗粒10份和高分子陶瓷聚合物10份。

15.优选的,所述步骤s4中复合垫圈的原料按重量份包括石墨烯20份、金刚石颗粒20份、铁力木纤维20份、复合骨料颗粒20份和高分子陶瓷聚合物20份。

16.优选的,所述步骤s1中加工设备为冲压机构或切割机中的一种。

17.优选的,所述步骤s4中复合骨料颗粒为花岗岩、大理石、变质岩、石英石、长石或云母中的两种或两种以上的任意组合物。

18.优选的,所述步骤s4中的高分子陶瓷聚合物是采用型号为kn17的高分子陶瓷聚合材料。

19.优选的,所述步骤s4中的阻燃剂为氢氧化铝、氢氧化镁、磷酸一铵、磷酸二铵或氯化铵中的一种。

20.(三)有益效果

21.本发明提供了一种设置转动机的高硬度垫圈压制成型工艺。与现有技术相比具备以下有益效果:该设置转动机的高硬度垫圈压制成型工艺,具体包括以下步骤:s1、制备圆形片料:选择相应不锈钢片料,通过加工设备将片料加工成圆形片料,然后通过车削设备经过车削粗加工使圆形片料加工成所需直径和厚度尺寸,在车削粗加工过程中,要使圆形片料的厚度留0.2-0.3mm的余量,s2、垫圈坯料的压制成形,s3、垫圈坯料精加工处理,s4、制备复合垫圈,s5、压制成型,可实现通过对垫圈金属材料进行全面的热处理,再配合实用高硬度的复合垫圈一起使用,来提升垫圈的硬度,很好的达到了将金属材料自身硬度和复合垫圈结合使用,来使垫圈能够承载更大负荷的目的,大大提升了垫圈的硬度,扩大了垫圈的使用范围,使垫圈不仅能适用于一些对垫圈硬度要求不高的环境中,而且对于转动机这种长期旋转工作磨损挤压以及承载旋转一些重量较大的物品的设备也适用,从而大大方便了人们的使用。

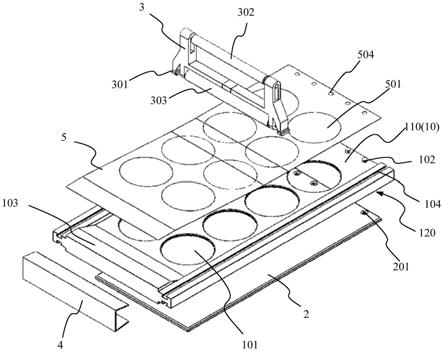

附图说明

22.图1为本发明的工艺流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1,本发明实施例提供三种技术方案:一种设置转动机的高硬度垫圈压制成型工艺,具体包括以下实施例:

25.实施例1

26.s1、制备圆形片料:选择相应不锈钢片料,通过加工设备将片料加工成圆形片料,然后通过车削设备经过车削粗加工使圆形片料加工成所需直径和厚度尺寸,在车削粗加工过程中,要使圆形片料的厚度留0.25mm的余量,加工设备为冲压机构;

27.s2、垫圈坯料的压制成形:通过画线设备在步骤s1制得的圆形片料上划出预压制线,然后将画线完成后的圆形片料放置于冲压设备的工作台上,并通过夹具进行夹紧,再启动冲压设备,将冲压头对准预压制线进行冲压,从而制得垫圈坯料;

28.s3、垫圈坯料精加工处理:将步骤s2制得的垫圈坯料依次经过表面淬火处理、渗炭处理和渗氮处理,保证垫圈坯料的硬度为85hrc,再使用磨床进行精加工,将垫圈坯料加工至相应的尺寸要求,对加工好的垫圈坯料进行探伤测试;

29.s4、制备复合垫圈:分别通过称量设备量取所需重量份的石墨烯15份、金刚石颗粒15份、铁力木纤维15份、复合骨料颗粒15份和高分子陶瓷聚合物15份,再加入高温感应炉内加热熔炼,温度控制在250℃,熔炼时间为55分钟,待温度降至90℃时加入阻燃剂混合搅拌2.5h,出炉后放入时效炉进行时效处理,处理时间为27h,从而制得复合垫圈,复合骨料颗粒为花岗岩、大理石、变质岩、石英石、长石和云母的组合物,高分子陶瓷聚合物是采用型号为kn17的高分子陶瓷聚合材料,生产厂家是北京耐默科技有限公司,阻燃剂为氢氧化铝;

30.s5、压制成型:将步骤s3制备得到的垫圈坯料与步骤s4制备得到的复合垫圈通过粘结剂整体粘连,再通过压制设备加压4.5mpa压制成型。

31.实施例2

32.s1、制备圆形片料:选择相应不锈钢片料,通过加工设备将片料加工成圆形片料,然后通过车削设备经过车削粗加工使圆形片料加工成所需直径和厚度尺寸,在车削粗加工过程中,要使圆形片料的厚度留0.2mm的余量,加工设备为切割机;

33.s2、垫圈坯料的压制成形:通过画线设备在步骤s1制得的圆形片料上划出预压制线,然后将画线完成后的圆形片料放置于冲压设备的工作台上,并通过夹具进行夹紧,再启动冲压设备,将冲压头对准预压制线进行冲压,从而制得垫圈坯料;

34.s3、垫圈坯料精加工处理:将步骤s2制得的垫圈坯料依次经过表面淬火处理、渗炭处理和渗氮处理,保证垫圈坯料的硬度为78hrc,再使用磨床进行精加工,将垫圈坯料加工至相应的尺寸要求,对加工好的垫圈坯料进行探伤测试;

35.s4、制备复合垫圈:分别通过称量设备量取所需重量份的石墨烯10份、金刚石颗粒

10份、铁力木纤维10份、复合骨料颗粒10份和高分子陶瓷聚合物10份,再加入高温感应炉内加热熔炼,温度控制在200℃,熔炼时间为50分钟,待温度降至80℃时加入阻燃剂混合搅拌2h,出炉后放入时效炉进行时效处理,处理时间为25h,从而制得复合垫圈,复合骨料颗粒为花岗岩、大理石和变质岩的组合物,高分子陶瓷聚合物是采用型号为kn17的高分子陶瓷聚合材料,生产厂家是北京耐默科技有限公司,阻燃剂为氢氧化镁;

36.s5、压制成型:将步骤s3制备得到的垫圈坯料与步骤s4制备得到的复合垫圈通过粘结剂整体粘连,再通过压制设备加压3.5mpa压制成型。

37.实施例3

38.s1、制备圆形片料:选择相应不锈钢片料,通过加工设备将片料加工成圆形片料,然后通过车削设备经过车削粗加工使圆形片料加工成所需直径和厚度尺寸,在车削粗加工过程中,要使圆形片料的厚度留0.3mm的余量,加工设备为冲压机构;

39.s2、垫圈坯料的压制成形:通过画线设备在步骤s1制得的圆形片料上划出预压制线,然后将画线完成后的圆形片料放置于冲压设备的工作台上,并通过夹具进行夹紧,再启动冲压设备,将冲压头对准预压制线进行冲压,从而制得垫圈坯料;

40.s3、垫圈坯料精加工处理:将步骤s2制得的垫圈坯料依次经过表面淬火处理、渗炭处理和渗氮处理,保证垫圈坯料的硬度为78-91hrc,再使用磨床进行精加工,将垫圈坯料加工至相应的尺寸要求,对加工好的垫圈坯料进行探伤测试;

41.s4、制备复合垫圈:分别通过称量设备量取所需重量份的石墨烯20份、金刚石颗粒20份、铁力木纤维20份、复合骨料颗粒20份和高分子陶瓷聚合物20份,再加入高温感应炉内加热熔炼,温度控制在300℃,熔炼时间为60分钟,待温度降至100℃时加入阻燃剂混合搅拌3h,出炉后放入时效炉进行时效处理,处理时间为30h,从而制得复合垫圈,复合骨料颗粒为石英石、长石和云母的组合物,高分子陶瓷聚合物是采用型号为kn17的高分子陶瓷聚合材料,生产厂家是北京耐默科技有限公司,阻燃剂为氯化铵;

42.s5、压制成型:将步骤s3制备得到的垫圈坯料与步骤s4制备得到的复合垫圈通过粘结剂整体粘连,再通过压制设备加压5.5mpa压制成型。

43.综上,本发明可实现通过对垫圈金属材料进行全面的热处理,再配合实用高硬度的复合垫圈一起使用,来提升垫圈的硬度,很好的达到了将金属材料自身硬度和复合垫圈结合使用,来使垫圈能够承载更大负荷的目的,大大提升了垫圈的硬度,扩大了垫圈的使用范围,使垫圈不仅能适用于一些对垫圈硬度要求不高的环境中,而且对于转动机这种长期旋转工作磨损挤压以及承载旋转一些重量较大的物品的设备也适用,从而大大方便了人们的使用。

44.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

45.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。